Изобретение относится к металлургии, а именно к непрерывному получению изделий непосредственно из расплава, например, из алюминия, кремния, меди и сталей.

Наиболее близким способом к предложенному является способ непрерывного получения изделий из расплава, включающий предварительное вакуумирование емкости с расплавом для создания разряжения газа в емкости (суммарное давление газа и жидкого расплава в емкости регулируют по определенным зависимостям), вытягивание расплава из емкости через формующую насадку без соприкосновения с ее поверхностью с помощью затравки со скоростью, устанавливаемой в зависимости от размеров поперечного сечения изделия, и кристаллизацию расплава путем его охлаждения в зоне, расположенной на расстоянии от формующей насадки, устанавливаемом в зависимости от размеров поперечного сечения изделия (см. SU 1833242 A3, B 22 D 11//00, 07.08.93).

К недостаткам способа можно отнести то, что изделия получаются неплотными, в их структуре имеются усадочные раковины, поры, трещины, воздушные включения и примеси в виде оксидов.

Задачей изобретения является получение плотных изделий, в структуре которых отсутствуют усадочные раковины, поры, трещины, воздушные включения и примеси в виде оксидов.

Поставленная задача решается тем, что в способе непрерывного получения изделий из расплава, включающем вакуумирование емкости с расплавом для создания разряжения газа в емкости над поверхностью расплава, вытягивание расплава с регламентированной скоростью из емкости через формующую насадку с помощью затравки и кристаллизацию расплава путем его охлаждения в зоне, расположенной на регламентируемом расстоянии от формующей насадки без соприкосновения с ее поверхностью, в процессе предварительного вакуумирования емкости с расплавом образуют газовый зазор между расплавом и дном емкости, давление в котором равно атмосферному, вытягивание расплава осуществляют со скоростью, не превышающей 15 мм/с, а кристаллизацию ведут в зоне, расположенной l=3-4 мм ниже плоскости формующей насадки. Величина зазора составляет 1-1,5 мм. Расплав вытягивают вертикально вниз.

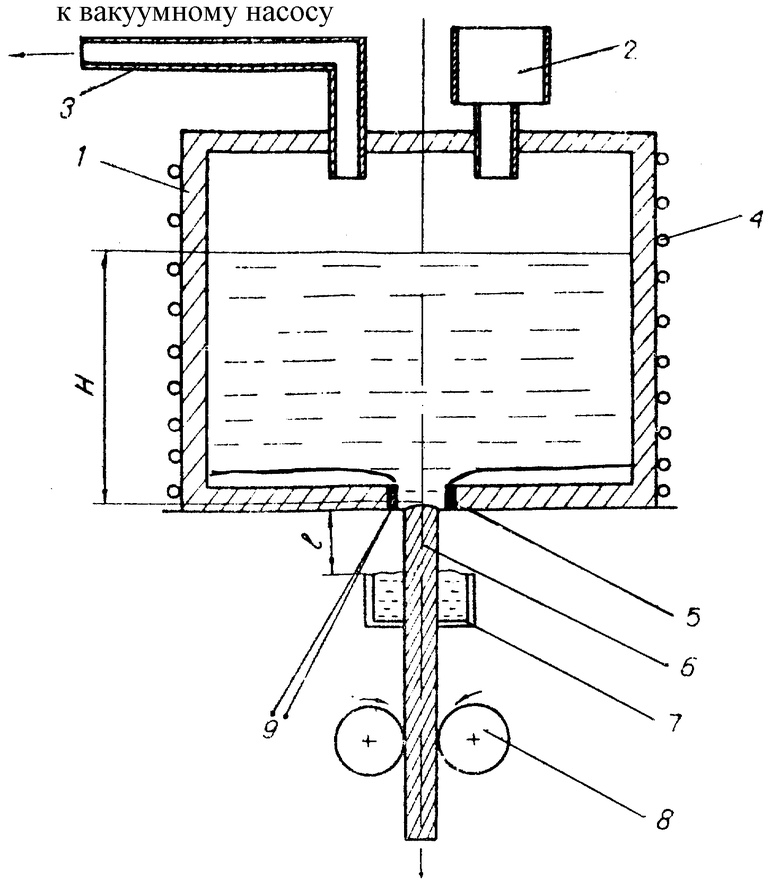

Осуществление способа поясняется с помощью устройства, представленного на чертеже.

Устройство содержит емкость 1 с расплавом, снабженную регулятором 2 давления газа и соединенную через патрубок 3 с вакуумным насосом. Емкость 1 имеет нагреватель 4 и формующую насадку 5, к выходному отверстию которой прикладывается затравка 6, пропущенная через охлаждающее устройство 7, и два вращающихся тянущих валка 8. Емкость 1 снабжена термопарой 9.

Способ осуществляется следующим образом.

Затравку 6 с помощью тянущих валков 8 через охлаждающее устройство 7 вводят в отверстие насадки 5. Включают нагреватели 4 и нагревают емкость 1 до температуры на 10-15oC выше температуры плавления соответствующего вещества. Включают вакуумный насос. С помощью регулятора давления газа в емкости устанавливают над поверхностью жидкости такое разряжение газа Р1 (Р1 < Р атм), при котором между дном емкости и расплавом образуется газовый зазор величиной 1,0-1,5 мм. Затем расплав с помощью затравки и тянущих валков 8 вытягивают из емкости со скоростью до 15 мм/с через формующую насадку вниз строго вертикально, а кристаллизацию (охлаждение расплава) ведут в зоне, расположенной на 3-4 мм ниже плоскости насадки. В газовом зазоре давление равно атмосферному. Охлаждение расплава проводят обдувом воздуха или воздушно-водяной смесью, или подачей воды.

Так как в процессе непрерывной вытяжки происходит уменьшение количества расплава в емкости (уменьшается величина Н), то с помощью регулятора 2 давления газа непрерывно увеличивают давление газа Р1 в емкости и до завершения процесса между расплавом и дном емкости сохраняют газовый зазор.

Пример осуществления способа.

При получении ленты из алюминия или кремния используют формующую насадку из магнезита. Величина газового зазора составляет 1,2 мм. Размер получаемой ленты: ширина 150 мм, толщина 2 мм, длина 10 м. Скорость вытягивания 4,5 мм/с. Плотность лент из алюминия составляет 2,83 г/см3, что на 4,5% выше, чем у промышленных образцов, а лента из кремния имеет монокристаллическую структуру. В структуре изделий отсутствуют поры, усадочные раковины, воздушные пузыри и включения оксидов.

Экспериментальные исследования заявляемого способа показали, что способ обеспечивает получение плотных изделий, в структуре которых отсутствуют поры, трещины, усадочные раковины, оксидные включения и воздушные пузыри.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ЖИДКОГО МЕТАЛЛА | 1998 |

|

RU2124960C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1990 |

|

RU2020035C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ЖИДКОГО МЕТАЛЛА | 1997 |

|

RU2099162C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЗАГОТОВОК ПОСТОЯННОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2022 |

|

RU2796558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2009005C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1999 |

|

RU2164267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230625C1 |

Изобретение относится к металлургии, а именно к непрерывному получению изделий непосредственно из расплава. Способ включает вакуумирование емкости с расплавом для создания газового зазора между расплавом и дном емкости, давление в котором равно атмосферному. Затем проводят вытягивание расплава из емкости через формующую насадку с помощью затравки со скоростью, не превышающей 15 мм/с и кристаллизацию расплава путем его охлаждения в зоне, расположенной на 3-4 мм ниже плоскости насадки. Величина зазора составляет 1-1,5 мм. Расплав вытягивают вертикально вниз. Полученная лента из алюминия не имеет пор, усадочных раковин, воздушных пузырей, а лента из кремния имеет монокристаллическую структуру. 2 з.п.ф-лы, 1 ил.

| SU 1833242 C1 07.08.1993 | |||

| JP 57019135 A21.02.1982 | |||

| US 05074354 24.12.1991 | |||

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2197350C1 |

| US 04759995 26.07.1998. | |||

Авторы

Даты

2000-11-27—Публикация

2000-06-15—Подача