Данные технические решения относятся к устройствам для рафинирования расплавленных металлов от газов и примесей в вакууме. Технические решения предназначены для их использования в металлургии с целью очистки расплавов, полученных, преимущественно, из вторичного медьсодержащего и никольсодержащего сырья.

Из уровня техники известен способ очистки алюминия, посредством которого возможно удалять из расплава такие примеси, как Zn и Mg в расплаве алюминия, без необходимости вибрирования и создания большой степени вакуума, не требующего вибрации устройства для очистки и чрезвычайного снижения степени вакуума, при этом данный способ минимизирует возникновение проблем вызванных парами металла, причем в способе элементы, имеющие высокое давление пара, испаряются и удаляются из расплавленного алюминия при нагревании расплавленного алюминия путем введения в печь дугового разряда, при одновременном поддержании температуры расплавленного алюминия при 700-1000°С и средней степени вакуума в печи при 20-1,000 Па (WO 2011096170, 11.08.2011).

Также известно устройство для дегазации жидкой стали, включающее эвакуационное судно, ковш заливки, входной патрубок для подачи очистки устройства газом, напорный патрубок, нижний край которого в радиальном направлении по отношению к центральной продольной оси имеет хотя бы одно отверстие (DE 102009039260 A1, 03.03.2011).

Также известен способ удаления примесей и устройство для его осуществления, где в контейнере, который содержит расплав металла с примесями примесей, упомянутый расплав металла нагревается до поддержания уровня температуры его плавления, далее расплав нагревается до уровня температур испарения элементов примесей, которые должны быть удалены, но при уровне, обеспечивающем давления газа для основного металла, причем в этом способе, по крайней мере, одно отделение контейнера с расплавом металла не будет находится под пониженным давлением, а, крайней мере, одном отделении температура поддерживается на уровне температуры испарения элементов, которые необходимо удалить. Этот способ предусматривает устройство для удаления элементов примесей из металлических расплавов, которое включает контейнер для расплава металла, контейнер имеет трубку, расположенную на уровне расплава металла и предназначенную для выхода пара с внутренней стороны контейнера, вывод трубки в отсеке, в котором содержится металл, при температуре ниже температуры испарения или конденсации металла (СА 2671529 A1, 03.07.2008).

Также известен способ и установка для переработки алюминиевого лома, при этом способ предусматривает плавления алюминиевого лома, выполнение вакуумного рафинирования для удаления ненужных компонентов, содержащихся в результате плавления исходного материала, а также литье расплавленного материала в слитки установленного размера. Этапы плавления и рафинирования алюминиевых отходов разделены, для чего плавление алюминиевого лома производится в плавильной печи, далее расплавленный металл направляют из печи в покрытый огнеупором ковш или емкость, крышка которой имеет средства для отвода газов. В способе расплавленный металл удерживается в течение определенного времени при одновременном снижении давления атмосферы в емкости с целью удаления легко испаряемых компонентов из расплавленного металла. Когда давление восстанавливается до атмосферного давления снова, расплавленный металл непрерывно разливают в формы (JP 2009108346, 21.05.2009).

Известна установка для рафинирования металла, содержащая вакуумную камеру, трубки вакуум-дегазатора, устанавленные в нижней части вакуумной камеры, дегазатор, одним из которых является металлическая конструкция, трубка оснащена средством поставки инертных газов в камеру, вакуумная камера снабжена желобом для легирующих добавок, горелкой и всасывающими воздуховодами для создания вакуума в камере, внутреннюю и внешнюю облицовку камеры, удерживаемые стальным корпусом камеры, внутренняя облицовка и внешняя огнеупорная футеровка сделаны из нескольких расположенных слоями колец, связанных друг с другом и с аналогичными блоками, в обоих указанных монолитных слоях облицовки имеется перфорация, а стальной корпус снабжен системой охлаждения (WO 2007021207 А1, 2007-02-22).

Известен способ рафинирования металлов отгонкой примесей в вакууме (SU 314419 А1, 27.06.2011); также известен способ рафинирования цветных металлов в вакууме, включающий отделение примесей от чернового метала испарением при заданной температуре больше 1000°С и при заданном давлении в вакуумной камере, причем в способе указанные процессы ведут в окислительной камере (RU 483006, 20.09.2009); также известен способ рафинирования лития и установка для осуществления способа, причем способ включает заливку металла вакуумирования, фильтрацию, направленную кристаллизацию, сличающийся тем, что фильтрацию осуществляют при непрерыном вакуумировании с последующей выдержкой расплавленного лития, причем для реализации этого способа использована установка для рафинирования лития содержит изложницы, установленные на распределительную плиту, вакуумный теплоизолированный колпак, миксер, всасывающие трубки со съемным фильтром, вакуумную линию, отличающаяся тем, что миксер установлен на подъемной тележке, расположенной под установкой рафинирования (RU 200127582, 27.10.2000).

Близкими техническими решениями к представленным в данном описании способу и является способ вакуумного рафинирования металла и установка для его реализации, причем способ заключается в том, что над поверхностью расплава металла понижают давление смеси газов до давления достаточного для создания парциальных давлений газов над расплавом ниже парциальных давлений газов в расплаве, производят обработку металла пульсацией давления и одновременно дополнительно изменяют давление, причем устройство для вакуумного рафинирования металла содержит вакуумную емкость с газоотводящим патрубком, эжектор, имеющий корпус, сопло и смесительный канал, узел создания низкочастотных пульсаций расхода рабочего газа через сопло эжектора, узел создания низкочастотных пульсаций расхода газа, откачиваемого из вакуумной емкости, выполненного в виде регулятора изменения проходного сечения сопла и/или смесительного канала (RU 94000727 А, 20.11.1996 и RU 2046149 C1, 20.10.1995).

Также близкими техническими решениями являются способ вакуумного рафинирования расплавленного металла обработкой металла пульсацией давления и установка для реализации способа (RU 2046149, 20.10.1995).

Известные способ рафинирования и установки для реализации способов являются сравнительно сложными, оказывающими отрицательное влияние на качество рафинирования и скорость осуществления процесса рафинирования. Это связано с тем, что в процессе рафинирования воздействие атмосферного давления воздуха в вакуумной камере не исключается через пористый материал огнеупорной облицовки вакуумной камеры, что оказывает существенное влияние на качество процесса рафинирования и его скорость.

Техническим результатом представленных в данном описании изобретений является повышение качества и скорости рафинирования металла, а также упрощение конструкции установки.

Технический результат получен способом рафинирования медного или никелевого сплавов или меди, содержащих свинец и/или цинк, характеризующимся тем, что осуществляют плавку упомянутых сплава или металла в плавильной камере с его перегревом, подают расплав в вакуумную камеру, из которой выкачивают воздух, создают в ней вакуум, вакуумируют и выдерживают расплав в вакуумной камере, снимают вакуум и через сообщенный с плавильной камерой кристаллизатор вытягивают из плавильной камеры слиток медного или никелевого сплава или меди, при этом удаленные при вакуумировании расплава примеси цинка и свинца направляют в конденсатор, в котором их орошают расплавленным свинцом, поступающим из ванны, и через сообщенные с ванной со свинцом и цинком кристаллизаторы вытягивают слитки свинца и/или цинка, причем для вакуумирования расплава упомянутых сплавов или меди и его выдержки вакуумную камеру изолируют от воздействия атмосферного воздуха через огнеупорный слой камеры путем разделения огнеупорного слоя на входе в вакуумную камеру на две части, одной из которых является проницаемая для атмосферного воздуха нижняя часть, располагаемая перед входом в вакуумную камеру, а второй является непроницаемая для атмосферного воздуха верхняя часть огнеупорного слоя, расположенная в вакуумной камере выше линии, находящейся в той части огнеупорного слоя, в котором при полном вакууме давление металла равно или выше атмосферного.

Технический результат получен установкой для рафинирования медного или никелевого сплавов или меди, содержащих свинец и/или цинк, содержащей индуктор, плавильную камеру, сообщенную с ней вакуумную камеру с огнеупорным слоем, с которой сообщен конденсатор, камера которого сообщена насосом подачи жидкого свинца для орошения твердой насадки конденсатора с ванной со свинцом и цинком и с вакуумной системой в верхней ее части, при этом в нижней части ванны для свинца и цинка установлены нагреватель свинца и холодильник для охлаждения свинца и цинка, причем плавильная камера сообщена с кристаллизатором для вытягивания из камеры слитка медного или никелевого сплавов или меди, или имеет летку для их слива, ванна со свинцом и цинком сообщена с кристаллизаторами для вытягивания слитков свинца и/или цинка, а вакуумная камера выполнена изолированной от воздействия атмосферного воздуха в огнеупорном слое камеры, для чего огнеупорный слой на входе в вакуумную камеру разделен на две части, одной из которых является проницаемая для атмосферного воздуха нижняя часть огнеупорного слоя, располагаемая перед входом в камеру, а второй частью огнеупорного слоя является непроницаемая для атмосферного воздуха верхняя часть огнеупорного слоя, которая расположена в вакуумной камере выше первой части и находится в вакуумной камере в той части огнеупорного слоя по высоте, в котором при полном вакууме давление металла равно или выше атмосферного, при этом на линии разделения частей огнеупорного слоя установлена замкнутая по поперечному периметру перегородка, выполненная в виде замкнутого кольца из воздухонепроницаемого материала.

Способ и установка существенно упрощают процесс рафинирования металла, поскольку не требуют сложных средств для поддержания вакуума в камере и обеспечивают возможность повышения качества и скорости рафинирования.

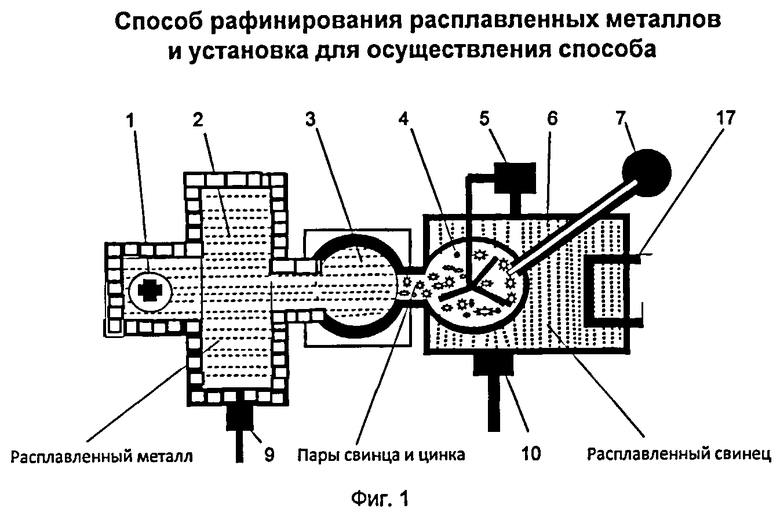

На фиг.1 показана установка для рафинирования медного или никелевого сплавов или меди на виде сверху в разрезе; на фиг.2 - установка в продольном разрезе с горизонтально расположенной перегородкой; на фиг.3 - установка в продольном разрезе с вертикально расположенной перегородкой.

Установка содержит индуктор 1 (фиг.1), который сообщен с плавильной камерой 2, сообщенную с плавильной камерой 2 вакуумную камеру 3 и сообщенную с камерой 3 конденсатор 4. Камера конденсатора 4 сообщена с насосом 5, который сообщен с ванной 6, камера конденсатора также сообщена с вакуумной системой 7. Во время работы установки, при переработке сырья, содержащего в своем составе свинец и/или цинк, камера конденсатора заполнена твердой насадкой, орошаемой жидким свинцом, подаваемым насосом 5 из ванны 6. Ванна 6 обогревается нагревателя 8. Установка имеет сообщенный с плавильной камерой кристаллизатор 9 для вытягивания из камеры слитков металла (медного или никелевого сплава или меди) и сообщенные с ванной 6 со свинцом и цинком кристаллизаторы 10 для вытягивания слитков металла (свинца и цинка). Вместо кристаллизаторов могут быть установлены летки.

Вакуумная камера 3 (фиг.2 и 3) изолирована от воздействия атмосферного воздуха в огнеупорном слое 11 камеры. Для этого огнеупорный слой 11 разделен на две части 12, одной из которых является проницаемая для атмосферного воздуха нижняя часть 12 огнеупорного слоя, а второй частью огнеупорного слоя 11 является непроницаемая для атмосферного давления воздуха верхняя часть 12 огнеупорного слоя, которая расположена в вакуумной камере выше первой части. Верхняя часть 12 камеры 3 ограничена поверхностью расплавленного в камере 3 металла.

Ванна 6, заполненная в нижней части расплавленным свинцом, соединена с камерой конденсатора 4 каналом 13, длина которого обеспечивает при полном вакууме подъем расплавленного свинца до твердой насадки.

Верхняя и нижняя части огнеупорного слоя 11 разделены линией 14 разделения нижней части 12 от верхней части 12 огнеупорного слоя. Верхняя часть 12 расположена ниже поверхности 15 расплавленного в камере 3 металла. Линия 14 разделения расположена в той части огнеупорного слоя 11, в котором при полном вакууме в камере 3 давление металла равно или выше атмосферного. Для изоляции друг от друга верхней и нижней частей 12 огнеупорного слоя между этими частями установлена на линии 14 замкнутая по поперечному периметру огнеупорного слоя 11 перегородка 16, выполненная из воздухонепроницаемого материала (фиг.2 и 3). В процессе рафинирования ванна 6 наполняется свинцом и/или цинком. При этом ванна охлаждается расположенным в ее нижней части холодильником 17.

Процесс рафинирования расплавленных металлов и их очистки от примесей осуществляется установкой следующим образом. Осуществляют плавку вторичного металла в плавильной камере 2 и осуществляют перегрев металла - его плавление с постоянным дополнительным нагревом после плавления. После плавления и перегрева металл заполняет вакуумную камеру 3, из которой откачивают воздух вакуумной системой 7 и создают в камере 3 вакуум. Под воздействием вакуума и температуры из металла удаляют примеси, поступающие в конденсатор 4. Расплавленный металл выдерживают в вакуумной камере в течение 15-60 минут (в зависимости от емкости камеры и объема расплавленного металла). По истечении указанного срока снимают вакуум и сливают металл или вытягивают его в виде слитка медного (никелевого) сплава или меди через кристаллизатор 9, сообщенный с плавильной камерой 2.

Пары металлов - цинка и свинца - из вакуумной камеры с температурой более 950°С поступают в конденсатор, где их конденсируют более холодным (выше 450°С) расплавленным свинцом, орошающим насадку конденсатора. Свинец на орошение поступает из ванны 6 нагнетающим свинец насосом 5. Сконденсированные пары свинца и/или цинка, совместно с орошающим свинцом поступают в ванну 6, в которой они делятся в соответствии с их удельным весом на свинцовую ванну (нижняя часть ванны) и на цинковую ванну (верхняя часть ванны). Ванну свинца, в зависимости от выполняемой операции нагревают или охлаждают. Для этого используют индукционный или другой нагреватель 8 и холодильник 17, охлаждаемый водой. По мере накопления металла в ванне 6 металл сливают через летку или вытягивают в виде слитков через кристаллизаторы 10, соединенные с ванной 6. Затем описанный цикл работы установки повторяют.

Особенностью способа является то, что огнеупорный слой 11 вакуумной установки разделяют на две части, одна из которых является проницаемой для атмосферного давления воздуха (нижняя часть 12), располагаемая перед входом в камеру 3 (фиг.2 и 3), а второй частью является непроницаемая для атмосферного давления воздуха верхняя часть 12 огнеупорного слоя, расположенная в вакуумной камере между линией 14 разделения частей 12 огнеупорного слоя и линией, расположенной на поверхности 15 расплавленного металла, находящегося в вакуумной камере 3. Изоляцию частей огнеупорного слоя осуществляют путем установки между частями огнеупорного слоя замкнутой по периметру огнеупорного слоя перегородки 16, выполненной в виде кольца, расположенного внутри огнеупорного слоя 11. Перегородка 16 является стационарной, ее устанавливают между указанными частями огнеупорного слоя 11 в процессе изготовления установки, что не исключает выполнение перегородки съемной с целью введения ее между частями огнеупорного слоя в процессе работы установки в указанных местах камеры 3. Конструкция съемной перегородки в данном описании не раскрывается.

В результате существенного повышения вакуума в верхней части камеры 3 и исключения его утечки через огнеупорный слой 11 камеры повышены качество и скорость рафинирования металла, создана установка, не требующая сложных средств для удержания вакуума в камере. При этом существенно снижена энергоемкость установки за счет экономии электроэнергии на создание и поддержание вакуума в камере в заданных пределах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ СЛИТКОВ | 2012 |

|

RU2598020C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ФОРМИРОВАНИЯ СЛИТКОВ В ЭЛЕКТРОННО-ЛУЧЕВЫХ ПЕЧАХ | 2005 |

|

RU2309997C2 |

| СПОСОБ ПОЛУЧЕНИЯ В ВАКУУМЕ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2009 |

|

RU2407815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТИТАНА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2008 |

|

RU2370559C1 |

| Способ получения высоколегированных жаропрочных сплавов на никелевой основе с содержанием титана и алюминия в узких пределах | 2019 |

|

RU2716326C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО СЛИТКА | 2020 |

|

RU2753847C1 |

Предложен способ рафинирования медного или никелевого сплавов или меди, содержащих свинец и/или цинк, характеризуется тем, что осуществляют плавку упомянутых сплава или металла в плавильной камере с его перегревом. Затем подают расплав в вакуумную камеру, из которой выкачивают воздух, вакуумируют и выдерживают расплав в вакуумной камере. Далее снимают вакуум и через сообщенный с плавильной камерой кристаллизатор вытягивают слиток сплава или меди. При этом удаленные при вакуумировании расплава примеси цинка и свинца направляют в конденсатор, в котором их орошают расплавленным свинцом, поступающим из ванны, и через сообщенные с ванной со свинцом и цинком кристаллизаторы вытягивают слитки свинца и/или цинка. Для вакуумирования расплава и его выдержки вакуумную камеру изолируют от воздействия атмосферного воздуха через огнеупорный слой камеры путем разделения огнеупорного слоя на входе в вакуумную камеру на две части, одной из которых является проницаемая для атмосферного воздуха нижняя часть, располагаемая перед входом в вакуумную камеру. Второй частью является непроницаемая для атмосферного воздуха верхняя часть огнеупорного слоя, расположенная в вакуумной камере выше линии, находящейся в той части огнеупорного слоя, в котором при полном вакууме давление сплава или меди равно или выше атмосферного. Предложена также установка для реализации способа. Техническим результатом изобретений является повышение качества и скорости рафинирования сплавов и металла, а также упрощение конструкции установки. 2 н.п. ф-лы, 3 ил.

1. Способ рафинирования медного или никелевого сплавов или меди, от свинца и/или цинка, характеризующийся тем, что осуществляют плавку упомянутых сплава или металла в плавильной камере с его перегревом, подают расплав в вакуумную камеру, из которой выкачивают воздух, создают в ней вакуум, вакуумируют и выдерживают расплав в вакуумной камере, снимают вакуум и через сообщенный с плавильной камерой кристаллизатор вытягивают из плавильной камеры слиток медного или никелевого сплава или меди, при этом удаленные при вакуумировании расплава примеси пинка и свинца направляют в конденсатор, в котором их орошают расплавленным свинцом, поступающим из ванны, и через сообщенные с ванной со свинцом и цинком кристаллизаторы вытягивают слитки свинца и/или цинка, причем для вакуумирования расплава упомянутых сплава или меди и его выдержки вакуумную камеру изолируют от воздействия атмосферного воздуха через огнеупорный слой камеры путем разделения огнеупорного слоя на входе в вакуумную камеру на две части, одной из которых является проницаемая для атмосферного воздуха нижняя часть, располагаемая перед входом в вакуумную камеру, а второй является непроницаемая для атмосферного воздуха верхняя часть огнеупорного слоя, расположенная в вакуумной камере выше линии, находящейся в той части огнеупорного слоя, в котором при полном вакууме давление сплава или меди равно или выше атмосферного.

2. Установка для рафинирования медного или никелевого сплавов или меди от свинца и/или цинка, содержащая индуктор, плавильную камеру, сообщенную с ней вакуумную камеру с огнеупорным слоем, с которой сообщен конденсатор, камера которого сообщена насосом подачи жидкого свинца для орошения твердой насадки конденсатора с ванной со свинцом и цинком и с вакуумной системой в верхней ее части, при этом в нижней части ванны для свинца и цинка установлены нагреватель свинца и холодильник для охлаждения свинца и цинка, причем плавильная камера сообщена с кристаллизатором для вытягивания из камеры слитка медного или никелевого сплавов или меди или имеет летку для их слива, ванна со свинцом и цинком сообщена с кристаллизаторами для вытягивания слитков свинца и/или цинка, а вакуумная камера выполнена изолированной от воздействия атмосферного воздуха в огнеупорном слое камеры, для чего огнеупорный слой на входе в вакуумную камеру разделен на две части, одной из которых является проницаемая для атмосферного воздуха нижняя часть огнеупорного слоя, располагаемая перед входом в камеру, а второй частью огнеупорного слоя является непроницаемая для атмосферного воздуха верхняя часть огнеупорного слоя, которая расположена в вакуумной камере выше первой части и находится в вакуумной камере в той части огнеупорного слоя по высоте, в котором при полном вакууме в вакуумной камере давление расплавленного сплава или меди в плавильной камере равно или выше атмосферного, при этом на линии разделения частей огнеупорного слоя установлена замкнутая по поперечному периметру перегородка, выполненная в виде замкнутого кольца из воздухонепроницаемого материала.

| СПОСОБ ВАКУУМНОГО РАФИНИРОВАНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2046149C1 |

| СПОСОБ ПОЛУЧЕНИЯ В ВАКУУМЕ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2009 |

|

RU2407815C1 |

| JP 2006183099 A, 13.07.2006 | |||

| Устройство для быстрого замораживания, преимущественно мясных туш | 1948 |

|

SU77128A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коммутатор аналоговых сигналов | 1986 |

|

SU1396270A1 |

Авторы

Даты

2013-08-20—Публикация

2011-12-15—Подача