Изобретение относится к металлообработке шлифованием и может быть использовано в САПР операций плоского глубинного шлифования периферией круга и математических зависимостях для расчета сил резания, точности обработки, стойкости шлифовального круга, шероховатости обработанной поверхности и т.д.

Известен способ управления точностью обработки при бесцентровом шлифовании, включающий измерение перемещения формообразующих элементов станка и компенсацию этих перемещений (авт. свид. СССР N 1240560 B 24 B 51/00, 1986).

Недостатком данного способа является высокая сложность определения перемещения формообразующих элементов работающего станка.

Наиболее близким по технической сути к предлагаемому является способ управления упругими перемещениями при шлифовании, включающий измерение в процессе шлифования фактического перемещения шпинделя и воздействие на перемещение за счет смазочно-охлаждающей жидкости (СОЖ) (авт.свид. СССР N 1098772 B 24 B 51/00, 1984).

Недостатком известного способа является высокая сложность измерения в процессе шлифования фактического перемещения шпинделя.

Изобретение решает задачу воздействия на силы резания, а через них на точность обработки, за счет рационального выбора марки СОЖ, влияние которой учитывается определяемым коэффициентом.

Для этого согласно изобретению фактическое перемещение шпинделя определяют по размерам прошлифованного образца, для чего образец по длине делят на три участка, настраивают шлифовальный круг на глубину резания, заданную в режиме обработки, и шлифуют первый участок без СОЖ на минимальной скорости продольной подачи обрабатываемой станком, второй участок шлифуют без СОЖ на скорости продольной подачи, заданной в режиме обработки, третий участок шлифуют с СОЖ на скорости продольной подачи, заданной в режиме обработки, затем замеряют высоту образца на каждом участке и рассчитывают коэффициент по формуле:

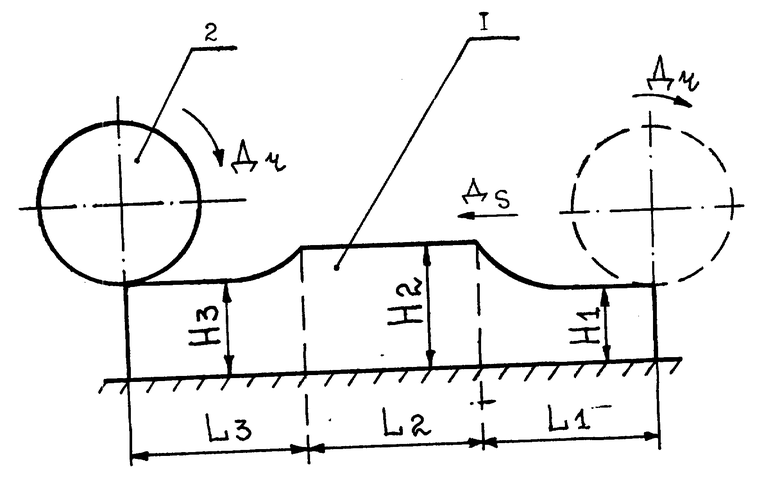

где H1, H2, H3 высота образца соответственно на первом, втором и третьем участке, м.

При постоянном режиме обработки радиальных составляющая силы резания вызывает определенное перемещение шпинделя станка, за счет чего формируется фактический размер шлифованного образца.

Радиальная составляющая силы резания зависит от вида СОЖ и режима обработки, в который входит скорость продольной подачи стола. Отследить изменение радиальной составляющей силы резания и вызываемой ею погрешности обработки (перемещения шпинделя) при изменении скорости продольной подачи и вида СОЖ можно через изменение высоты шлифованного образца. Чтобы отделить одну высоту от другой, образец по длине делят на три участка. На первом участке минимальной скорости продольной подачи стола соответствует минимальная (близкая к нулю) радиальная составляющая силы резания, а значит минимальное (близкое к нулю) перемещение шпинделя и минимальная высота образца. С ростом скорости подачи стола на втором участке увеличивается радиальная составляющая силы резания, а значит увеличиваются перемещение шпинделя и высота образца. Включение СОЖ при шлифовании на заданном режиме обработки третьего участка снижает радиальную составляющую силы резания, а значит уменьшает высоту образца на третьем участке относительно высоты образца на втором участке. Таким образом, определив разницу между высотой образца на втором и первом участке, получаем величину фактического перемещения шпинделя на втором участке, а, определив разницу между высотой образца на третьем и первом участке, получаем величину фактического перемещения шпинделя на втором и третьем участке. Отношние величин фактического перемещения шпинделя на втором и третьем участке позволяет узнать во сколько раз изменилась радиальная составляющая силы резания при включении СОЖ, т.е. дает определяемый коэффициент.

Сущность изобретения поясняется чертежом, где изображена схема деления образца на участки.

Способ осуществляют следующим образом.

Образец 1 шлифуют шлифовальным кругом 2 на плоскошлифовальном станке. Образец по длине делят на три участка. Настраивают шлифовальный круг на глубину резания заданную в режиме обработки и шлифуют первый участок без СОЖ на минимальной скорости продольной подачи обрабатываемой станком. Второй участок шлифуютт без СОЖ на скорости продольной подачи заданной в режиме обработки. Третий участок шлифуют с СОЖ на скорости продольной подачи, заданной в режиме обработки. После этого замеряют высоту образца на каждом участке и рассчитывают коэффициент, учитывающий влияние СОЖ на силы резания.

Например, образец с размерами 0,15х0,02х0,02 м (соответственно длина, ширина и высота), изготовленный из стали 45, шлифовали кругом марки 1 0,5х0,02х0,203 м (соответственно наружный диаметр, высота, внутренний диаметр) 25А 10Н М2 10К5 (ГОСТ 2424-83) на плоскошлифовальном станке модели ЛШ-220. Образец по длине разделили на три участка по 0,05 м. В заданный режим обработки входили: глубина резания, равная 0,001 м, скорость продольной подачи стола, равная 0,008333 м/с, ширина шлифования, равная 0,02 м, скорость шлифовального круга, равная 35 м/с. Первый участок шлифовали без СОЖ, на минимальной скорости продольной подачи, равной 0,00033 м/с. Высота образца на первом участке после шлифования составила 0,019 м. Второй участок шлифовали без СОЖ на скорости продольной подачи, равной 0,005 м/с. Высота образца на втором участке после шлифования составила 0,019030 м. Третий участок шлифовали с использованием в качестве СОЖ индустриального масла И-20А на скорости продольной подачи, равной 0,005 м/с. Высота образца на третьем участке после шлифования составила 0,019024 м. Коэффициент, учитывающий влияние указанного вида СОЖ на силы резания равен 1,25.

Использование предлагаемого способа показало, что СОЖ снижает силы резания и тем повышает точность обработки на 25%

Использование: В САПР операций плоского глубинного шлифования периферией круга и математических зависимостях для расчета сил резания, точности обработки, стойкости шлифовального круга, шероховатости обработанной поверхности и т.д. Сущность изобретения: коэффициент, учитывающий влияние СОЖ на силы резания, определяют через фактические размеры прошлифованных с СОЖ и без нее участков образца. Фактическое перемещение шпинделя определяют по размерам прошлифованного образца (О), для чего О по длине делят на три участка (У), настраивают шлифовальный круг на глубину резания, заданную в режиме обработки, и шлифуют (Ш) первый У без СОЖ на минимальной скорости продольной подачи, заданной в режиме обработки, третий У Ш с СОЖ на скорости продольной подачи, заданной в режиме обработки, затем замеряют высоту О на каждом У и рассчитывают коэффициент по формуле: ,

,

где H1, H2, H3 - высота О соответственно на первом, втором и третьем У, м. Использование способа показало, что СОЖ снижает силы резания и тем повышает точность обработки на 25%. 1 ил.

Способ определения коэффициента, учитывающего влияние смазочно-охлаждающей жидкости (СОЖ) на силы резания при плоском глубинном шлифовании периферией круга, характеризующийся тем, что настраивают шлифовальный круг на глубину резания, заданную режимом обработки, берут образец и шлифуют на нем три участка, при этом шлифование первого участка ведут без СОЖ на минимальной скорости продольной подачи, допускаемой станком, шлифование второго участка ведут без СОЖ на скорости продольной подачи, заданной режимом обработки, и третий участок шлифуют с подачей СОЖ на скорости продольной подачи, заданной режимом обработки, затем замеряют высоту образца на каждом из прошлифованных участков и искомый коэффициент ν определяют по формуле

где Н1, Н2, Н3 высота образца на первом, втором и третьем участках соответственно.

Авторы

Даты

1997-12-20—Публикация

1994-10-06—Подача