Изобретение относится к металлообработке и может быть использовано при шлифовании труднообрабатываемых материалов, в частности, на плоскошлифовальных станках, станках с ЧПУ, гибких производственных модулях для финишных операций.

Известен способ многопроходного плоского шлифования на плоскошлифовальном станке с круглым столом и горизонтальным шпинделем [1]. На последний соосно с первым кругом и на расстоянии, равном диаметру стола, на котором закрепляются обрабатываемые заготовки, устанавливают второй абразивный круг с идентичными характеристиками и размерами.

Недостатками известного способа являются сложность реализации его и дороговизна изготовления специального плоскошлифовального станка с круглым столом и горизонтальным шпинделем, имеющим возможность регулировки расстояния между кругами, сидящими на одном шпинделе. Кроме того, способ не эффективен и не обеспечивает возможность повышения интенсивности обработки и повышенного качества при шлифовании высокопрочных материалов и металлов с напыленными износостойкими покрытиями на основе оксидов, карбидов, нитридов и боридов.

Наиболее близким по технической сущности и достигаемому результату является способ плоского шлифования, при котором шлифовальному кругу сообщают вращение и движение подачи, а заготовке - возвратно-поступательное перемещение относительно круга, при этом берут второй шлифовальный круг, устанавливают его соосно первому со смещением вдоль оси и сообщают вращение в направлении, противоположном вращению первого [2].

Недостатками известного способа являются высокий температурный режим работы кругов при повышении интенсивности обработки, кроме того, способ малоэффективен и не обеспечивает возможность повышенного качества при шлифовании высокопрочных материалов и металлов, например, с напыленными износостойкими покрытиями на основе оксидов, карбидов, нитридов и боридов, из-за появления прижогов и микротрещин на обрабатываемой поверхности и затрудненного попадания СОЖ в зону обработки, а также повышенный расход абразива.

Задачей изобретения является повышение производительности обработки высокопрочных материалов при сохранении качества изделия и снижение энергозатрат на единицу объема снимаемого металла.

Поставленная задача решается предлагаемым способом плоского шлифования, включающим сообщение двум шлифовальным кругам прямого профиля, установленным на коаксиальных валах, вращения в противоположных направлениях и движения подачи, а заготовке - возвратно-поступательного перемещения относительно кругов, при этом используют круги с одним скошенным торцем, выполненным под углом α к другому, а установку их на валах осуществляют из условия осцилляции общей зоны резания вдоль оси их вращения и параллельного расположения скошенных торцев под углом α к плоскости, перпендикулярной оси вращения, при этом круги вращают с одинаковой частотой.

Сущность предлагаемого способа плоского шлифования поясняется чертежами.

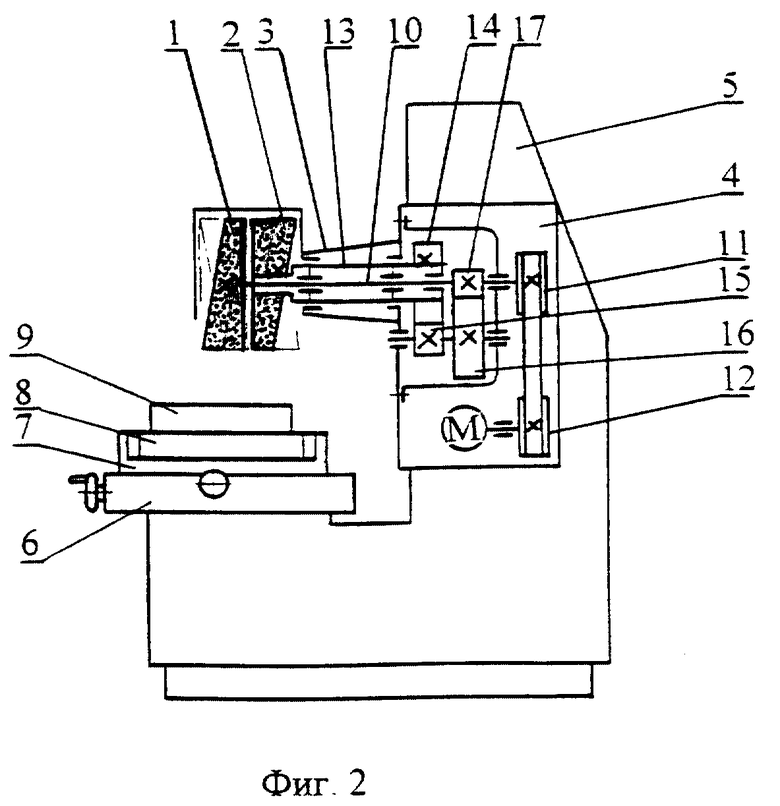

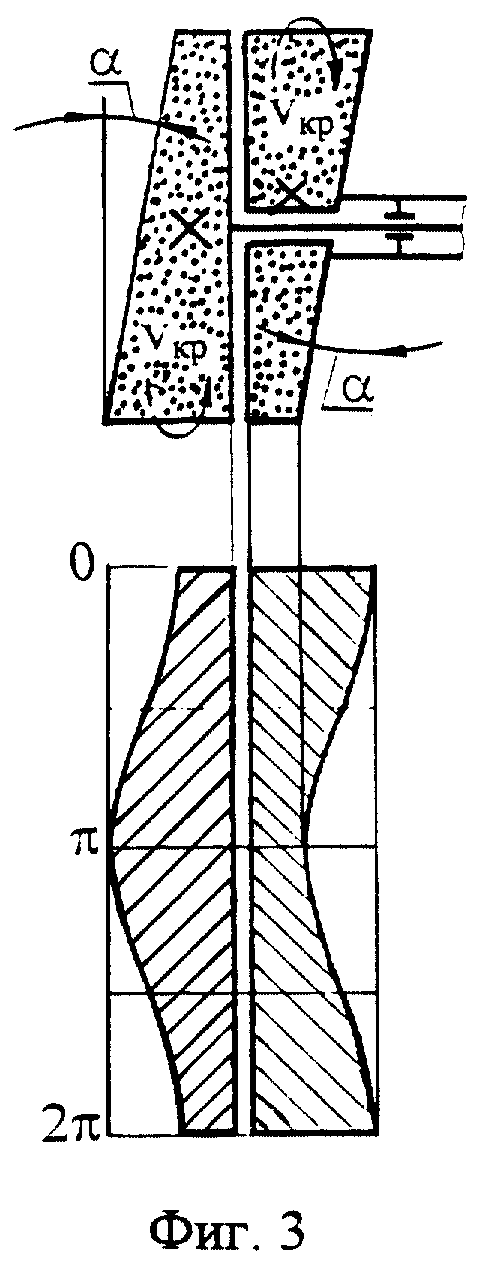

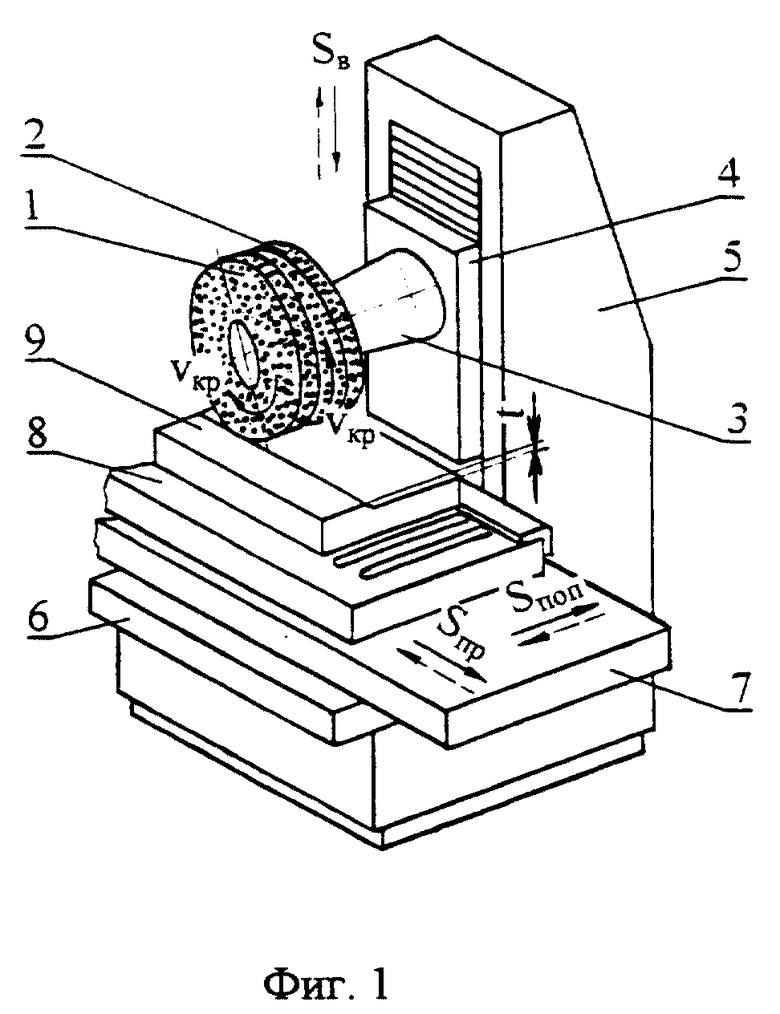

На фиг. 1 показан пример реализации предложенного способа; на фиг. 2 - кинематическая схема станка для его осуществления (цепи подач условно не показаны); фиг. 3 - схема расположения шлифовальных кругов на шпиндельном узле и развертки следа инструментов на обрабатываемых поверхностях.

Предложенный способ плоского шлифования реализован на плоскошлифовальном станке, который модернизирован следующим образом.

Первый шлифовальный круг 1 и второй шлифовальный круг 2 расположены в шпиндельном узле 3 шлифовальной бабки 4.

Последняя в свою очередь установлена с возможностью вертикального перемещения на колонне 5, в ее основании расположены поперечный суппорт 6 и стол 7 продольной подачи, на магнитной плите 8 которого закреплена обрабатываемая заготовка 9.

Цепь главного движения связывает шлифовальный круг 1 через шпиндель 10, ременную передачу 11-12 с двигателем М. Второй шлифовальный круг 2 связан посредством полого шпинделя 13, размещенного в шпиндельном узле 3 на гидростатических опорах, во внутренних опорах которого находится шпиндель 10, через зубчатые передачи 14-15, 16-17 и ременную передачу 11-12 с двигателем М.

Предложенный способ плоского шлифования осуществляют следующим образом. Шлифовальный круг 1 берут с одним скошенным торцом, выполненным под углом α к другому торцу и устанавливают на валу 10. Шлифовальный круг 2 аналогичной конструкции устанавливают на полом валу 13 так, что скошенные торцы параллельны и располагаются под углом α к плоскости, перпендикулярной оси вращения (фиг. 3). Благодаря такой конструкции и установки кругов зона резания двух инструментов будет осциллировать вдоль оси их вращения при равной частоте вращения инструментов в противоположных направлениях.

В результате осцилляции зоны резания вдоль оси и противоположной направленности вращения кругов гарантируется бесприжоговость обработки, улучшение качества обрабатываемой поверхности, что позволяет интенсифицировать процесс шлифования. Кроме того, повышается эффективность абразивной обработки благодаря знакопеременным деформациям срезаемого слоя заготовки за счет автоматического изменения направления вращения абразивных зерен шлифовальных кругов.

Последующий шлифовальный круг, идущий за предыдущим, автоматически создает знакопеременные деформации сдвига в поверхностном слое заготовки и постоянно осуществляет резание против направления векторов текстуры срезаемого слоя предыдущим кругом. В результате уменьшается сила резания и появляется возможность повышения производительности.

Круги со скошенным торцом позволяют экономить абразивный материал, расходуемый при шлифовании, благодаря тому, что ширина шлифуемой поверхности, захватываемая осциллирующей общей зоной резания, больше суммарной высоты кругов.

Предлагаемый способ плоского шлифования особенно эффективен при глубинном шлифовании, где впереди идущий круг с торцом, скошенным под углом, снимает основную величину припуска с использованием эффекта осцилляции, а второй - калибрует, зачищает и окончательно профилирует обрабатываемую поверхность.

Осевое изменение ширины режущей рабочей поверхности каждого круга и выполнение условий осцилляции общей зоны резания вдоль оси вращения кругов улучшают шероховатость обрабатываемой поверхности и благоприятно воздействуют на процесс шлифования.

Пример. На модернизированном плоскошлифовальном станке с прямоугольным столом мод. 3Б722 шлифуется плоская поверхность планки шириной В = 110 мм и длиной l = 280 мм; высота планки h1 = 20-0,03 мм. Шероховатость поверхности Ra = 0,63 мкм. Припуск на сторону h = 0,3 мм. Материал заготовки - сталь 45, закаленная, твердостью HRC 45. На магнитном столе станка установлено шесть заготовок (в два ряда, по три заготовки в каждом). Способ реализуется на модернизированном плоскошлифовальном станке с дополнительным приводом и измененным шпиндельным узлом.

1. Выбираем шлифовальный круг - ПП 24А16ПСМ27К1А 35 м/с. У станка мод. 3Б722 Dк= 450 мм; ширину (высоту) принимаем Вк = 20 мм. Угол наклона наружного торца шлифовального круга принимаем из расчета минимальной ширины скошенного круга равной 0,5 Вк. Тогда

tq α = 0,5 Вк/Dк= 0,5 · 20/450 = 0,0222, α = 1o16'21''.

Круги со скошенным под углом α = 1o16'21'' к плоскости, перпендикулярной оси вращения, торцом, устанавливаем так что скошенный торец одного круга параллелен скошенному торцу другого со смещением вдоль оси на минимальную величину 4 мм.

Таким образом, ширина шлифуемой поверхности, захватываемой при одном проходе, двумя кругами со скошенными под углом α = 1o16'21'' наружными торцами, равна 44 мм (при суммарной высоте двух скошенных кругов - 30 мм). Расход абразива уменьшился на 30%.

2. Скорость шлифовального круга при nк = 1450 об/мин - vк=34,3 м/с.

3. Скорость движения детали (скорость продольного перемещения стола) vд= 20 м/мин (0,33 м/с).

4. Глубина шлифования (вертикальная подача круга) t = 0,01 мм (на реверс шлифовальной бабки).

5. Поперечная подача принималась в долях ширины круга Sд = 0,25. Тогда s = 0,25 · 44= 11 мм/ход стола.

6. Машинное время Tм = HLhK/(1000 vдstm) = 269 · 855 · 0,3· 1,4/(1000·20·11 · 0,01·6) = 7,32 мин. Где Н=2 · 110 +44 +5 = 269 мм; L= 3·280 + 15 = 855 мм; m = 6 заг., К = 1,4 (выхаживание).

Хотя обработка проводилась при повышенной производительности (при традиционном шлифовании кругом высотой 20 мм требуется Тм = 10,86 мин) съема металла, появление прижогов на обработанных поверхностях зафиксировано не было.

Таким образом, особенностью предлагаемого способа плоского шлифования является совмещение осцилляции зоны шлифования, улучшающей тепловой баланс инструмента, повышающей его стойкость и уменьшающей засаливаемость, с обеспечением знакопеременных деформаций сдвига в поверхностном слое, и осуществление резания против направления текстуры срезаемого слоя, которые расширяют технологические возможности, обеспечивают повышение производительности обработки при сохранении качества изделия, снижают энергозатраты на единицу объема снимаемого металла.

Способ обеспечивает экономию абразивного материала и свободный подвод смазывающе-охлаждающей жидкости в зону обработки между кругами, что также повышает производительность шлифования.

Источники информации

1. Костин Н. В., Костин А.Н. Автоматизированное обеспечение знакопеременных деформаций в срезаемом слое при шлифовании //Станки и инструменты. - 1990. -N 5. -С. 19-20.

2. А. с. СССР N 1796414, МКИ В 24 В 1/00, Опуб. 23.02.93. Бюл. N 7 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182069C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182071C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182068C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182067C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182070C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ, ОБЕСПЕЧИВАЮЩИЙ ЗНАКОПЕРЕМЕННЫЕ ДЕФОРМАЦИИ В СРЕЗАЕМОМ СЛОЕ | 1999 |

|

RU2151690C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2162400C2 |

| СПОСОБ НАПОРНОЙ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ | 2001 |

|

RU2196040C1 |

| УСТРОЙСТВО ДЛЯ НАПОРНОЙ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ | 2001 |

|

RU2196041C1 |

Изобретение относится к металлообработке и может быть использовано при шлифовании труднообрабатываемых материалов, в частности, на плоскосшивательных станках, станках с ЧПУ, гибких производственных модулях для финишных операций. Используют один шлифовальный круг с одним скошенным торцом, выполненным под углом α к другому торцу, и устанавливают на валу. Другой шлифованный круг аналогичной конструкции устанавливают на полом валу так, что скошенные торцы параллельны и располагаются под углом α к плоскости, перпендикулярной оси вращения. Двум кругам сообщают вращение в противоположных направлениях с одинаковой частотой и движение подачи. Заготовке сообщают возвратно-поступательное перемещение относительно кругов. Благодаря использованию указанной конструкции зона резания кругов осциллирует вдоль оси их вращения, в результате чего гарантируется бесприжоговость шлифования и улучшается качество обработанной поверхности. Круги со скошенным торцом позволяют экономить абразивный материал, расходуемый при шлифовании. Использование способа ведет к расширению технологических возможностей, обеспечению повышения производительности обработки и снижению энергозатрат на единицу объема снимаемого металла. 3 ил.

Способ плоского шлифования, включающий сообщение двум шлифовальным кругам прямого профиля, установленным на коаксиальных валах, вращения в противоположных направлениях и движения подачи, а заготовке - возвратно-поступательного перемещения относительно кругов, отличающийся тем, что используют круги с одним скошенным торцом, выполненным под углом α к другому, а установку их на валах осуществляют из условия осцилляции общей зоны резания вдоль оси их вращения и параллельного расположения скошенных торцов под углом α к плоскости, перпендикулярной оси вращения, при этом круги вращают с одинаковой частотой.

| Способ плоского шлифования | 1991 |

|

SU1796414A1 |

| Сборный шлифовальный круг | 1984 |

|

SU1194662A2 |

| SU 689823, 05.10.1979 | |||

| Абразивный инструмент | 1977 |

|

SU625915A1 |

| US 1976233, 28.10.1929. | |||

Авторы

Даты

2001-02-20—Публикация

1999-03-05—Подача