Изобретение относится к автоматизации технологических процессов и может быть использовано при исследовании процесса шлифования деталей машин и приборов на шлифовальных станках с устройствами числового программного управления.

Известно устройство управления двусторонним торцовым шлифованием (см. патент RU 2490110 С2, кл. В24В 51/00, В24В 7/17, опубл. 20.08.2013, бюл. №23), содержащее датчики звукового давления, расположенные непосредственно у торцов шлифовальных кругов, устройство числового программного управления (УЧПУ), ПЭВМ, прибор активного контроля с датчиками контроля съема припуска и точности размера обрабатываемой детали, выполненный с возможностью передачи информации в ПЭВМ, контроллер сопряжения и оптимизации, выполненный с возможностью обеспечения связи между ПЭВМ и УЧПУ и автоматического регулирования скорости съема припуска в зависимости от условий шлифования в режиме реального времени, а также передачи сигналов от датчиков звукового давления, расчета значения уставки звуковых сигналов, генерируемых в процессе шлифования торцевыми поверхностями шлифовальных кругов из условия обеспечения заданных параметров производительности обработки и качества поверхностного слоя деталей.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится его узкая специализированность и невозможность использования для полноценного осуществления исследований по выявлению рациональных параметров обработки и контроля процесса двустороннего торцового шлифования деталей.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков, принятым за прототип, является экспериментальная установка для моделирования процесса двустороннего торцового шлифования (см. статью Евстигнеев А.Д. Технологическая эффективность прерывистых и композиционных шлифовальных кругов при двустороннем торцовом шлифовании тонкостенных заготовок / СТИН. 2012. №9. С. 29-34), содержащее датчик звукового давления с возможностью варьирования его положения в широких пределах и расположенный непосредственно у торца рабочего шлифовального круга с возможностью передачи в ПЭВМ сигналов, генерируемых в процессе шлифования торцевой поверхностью рабочего шлифовального круга, деталь, имеющую принудительное вращение от индивидуального привода с возможностью регулирования частоты вращения и подачи на рабочий шлифовальный круг, базовый шлифовальный круг, имеющий возможность свободно вращаться от контакта с деталью без осуществления осевой подачи.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится невозможность его использования для полноценного осуществления исследований по выявлению рациональных параметров обработки и контроля процесса двустороннего торцового шлифования деталей.

Сущность изобретения заключается в следующем. С целью расширения количества исследуемых параметров и повышения точности составления законов управления процессом двустороннего торцового шлифования деталей устройство снабжено расположенным на рабочем шлифовальном круге датчиком регистрации температуры резания при шлифовании детали, а привод принудительного вращения шпинделя с деталью смонтирован на столе плоскошлифовального станка посредством измерительного динамометра для измерения силы резания, при этом датчик регистрации температуры резания и упомянутый динамометр выполнены с возможностью передачи сигналов в ПЭВМ для выявления закона управления процессом двустороннего торцового шлифования деталей.

Технический результат - расширение количества исследуемых параметров и повышение точности составления законов управления процессом двустороннего торцового шлифования деталей.

Технический результат достигается тем, что устройство для исследования двустороннего торцового шлифования деталей на плоскошлифовальном станке, содержащее датчик звукового давления, расположенный непосредственно у торца рабочего шлифовального круга с обеспечением передачи в персональную электронно-вычислительную машину (ПЭВМ) сигналов, генерируемых в процессе шлифования торцевой поверхностью рабочего шлифовального круга, индивидуальный привод принудительного вращения шпинделя с деталью, установленный с возможностью регулирования частоты ее вращения и подачи на рабочий шлифовальный круг, и базовый шлифовальный круг, имеющий возможность свободного вращения при контакте с задней поверхностью детали без осуществления осевой подачи.

Особенностью является то, что при обработке детали дополнительно осуществляется регистрация температуры резания от датчика на рабочем шлифовальном круге, а шпиндель с деталью установлен на измерительный динамометр для измерения силы резания.

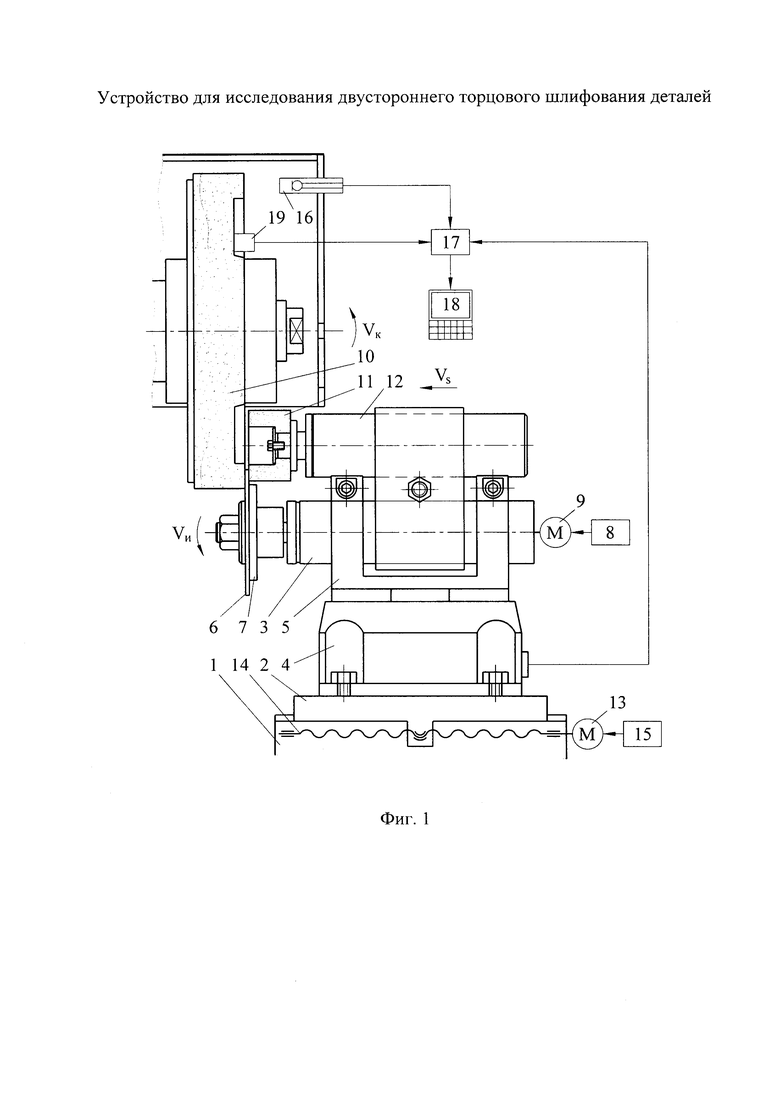

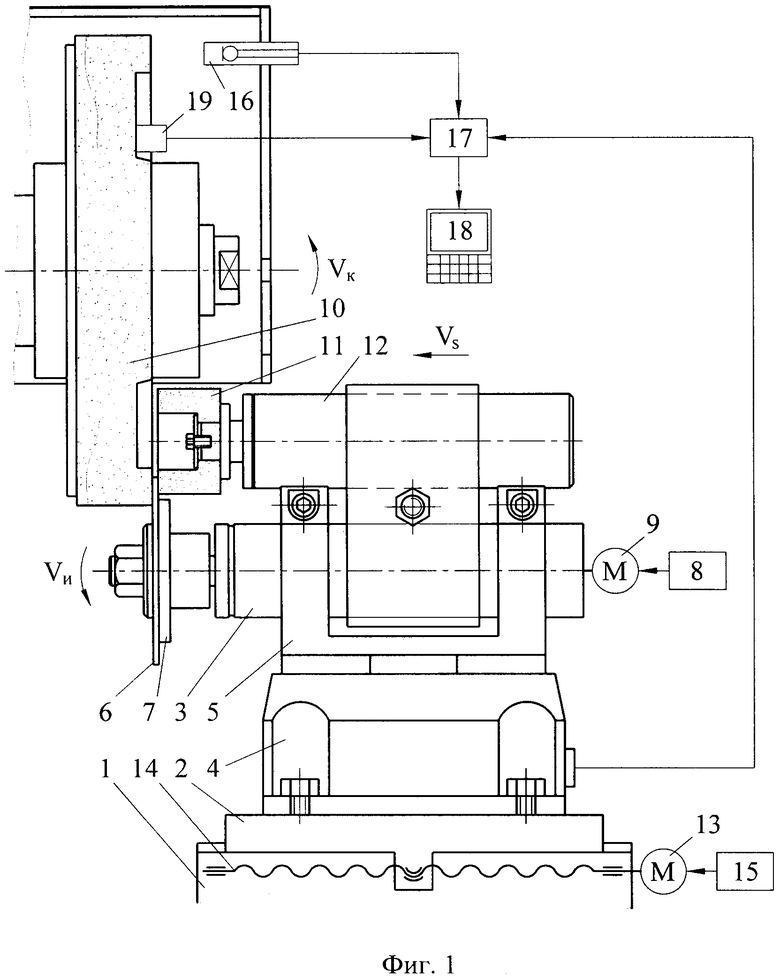

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата: на фиг.1 дана принципиальная схема устройства для исследования двустороннего торцового шлифования деталей.

Устройство содержит плоскошлифовальный станок 1, на столе 2 которого смонтирован привод вращения детали, состоящий из шпинделя 3, закрепленного на динамометре 4 посредством хомута 5. Управление скоростью вращения VИ детали 6, зафиксированной на валу шпинделя 3 посредством оправки 7, осуществляется устройством управления 8 через мотор-редуктор 9. С целью снижения отвода тепла в СОЖ, генерируемого в процессе шлифования (обработки) детали 6 вращающимся со скоростью VK рабочим шлифовальным кругом 10, в контакт с задней поверхностью детали 6 введен базовый шлифовальный круг 11, установленный на вспомогательном шпинделе 12 и имеющий возможность свободно вращаться от контакта с деталью 6. Управление скоростью врезной подачи VS детали 6 осуществляется за счет перемещения стола станка 2 мотор-редуктором 13 посредством вращения ходового винта 14 станка от устройства управления 15.

Измерительная часть устройства состоит из датчика 16, установленного у торцовой поверхности рабочего шлифовального круга 10 и представляющего собой минимикрофон, регистрирующего величину звукового давления и его амплитуду, сигнал от которого поступает в многоканальный аналого-цифровой преобразователь (АЦП) 17 и далее - в ПЭВМ 18. Сигналы от датчика температуры 19 и динамометра 4 через многоканальный АЦП 17 также поступают в ПЭВМ 18, где фиксируются в режиме реального времени.

С целью получения математической модели, связывающей заданные производительность обработки и параметры качества поверхностного слоя (шероховатость, отсутствие прижогов и микротрещин и др.), на установке необходимо прошлифовать (обработать) несколько тестовых образцов. Перед началом обработки партии деталей 6 в ПЭВМ 18 вводят исходные данные: материал обрабатываемой детали, ее размеры и твердость, размеры шлифовального круга, его характеристики и физико-механические свойства, режимы шлифования. В процессе шлифования детали 6 торцовая поверхность рабочего шлифовального круга 16 генерирует звуковые сигналы, а ПЭВМ 18 автоматически фиксирует информацию, поступающую от датчиков 16, 19 и динамометра 4. По окончании обработки в ПЭВМ 18 заносятся данные о выходных параметрах процесса шлифования и качестве шлифованной поверхности, осуществляется их статистическая обработка и рассчитывается величина уставки звукового давления или его амплитуды, а также выявляется закон управления процессом двустороннего торцового шлифования деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2011 |

|

RU2490113C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЖУЩЕЙ СПОСОБНОСТИ АБРАЗИВНОГО КРУГА | 1996 |

|

RU2116185C1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2150364C1 |

| Способ адаптивного управления плоскошлифовальным станком | 1982 |

|

SU1060445A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ С ПЕРЕМЕННОЙ СКОРОСТЬЮ РЕЗАНИЯ | 2014 |

|

RU2608867C2 |

| Двусторонний торцешлифовальный станок | 1980 |

|

SU933418A1 |

| СПОСОБ ШЛИФОВАНИЯ | 2001 |

|

RU2204470C2 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

Изобретение относится к автоматизации технологических процессов и может быть использовано при шлифовании заготовок деталей машин и приборов на шлифовальных станках. Устройство содержит рабочий и базовый шлифовальные круги, привод вращения детали и привод ее врезной подачи. Предусмотрены датчики звукового давления, температуры и силы резания, подключенные к персональной электронно-вычислительной машине. В результате расширяется количество исследуемых параметров и повышается точность составления законов управления процессом двустороннего торцового шлифования деталей. 1 ил.

Устройство для исследования процесса двустороннего торцового шлифования деталей на плоскошлифовальном станке, содержащее датчик звукового давления, расположенный непосредственно у торца рабочего шлифовального круга с обеспечением передачи в персональную электронно-вычислительную машину (ПЭВМ) сигналов, генерируемых в процессе шлифования торцевой поверхностью рабочего шлифовального круга, индивидуальный привод принудительного вращения шпинделя с деталью, установленный с возможностью регулирования частоты ее вращения и подачи на рабочий шлифовальный круг, и базовый шлифовальный круг, имеющий возможность свободного вращения при контакте с задней поверхностью детали без осуществления осевой подачи, отличающееся тем, что оно снабжено расположенным на рабочем шлифовальном круге датчиком регистрации температуры резания при шлифовании детали, а привод принудительного вращения шпинделя с деталью смонтирован на столе плоскошлифовального станка посредством измерительного динамометра для измерения силы резания, при этом датчик регистрации температуры резания и упомянутый динамометр выполнены с возможностью передачи сигналов в ПЭВМ для выявления закона управления процессом двустороннего торцового шлифования деталей.

| ЕВСТИГНЕЕВ А.Д | |||

| Технологическая эффективность прерывистых и композиционных шлифовальных кругов при двустороннем торцовом шлифовании тонкостенных заготовок | |||

| СТИН, 2012, N9, с.29-34 | |||

| Устройство для исследования процессов обработки | 1983 |

|

SU1138702A1 |

| Устройство для исследования процессов шлифования | 1976 |

|

SU666469A1 |

| CH 104568633 A, 29.04.2015. | |||

Авторы

Даты

2018-02-02—Публикация

2016-07-29—Подача