Изобретение относится к производству строительных материалов и может быть использовано для получения заполнителя бетона из вулканических пород, в частности шлака, пемзы, туфа и т.д.

Известен способ получения пористых заполнителей из вулканических пород, включающий дробление породы, поверхностную обработку породы и обжиг [1]

Недостатком этого способа является обжиг породы, обработка его раствором до обжига, а также низкий предел прочности при сжатии заполнителя.

Известен способ изготовления заполнителя из вулканических и магматических пород, включающий дробление породы и его обжиг [2]

Недостатком этого способа является обжиг породы.

Наиболее близким по сущности к заявленному является способ получения заполнителя из кремнеземистых пород, включающий дробление породы, поверхностную обработку гранул и его обжиг [3]

Недостатком этого способа является обжиг гранул, обработка раствором до и после обжига, а также низкая прочность при сжатии.

Достигаемым техническим результатом является повышение прочности при сжатии и снижение энергозатрат.

Указанный технический результат достигается тем, что после дробления частицы породы обкатывают в течение 3 8 мин, а поверхностную обработку обкатанных частиц проводят сначала со смесью цемента и пыли горной породы, образованной при ее обкатывании в течение 1-2 мин, а затем с водой в течение 1 2 минут, причем количество цемента и воды равно 20% 35% от их расчетных количеств, необходимых для приготовления бетонной смеси.

Предложенный способ осуществляется следующим образом.

Определенное количество исходной породы (шлак, пемза или туф) подвергают дроблению. Дробленую породу фракционируют на фракции 10 20 мм, 20 40 мм, затем расчетное количество дробленой породы для приготовления бетона загружают в бетономешалку или в барабан обкатки и вращают в течение от 3 6 мин. Во время вращения от кусочков породы отрываются слабые части, а острые части окатываются. Затем добавляют 20% 35% цемента, от расчетного количества приготовления бетона, и вращают бетономешалку или барабан для обкатки 1 2 мин. Часть цемента с образовавшейся пылью породы закрывает поры на поверхности заполнителя. После чего добавляют 20% 35% воды от расчетного количества приготовления бетона и продолжают перемешивание в течение 1 2 мин. Образовавшаяся смесь цемента с пылью породы и воды обволакивает поверхность заполнителя и приводит к уменьшению пор. Вследствие чего образовавшаяся корка на поверхности заполнителя исключает проникновение цементного молока вовнутрь заполнителя. Затем добавляют оставшееся количество цемента и воды для приготовления смеси бетона.

Таким образом, происходит одновременное изготовление заполнителя с улучшенными свойствами и бетонной смеси, что приводит к улучшенному качеству бетона.

По сравнению с обычной технологией приготовления бетона данный способ приготовления бетона имеет ряд преимуществ:

уменьшается водоцементное отношение, т.е. расход цемента уменьшается на 25 30%

повышается прочность на сжатие бетона на 25% 30%

улучшаются теплоизоляционные и звукоизоляционные свойства бетона на 10%

15%

уменьшается себестоимость бетона на 25% 30%

По этой технологии приготовляют легкий бетон с объемным весом 600 1400 кг/м3.

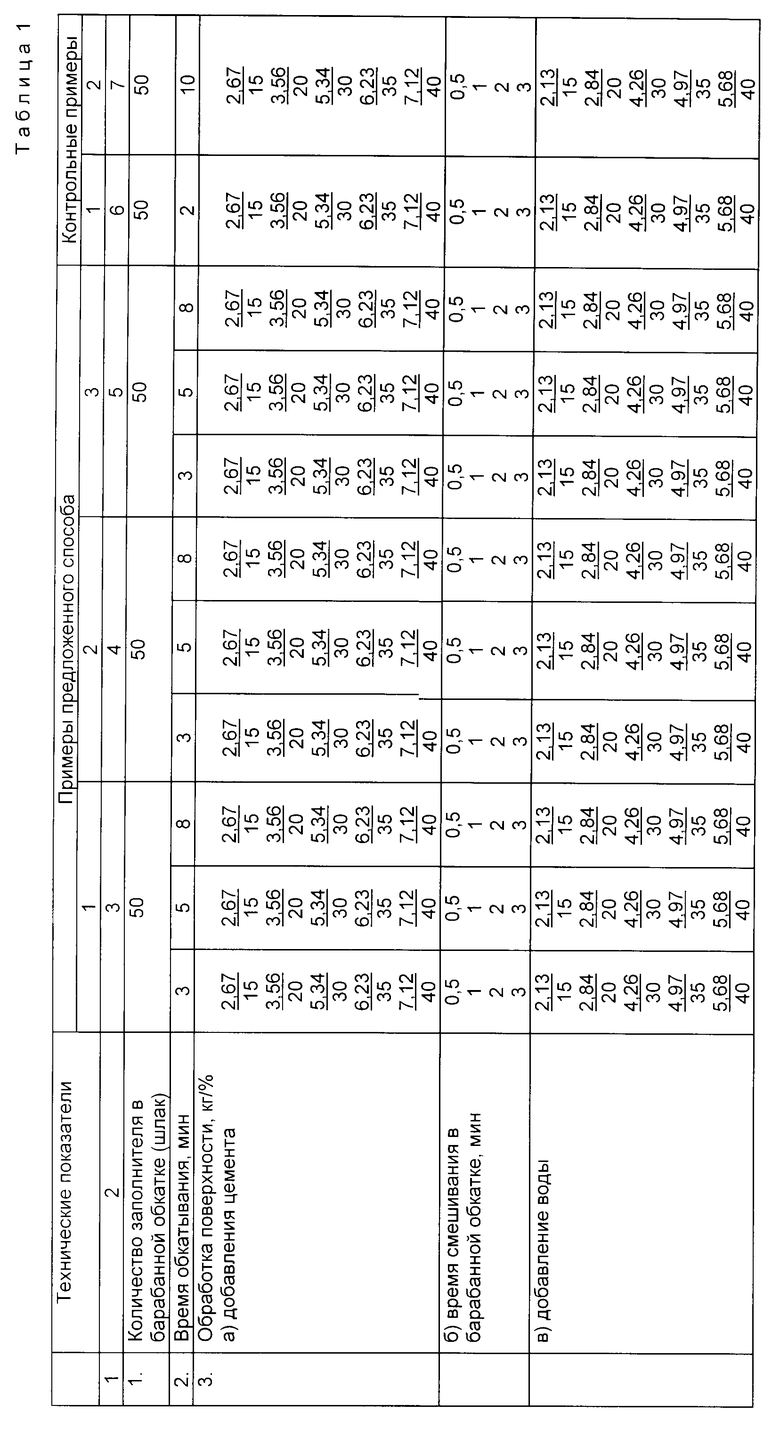

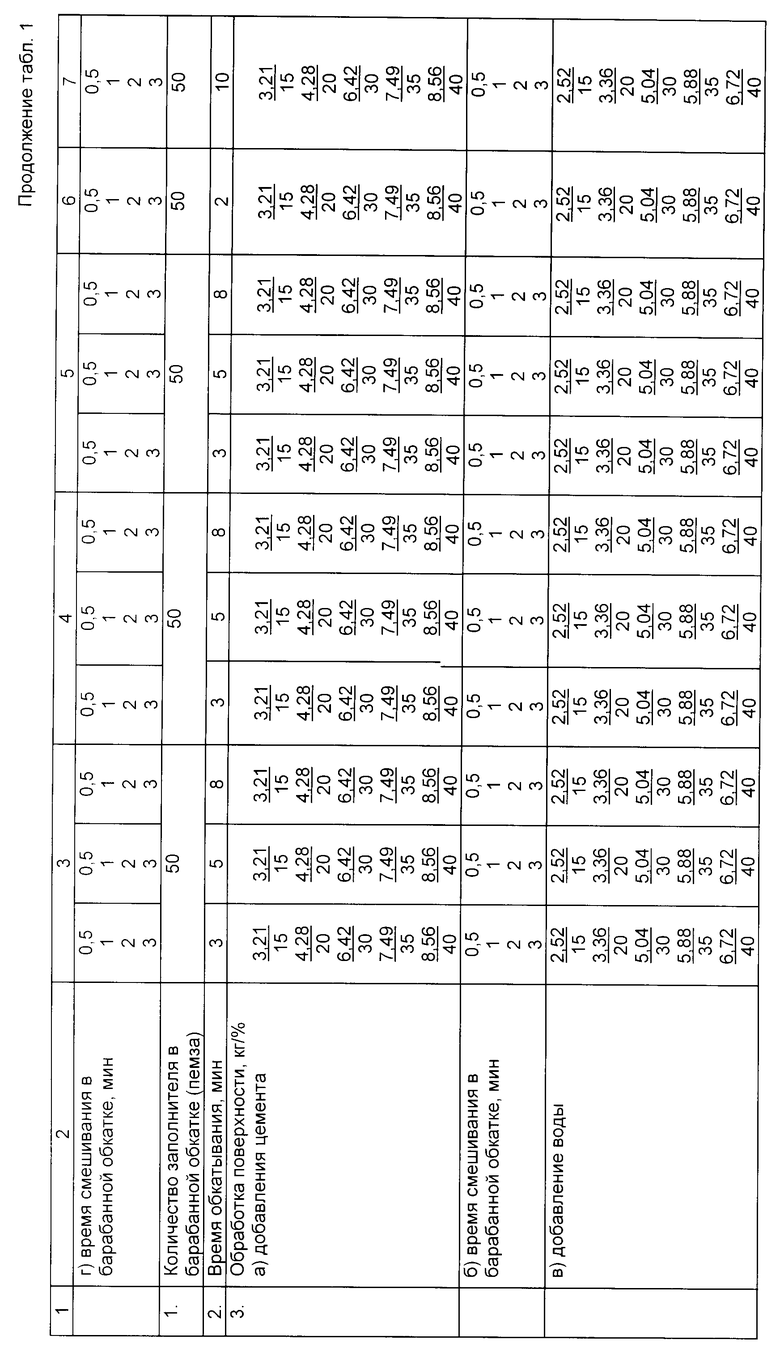

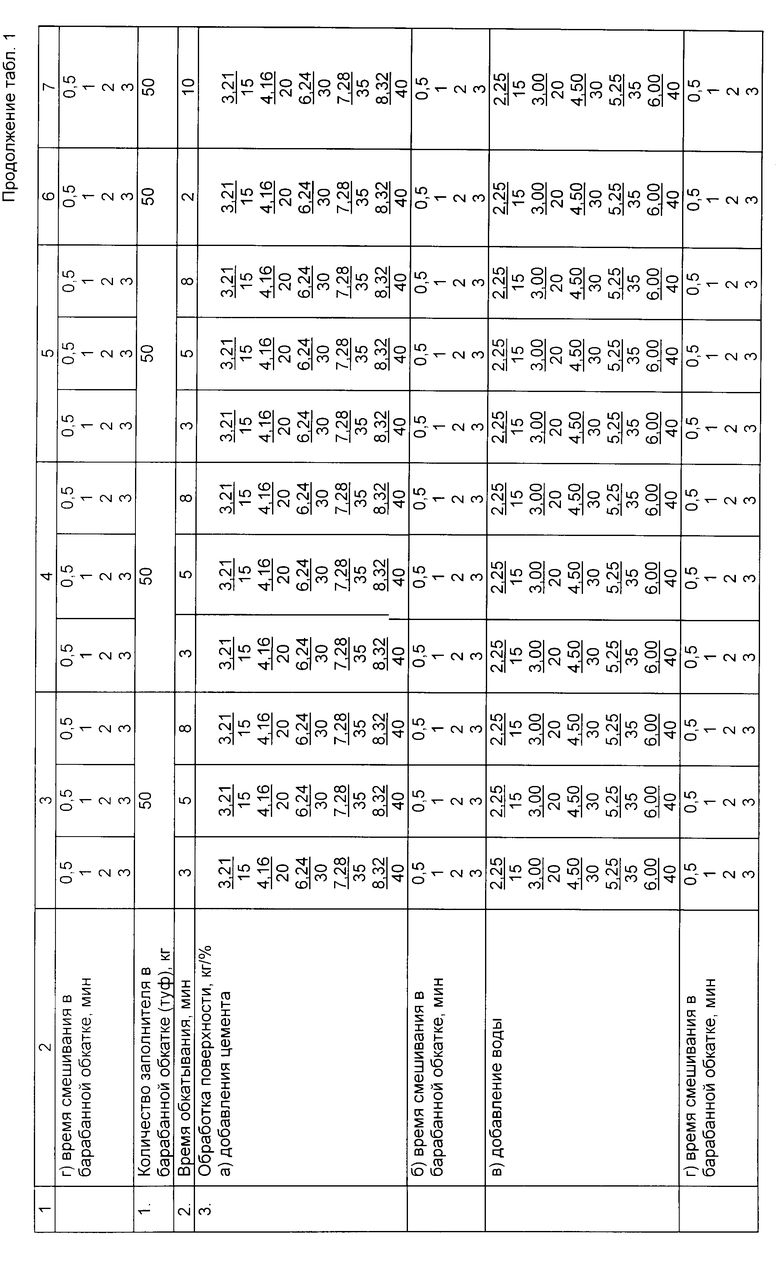

Для полного понимания сущности изобретения приведены примеры и контрольные примеры по обоснованию оптимальных параметров для изготовления заполнителя с оптимальными свойствами в табл 1.

В предложенных примерах и в контрольных примерах время обкатки 3, 5, 8 и 10 мин достаточно для полной обкатки породы, а за 2 мин частицы породы не успевают обкатываться и обработка поверхности некачественная. При добавлении цемента 15, 20, 30, 35 и 40% от расчетного количества и перемешивании 0,5; 1; 2 и 3 мин обнаружено, что 15% цемента -недостаточное количество для обволакивания частицы с собственной пылью породы, а 20, 30, 35 и 40% цемента -достаточное количество для обволакивания частицы с собственной пылью породы. За время 0,5 мин частицы породы не успевают обволакиваться со смесью цемента и собственной пылью породы, а за время 1, 2, 3 мин частицы обволакиваются со смесью цемента и собственной пылью.

Затем добавляют 15, 20, 30, 35 и 40% воды от расчетного количества и перемешивают 0,5; 1; 2 и 3 мин (0,5 мин недостаточное время для проникновения цементного молока в поры заполнителя, а 1, 2 и 3 мин время, которое достаточно для проникновения цементного молока вовнутрь заполнителя для образования корки на поверхности заполнителя). Образовавшееся цементное молоко, 15% цемента и 15% воды, недостаточное количество для проникновения вовнутрь заполнителя и для образования корки на поверхности заполнителя, а цементного молока, 40% цемента и 40% воды, настолько много, что молоко входит глубоко в поры обкатанных частиц и утяжеляет заполнитель. Цементное молоко, 20 35% цемента и 20 35% воды, это достаточное количество цементного молока для проникновения в открытые поры обкатанных частиц. Оно одновременно обволакивает заполнитель, и при этом образуется корка на поверхности заполнителя.

Как видно, результаты при обкатке заполнителя в предложенных примерах и в контрольном примере 2 почти одинаковы, и поэтому с целью экономии расхода материалов и электроэнергии нет целесообразности проводить обкатку частиц 10 мин. Результаты при обработке поверхности цементным молоком (перемешивание 1, 2, 3 мин) почти одинаковы, и поэтому также с целью экономии расхода материалов и электроэнергии нет целесообразности проводить обработку поверхности 3 мин.

Таким образом, оптимальные параметры получения заполнителя время обкатывания 3 8 мин, обработка поверхности частиц цементом 20 35% и собственной пылью горной породы, время перемешивания 1 2 мин, а затем - цементным молоком, добавляя 20 35% воды, время перемешивания 1 2 мин.

Преимущество предложенного способа по сравнению с контрольными примерами и прототипом приведены в табл 2.

Как видно из табл. 2, предложенный способ изготовления заполнителя по сравнению с известным имеет ряд преимуществ:

а) высокую прочность при сжатии;

б)исключается процесс обжига.

Способ изготовления заполнителя и приготовления бетонной смеси получен в ЖБК Баграмянского района.

Результаты испытаний удовлетворительны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИКСАТОР ДЛЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 1993 |

|

RU2085672C1 |

| ФИКСАТОР ДЛЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 1993 |

|

RU2085673C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ, МОНОЛИТНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 2018 |

|

RU2703020C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО РАСТВОРА | 2000 |

|

RU2189901C2 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| ПОТОЧНАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО РАСТВОРА | 2000 |

|

RU2189902C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА ИЗ ДОЛОМИТА | 2009 |

|

RU2395470C1 |

Сущность изобретения: в способе изготовления заполнителя, включающем дробление горной породы вулканического происхождения и поверхностную обработку частиц, после дробления частицы породы обкатывают в течение 3-8 минут, а поверхностную обработку обкатанных частиц проводят сначала со смесью цемента и пыли горной породы, образованной при ее обкатывании, в течение 1-2 минут, а затем с водой в течение 1-2 минут, причем количество цемента и воды равно 20-35% от их расчетных количеств, необходимых для приготовления бетонной смеси. Обжиг заполнителя исключается. Свойства заполнителя: из туфа - предел прочности при сжатии 9,5-11 МПа, из пемзы - предел прочности при сжатии 7,0-8,5 МПа. 2 табл.

Способ изготовления заполнителя, включающий дробление горной породы вулканического происхождения и поверхностную обработку частиц, отличающийся тем, что после дробления частицы породы обкатывают в течение 3 8 мин, а поверхностную обработку обкатанных частиц проводят сначала со смесью цемента и пыли горной породы, образованной при ее обкатывании, в течение 1 2 мин, а затем с водой в течение 1 2 мин, причем количество цемента и воды равно 20 35% от их расчетных количеств, необходимых для приготовления бетонной смеси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 485090, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1399287, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1174404, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-20—Публикация

1994-02-02—Подача