Изобретение относится к керамической промышленности, в частности, к массам для изготовления кирпича по технологии полусухого прессования.

Известна керамическая масса, включающая следующие компоненты, мас. глина 67-77; нефелин-сиенит 15-20; оксид марганца 6-8; оксид меди 2-5.

Недостатком указанной массы является высокая температура обжига изделий 1050oC.

Наиболее близким аналогом к изобретению является керамическая масса, включающая следующие компоненты, мас. глина 50-60, медно-молибденовые хвосты 40-50 [1]

Состав медно-молибденовых хвостов, мас. SiO2 71,50; Al2O3 14,00; CaO 1,32-1,70; Na2O 3,56-4,09; K2O 3,25-3,35; FeO 1,18-1,29; MgO 0,95-1,10; TiO2 0,30-0,38; Fe2O3 0,54-0,95; MnO 0,05-0,08; P2O5 0,15-0,30; S 0,14-0,20; MO 0,0025; Cu 0,06-0,08; летучие при прокаливании продукты 1,95-2,49.

Недостатком данной массы является то, что изделия из этой массы теряют прочность при выдержке в воде.

Изобретение направлено на получение керамического кирпича с повышенной прочностью.

Для достижения указанного технического результата керамическая масса, включающая глину и отходы обогащения медных руд, в качестве отходов обогащения медных руд содержит медно-борные хвосты при следующем соотношении компонентов, мас.

Глина 92-98

Медно-борные хвосты 2-8

В качестве глины используются суглинки Агрызского или же Кукморского и Кощаковского месторождений Татарстана, состава, мас. SiO271,1; Al2O3 + TiO2 12,06; Fe2O3 4,34; CaO 2,42; MgO 1,25; Me2O 2,86; SO3 0,1; п.п.п. 5,45.

В качестве отходов отходы обогащения медных руд Западного Приуралья с включениями сульфидов и оксидов, а именно с Альметьевских и Белебеевских рудоносных площадей Татарстана. Элементный состав, мас. Si 15; Al 10; Ca 12; B 4,0; S 0,5 (Ag, Pb, V, Ni, Ga, Cu, Co, Ti) I, элементы породы остальное. Оксидный состав отходов, мас. Sio2 ≥30; Al2O3 19; CaO≥ 14,0; B2O3 13,6; MgO 5,0; Fe2O3 4,0; K2O 4,0; CuO 1,0; п.п.п. 1,4.

Минералогический состав отходов в основном представлен кварцем, плагиоклазом, слюдой. Медь, кроме малахита, может быть представлена в минералах типа халькозин, дигенит, ковеллин, халькопирит, борнит, куприт, тенорит, хризоколл.

Из предложенной керамической массы методом полусухого прессования готовят образцы цилиндры с диаметром 30 мм и высотой 20 мм следующим образом: берут глину и добавку в требуемом соотношении, смешивают и формуют изделия при давлении прессования 15 МПа и влажности смеси 12± 0,5%

Глина имеет следующий фракционный состав:

Размер частиц, мкм Количество фракции, мас.

2,5- > б > 1,25 0,25

1,25 > б > 1,00 3,41

1.00 > б > 0,63 23,00

0,63 > б > 0,315 18,92

0,315 > б > 0,14 8,34

0,14 > б > 0,08 23,45

Добавку (отход) перед смешением сушат, измельчают и просеивают через сито 0,08 мм.

Обжиг образцов осуществляется при 950oC в течение 2 ч, скорость нагрева 50 град/0,5 ч. Далее образцы охлаждают и испытывают.

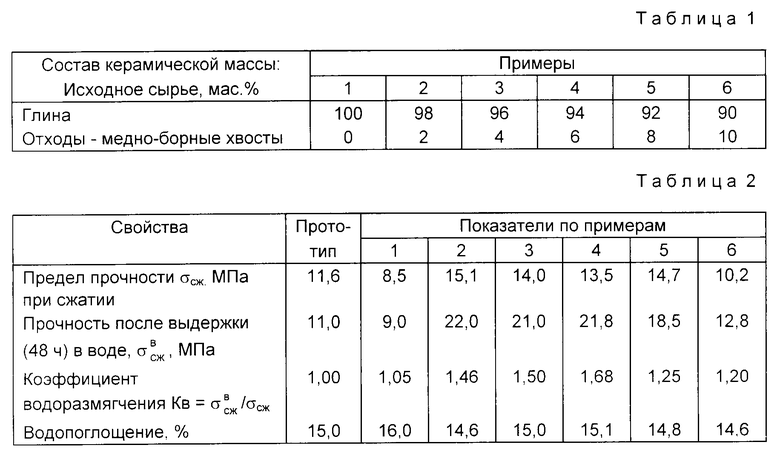

В табл. 1 представлены примеры реализации предложенной композиции.

В табл. 2 приведены свойства образцов, изготовленных из масс по примерам 1-6, в сопоставлении со свойствами прототипа.

Как видно из данных таблиц, введение 2-8% медно-борных хвостов повышает прочность изделий в 1,26-1,3 раз, после обработки в воде в 1,7-2,0 раза, т. е. коэффициент водоразмягчения находится в пределах 1,20-1,68.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЗРАЧНАЯ ГЛАЗУРЬ | 1995 |

|

RU2098367C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ДЕКОРАТИВНОГО РАСТВОРА | 1999 |

|

RU2158250C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2177924C1 |

| ВЯЖУЩЕЕ | 1998 |

|

RU2148040C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2177460C2 |

| ХОЛОДНЫЙ ПЕСЧАНЫЙ АСФАЛЬТОБЕТОН | 2000 |

|

RU2174498C1 |

| ОРГАНОМИНЕРАЛЬНАЯ СМЕСЬ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2004 |

|

RU2263735C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА МЕТОДОМ ПОЛУСУХОГО ФОРМОВАНИЯ | 2014 |

|

RU2568458C1 |

| ВЯЖУЩЕЕ | 2004 |

|

RU2255063C1 |

| ДЕКОРАТИВНОЕ СТЕКЛО | 1995 |

|

RU2098364C1 |

Изобретение относится к керамическим массам для изготовления кирпича по технологии полусухого прессования. Состав массы включает следующие компоненты, мас.%: глина 92-98; отходы обогащения медных руд - медно-борные хвосты 2-8. Компоненты дозируют, смешивают, из полученной керамической массы методом полусухого прессования формуют заготовки, сушат и обжигают при 950o. Физико-механические показатели следующие: предел прочности при сжатии 8,5-15,1 МПа, прочность после выдержки в воде 18,5-22 МПа, водопоглощение 14,6-16%. 2 табл.

Керамическая масса, включающая глину и отходы обогащения медных руд, отличающаяся тем, что она содержит медно-борные хвосты при следующем соотношении компонентов, мас.

Глина 92 98

Медно-борные хвосты 2 8н

| SU, авторское свидетельство, 1305141, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1406132, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-20—Публикация

1995-03-14—Подача