Изобретение относится к области производства нефтяных смазочных масел и может найти применение в нефтеперерабатывающей промышленности в процессе депарафинизации масляных фракций кристаллизацией с использованием растворителей.

Известен способ депарафинизации масляных фракций кристаллизацией, согласно которого удаление твердых углеводородов (парафинов) осуществляется с использованием в качестве растворителя смеси МЭКа и толуола (Казакова Л.П. Крейн С.Э. М. Химия, 1978, 116-150 с.).

Однако этот способ характеризуется рядом недостатков, а именно пониженной скоростью фильтрования суспензии твердых углеводородов в растворе масла, малым индексом вязкости получаемого депарафинированного масла.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ депарафинанизации и масляных фракций кристаллизацией путем смешения их с растворителем (МЭК + толуол) и модифицирующей присадкой (ПАВ), термообработки смеси, охлаждения ее до температуры фильтрования с последующим выделением твердых углеводородов из полученной суспензии на вакуумных фильтрах. В качестве модифицирующей присадки используют продукт конденсации пентаэритритовых эфиров жирных кислот С16-С30 с пирромеллитовым диангидридом в количестве 0,001-0,1 мас. на исходное сырье (патент РФ N 2023002, МКИ C 10 G 73/04, 1991 г. бюл. N 21, 1.11.94).

Однако способ характеризуется малыми индексом вязкости получаемого дипарафинированного масла и скоростью фильтрования суспензии твердых углеводородов.

Сущность изобретения заключается в следующем. Изобретение направлено на решение задачи увеличение индекса вязкости депарафинизированного масла и скорости фильтрования суспензии твердых углеводородов.

Решение данной задачи опосредовано новым техническим результатом. Данный технический результат заключается в повышении степени воздействия добавок (ПАВ) на избирательность растворителя.

Существенные признаки заявляемого технического решения.

Проведение депaрафинизации масляных фракций нефти кристаллизацией путем смешения их с растворителем и поверхностно-активным веществом, термообработки, с последующем охлаждением смеси до температуры фильтрования и разделения полученной суспензии на вакуумном фильтре.

Отличительные признаки: в сырье или растворитель добавляют поверхностно-активные вещества, в качестве которых используют или алкилдиоксиэтиленметилметилдиэтиламмоний-бензолсульфонат, или алкоксиметилдиэтиламмонийметилсульфат, или алкилбензилдиметиламмонийхлорид, или 1,1-бис-(полиэтокси)-2-алкил-2-имидазолинийацетата, в количестве 0,001-0,05 мас. на сырье.

(Алкилдиоксиэтилен) метилметилдиэтиламмонийбензолсульфонат /ПАВ-1/ - представляет собой густую вязкую массу желтого или желто-коричневого цвета, хорошо растворимую в дистиллированной воде, умеренно в уайт-спирите, четыреххлористом углероде с числом углеродных атомов в молекуле радикала от 16 до 18. Применяется как апретирующее средство, мягчитель тканей, антисептик (Поверхностно-активные вещества: справочник /Абрамзон А.А. и др. Л. Химия, 1979, с.293-294).

Алкоксиметилметилдиэтиламмонийметилсуль-фат /ПАВ-2/ представляет собой вязкую массу от светло-желтого до коричневого цвета. Растворим в воде, эталоне, с числом углеродных атомов в молекуле радикала от 10 до 18. Применяется как апретирующее средство в текстильной промышленности, смачиватель в нейтральных и кислых средах, антисептик в производстве химических волокон, эмульгатор.

Алкилбензилдиметиламмонийхлорид /ПАВ-3/ представляет бесцветную или желтую жидкость с числом углеродных атомов в молекуле радикала от 10 до 18. Применяется как гербицид, дезинфицирующее средство, деодорант, гидробизатор, антисептик, диспергатор, эмульгатор, дизмульгатор, мягчитель в текстильной промышленности.

1,1-бис-(полиэтокси)-2-алкил-2-эмидазолинийацетата /ПАВ-4/ общей формулы [RCH CH2 CH2 N(CH2 CH2 O)n H (CH2 CH2 O)m H]+ CH3COO-, где R C16 C18 алкилрадикал, n+m=3-11, представляет собой светло-коричневую жидкость, хорошо растворимую в воде, спиртах, хлороформе. Применяется в качестве основы в пеномоющих препаратах, различных косметических чистящих и моющих средствах в качестве антистатиков, диспергаторов, эмульгаторов (Авт.св. 1703644 СССР, кл. C 07 D 233/22 "Способ получения четвертичных 2-алкилимидазолиниевых солей". Опубл. 7.01.92 Бюл. 1).

Согласно предлагаемому способу дипарафинизацию масляных фракций нефти проводят по методике, в соответствии с которой в круглодонную или коническую колбу отвешивают необходимое количество сырья и приливают требуемое количество растворителя (МЭК + толуол) в соответствии с выбранной кратностью. Колбу закрывают пробкой с отверстием, в которое вставляют обратный холодильник, периодически взбалтывая, нагревают в водяной бане с температурой 50-60oC содержимое колбы до полного его растворения.

Далее раствор охлаждают при непрерывном перемешивании со скоростью 2-3oC в минуту сначала в той же бане со льдом, а затем сухим льдом в спирте. При достижении заданной температуры депарафинизации выделившиеся твердые углеводороды отделяют от раствора фильтрованием через беззольный фильтр на воронке Бюхнера, вмонтированной в охлаждающую баню с температурой на 3-5oC ниже температуры фильтрования. Воронку на пробке вставляют в градуированный приемник, соединенный с вакуум-насосом и начинают охлаждать одновременно с депарафинируемым раствором.

После достижения требуемых температур депарафинируемого раствора и воронки (бани) и установления необходимого вакуума приступают к фильтрованию, фиксируя его скорость.

Образующуюся при фильтровании лепешку промывают охлажденным до температуры фильтрования растворителем (МЭК + толуол) в количестве 150 мас. от депарафинируемого сырья.

Далее лепешку высушивают под вакуумом, сообщают приемник с атмосферой и шпателем, количественно переносят ее во взвешенный стакан. Из лепешки и фильтрата регенерируют растворитель в токе углекислого газа, взвешивают остатки и составляют материальный баланс процесса депарафинизации масляных фракций нефти.

Перед началом термообработки в исходное сырье или в растворитель вводят ПАВ: или алкилдиоксиэтиленметилметилдиэтиламмоний-бензосульфонат, или алкоксиметилдиэтиламмонийметилсульфат, или алкилбензилдиметиламмонийхлорид, или 1,1-бис-(полиэтокси)-2-алкил-2-имидазолинийацетата, в количестве 0,001-0,1 мас. на сырье.

Качество депарафинированного масла оценивают по его кинематической вязкости при 50 и 100oC, индексу вязкости, температуре застывания, плотности; гача по температуре плавления.

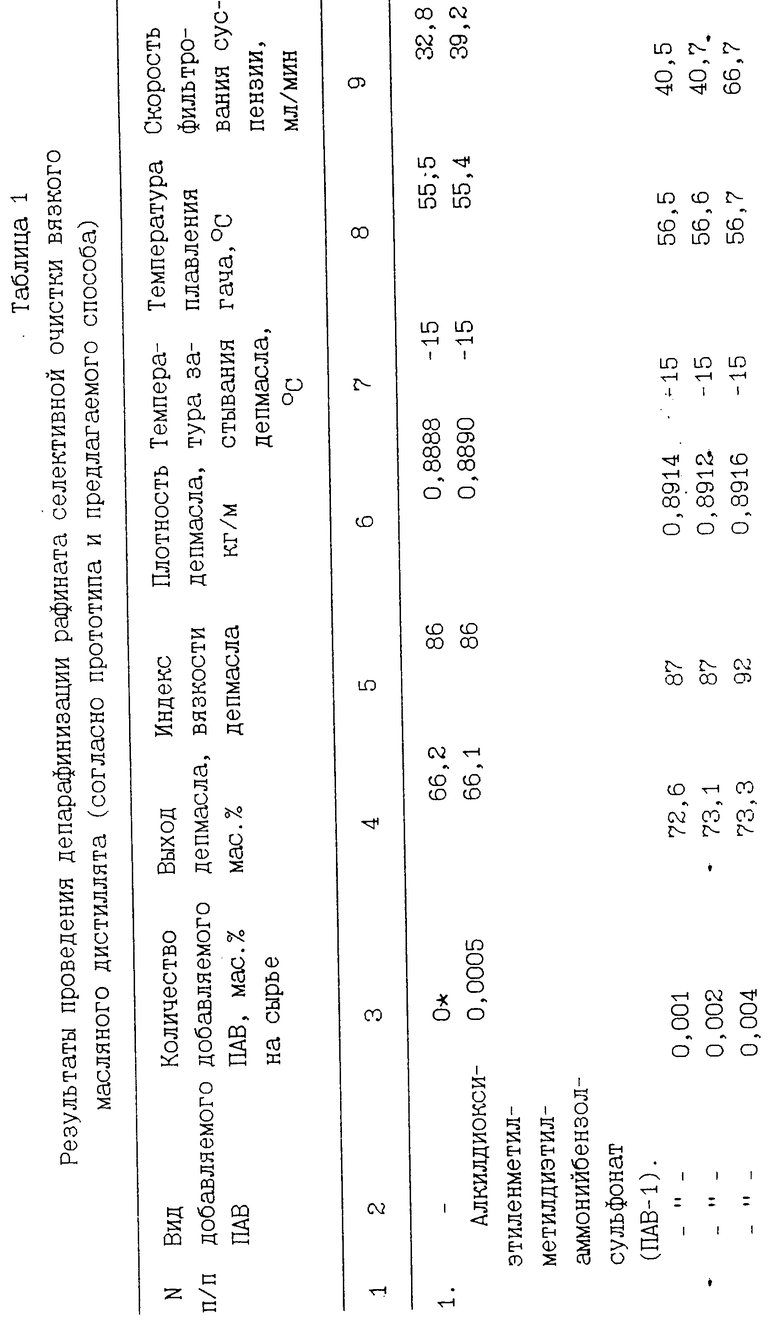

Сущность предлагаемого способа депарафинизации масляных фракций нефти иллюстрируется примерами.

Пример 1. Депарафинизацию рафината селективной очистки масляного дистиллята проводят по методике, представленной выше, в присутствии подаваемого в сырье ПАВ алкилдиоксиэтиленметилметилдиэтил-аммонийбензолсульфонат (ПАВ-1) в количестве 0; 0,0005; 0,001; 0,002; 0,04; 0,005; 0,007; 0,01 мас. на сырье. Краткость соотношения растворителя (МЭК + толуол) к сырью составило 3: 1. Массовое соотношение МЭК: толуол в составе растворителя составляло 50: 50. Температура конечного охлаждения и температура растворителя, используемого на холодную промывку, равнялась (-25oC). Температура регенерации растворителя, 120oC. Остаточное давление при фильтрации равнялось 380 мм рт. ст.

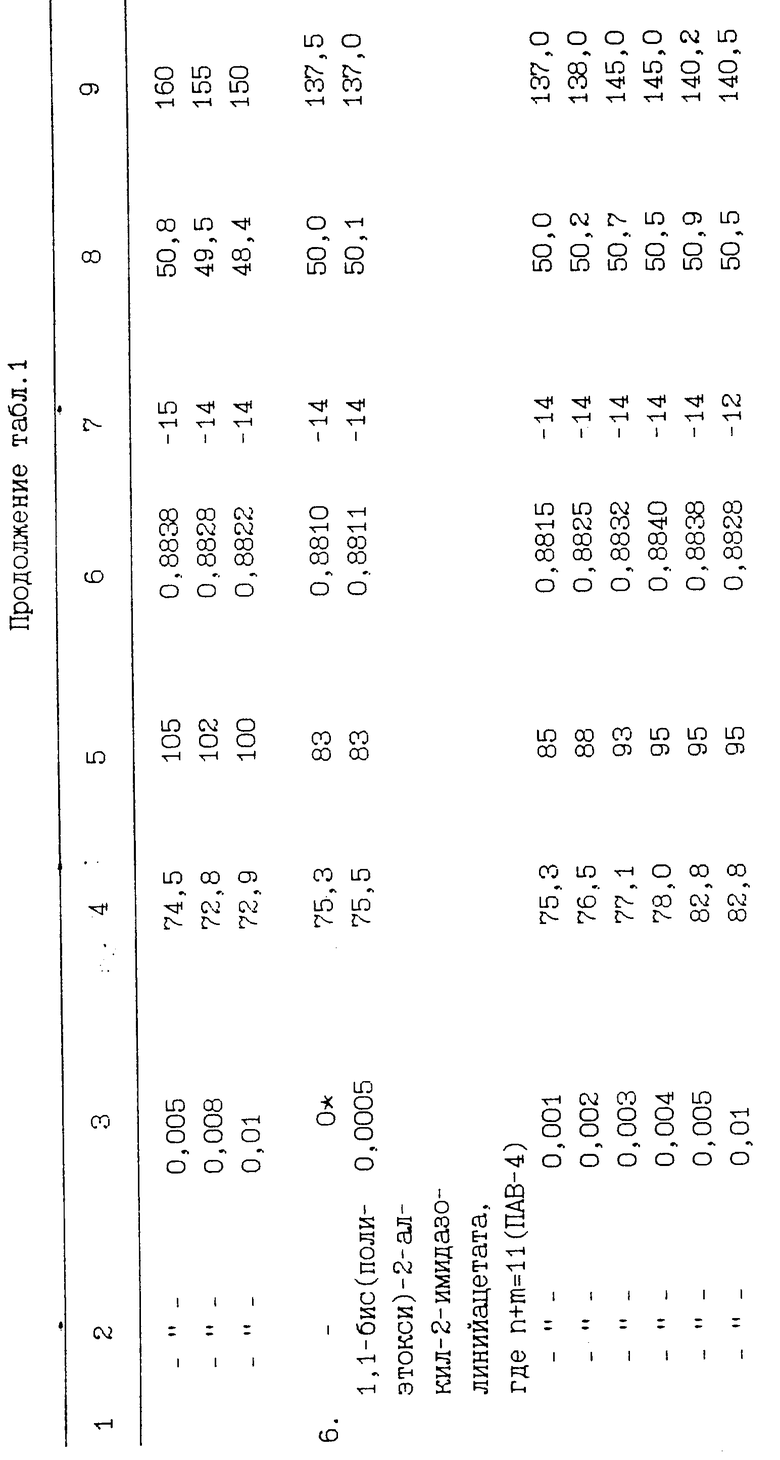

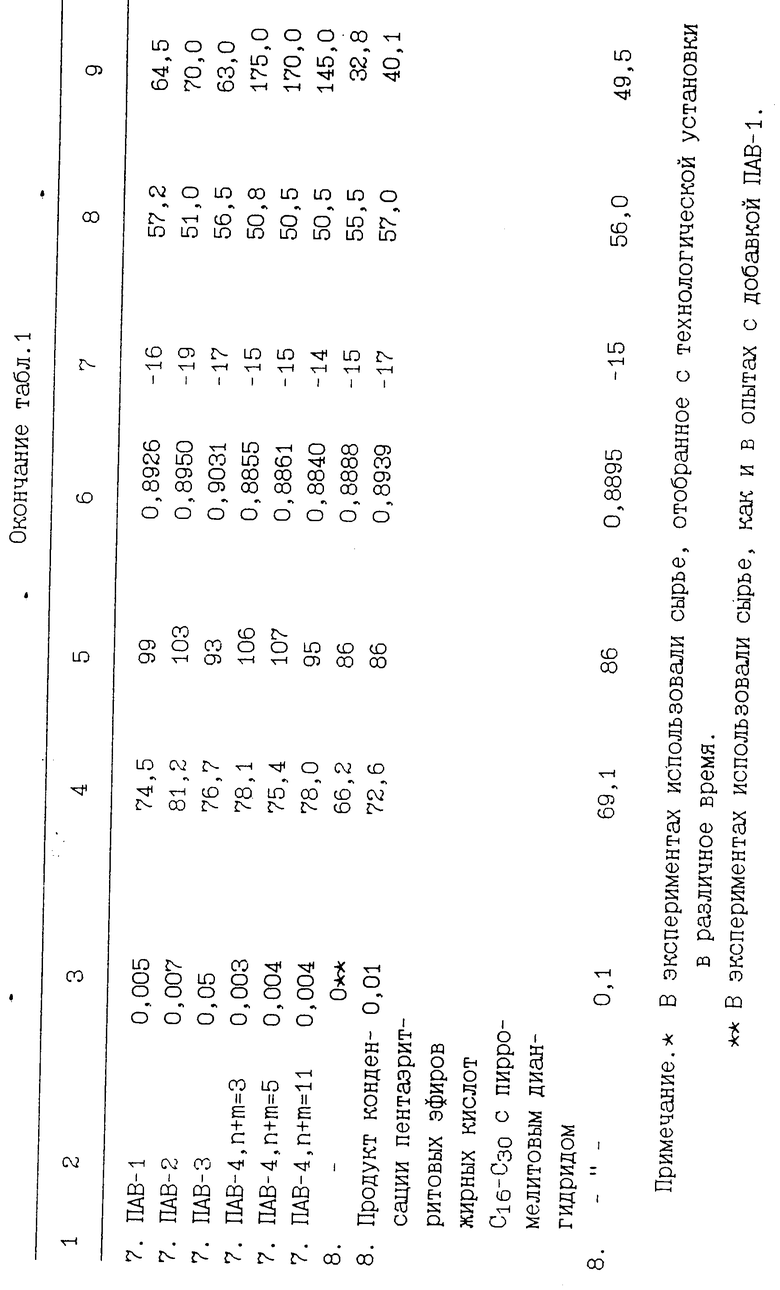

Результаты депарафинизации по примерам приведены в таблице.

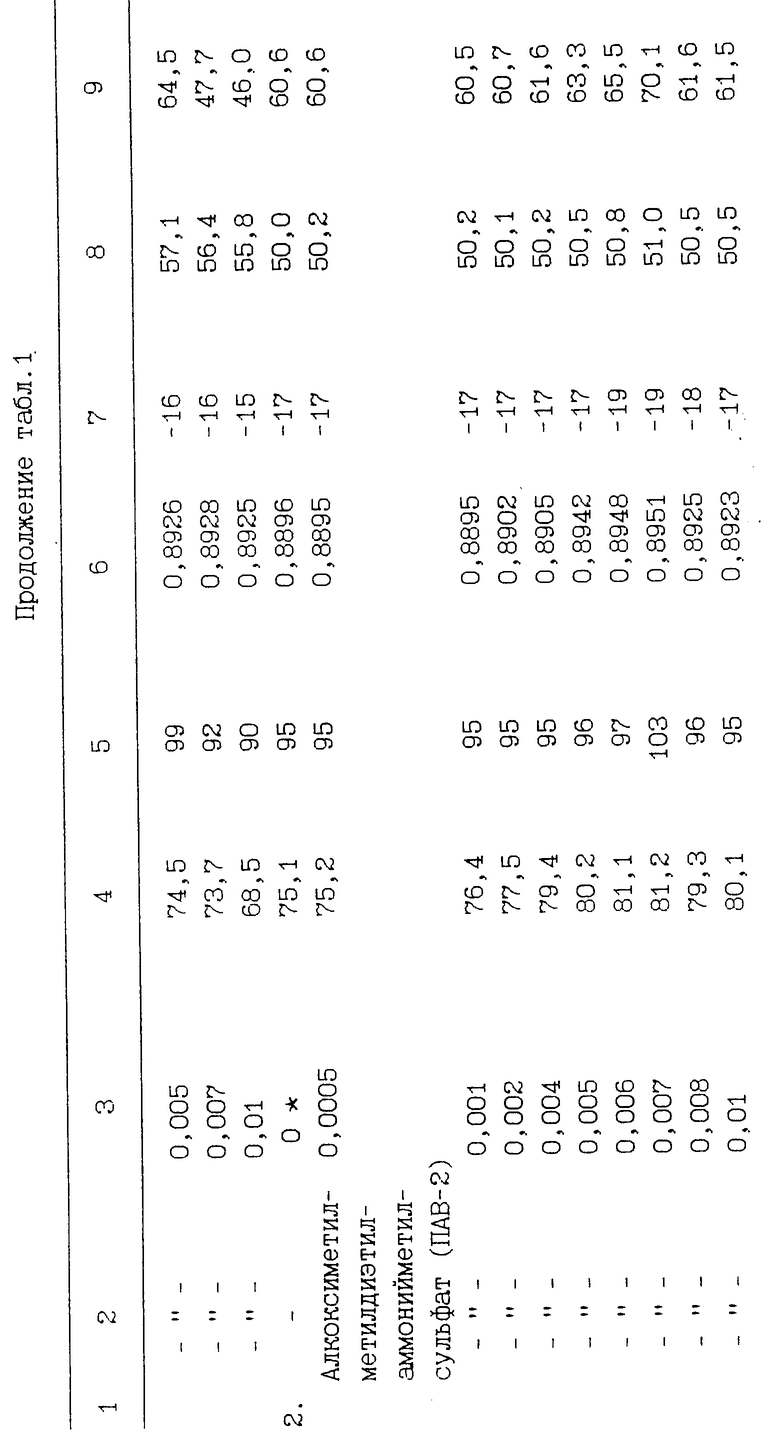

Пример 2. В условиях примера 1, депарафинизацию рафината селективной очистки масляного дистиллята проводят в присутствии подаваемого в сырье ПАВ алкоксиметилдиэтиламмонийметилсульфат (ПАВ-2) в количестве 0; 0,0005; 0,001; 0,002; 0,004; 0,005; 0,006; 0,007; 0,008; 0,01 мас. на сырье.

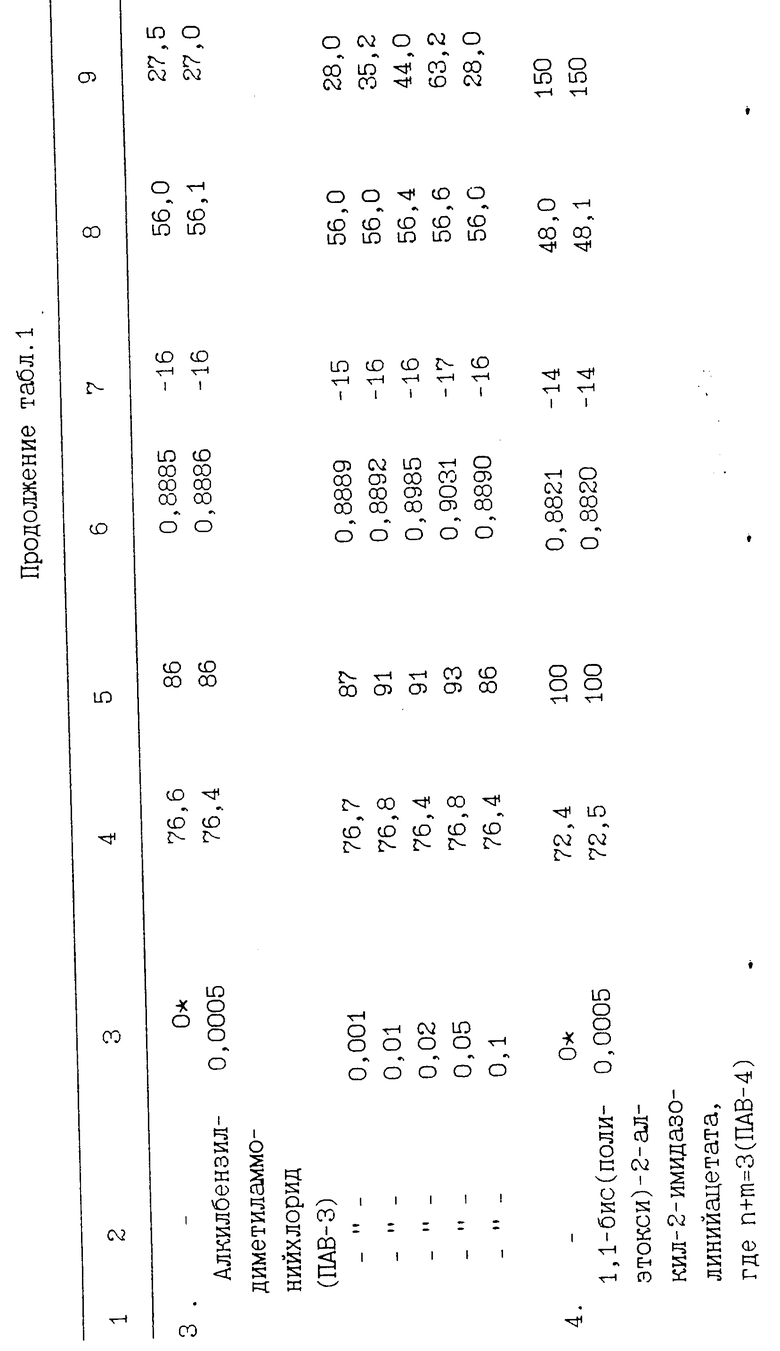

Пример 3. В условиях примера 1, депарафинизацию рафината селективной очистки вязкого масляного дистиллята проводят в присутствии подаваемого в сырье ПАВ алкилбензилдиметиламмонийхлорид (ПАВ-3) в количестве 0; 0,0005; 0,001; 0,02; 0,05; 0,1 мас. на сырье.

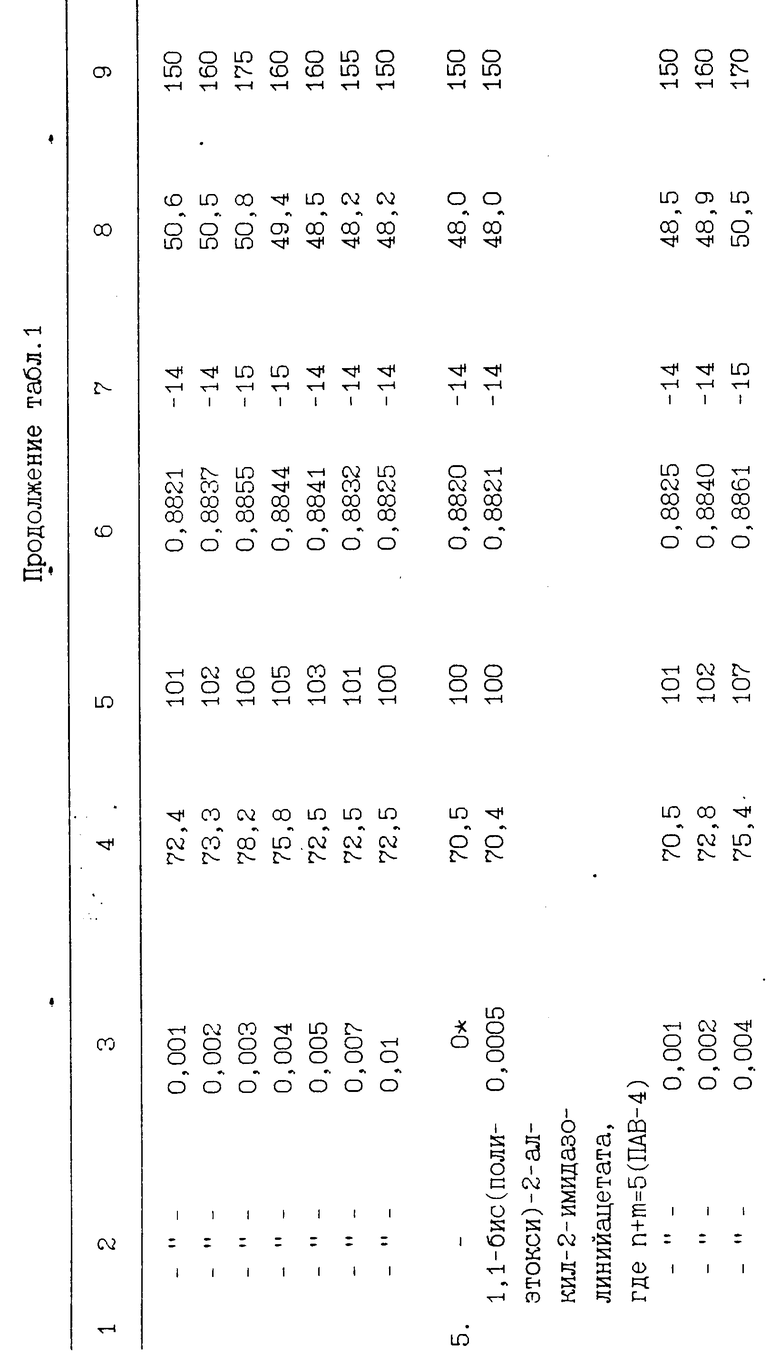

Пример 4. В условиях примера 1, депарафинизацию рафината селективной очистки вязкого масляного дистиллята проводят в присутствии подаваемого в сырье ПАВ 1,1-бис-(полиэтокси)-2-алкил-2-имидазолинийацетата (ПАВ-4), где n+m= 3, в количестве 0; 0,0005; 0,001; 0,002; 0,003; 0,004; 0,005; 0,007; 0,01 мас. на сырье.

Пример 5. В условиях примера 1, депарафинизацию рафината селективной очистки масляного дистиллята проводят в присутствии подаваемого в сырье ПАВ 1,1-бис-(полиэтокси)-2-алкил-2-имидазоллинийацетата (ПАВ-4), где n+m=5, в количестве 0; 0,0005; 0,001; 0,002; 0,004; 0,005; 0,008; 0,01 мас. на сырье.

Пример 6. В условиях примера 1, депарафинизацию рафината селективной очистки масляного дистиллята проводят в присутствии подаваемого в сырье ПАВ 1,1-бис-(полиэтакси)-2-алкил-2-имидазолинийацетат (ПАВ-4), где n+m= 11, в количестве 0; 0,0005; 0,001; 0,002; 0,003; 0,004; 0,005; 0,01 мас. на сырье.

Пример 7. В условиях примера 1, депарафинизацию рафината селективной очистки масляного дистиллята проводят в присутствии подаваемых в растворитель поверхностно-активных веществ ПАВ-1, ПАВ-2, ПАВ-3, ПАВ-4 (n+m=3), ПАВ-4 (n+m=5), ПАВ-4 (n+m=11) в количестве 0,005; 0,007; 0,05; 0,003; 0,004; 0,004 мас. на сырье соответственно.

Пример 8. В условиях примера 1, депарафинизацию рафината селективной очистки масляного дистиллята проводят в присутствии подаваемого в сырье ПАВ, представляющего собой продукт конденсации пентаэритритовых эфиров жирных кислот С16-С30 с пирромелитовым диангидритом в количестве 0; 0,01; 0,1 мас. на сырье.

Как видно из таблицы, в примерах по предлагаемому изобретению индекс вязкости депарафинизированного масла и скорость фильтрования суспензии выше по сравнению с прототипом.

Пример 7 подтверждает неизменность воздействия ПАВ на процесс депарафинизации дистиллятных масляных фракций независимо от места подачи поверхностно-активного вещества: в сырье или растворитель.

Количественные пределы использования поверхностно-активных веществ ПАВ-1, ПАВ-2, ПАВ-3, ПАВ-4 (n+m= 3), ПАВ-4 (n=M=4), ПАВ-4 (n+m=5), ПАВ-4 (n+m= 11) определяются тем, что при добавлении их в сырье или в растворитель в количестве менее 0,001 мас. на сырье соответственно они практически не оказывают влияния на свойства растворителя (МЭК + толуол), а в количествах более 0,01 или 0,005 мас. на сырье для ПАВ-1, ПАВ-3, ПАВ-4 и ПАВ-2 соответственно не дают дополнительного положительного эффекта по качеству и выходу.

Таким образом, использование предлагаемого способа депарафинизации дистиллятных масляных фракций кристаллизацией с применением растворителей (МЭК + толуол) и поверхностно-активных веществ ПАВ-1, ПАВ-2, ПАВ-3, ПАВ-4 (n+m=3), ПАВ-4 (n+m= 5), ПАВ-4 (n+m=11) в количестве 0,001 0,05 мас. на сырье обеспечивает следующие технико-экономические преимущества по сравнению с прототипом (при оптимальном количестве вводимых ПАВ и условиях проведения процесса депарафинизации):

увеличение индекса вязкости депарафинированного масла на 13-20 единиц;

повышение скорости фильтрования суспензии твердых углеводородов в растворе масла на 5,5 129,1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1995 |

|

RU2081149C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1999 |

|

RU2152427C1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2034012C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2147600C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ МАСЕЛ | 1997 |

|

RU2131910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054451C1 |

| Способ депарафинизации масел | 1985 |

|

SU1268605A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ КОМПОНЕНТОВ НЕФТЯНЫХ МАСЕЛ | 1996 |

|

RU2109793C1 |

| СПОСОБ ГИДРООБРАБОТКИ РАФИНАТОВ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2151167C1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1992 |

|

RU2007436C1 |

Изобретение относится к области производства нефтяных смазочных масел и может найти применение в нефтеперерабатывающей промышленности, в процессе депарафинизации масляных фракций нефти кресталлизацией с использованием растворителя и поверхностно-активного вещества. Согласно предлагаемому методу депарафинизацию дистиллятных масляных фракций нефти кристаллизацией ведут путем смешения их с растворителем, термообработки, с последующим охлаждением смеси до температуры фильтрования и разделения полученной суспензии на вакуумном фильтре, в присутствии ПАВ, в качестве которых используют или алкилдиокисиэтиленметилметилдиэтиламмо-нийбензолсульфонат, или алкилбензилдиметиламмонийхлорид, или 1,1-бис-(полиэтокси)-2-алкил-2-имидазолинийацетата в количестве 0,001 - 0,05 мас.% на сырье. Использование изобретения позволяет (при оптимальных количествах ПАВ и условиях очистки) увеличить индекс вязкости депарафинированного масла на 13 - 20 единиц и скорость фильтрования суспензии твердых углеводородов в растворе масла на 5,5-129,1%. 1 табл.

Способ депарафинизации масляных фракций нефти кристаллизацией путем смешения их с растворителем и поверхностно-активным веществом, термообработки с последующим охлаждением смеси до температуры фильтрования и разделения полученной суспензии на вакуумном фильтре, отличающийся тем, что в качестве поверхностно-активного вещества используют (алкилдиоксиэтилен)метилметилдиэтиламмонийбензолсульфонат, или алкоксиметилдиэтиламмонийметилсульфат, или алкилбензилдиметиламмонийхлорид, или 1,1-бис(полиэтокси)-2- алкил-2-имидазолинийацетата в количестве 0,001 - 0,05 мас. на сырье.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Казакова Л.П | |||

| и др | |||

| Физико-химические основы производства нефтяных масел | |||

| - М.: Химия, 1978, с.151 - 145 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2023002, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-20—Публикация

1996-07-31—Подача