Изобретение относится к способам депарафинизации нефтяных фракций и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ депарафинизации масляных фракций (в частности - рафинатов селективной очистки вакуумных дистиллятов), включающий смешение сырья и растворителя в соотношении 1 : 1,25 - 4 по массе на сырье, последующую термообработку при температуре 50 - 60oC, охлаждение смеси до температуры минус 20 - минус 30oC и разделение образовавшейся суспензии твердых углеводородов на вакуумных фильтрах (Черножуков Н.И. Технология переработки нефти и газа. М.: Химия, 1978, с. 158).

Недостатками известного способа являются низкая скорость фильтрования и недостаточная четкость отделения твердой фазы от жидкой, что приводит к низкому выходу депарафинированного масла и высокому содержанию масла в твердой фазе.

Наиболее близким решением по технической сущности и достигаемым результатам является способ депарафинизации масляных фракций путем разбавления сырья растворителем в присутствии добавки - смеси органобентонита с алкилсалицилатом или сульфонатом кальция или бария в соотношении 1 : 10-100, взятой в концентрации 0,00005 - 0,005 мас.% в расчете на сырье с последующей термообработкой смеси, охлаждением ее до температуры фильтрации и разделением образовавшейся суспензии (патент РФ 2054451).

Недостатками способа, принятого за прототип, являются невысокая скорость фильтрования и недостаточно четкое отделение твердой и жидкой фаз.

Целью настоящего изобретения является улучшение показателей процессов депарафинизации масляных фракций путем повышения скорости фильтрования, увеличения выхода депарафинированных масел и снижения содержания масла в твердой фазе.

Поставленная цель достигается способом депарафинизации масляных фракций, согласно которому в качестве добавки к исходному сырью - рафинату используют смесь алкенилсукцинимида с алкилсалицилатом кальция в соотношении 1 : (1-10), взятую в концентрации 0,00005 - 0,01 мас.% или алкенилсукцинимид, взятый в концентрации 0,0001 - 0,005 мас.% в расчете на рафинат.

Существенным отличительным признаком предлагаемого способа по сравнению со способом, принятым за прототип, является то, что в качестве добавки используют смесь алкенилсукцинимида с алкилсалицилатом кальция в соотношении 1 : (1-10), взятую в концентрации 0,00005 - 0,01 мас.% или алкенилсукцинимид, взятый в концентрации 0,0001 - 0,005 мас.% в расчете на рафинат.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Способ осуществляют следующим образом. Проводят депарафинизацию дистиллятного или остаточного рафината. В сырье вводят депарафинирующую добавку: смесь алкенилсукцинимида с алкилсалицилатом кальция в соотношении 1 : (1:10) в количестве 0,00005-0,01 мас.% или алкенилсукцинимид в количестве 0,0001-0,005 мас. %. В качестве добавки можно использовать сукцинимидную присадку С-5А (ТУ 38101146-77) и алкилсалицилатную присадку Детерсол-50 (ТУ 381011090-88). Вышеуказанные депарафинирующие добавки более эффективно работают в процессе депарафинизации масляных фракций по сравнению с известными ранее. Их применение улучшает четкость разделения твердой и жидкой фаз за счет укрупнения кристаллов твердых парафинов. Это позволяет увеличить выход депарафинированных масел, понизить содержание масла в парафине (петролатуме). Смесь рафината и добавки обрабатывают растворителем, например "метилэтилкетон (МЭК): толуол", в соотношении 60 : 40 с кратностью к сырью 1,25-4,0 : 1 по массе. Всю смесь предварительно подвергают термообработке до температуры 50 - 60oC, затем охлаждают до температуры минус 20 - минус 30oC со средней скоростью 120 - 180oC в час и разделяют образовавшуюся суспензию путем фильтрации на вакуумных фильтрах.

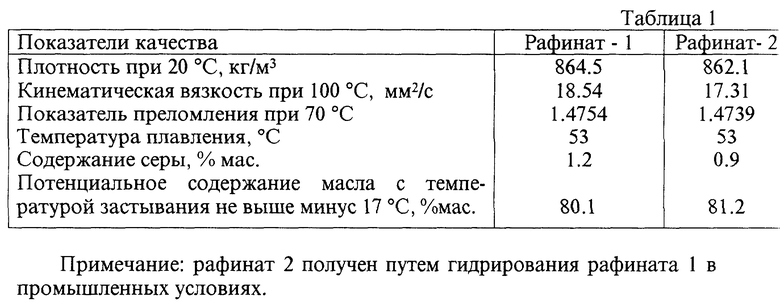

Преимущества предлагаемого способа показаны при использовании в качестве сырья остаточного рафината (негидрированного и гидрированного) как наиболее трудно депарафинируемого сырья. Показатели качества образцов сырья приведены в таблице 1.

Анализ известных технических решений по способам депарафинизации масляных фракций позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявленного способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

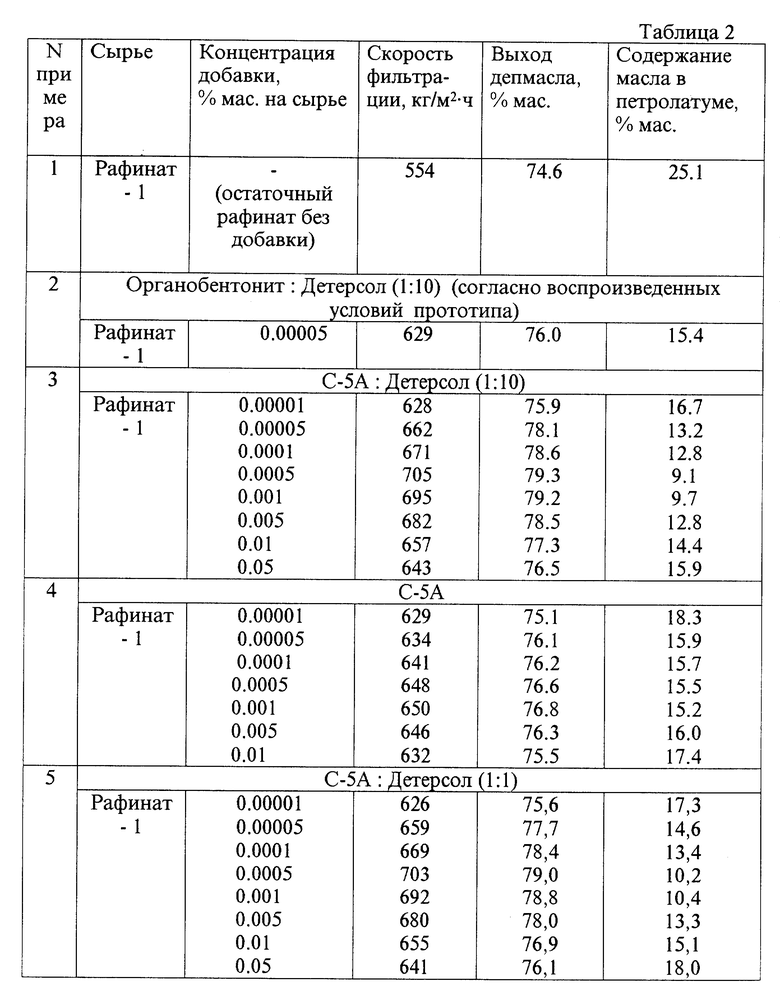

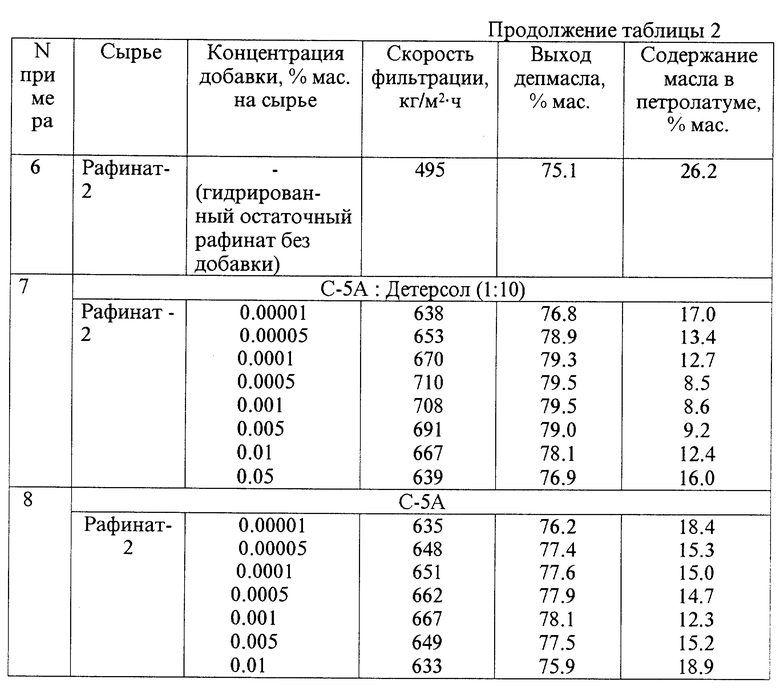

Преимущества предлагаемого способа иллюстрируются приведенными ниже примерами.

Пример 1.

Проводят депарафинизацию негидрированного остаточного рафината-1. В 50 г сырья вводили растворитель МЭК: толуол (60:40) в количестве 3 : 1 на сырье по массе и подвергали смесь термообработке до температуры 60oC с последующим охлаждением со средней скоростью 120oC в час до температуры минус 22oC и далее разделяли образовавшуюся суспензию путем фильтрации на вакуумном фильтре. Показатели депарафинизации приведены в таблице 2.

Пример 2.

50 г негидрированного остаточного рафината-1 смешивали с 0,00005 мас.% депарафинирующей добавкой (смесь органобентонита и детерсола в соотношении 1: 10) и проводили депарафинизацию в условиях примера 1. Показатели депарафинизации приведены в таблице 2.

Пример 3.

50 г негидрированного остаточного рафината-1 смешивали с депарафинирующей добавкой (смесь С-5А и Детерсол-50 в соотношении 1:10), причем количество добавки варьировали в пределах от 0,00001 до 0,05 мас.% от веса рафината. В смесь добавляли растворитель МЭК: толуол (60 : 40) в количестве 4 : 1 на сырье по массе и подвергали термообработке при температуре 50oC с последующим охлаждением со средней скоростью 180oC в час до температуры минус 30oC и далее разделяли образовавшуюся суспензию путем фильтрации на вакуумном фильтре. Показатели депарафинизации приведены в таблице 2.

Пример 4.

50 г негидрированного остаточного рафината-1 смешивали с присадкой С-5А, причем количество добавки варьировали в пределах от 0,00001 до 0,05 мас.% от веса рафината. В смесь вводили растворитель МЭК: толуол (60 : 40) в количестве 2,5 : 1 на сырье по массе и смесь подвергали термообработке при температуре 55oC с последующим охлаждением со средней скоростью 160oC в час до температуры минус 24oC и далее разделяли образовавшуюся суспензию путем фильтрации на вакуумном фильтре. Показатели депарафинизации приведены в таблице 2.

Пример 5.

50 г негидрированного остаточного рафината-1 смешивали с депарафинирующей добавкой (смесь С-5А и Детерсол-50 в соотношении 1:1), причем количество добавки варьировали в пределах от 0,00001 до 0,05 мас.% от веса рафината. Депарафинизацию проводили в условиях примера 3. Показатели депарафинизации приведены в таблице 2.

Пример 6.

В 50 г гидрированного остаточного рафината-2 вводили растворитель МЭК: толуол (60 : 40) в количестве 3 : 1 и проводили депарафинизацию в условиях примера 1. Показатели депарафинизации приведены в таблице 2.

Пример 7.

50 г гидрированного остаточного рафината-2 смешивали с депарафинирующей добавкой (смесь С-5А и Детерсол-50 в соотношении 1:10), причем количество добавки варьировали в пределах от 0,00001 до 0,05 мас.% от веса рафината. Депарафинизацию проводили в условиях примера 3. Показатели депарафинизации приведены в таблице 2.

Пример 8.

50 г гидрированного остаточного рафината-2 смешивали с присадкой С-5А, причем количество добавки варьировали в пределах от 0,00001 до 0,05 мас.% от веса рафината. Депарафинизацию смеси проводили в условиях примера 4. Показатели депарафинизации приведены в таблице 2.

Таким образом, проведение депарафинизации в присутствии смеси алкенилсукцинимида с алкилсалицилатом кальция в соотношении 1 : (1-10), взятой в концентрации 0,00005 - 0,01 мас.% или алкенилсукцинимида, взятого в концентрации 0,0001 - 0,005 мас.% в расчете на рафинат, позволяет повысит скорость фильтрования на 81-215 кг/м2•ч (без подачи добавки) или на 12 -76 кг/м2•ч (в сравнении с прототипом) и увеличить выход депарафинированного масла на 1,5-4,7 и 0,1 -3,3 мас.% соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054451C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРУППОВОГО УГЛЕВОДОРОДНОГО СОСТАВА ТЯЖЕЛЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 2000 |

|

RU2173456C1 |

| Способ депарафинизации масел | 1985 |

|

SU1268605A1 |

| Способ депарафинизации остаточного рафината | 1981 |

|

SU1002349A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ МАСЕЛ | 1997 |

|

RU2131910C1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1999 |

|

RU2163620C2 |

| СПОСОБ ГИДРООБРАБОТКИ МАСЛЯНЫХ РАФИНАТОВ | 1997 |

|

RU2141504C1 |

| СПОСОБ ГИДРООБРАБОТКИ РАФИНАТОВ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2151167C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1996 |

|

RU2099391C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1999 |

|

RU2152427C1 |

Использование: в нефтеперерабатывающей промышленности в процессах депарафинизации масляных фракций. Способ проводят путем добавления в исходное сырье - рафинат - добавки, в качестве которой используют смесь алкенилсукцинимида с алкилсалицилатом кальция в соотношении 1 : (1-10), взятую в концентрации 0,00005-0,01 мас. %, или алкенилсукцинимид, взятый в концентрации 0,0001-0,005 мас. % в расчете на рафинат. Технический результат: повышение скорости фильтрования, увеличение выхода депарафинированного масла, снижение содержания масла в твердой фазе. 2 табл.

Способ депарафинизации масляных фракций путем их обработки растворителем в присутствии добавки, термообработки смеси с последующим ее охлаждением до температуры фильтрации и разделением образовавшейся суспензии, отличающийся тем, что в качестве добавки используют смесь алкенилсукцинимида с алкилсалицилатом кальция в соотношении 1 : (1 - 10), взятую в концентрации 0,00005 - 0,01 мас. % или алкенилсукцинимид, взятый в концентрации 0,0001 - 0,005 мас.% в расчете на рафинат.

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054451C1 |

| Способ депарафинизации остаточного рафината | 1981 |

|

SU1002349A1 |

| Способ депарафинизации масел | 1985 |

|

SU1268605A1 |

| US 3449236 A, 10.06.69 | |||

| US 4728414 A, 01.03.88. | |||

Авторы

Даты

2000-04-20—Публикация

1998-11-16—Подача