Изобретение относится к нанесению защитных покрытий на изделия из титана, его сплавов, а также других металлов и сплавов из карбидов и может быть применено в машиностроительных отраслях для нанесения покрытий на детали и инструменты, работающие в условиях интенсивного износа, агрессивных сред и повышенных температур.

Целью предлагаемого изобретения является повышение качества покрытия путем исключения деформации краевых зон торца лопатки при восстановлении лопаток из титановых сплавов.

Известен способ восстановления лопаток компрессора из титановых сплавов газотурбинного двигателя, включающий подготовку поверхности торца лопатки, газотермическое напыление на него порошкового материала на никелевой основе и последующее оплавление торца сканирующим лазерным лучом, которое осуществляют при плотности мощности лазерного излучения, равной (7,2-8,7) 105 Вт/см2, причем оплавление краевых зон торца лопатки осуществляют при времени взаимодействия лазерного излучения, равном (3,6-4,6) 10-2 с, а оплавление центральной зоны торца лопатки осуществляют при времени взаимодействия лазерного излучения, равном (6,5-10,0) 10-2 с, при этом протяженность краевой зоны определяют равной 0,09-0,17 длины торца лопатки (см. SU 1822047, В23К 26/00, 1990).

Недостаток этого решения - сложность процедуры (вначале газотермическое напыление слоя материала, а затем обеспечение его расплавления с обеспечением взаимодействия с расплавом торца лопатки). Кроме того, таким способом невозможно обеспечить нанесение покрытий на значительные по размерам участки поверхности деталей.

Известен способ получения отливок из тугоплавких химически активных сплавов, преимущественно титановых, включающий нанесение слоя защитного покрытия на внутреннюю поверхность литейной формы, заливку металла, формирование отливок, их выбивку и механическую обработку, при котором на участки внутренней поверхности литейной формы, формирующие участки отливок, подвергаемые механической обработке, наносят дополнительный слой защитного покрытия из материала на основе гидрированных порошков титана с содержанием водорода 0,5-1,0 мас.%, при этом основной слой защитного покрытия наносят из материала на основе гидрированных порошков титана с содержанием водорода 0,1-0,2 мас.% (см. RU 2010669, B22D 21/06, В22С 3/00, 1992).

Данный способ исключает возможность формирования на поверхности отливки высокотвердого слоя карбида титана (при заливке титана в формы с использованием предложенного защитного покрытия выделяется водород из формы, который образует на границе металл-форма защитную водородную атмосферу и препятствует прохождению газов, идущих от материала формы к материалу отливки).

Известен способ нанесения многослойного износостойкого покрытия на изделия из железных и титановых сплавов, включающий подготовку поверхности изделия, на которую последовательно наносят слой титана, промежуточный слой оксида титана и слой нитрида или карбида титана, с нанесением слоев ионно-вакуумным напылением в едином замкнутом цикле с объемным нагревом изделия до температуры 400-500°С (см. RU 2106429, С23С 30/00, С23С 14/06, 1997). Наносимый в качестве первого слоя покрытия металл обладает высокой коррозионной и химической стойкостью, второй слой, представляющий собой оксид металла первого слоя, еще в большей степени повышает коррозионную и химическую стойкость и предотвращает доступ кислорода, углекислоты к защищаемому металлу. Третий слой, в качестве которого наносят нитрил или карбид титана, существенно повышает эрозионную, в том числе и кавитационную, стойкость защищаемого изделия.

Недостаток этого решения - сложность процедуры и невозможность получения покрытия значительной толщины и площади.

Известен также способ формирования износостойкого покрытия на вентильном металле, включающий установку детали в жидкой электропроводящей среде на токопроводящем держателе, покрытом изоляционным материалом, создание рабочего напряжения между деталью и жидкостью, повышение напряжения до возникновения микродугового разряда на поверхности детали (см. RU 2228973 C25D 11/02, 2002).

Недостаток способа - в его основе лежит формирование на поверхности детали оксидного слоя, прочностные характеристики которого зачастую недостаточны.

Известен также способ формирования износостойкого покрытия из карбида титана, включающий формирование плазменного канала в зазоре между поверхностью легируемого материала, которую подключают к отрицательному полюсу источника тока, и анодом, эродирующим под действием ионизации в плазме, и формирование покрытия с использованием материала, эродированного из анода (см. С.С.Кипарисов, Ю.В.Левинский и А.П.Петров. Карбид титана. Получение, Свойства. Применение, М., Металлургия, 1987, с.175).

Недостаток этого решения - недостаточная адгезия покрытия с титаном, малая толщина покрытия, его неоднородность.

В основу изобретения поставлена задача обеспечения возможности получения покрытия из карбида титана на поверхности титановых изделий, при произвольной толщине покрытия, а также его высокой адгезии с поверхностью изделия и высокой однородности покрытия.

Технический результат, достигаемый при решении поставленной задачи, выражается в обеспечении возможности получения покрытия из карбида титана на поверхности титановых изделий, при произвольной толщине покрытия, его высокой адгезии и однородности. Кроме того, площадь формируемого покрытия может быть очень большой. Кроме того, способ может быть реализован и для формирования карбидных покрытий на поверхности иных металлов и сплавов.

Для решения поставленной задачи способ формирования износостойкого покрытия из карбида титана, включающий формирование плазменного канала в зазоре между поверхностью легируемого материала, которую подключают к отрицательному полюсу источника тока, и анодом, эродирующим под действием ионизации в плазме, и формирование покрытия с использованием материала, эродированного из анода, отличается тем, что слой карбида титана формируют на поверхности изделия из титана или его сплавов, при этом осуществляют термохимическое взаимодействие атомов углерода с атомами титана, составляющими материал обрабатываемой поверхности изделия, для чего используют анод, выполненный из углеродсодержащего материала, предпочтительно графита, причем процесс ведут в водородной плазме, в локальном объеме, формируемом непосредственно на участке контакта поверхности легируемого материала и плазменного канала, для чего на время процесса формирования износостойкого покрытия деталь размещают под слоем водородсодержащей жидкости, в который также погружают эродирующий торец анода.

Сравнение признаков заявленного решения с признаками аналогов и прототипа свидетельствует о его соответствии критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи:

Признаки «слой карбида титана формируют на поверхности изделия из титана или его сплавов» упрощают организацию процесса формирования износостойкого покрытия, поскольку обеспечивается возможность «задействования» при этом атомов титана, «принадлежащих» изделию, что кроме названного снимает проблему адгезии формируемого покрытия с поверхностью изделия.

Признаки «осуществляют термохимическое взаимодействие атомов углерода с атомами титана, составляющими материал обрабатываемой поверхности изделия» обеспечивают формирование карбида титана при прямом взаимодействии атомов титана, «принадлежащих» изделию и вводимых в контакт с ними атомов углерода.

Признаки «используют анод, выполненный из углеродсодержащего материала, предпочтительно графита» обеспечивают «поставку» атомов углерода, необходимых как для реализации реакции получения карбида титана, так и связывания кислорода, выделяющегося при термолизе воды.

Признаки «процесс ведут в водородной плазме, в локальном объеме, формируемом непосредственно на участке контакта поверхности легируемого материала и плазменного канала» исключают окисление кислородом воздуха углерода, вводимого в реакционную зону, и тем самым обеспечивают качество формируемого покрытия и, т.е. водород «формирует» восстановительную среду в реакционной зоне (на участке контакта поверхности легируемого материала и плазменного канала).

Признаки «на время процесса формирования износостойкого покрытия деталь размещают под слоем водородсодержащей жидкости, в который также погружают эродирующий торец анода» обеспечивают возможность формирования покрывающего объема водородной плазмы, непосредственно на участке контакта поверхности легируемого материала и плазменного канала в процессе формирования износостойкого покрытия.

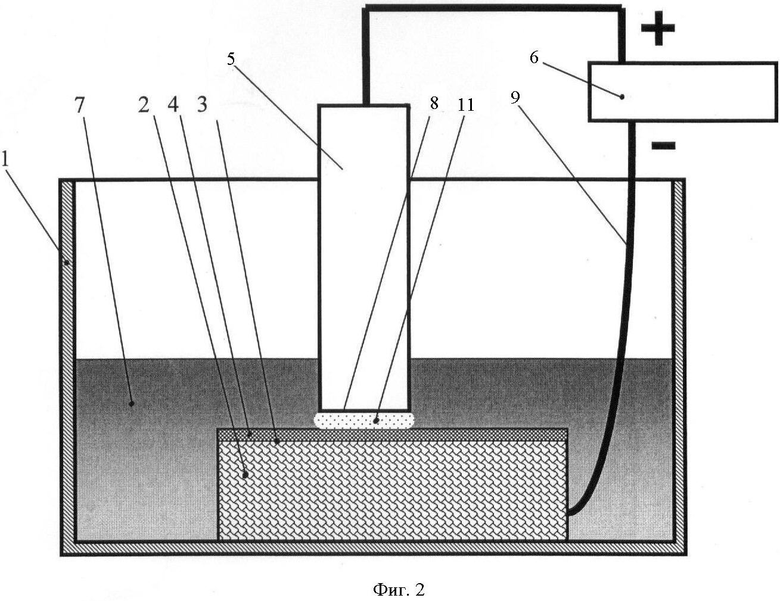

Заявленное изобретение поясняется чертежами, где на фиг.1 показана схема реализации способа в начальный период времени; а на фиг.2 показано то же в рабочем режиме.

На чертежах показаны ванна 1, изделие 2 (катод), на поверхность 3 которого наносится покрытие 4, эродирующий анод 5, который подключен к положительному полюсу источника тока 6, слой водородсодержащей жидкости 7, торец 8 эродирующего анода 5, проводник 9, снабженный клеммой известной конструкции (не показана) для подключения изделия 2 (катода) к соответствующему полюсу источника тока 6.

Ванна 1 изготовлена из непроводящего материала, например синтетического, обладающего соответствующей прочностью и термостойкостью. Изделие 2 изготовлено из титана или его сплавов. При этом эродирующий анод 5 располагают над ванной с возможностью вертикального возвратно-поступательного перемещения относительно дна ванны 1 и перемещения по ее площади. Анод 5 должен быть выполнен из углеродсодержащего материала, например угля или графита.

В качестве источника тока 6 используют устройство известной конструкции, рабочие характеристики которого (например, выходная мощность) обеспечивают необходимые параметры электропитания в процессе формирования износостойкого покрытия. В качестве водородсодержащей жидкости 7 используют воду или водные электролиты (водные растворы солей кислот и т.п.).

Способ осуществляют следующим образом. Подключают изделие 2 (катод) к отрицательному полюсу источника тока 6. Анод 5 подключают к положительному полюсу источника тока 6. Далее обрабатываемое изделие 2 размещают в ванне 1, ориентируя его вверх обрабатываемой поверхностью 3. Далее ванну 1 заполняют водородсодержащей жидкостью 7 так, чтобы обрабатываемая поверхность 3 изделия 2 была полностью покрыта слоем толщиной не менее чем на 10 мм (общий уровень заполнения ванны 1 зависит от толщины обрабатываемой детали и может достигать 100-200 мм).

Затем анод 5 опускают вниз, так чтобы его торец 8 находился в слое водородсодержащей жидкости 7 на расстоянии 1-1,5 мм от обрабатываемой поверхности 3.

Далее известным образом возбуждают дуговой разряд 10 между анодом 5 и обрабатываемой поверхностью 3 изделия 2.

Под действием высокой температуры дуги разряда происходит эрозия анода 5 и расплавление металла на обрабатываемой поверхности 3. Испарившийся из анода 5 материал (атомы углерода) под действием электрофизических сил переносится в расплавленную поверхность металла (титана), с атомами которого атомы и ионы углерода активно взаимодействуют с образованием карбида титана. В реакции образования карбида титана участвует меньшая часть углерода, переносимого на катод, а оставшаяся реагирует с кислородом (под действием теплоты дугового разряда водородсодержащая жидкость, т.е. вода или вода как компонент электролита, разлагается на водород и кислород).

При этом слой жидкости, находящийся между торцом анода 5 и поверхностью 3 обрабатываемой детали 2, исключает окисление кислородом воздуха обрабатываемой поверхности и тем самым обеспечивает качество формируемого покрытия.

При этом водород, образующийся при термолизе воды, «формирует» восстановительную среду в объеме, занимаемом дуговым разрядом, и реакционной зоне (на участке контакта поверхности легируемого материала и плазменного канала).

Кислород, образующийся при термолизе воды (на контактах канала дугового разряда с объемом водородсодержащей жидкости), взаимодействует с углеродом и образовавшиеся газы (СО и СО2) уходят из реакционной зоны (не касаясь обрабатываемой поверхности) с другими образующимися газообразными продуктами процесса.

Таким образом в зоне дугового разряда формируется водородная плазма 11 (включающая СО и CO2), что способствует образованию карбидов и не допускает окисления подложки и образующегося карбида титана.

Таким образом, на поверхности обрабатываемой детали 2 из титана, его сплава, а также других металлов и сплавов обеспечивается формирование карбидов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ МИКРОСТРУКТУРИРОВАННОГО КАРБИДА ТИТАНА НА ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2603751C1 |

| Способ модифицирования поверхности твердого титанового сплава | 2022 |

|

RU2792538C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЛЕГИРУЮЩЕГО ПОКРЫТИЯ | 2003 |

|

RU2259421C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С КОМПОЗИТНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2532582C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ИЗНОСОСТОЙКИМ КОРРОЗИОННО-УСТОЙЧИВЫМ ПОКРЫТИЕМ | 2024 |

|

RU2824444C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КАРБИДА ТИТАНА НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕДНОГО АНОДА ГЕНЕРАТОРНОЙ ЛАМПЫ | 2015 |

|

RU2622549C2 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2007 |

|

RU2333299C1 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ МЕТАЛЛА | 2003 |

|

RU2256538C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО СЛОЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНА ИЛИ ЕГО СПЛАВА | 2015 |

|

RU2600294C1 |

Изобретение относится к способам формирования износостойких покрытий из карбида титана на поверхности изделий из титана или его сплава и может быть использовано для нанесения покрытий на детали и инструменты, работающие в условиях интенсивного износа. Способ включает размещение изделия, подключенного к отрицательному полюсу источника тока, в ванне под слоем водородсодержащей жидкости. При этом в жидкость погружают торец анода из углеродсодержащего материала, размещая его с зазором относительно обрабатываемой поверхности. Затем осуществляют формирование плазменного канала в упомянутом зазоре с образованием водородной плазмы в локальном объеме на участке контакта поверхности изделия и плазменного канала. В результате происходит образование на поверхности изделия карбида титана при термохимическом взаимодействии атомов углерода из материала анода, эродирующего под действием ионизации в плазме, с атомами титана из материала изделия. Технический результат - повышение адгезии и однородности покрытия, возможность нанесения покрытия на большую площадь изделия. 2 ил.

Способ формирования износостойкого покрытия из карбида титана на поверхности изделия из титана или его сплава, включающий размещение изделия, подключенного к отрицательному полюсу источника тока, в ванну под слоем водородсодержащей жидкости, в которую погружают торец анода из углеродсодержащего материала, размещая его с зазором относительно обрабатываемой поверхности, формирование плазменного канала в упомянутом зазоре с образованием водородной плазмы в локальном объеме на участке контакта поверхности изделия и плазменного канала и образование на поверхности карбида титана при термохимическом взаимодействии атомов углерода из материала анода, эродирующего под действием ионизации в плазме, с атомами титана из материала изделия.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ЖЕЛЕЗНЫХ И ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2106429C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2005 |

|

RU2295578C2 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2011-07-20—Публикация

2009-03-23—Подача