Настоящее изобретение относится к сепарирующим механизмам, используемым, в частности, в мялках-волокноотделителях, таких как применяются для извлечения годного к употреблению волокна из стеблей или листьев определенных растений, таких как семенные растения, и в частности для измельчения волокна из сменного льна сразу после удаления льняного семени.

Давно известно, что льносмола, оставшаяся после удаления семян, содержит волокно, которое после отделения от соответствующего мягкого древесного вещества может использоваться в различных целях. Например, его можно использовать в производстве бумаги, и его можно отформовать в волок, который, например, можно было бы использовать как ковровое покрытие или можно было бы спрясть для получения ткани или фитиля для впитывания масла. Однако известные способы отделения волокна или требуют значительных затрат труда или сравнительно неэффективны, и вследствие этого льносмолу часто расценивают как отходы производства, подлежащие сжиганию (что в настоящее время не разрешено или даже является незаконным) или удалению иным образом. Другие способы удаления, отличные от жигания, могут вызвать затруднения, поскольку вследствие большого объема и большой длины льносоломы ее трудно измельчать и вносить в почву, и для разрушения ее под действием почвенных организмов может потребоваться несколько лет в том случае, если ее закапывают в землю.

По известному способу извлечения волоком из льносмолы солому сначала "вымачивают" в больших количествах воды, а затем ее треплют в устройстве с ручным приводом для удаления нежелательного материала, известного как костра. Этот способ позволяет получать высококачественное волокно, но он чрезвычайно медленный. Известен механизированный способ, в котором солома последовательно пропускается через одну или более пар плющильных валков, затем через ряд волокноотделяющих валков, диаметры которых уменьшаются в направлении перемещения соломы, к паре выводных валков и оттуда через ротационный битер (трепало), который расположен над решеткой, через которую проходят отходы к транспортирующей трубе, причем эта последняя часть процесса выполняется с помощью пневматики. Различные группы валков выполнены рифленными, и процесс отделения волокна от костры осуществляется в результате фактического захватывания соломы между рядом взаимодействующих зубчатых колес [1]

В другом механическом сепарирующем устройстве, имеет место аналогичный процесс, при котором солома пропускается между группами образующих зацепление зубчатых колес для отделения волокон от костры. В этом устройстве солома в некоторой степени выравнивается в направлении перемещения, до попадания в плющильные зубчатые колеса, проходя над решеткой, через которую проходят шипы, установленные на вращающихся колесах, причем скорость вращения колес увеличивается по мере приближения волокна к плющильным зубчатым колесам. Валок с шипами (то есть валок, от поверхности которого отходит множество шипов) вычесывает волокно из материала, выходящего из плющильных валков и оно собирается в то время как костра отводится и собирается отдельно [2]

Практика показала, что эти механизированные способы извлечения волокон имеют недостатки и что волокна, получаемые таким путем, рядом специалистов в данной области расцениваются как худшие по качеству по сравнению с теми, которые получают с помощью устаревших процессов вымачивания и отделения в устройстве с ручным приводом.

Это обусловлено рядом причин.

Поскольку очевидно, что выравнивание соломы перед тем, как она пропускается через плющильные валки, имеет положительный эффект, было обнаружено, что в таких устройствах [2] солома стремится в большой степени перемещаться по вершинам шипов, чем позволять шипам проходить сквозь нее.

Наиболее близкими аналогами заявленного изобретения являются устройство для разделения волокна и костры, содержащее дозирующий валок с шипами и валок с шипами для окончательного отделения, выполненные с возможностью вращения и противоположных направлениях при их нахождении в наиболее близких друг к другу положениях и имеющих стационарные положения опор, причем валок для окончательного отделения расположен рядом с кожухом и рядом с имеющимся съемным валком с шипами, а также мялка-волокноотделитель, включающая устройство для разделения волокна и костры, содержащее дозирующий валок с шипами для окончательного отделения, выполненные с возможностью вращения в противоположных направлениях при их нахождении в наиболее близких друг к другу положениях и имеющие стационарные положения опор, причем валок для окончательного отделения расположен рядом с кожухом устройства, и рядом с имеющимся съемным валком с шипами [3]

Установлено, что использование образующих зацепление зубчатых валков в известном устройстве для разрушения связи между волокнами и другим материалом может привести к ряду проблем. Костра, отделяющаяся от волокон, склонна к забиванию зубчатых валков, а также к созданию затворов между соседними группами зубчатых валков, влияя таким образом на эффективность работы устройства или даже приводя в его остановке. Кроме того, пропускание соломы через зубчатые валки приводит к ослаблению волокон, так что они становятся вялыми, и в результате они стремятся опуститься вниз в пространства (полости) между соседними группами зубчатых валков, что снова приводит к потери хороших, годных к употреблению волокон и к радиусу заклинивания оборудования. Кроме того, эти известные устройства не обеспечивают никакой возможности регулирования качества конечного волокнистого продукта, чтобы учитывать, например, различные типы поступающей соломы или различные требования к выпускаемому продукту, как например, требование, заключающееся в том, что в волокне должна оставаться определенная доля костры. Когда волокно и костра задаются сразу в требуемом соотношении, их распределение в продукте значительно более равномерное, чем в том случае, когда делается попытка повторно смешать волокно и костру после разделения.

Технический результат, достигаемый в предлагаемом изобретении. Заключается в улучшении качества получаемого волокна и в регулировании количества выделяемой из волокна костры.

Для получения данного технического результата в устройство для разделения волокна и костры, содержащем дозирующий валок с шипами и валок с шипами для окончательного отделения, выполненные с возможностью вращения в противоположных направлениях при их нахождении в наиболее близких друг к другу положениях и имеющие стационарные положения опор, причем валок для окончательного отделения расположен рядом с кожухом и рядом с имеющимся съемным валком с шипами, в кожухе имеется множество прорезей, а съемный валок выполнен с возможностью вращения в любом направлении и имеет регулируемоме относительно валка для окончательного отделения положение опор.

Устройство содержит питатель, расположенный на стыке дозирующего валка и валка для окончательного отделения.

Расположенные рядом с валками поверхности питателя изогнуты.

Форма поверхности питателя, расположенной рядом с валком для окончательного отделения, по существу, соответствует форме поверхности этого валка.

Радиус кривизны поверхности питателя, расположенной рядом с дозирующим валком, больше радиуса кривизны поверхности этого валка.

В мялке-волокноотделителе, включающей устройство для разделения волокна и костры, содержащее дозирующий валок с шипами и валок с шипами для окончательного отделения, выполненные с возможностью вращения в противоположных направлениях при их нахождении в наиболее близких друг к другу положениях и имеющие стационарные положения опор, причем валок для окончательного отделения расположен рядом с кожухом устройства и рядом с кожухом устройства и рядом с имеющимся съемным валком с шипами, в кожухе устройства имеется множество прорезей, а съемный валок выполнен с возможностью вращения в любом направлении и имеет регулируемое относительно валка для окончательного отделения положение опор.

В мялке-волокноотделителе устройство для разделения волокна и костры содержит питатель, расположенный на стыке дозирующего валка и валка для окончательного отделения.

Расположенные рядом с валками поверхности питателя изогнуты.

Форма поверхности питателя, расположенной рядом с валком для окончательного отделения, по существу, соответствует форме поверхности этого валка.

Радиус кривизны поверхности питателя, расположенной рядом с дозирующим валком, больше радиуса кривизны поверхности этого валка.

Мялка-волокноотделитель включает расположенный перед устройством для разделения волокна и костры по направлению обработки материала плющильный механизм, содержащий, по меньшей мере, две пары взаимодействующих валков, каждый из которых имеет ступицу с множеством зубьев, направленных от ее круговой поверхности, а пары взаимодействующих валкой установлены на несущей конструкции в виде открытого каркаса, причем каждый зуб, по меньшей мере, в самой наружной своей части, выполнен в виде плоской пластины, расположенной под углом относительно радиуса ступицы, ее кромка параллельна оси валка, и при нахождении взаимодействующих валков в наиболее близких друг к другу положениях, пластины на одном из них расположены в промежутках между пластинами на другом.

Мялка-волокноотделитель включает выравнивающий механизм, имеющий множество пальцев, проходящих наружу от рамы и установленных с возможностью из приведения в движение вокруг бесконечной направляющей в корпусе, приводной механизм, включающий множество передаточных механизмов со шкивами внутри корпуса, приходящих последовательно вдоль длины направляющей, причем соседние передаточные механизмы со шкивами перекрываются линейно, находясь рядом с друг другом, каждый передаточный механизм со шкивами имеет бесконечную ленту, на которой установлено множество пластин для привода пальцев, каждая из которых приспособлена для контакта с приводными поверхностями, прикрепленными к пальцам и проходящими внутри корпуса, и приводное средство для приведения передаточных механизмов со шкивами в движение с последовательно увеличивающимися скоростями, с возможность приведения пальцев в движение вдоль длины рамы с возрастающей скоростью.

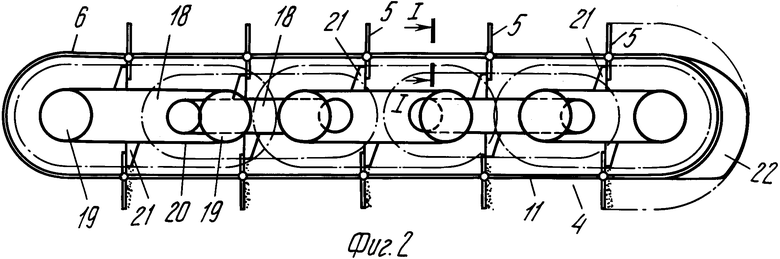

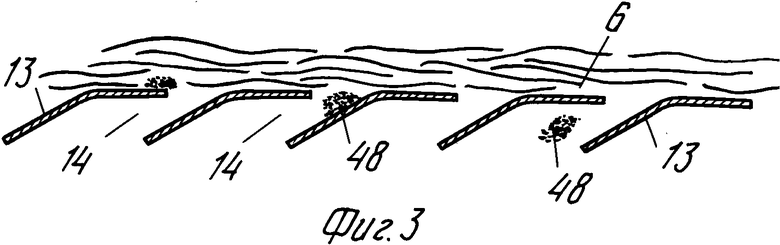

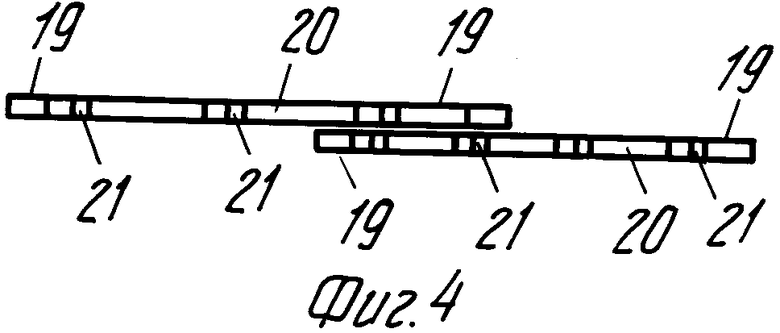

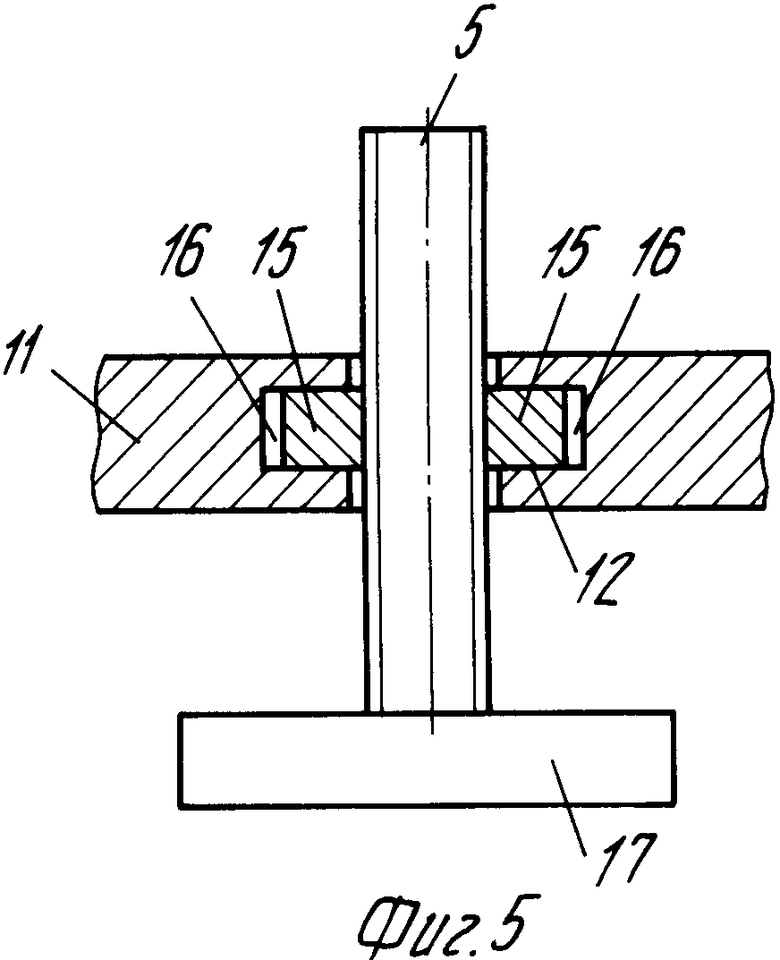

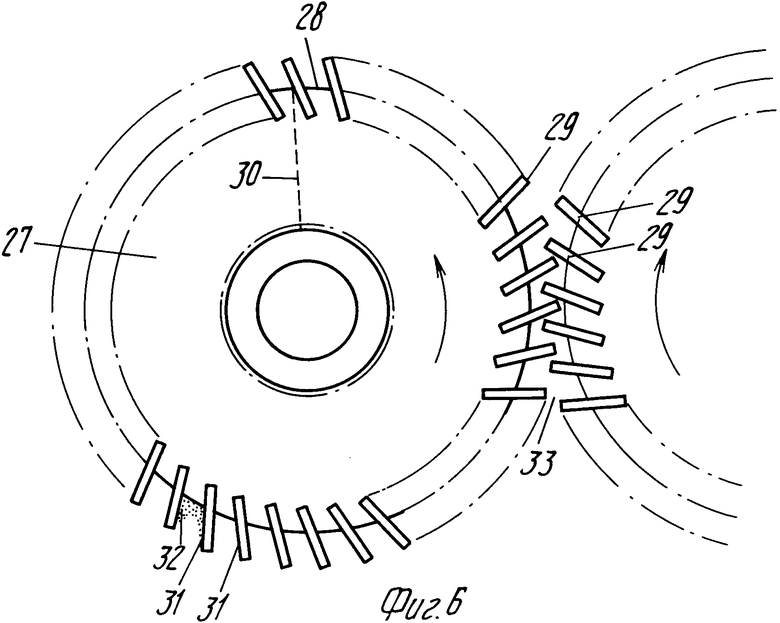

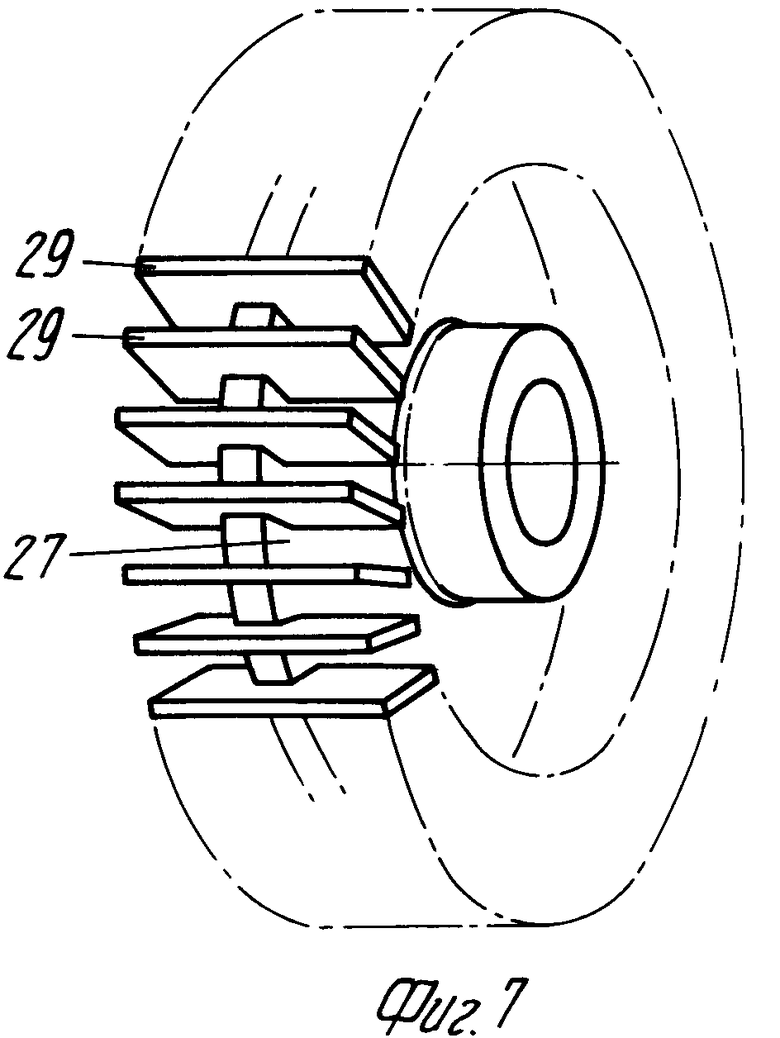

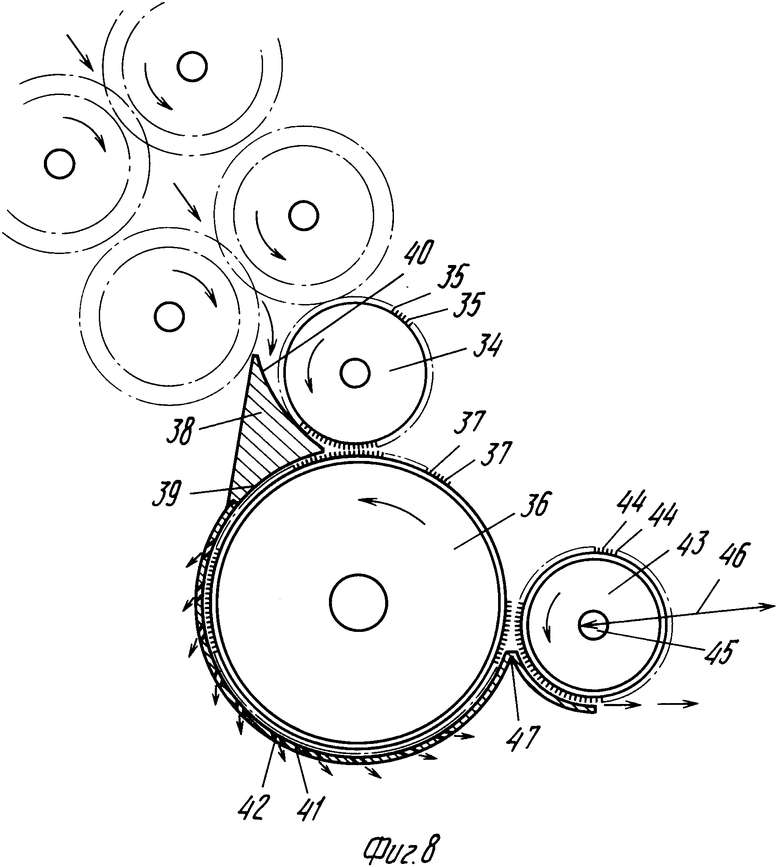

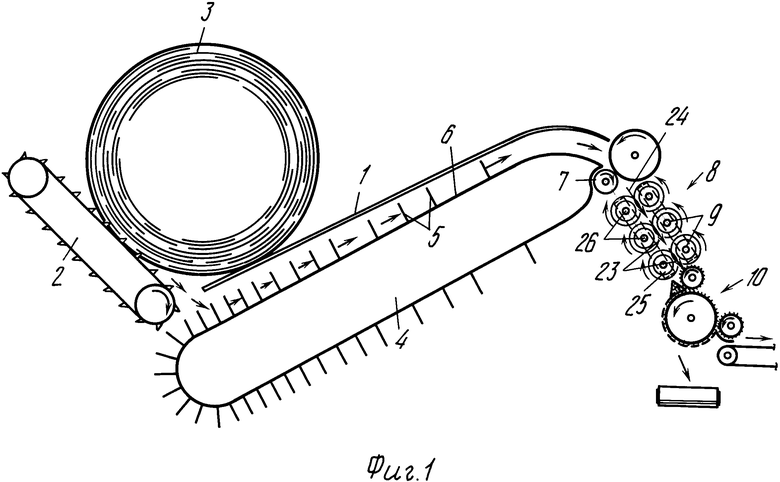

На фиг. 1 вертикальная проекция мялки-волокноотделителя; на фиг. 2 - вертикальная проекция выравнивающего механизма мялки; на фиг. 3 часть механизма по фиг. 2; на фиг. 4 вид сверху на часть механизма по фиг. 2; на фиг. 5 вид сбоку по линии 1 1 на фиг. 3; на фиг. 6 схема пары плющильных валков, используемых в мялке; на фиг. 7 вид в аксонометрии части валка по фиг. 6; на фиг. 8 вертикальная проекция устройства для разделения волокна и костры.

Мялка-волокноотделитель (фиг. 1) имеет пластину для регулирования загрузки и подающий механизм 2, который может представлять собой, например, зубчатую цепь, на которую опирается тюк 3 подаваемого материала, подлежащего обработке. Несмотря на то, что тюк 3 с подаваемым материалом может быть любой формы, он предпочтительно располагается так, что материал в нем располагается как можно ближе к желательному конечному выровненному положению. Материал из тюка 3 подается на выравнивающий механизм 4, который имеет множество пальцев 5, которые выступают через раму 6 и которые приспособлены для того, чтобы при транспортировке перемещаться вдоль длины рамы 6 с возрастающей скоростью. Солома, проходящая вдоль выравнивающего механизма 4, укладывается параллельно и затем через пару питающих валков 7 подается к установленному на несущей конструкции в виде открытого каркаса плющильному механизму 8 особым образом сконструированных плющильных вальцов 9. Пары валков 9 наклонены под углом примерно в 45o к горизонтали, и волокна (с прикрепленной и сопутствующей кострой) проходят по последней пары валков 9 к устройству для разделения волокна и костры 10.

Выравнивающий механизм 4 (фиг. 2) имеет корпус 11, вокруг которого проходит, по меньшей мере, одна бесконечная направляющая 12 (фиг. 5), по которой перемещается множество пальцев 5, которые проходят через раму 6, которая может быть частью корпуса 11 (как показано на фиг. 2) или отдельной деталью, расположенной рядом с корпусом 11. В том случае, когда рама выполняется отдельно от корпуса 11, она рациональным образом (фиг. 3) может быть выполнена в виде решетки из листового материала 13, в которой выполняется множество прорезей 14 в виде жалюзи. Каждый палец 5 (фиг. 5) может иметь прикрепленные к нему втулки или центрирующие буртики 15, которые перемещаются в пазах 16, отходящих от направляющей 12 в корпусе 11. К каждому пальцу 5 прикреплена приводная поверхность 17, которая проходит внутри корпуса 11. Множество передаточных механизмов 18 со шкивами 19 расположено внутри корпуса 11 и проходит последовательно вдоль него, причем соседние передаточные механизмы со шкивами перекрываются линейно, находясь рядом друг с другом, как показано на фиг. 4. Каждый передаточный механизм 18 включает два шкива 19, на которых установлена бесконечная лента 20, которая может представлять собой, например, цепь, на которой установлено множество пластин 21 для привода пальцев 5, причем эти пластины 21 для привода предпочтительно установлены эксцентрично. Каждый передаточный механизм 18 со шкивами связан с приводным средством (на черт. не показано); эти приводные средства могут иметь общий источник энергии, такой как двигатель внутреннего сгорания или электродвигатель, действующий через ряд редукторов. Обычно имеется множество бесконечных направляющих 12, каждая из которых имеет связанные с ней пальцы 5 и группы передаточных механизмов 18 со шкивами 19.

При использовании выравнивающий механизм 4 предпочтительно установлен на мялке-волокноотделителе наклонно вверх в направлении перемещения соломы (фиг. 1). Приводной механизм обеспечивает приведение бесконечных лент 20 в движение с последовательно увеличивающимися скоростями вдоль длины корпуса 11. Пластины 21 для привода пальцев воздействуют на приводные поверхности 17 для привода пальцев 5, приводя их в движение вдоль направляющей 12. Когда каждая из пластин 21 для привода пальцев доходит до конца своего отдельного передаточного механизма, она отходит от приводной поверхности 17, которая теперь будет контактировать с пластиной 21 для привода пальцев, установленной на соседнем и движущемся более быстро передаточном механизме 18 со шкивами, вследствие того, что соседние передаточные механизмы 18 со шкивами расположены рядом друг с другом (бок о бок) и перекрываются линейно. На конце рамы 6 пальцы будут перемещаться вокруг конца корпуса в паз, образованный кольцевой плитой 22. Когда солома подается на раму 6 из падающего механизма 2, она будет смещаться вдоль по раме и выравниваться на ней под действием движущихся с возрастающей скоростью пальцев 5. Когда рама 6 выполнена в виде жалюзи, как показано на фиг. 3, значительная часть посторонних предметов, таких как камни и комки грязи, будет проваливаться сквозь жалюзи 14. На своем обратном пути пальцы 5 будут проходить от более быстро к более медленно движущимся передаточным механизмом 18 со шкивами, отсюда вытекает целесообразность эксцентричной установки пластин 21 для привода пальцев 5 на цепях 20.

Можно осуществить дополнительное выравнивание соломы, которая лежит поперек транспортера, путем введения разности скоростей между наружными и внутренними пальцами 5, альтернативно или дополнительно можно было бы установить стационарные пальцы, например, наклоненные в сторону, противоположную перемещению подвижных пальцев на центральной части пластины 1 для регулирования загрузки.

От выравнивающего механизма выровненная солома подается через пару питающих валков 7 к плющильному механизму 8, которое содержит три пары 2, 3 плющильных валков 9, установленных таким образом, что траектория 24 перемещения материала через них наклонена под углом к вертикали, причем угол составляет, например, 45o. Плющильные валки 9 установлены на несущей конструкции типа открытого каркаса, то есть они могут быть, например, установлены на каркасе, состоящем только из опорных стержней, как показано пунктирными линиями и обозначено поз. 25, на которых установлены оси 26 плющильных валков 9. Каждый плющильный валок 9 (фиг. 6, 7) имеет ступицу 27, от окружной поверхности 28 которой выступает множество зубьев, выполненных в виде расположенных на равных расстояниях друг от друга пластин 29, каждая из которых установлена под углом относительно радиуса 30 ступицы 27, предпочтительно под таким углом, что если бы окружная поверхность содержала бы такое же количество зубьев зубчатого колеса, что и количество пластин 29, то соответствующая сторона 3 каждой пластины была бы касательной к поверхности зубчатого колеса, как показано поз. 33 на фиг. 6. При такой конструкции солома, проходящая через данный механизм, будет расплющиваться между стороной зуба одного валка и вершиной другого валка. Пары плющильных валков 9 расположены рядом друг с другом так, что пластины 29 на них перекрываются, как показано поз. 33 на фиг. 6. Предусмотрены средства для привода (на черт. не показаны), по меньшей мере, одного, но предпочтительно обоих валков 9 из каждой пары. Когда плющильные валки 9 приводятся независимо друг от друга, это позволяет регулировать взаимодействие пластин 29 в зоне окружности, когда они перекрываются. Аналогичным образом конструкция (на черт. не показана), на которой установлены оси 26 плющильных валков 9, может быть выполнена с возможностью регулирования положения таким образом, что можно будет регулировать расстояние между каждой парой плющильных валков 9.

Из плющильного механизма 8 солома, состоящая теперь из волокон, от которых костра отделена или отсоединена, подается к устройству 10 для разделения волокна и костры (фиг. 8). Это устройство состоит из дозирующего валка 34 с шипами 35, расположенного рядом с валком 36 для окончательного отделения, имеющим шипы 37. Предусмотрены средства (на черт. не показаны) для привода валков 34, 36 во вращение в противоположных направлениях. Питатель 38 расположен рядом с валками 34, 36 и имеет первую сторону 39, расположенную рядом с валком 36 и изогнутую таким образом, чтобы по существу соответствовать его поверхности, в то время как вторая поверхность 40, расположенная рядом с дозирующим валком 34, имеет радиус кривизны несколько больший по сравнению с радиусом кривизны валка 34. Сепарирующий кожух 41, имеющий прорези 42 для костры, проходит от конца поверхности 40 по окружности вокруг, например, половина валка 36 для окончательного отделения 4 конца кожуха 41 расположен съемный валок 43, имеющий шипы 44, который имеет ось 45, приспособленную для того, чтобы (с помощью непоказанных средств) приводиться во вращение в любом направлении и смещаться, как показано поз. 46, для регулирования его положения относительно валка 36 для окончательного отделения. У стыка валков 36, 43 кожух 41 может быть рациональным образом отогнут, как показано поз. 47, чтобы располагаться рядом с окружной поверхность съемного валка 43, когда ось 45 расположена так, что валки 36 и 43 оказываются в наиболее близком друг к другу положении.

При работе устройство согласно изобретению действует следующим образом.

Материал из тюка 3, который может быть любой формы, подается с помощью механизма 2 к решетке 13 рамы 6 и затем транспортируется вдоль нее и выравнивается на ней за счет движения пальцев 5 с возрастающей скоростью. Сыпучий материал 48, такой как, например, камни в соломе, будет до некоторой степени вычищен из соломы путем падения через прорези 14. Затем выровненная солома подается через питающие валки 7 к плющильному механизму 8 и пропускается через него, в результате чего часть костры отделяется от волокон, а часть разрушается, но остается прикрепленной к волокнам. В зависимости от особенностей конструкции плющильного механизма 8 может отрегулировать положения плющильных валков 9 с целью оптимизации конструкции для обеспечения возможности обработки материала различного качества из тюка 3. Во время этой операции определенное количество костры будет отделено от волокон, и благодаря тому, что плющильный механизм 8 установлен на несущей конструкции в виде открытого каркаса. Эта костра может свободно выпадать без захватывания ее между соседними группами валков 9. Подобным же образом благодаря тому, что валки 9 выполнены с пластинами 29, а не с зубьями зубчатых колес, пространство между соседними пластинами 29 не забивается отделенной кострой. В конце солома, в которой остающаяся еще костра лишь слабо прикреплена к волокнам, передается к устройству для разделения волокна и костры 10. Дозирующий валок 34 направляет материал над листовым питателем 38 на валок 36 для окончательного отделения, который направляет его вокруг себя к съемному валку 43. Во время прохождения материала вокруг валка 36 для окончательного отделения большая часть костры отделяется через прорези 42 в кожухе 41. Далее материал поступает к съемному валку 43, положение которого относительно валка 36 для окончательного отделения, а также скорость и направление вращения регулируются, чтобы соответствовать каким-либо определенным требованиям. Например, в то время как устройство может рациональным образом, преимущественно, использоваться для выпуска волокна, почти полностью свободного от костры, время от времени может потребовать оставить определенную часть костры, смешанной с конечным волокнистым продуктом. Свойства материалов таковы, что чрезвычайно трудно путем повторного смешивния отделенных друг от друга костры и волокна получить равномерную консистенцию.

Использование: в мялках-волокноотделителях для изготовления волокна из стеблей и листьев семенных растений, например, льна. Сущность изобретения: устройство для разделения волокна и костры включает в себя дозирующий валок 34 с шипами и валок 36 с шипами для отделения волокна, приспособленные для вращения в противоположных направлениях и имеющие фиксированные положения опор. Валок 36 для окончательного отделения расположен рядом с кожухом 41, в котором имеет множество прорезей 42, и съемным валком 43 с шипами. Валок 43 может вращаться в любом направлении и имеет положение опор, которое может регулироваться относительно валка 36. Питатель 38 на пересечении дозирующего валка 34 и валка 36 для окончательного отделения волокна имеет поверхность 39, расположенную рядом с валиком 36, по существу, соответствующего его поверхности. Поверхность 40 питателя, расположенная рядом с дозирующим валком 34, имеет больший радиус кривизны, чем радиус кривизны дозирующего валка 34. 2 с. и 10 з.п. ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 2121378, кл | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, патент 0209410, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, патент, 1249447, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-20—Публикация

1994-03-04—Подача