Настоящее изобретение относится к высокотемпературному металлическому изделию и способу его получения.

Полезное применение многих материалов ограничено их способностью выносить рабочие условия, так как в неблагоприятных условиях, таких как длительное воздействие высоких температур и чередование температур, которые имеют место в газотурбинных двигателях, ухудшение окружающих условий может быть очень значительным.

В течение многих лет в технологии разработано множество защитных покрытий с целью продления рабочего срока службы и/или повышения максимальной допустимой рабочей температуры многих материалов. Однако, покрытия, выбранные для конкретных применений, например, покрытия, имеющие хорошую устойчивость к окислению или к коррозии, необязательно являются совместимыми с материалом подложки, на которую они наносятся. Во многих случаях имеет место нежелательное взаимодействие между материалом подложки и составом покрытия, в результате чего ухудшаются физические и механические свойства подложки. Разрушение металлических материалов ускоряется при повышенных рабочих температурах.

Образование интерметаллических защитных слоев высокотемпературных компонентов известно из японского патента N 570155364, где прерывистая интерметаллическая фаза PtAl2 толщиной примерно 35-50 μм образуется в результате процесса диффузионного компоновочного алюминирования при температуре 1150oC. Высокотемпературные материалы - такие материалы, которые способны выдержать температуры от 500oC или выше. Этот защитный слой не обеспечивает равномерную защиту для материала подложки.

В публикации международной патентной заявки WO 89/07159 от 10.08.89, кл. С 23 C 28/02 раскрыт способ получения высокотемпературного металлического изделия, включающий осаждение на поверхность высокотемпературного металлического изделия двух слоев, каждый из которых содержит более чем два металла, так что образуются несколько интерметаллических соединений.

Различные образованные интерметаллические соединения обеспечивают различные степени защиты материала подложки. Это защитное покрытие не обеспечивает одинаковую степень зашиты для всего материала подложки.

Техническим результатом настоящего изобретения является создание способа получения высокотемпературного металлического изделия, обеспечивающего равномерное защитное покрытие для высокотемпературных компонентов.

Этот технический результат достигается тем, что в способе получения высокотемпературного металлического изделия, включающем осаждение на поверхность высокотемпературного металлического изделия, по меньшей мере, первого слоя первого металла, осаждение на поверхность изделия, по меньшей мере, второго металла, согласно изобретению, второй слой второго металла осаждают на глубину, достаточную для обеспечения заранее определенного молярного отношения первого и второго металлов, и осуществляют реакционную обработку, обеспечивающую объединение первого и второго металлов, образующих интерметаллический диффузионный запирающий слой.

Термин "металлический" используется для определения подложек, выполненных из металлических, интерметаллических материалов или сплавов.

Согласно настоящему изобретению обеспечивают нанесение устойчивого сплошного равномерного диффузионного запирающего слоя (барьера) в качестве промежуточного покрытия между защитным покрытием и поверхностью высокотемпературного материала подложки. Диффузионный запирающий слой служит предотвращению разрушения в системе защитного покрытия путем сведения к минимуму взаимодействий покрытие/подложка таким образом, что эффективность защитного покрытия поддерживается даже в том случае, если состав покрытия может быть нарушен (изменен) из-за потери в результате поверхностного окисления/коррозии. Диффузионный запирающий слой также способствует сохранению физических и механических свойств подложки благодаря ограничению нежелательных взаимодействий.

В частности, способ основан на образовании на месте сплошного устойчивого диффузионного запирающего слоя посредством последующего нанесения слоем и дальнейшей реакционной обработки подходящего металлического вещества для получения диффузионного запирающего слоя интерметаллической формы. Эта сущность изобретения также распространяется на диффузионные запирающие слои, состоящие из многочисленных интерметаллических слоев, каждый из которых ограничивает диффузию конкретного элемента (или элементов) и необязательно ограничивается образованием одного интерметаллического диффузионного запирающего слоя однородной структуры. Путем подбора соответствующей интерметаллической разновидности взаимная диффузия защитного покрытия через запирающий слой может быть сведена к минимуму.

В некоторых случаях применения может быть выгодно использовать несколько последовательных стадий осаждения с целью образования необходимой толщины первого и второго металлов перед реакционной обработкой.

Можно дополнительно осаждать один или более слоев любого металла и осуществлять реакционную обработку, обеспечивающую образование множества последовательных диффузионных запирающих слоев различных составов, предохраняющих от диффузии благодаря многообразию их разновидностей.

Желательно, чтобы реакционная обработка включала нагревание осажденных слоев до температуры, достаточной для осуществления экзотермической реакции между металлами этого или каждого диффузионного запирающего слоя.

Предпочтительно, чтобы реакционная обработка включала тепловое возбуждение осажденных слоев путем обработки поверхности высокой энергией, например, лазерным лучом или плазмой.

Целесообразно, чтобы для образования полной защитной системы на самый верхний слой диффузионного запирающего слоя или слоев перед реакционной обработкой наносилось конечное покрытие и производилась на месте реакционная обработка образованной полной защитной системы, состоящей из подложки металлического изделия, диффузионного запирающего слоя или слоев и конечного покрытия.

Желательно реакционную обработку осуществлять в условиях давления, не равного давлению окружающей среды.

Указанный технический результат достигается и тем, что высокотемпературное металлическое изделие, согласно изобретению, получено вышеописанным способом и имеет общую толщину диффузионного запирающего слоя или слоев между 0,1 и 10 мкм.

Целесообразно, чтобы общая толщина диффузионного запирающего слоя или слоев была равна от 0,8 до 3,0 мкм.

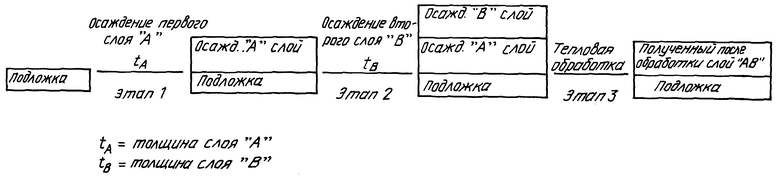

Далее изобретение будет описано с помощью примера со ссылкой на чертеж, который представляет собой схему последовательности этапов, необходимых для реализации способа согласно изобретению.

Как показано на чертеже, фиг. 1, этап 1 представляет осаждение первого слоя металла "A" на подложку. Толщина tA этого первого слоя определяется с учетом общей толщины, необходимой для вступающего в реакцию теплового диффузионного запирающего покрытия и стехиометрической пропорции металла "A", содержащегося в покрытии.

Второй этап представляет собой осаждение второго металла "B" на первый слой, осажденный на первом этапе. Здесь также толщина tB этого второго слоя является функцией толщины для конечного теплового диффузионного запирающего слоя и стехиометрической пропорции содержащегося в нем металла "B".

Этап 3 представляет этап реакционной обработки, в результате которой происходит соединение двух дискретных слоев металлов "A" и "B" в один диффузионный запирающий слой интерметалла "AB".

Принимая во внимание то, что полученный в результате реакции диффузионный запирающий слой AxBy является стехиометрическим интерметаллическим продуктом, для получения нужной стехиометрии он должен содержать пропорциональное количество "x" молей металла "A" и "y" молей металла "B". Если соответствующие значения атомного веса (М) обоих металлов равны MA и MB, а значения их плотности (р)-pA и pB, то в этом случае отношение значений толщины tA и tB должно быть равно такому же отношению, как:

x•MA y•MB

pA pB

Эта взаимосвязь свидетельствует о том, что толщина прямо пропорциональна объему. Кроме того, это свидетельствует о том, что незначительное обеднение или его отсутствие обоих слоев связано с взаимодействиями твердое вещество/газ или твердое вещество/твердое вещество. Там, где имеет место обеднение до определенной степени, должна быть выполнена соответствующая подгонка относительно значений толщины соответствующего слоя или слоев.

Пример 1

Описанный выше способ был успешно применен к подложке титанового сплава, промышленно известного под маркой IМ1834. В этом случае диффузионный запирающий слой был необходим в качестве промежуточного слоя между подложкой и стойким к окислению покрытием. Цель стойкого к окислению покрытия заключалась в предотвращении поступления кислорода, тем самым ограничивая образования хрупкого α- поверхностного слоя, который в противном случая может значительно ухудшить механические свойства титановой подложки.

Последовательность выделенных выше этапов использовалась с целью образования интерметаллического слоя PtAl2 на основе реакции последовательного нанесения Pt и Al слоев с использованием способа распыления при смещении постоянного тока на поверхностном слое.

С целью уменьшения до минимальных значений потенциальных взаимодействий твердое вещество/твердое вещество между материалом подложки и первым металлом "A", особенно ввиду высокого коэффициента диффузии алюминия в титан, слой Pt с относительно низкой диффузией осаждался первым. За ним следовало осаждение слоя Al нужной толщины согласно отношению:

(напомним, что для Pt Al2, x=1 и y=2).

Обеднение внешнего алюминиевого слоя из-за окисления атмосферным воздухом не допускалось за счет того, что реакционная обработка осуществлялась в условиях умеренного вакуума приблизительно при 2,0 • 10-5 бар. В этом случае обработка заключалась в нагревании в течение 2 часов при температуре 750oC. Дифракционный анализ рентгеновскими лучами поверхности диффузионного запирающего покрытия подтвердил, что достигнута необходимая кристаллическая морфология PtAl2.

Образованный таким образом сплошной интерметаллический слой PtAl2 затем покрывался стойким к окислению слоем Ni/Cr 80/20. Окислительная тепловая обработка в течение 100 часов на воздухе при 700oC в последующем показала полную эффективность слоя PtAl2 в качестве диффузионного запирающего слоя для никеля. Более того, травление поверхности подложки не выявило признаков образования α- поверхностного слоя, подтверждая эффективность слоя Ni/Cr в качестве запирающего слоя, препятствуя окислению.

Другими интерметаллическими соединениями, образованными в качестве диффузионных запирающих слоев на подложке IМ1834, являются TiAl и (PtTi3 + TiAl). Подложки на основе никеля также были обработаны по способу настоящего изобретения, при этом PtAl2 служил диффузионным запирающим слоем для каждой из подложек NiCr, NiCrAl, NiAl и Ni.

После образования диффузионного запирающего слоя на подложках NiCr и NiAl и использования системы конечного покрытия каждый образец подвергался окислительной тепловой обработке в течение 80 минут при 1050oC, а также в течение 40 минут при 1150oC. Диффузионный запирающий слой (PtTi3+TiAl) на подложке марки IМ1834 подвергался окислительной тепловой обработке при 700oC в течение 100 часов. Каждая из обработок продемонстрировала эффективность соответствующих диффузионных запирающих слоев.

Подложка для интерметаллических диффузионных запирающих слоев PtAl3, а также TiAl была сформирована из титано-алюминиевых сплавов.

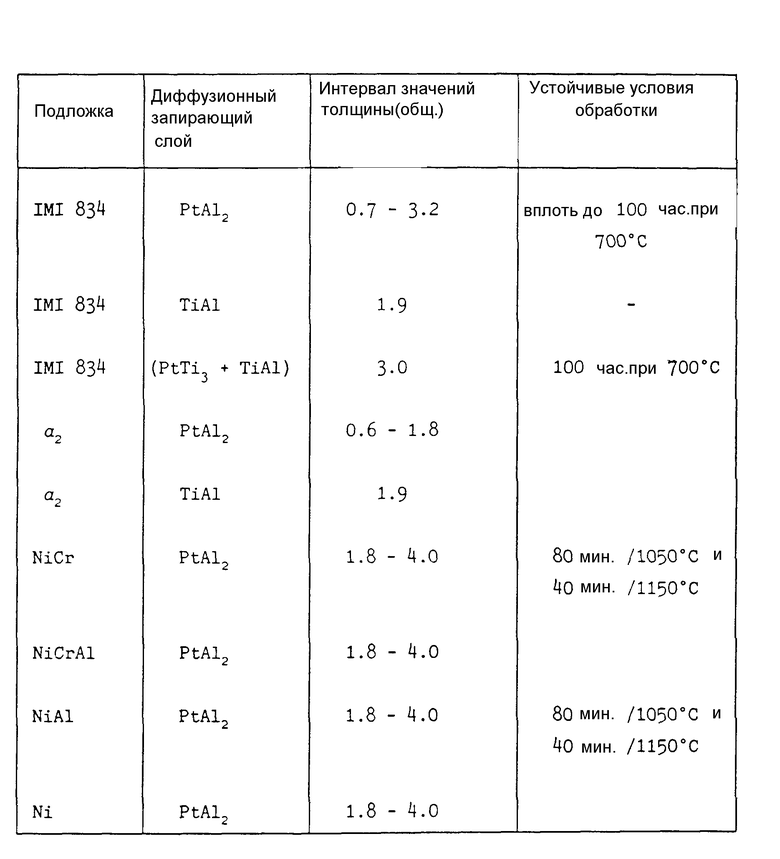

В нижеследующей таблице продемонстрировано образование диффузионного запирающего слоя для конкретных материалов подложки с соответствующей обычной толщиной диффузионных запирающих слоев, а также с эффективными условиями испытания.

Изобретение относится к металлургии, конкретно к способу получения высокотемпературного металлического изделия. Сущность изобретения: способ включает осаждение на поверхность высокотемпературного металлического изделия по меньшей мере первого слоя первого металла, осаждение на поверхность изделия по меньшей мере второго слоя второго металла. Второй слой второго металла осаждают на глубину, достаточную для обеспечения заранее определенного молярного отношения первого и второго металлов, при этом осуществляют реакционную обработку, обеспечивающую объединение первого и второго металлов, образующих интерметаллический диффузионный запирающий слой. Получают высокотемпературное металлическое изделие, которое имеет общую толщину диффузионного запирающего слоя или слоев 0,1 - 10 мкм, предпочтительно от 0,8 - 3,0 мкм. Использование изобретения обеспечивает получение равномерного защитного покрытия для высокотемпературных металлических изделий. 2 с. и 7 з.п. ф-лы, 1 табл., 1 ил.

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Способ получения износостойкого покрытия | 1990 |

|

SU1818356A1 |

| Способ получения многослойных покрытий на восстанавливаемых деталях | 1987 |

|

SU1465226A1 |

| Износостойкое многослойное покрытие | 1988 |

|

SU1680799A1 |

| СПОСОБ МУЛЬЧИРУЮЩЕЙ ОБРАБОТКИ ПОЧВЫ | 1998 |

|

RU2164060C2 |

| US 4946749 A, 17.05.88 | |||

| US 4399199 A, 16.08.83 | |||

| US 4451431 A, 29.05.84. | |||

Авторы

Даты

1999-06-10—Публикация

1994-02-15—Подача