Изобретение относится к горному делу, а именно к устройству укрепления вмещающего очистную выработку (полосу) закладочного (искусственного) массива при послойной выемке (разработке) угольных пластов (месторождений полезных ископаемых) в нисходящем порядке с литой твердеющей закладкой.

Известен способ укрепления кровли выработки анкерной крепью [1] включающий установку в проектное положение анкерных штанг и последующее их закрепление, при этом установку в проектное положение анкерных штанг производят в пространстве отработанного слоя, а последующее закрепление осуществляют путем их замоноличивания при закладке.

Недостатками этого способа являются повышенная трудоемкость и сложность устройства укрепления кровли выработки с помощью анкерной крепи, что ведет к снижению производительности и безопасности производства горных работ при послойной выемке угольных пластов в нисходящем порядке с литой твердеющей закладкой за счет снижения устойчивости потолочины (кровли) этой выработки.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является конструкция укрепления вмещающего очистную выработку (полосу) закладочного (искусственного) массива (или конструкции - устройство для укрепления искусственной кровли-потолочины очистной выработки

полосы), включающая арматуру из металлических полос в виде "гамака" с дополнительной установкой вертикальных стержней из периодического профиля для связки слоев закладочного массива, анкеры и проволоку для удержания стержней [2]

Недостатками этой конструкции устройства для укрепления искусственной кровли-потолочины очистной выработки (полосы) или для укрепления вмещающего очистную выработку (полосу) закладочного (искусственного) массива являются значительная ее трудоемкость и сложность ее конструктивного исполнения. Указанные недостатки приводят к снижению производительности и безопасности ведения горных работ при послойной выемке угольных пластов в нисходящем порядке с литой твердеющей закладкой.

Целью предлагаемого изобретения является упрощение устройства для укрепления вмещающего выработку закладочного (искусственного) массива и снижение трудоемкости работ по установке арматуры со стержнями для обеспечения устойчивости искусственной кровли (потолочины) очистной выработки (полосы), а также повышение производительности и безопасности работ (из-за простоты устройства и сокращения времени на его установку) при послойной выемке угольных пластов в нисходящем порядке с литой твердеющей закладкой.

Поставленная цель достигается тем, что в предлагаемом устройстве (конструкции) для укрепления (армировки) вмещающего выработку закладочного массива, включающим арматуру, содержащую стержни, арматура выполнена в виде балок, установленных поперечно выгнутой выработки, и стержней, которые выполнены с отогнутыми концами, при этом одни отогнутые концы стержней состыкованы с балками.

Совокупность указанных отличительных признаков в ряду существенных аналогичных решений неизвестна. Эти признаки обуславливают новые положительные свойства предложенного изобретения, заключающиеся в том, что при его использовании достигается возможность значительного упрощения устройства для укрепления вмещающего выработку закладочного (искусственного) массива и снижения трудоемкости ведения работ.

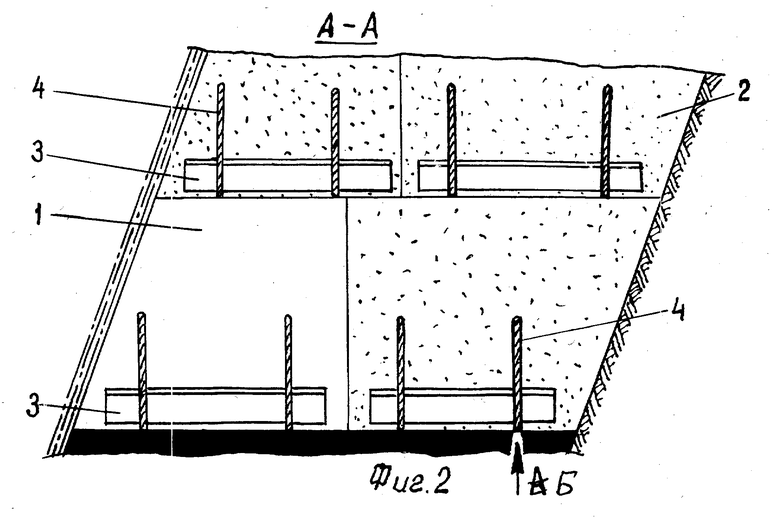

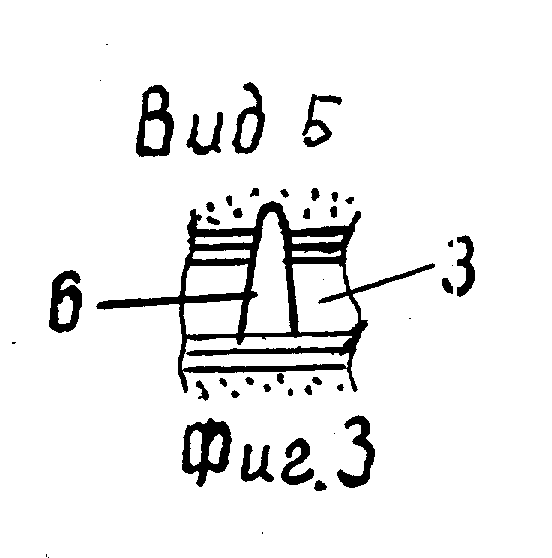

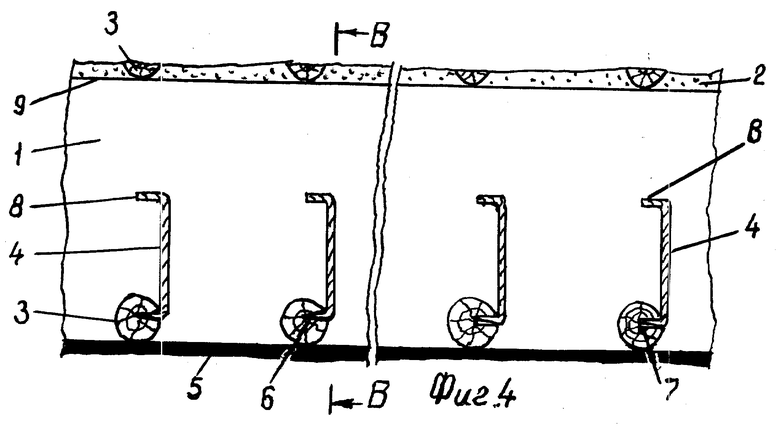

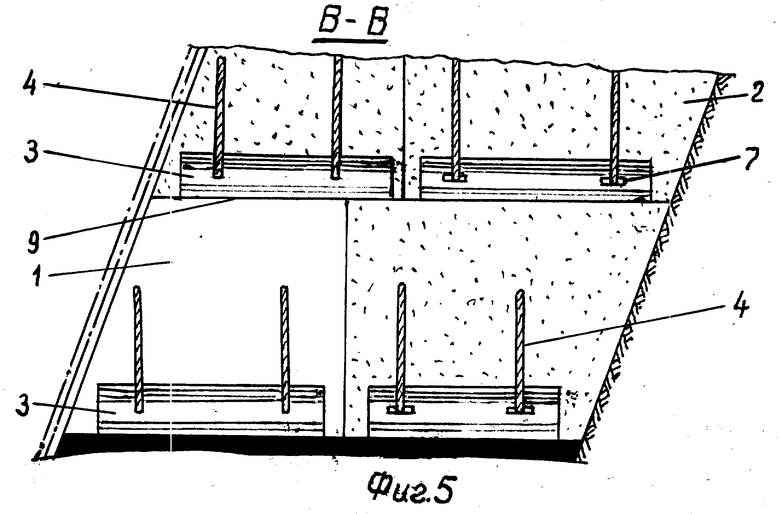

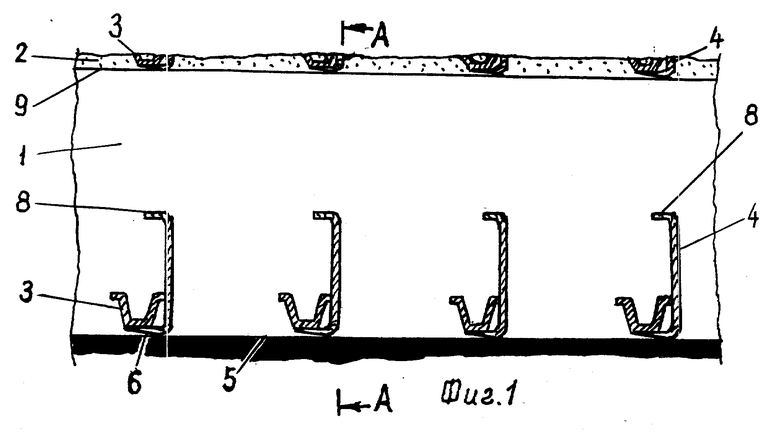

Предлагаемое изобретение поясняется чертежами, где на фиг. 1 показан продольный вид вынутой выработки с установленными в ней балками со стержнями, одни стыковочные концы которых расположены под балками из спецпрофиля; на фиг. 2 разрез А-А на фиг. 1, представляющий устройство укрепления вмещающего выработку закладочного массива; на фиг. 3 вид стыковочного конца стержня по стрелке Б; на фиг. 4 продольный вид вынутой выработки с установленными в ней деревянными балками со стержнями, стыковочные концы которых в одном случае забиты в балки (показано с левой стороны чертежа), а в другом вставлены в заранее подготовленные пазы (отверстия) в балках (показано с правой стороны чертежа); на фиг. 5 разрез В-В на фиг. 4.

Устройство для укрепления вмещающего выработку 1 закладочного (искусственного) массива 2 (для укрепления искусственной кровли потолочины выработки) состоит из арматуры, выполненной в виде балок (лежанов, брусьев) 3 любой формы и материала со стержнями 4. Балки 3 могут быть, например, металлические из спецпрофиля (СВП N 22-27 "Профили горячекатаные СВП для крепления горных выработок" РОСТ 18662-83), которые укладываются на угольные мелочи (не показана) почвы 5 поперечно вынутой выработки (полосы) 1. Стыковочные концы 6 стержней 4 выполнены отогнутыми, клиновыми и плоскими и могут быть свободно установлены под балками 3 или состыкованы с балками 3. Стыковка с балками 3 может осуществляться в случае использования деревянных балок 3 посредством забивки отогнутых клиновых плоских концов 6, либо путем установки их в пазах (отверстиях) 7, выполненных в балках 3. Стержни 4 относительно балок 3 могут располагаться вертикально или наклонно.

На фиг. 1 и 2 стыковочные концы 6 стержней 4 находятся под балками 3 из спецпрофиля и одновременно прижаты ими к почве 5 выработки 1 под действием их собственного веса. Стержни 4 изготовлены из металлического арматурного прутка диаметром 16 мм с периодическим профилем, то есть с рифлением его поверхности, или из любого другого материала. При этом стержни 4 выполнены с отогнутыми концами 6 и 8, причем стыковочные концы 6 стержней 4 выполнены плоскими в виде клиновой "лапки" трапециевидной формы (фиг. 3). На фиг. 4 и 5 показаны стыковочные концы 6 стержней 4, состыкованные с деревянными балками круглого сечения, при этом состыковка в одном случае произведена путем нанесения удара при забивании стыковочных концов 6 стержней 4 в деревянные балки 3 (показано с левой стороны чертежа на фиг. 4 и 5), а в другом случае (показано с правой стороны чертежа на фиг. 4 и 5) путем установки стыковочных концов 6 стержней 4 в заранее подготовленные пазы (отверстия) 7 в деревянных (или металлических) балках 3. Применение деревянных балок и состыковка с ними стыковочных концов 6 стержней 4, как показано на фиг. 4 и 5, позволяет при выемке нижележащей полосы (выработки) 1 исключить зацепление резцами исполнительного органа комбайна балки из спецпрофиля или со стыковочными концами 6 стержней 4.

Стержни 4 могут быть установлены при необходимости с наклоном один к другому по длине балки 3 или по длине выработки 1 и связаны их верхние отогнутые концы 8, например, проволокой (не показано). Отогнутый верхний конец 8 стержней 4 может быть отогнут (изогнут) относительно стыковочного конца 6 этих стержней 4 как в одном направлении, так и в противоположном или под углом 90o. При необходимости жесткой фиксации балок 3 стержни 4 могут устанавливаться поочередно с одной и другой стороны балки по ее длине, а также с одной или другой стороны балки в зависимости от направления выемки выработкой (полосой) 1 в нижележащем слое.

Таким образом, стыковочные концы 6 стержней 4 состыковываются с балками 3 любой формы и материала путем их прижатия этими балками 3 к почве 5 выработки 1, забивания их в деревянные балки или вставляются в заранее подготовленные пазы (отверстия) 7 этих балок 3. Состыкованные стержни 4 с балками 3 удерживаются вертикально и не опрокидываются также за счет сил трения. Так как стыковочные концы 6 стержней 4 выполнены плоскими, то вообще отпадает необходимость в связывании их с балками проволокой, потому что стыковочные концы 6 стержней 4 не позволяют повороту их относительно балок 3 после их состыковки с этими балками 3.

По окончании очистной выемки угля в выработке (полосе) 1 отрабатываемого слоя устанавливают (укладывают) поперечно в ней на почве 5 балки 3, распределяемые по длине вынутой выработки (полосы) 1 в зависимости от необходимой их плотности для создания прочности и устойчивости кровли (потолочины) 9 искусственного закладочного массива 2. Под балки 3 из спецпрофиля вставляют стыковочные концы 6 стержней 4 (фиг. 1 и 2), устанавливаемых примерно вертикально относительно самих балок 3, которые не имеет заранее подготовленных пазов (отверстий) 7, предварительно стыковочные концы 6 стержней 4 забивают в эти деревянные балки (фиг. 4 и 5).

При использовании балок 3 с заранее подготовленными пазами (отверстиями) 7, предварительно их укладывают на почву вынутой выработки (полосы) 1, а затем вставляют в пазы (отверстия) 7 стыковочные концы 6 стержней 4. После этого выработанное пространство выработки (полосы) 1 изолируют с обоих ее сторон перемычками (на чертеже не показаны) и через одну из них подают в эту вынутую выработку (полосу) 1 литую твердеющую смесь (закладку), которая после отвердения прочно удерживает балки 3 со стержнями 4.

Всплытие балок 3 со стержнями 4 не происходит, так как при заполнении литой твердеющей смесью выработанного пространства вынутой выработки 1 осуществляется обволакивание литой твердеющей смесью балок со стержнями, а именно коагуляция (процесс слипания частиц литой смеси между собой и при соприкосновении их с арматурой из балок со стержнями) частицами литой твердеющей смеси балок 3 со стержнями 4 при этом происходит отвердение литой смеси. Силы сцепления (слипания) частиц литой смеси с арматурой из балок 3 со стержнями 4 не позволяют последним (балкам и стержням) смещаться от места их установки.

Даже если предположить, что арматура из деревянных балок 3 со стержнями 4 будет всплывать, то для исключения этого можно установить дополнительный груз на верхние свободные отогнутые концы 8 стержней 4 Это намного проще и менее трудоемко, чем вбивать клинья между балками, так как трудно отыскать месторасположение предыдущей балки в заложенном закладочном массиве, а помимо этого может возникнуть необходимость изменения расстояния между поперечно расположенными балками 3 из-за различия горногеологических условий, которые вызывают необходимость либо в сокращении расстояния между поперечно расположенными балками 3, либо в увеличении. Расположение поперечных балок 3 на разных расстояниях по длине вытянутой выработки (полосы) 1 в горизонтальном слое может возникнуть в одной и той же зоне их расположения из-за разницы в устойчивости боковых пород пласта, а этом случае несовпадения расположения балок в вынутой и заложенной закладкой выработках (полосах) горслоя очевидно.

При этом каждая балка 3 в потолочине 9 вынимаемой выработки (полосы) 1 удерживается не только самим искусственным закладочным массивом 2, но и одновременно стыковочными концами 6 стержней 4, которые также замоноличены в закладочном массиве 2, что в совокупности препятствует обрушению потолочины 9 при выемке угля в нижерасположенной вынимаемой обработке (полосе) 1.

Таким образом, выемку угля в выработке (полосе) 1 нижележащего слоя производят под укрепленной с помощью арматуры из балок 3 со стержнями 4 искусственной кровлей (потолочиной) 9 из затвердевающей закладки, размещенной в отработанном верхнем слое.

Достоинствами предлагаемого устройства для укрепления вмещающего выработку закладочного массива являются:

возможность упрощения предлагаемого устройства из-за простоты установки арматуры из балок со стержнями на почве выработки и стыковки стержней с балками без крепления их проволокой;

возможность снижения трудоемкости при возведении предлагаемого устройства из-за исключения анкерования арматуры из металлических полос и применения для связки проволоки;

значительное повышение несущей способности искусственной кровли (потолочины);

имеется возможность повышения надежности работы исполнительного органа комбайна при выемке угля в выработке нижележащего слоя из-за исключения зацепления резцами исполнительного органа стыковочных концов стержней, так как стыковочные концы стержней могут быть вставлены в заранее подготовленные пазы (отверстия) или забиты в деревянные балки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ПЛАСТОВ УГЛЯ | 1993 |

|

RU2069751C1 |

| Искусственная потолочина очистной выработки | 1981 |

|

SU950923A1 |

| Способ разработки мощных крутопадающих пластов | 1985 |

|

SU1544975A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТЫХ ПЛАСТОВ ГИДРООТБОЙКОЙ С ЛИТОЙ ТВЕРДЕЮЩЕЙ ЗАКЛАДКОЙ | 1993 |

|

RU2084631C1 |

| СПОСОБ УПРАВЛЕНИЯ КРОВЛЕЙ ПРИ РАЗРАБОТКЕ УГОЛЬНЫХ ПЛАСТОВ | 1992 |

|

RU2067174C1 |

| Способ разработки мощного крутого угольного пласта наклонными слоями | 1988 |

|

SU1705569A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТЫХ ПЛАСТОВ ГИДРООТБОЙНОЙ С ЛИТОЙ ТВЕРДЕЮЩЕЙ ЗАКЛАДКОЙ | 1993 |

|

RU2069752C1 |

| Способ возведения искусственных целиков | 1980 |

|

SU909173A1 |

| Способ комбинированной разработки пластовых пологопадающих месторождений полезных ископаемых | 1988 |

|

SU1668667A1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ УГОЛЬНЫХ ПЛАСТОВ | 1991 |

|

RU2018673C1 |

Изобретение относится к области горного дела, а именно к устройству укрепления закладочного искусственного массива при послойной выемке угольных пластов в нисходящем порядке с литой твердеющей закладкой. Сущность изобретения: устройство включает арматуру, содержащую стержни. Арматура выполнена в виде балок, установленных поперечно выработке, и стержней, которые выполнены с отогнутыми концами, при этом одни отогнутые концы стержней состыкованы с балками. 5 ил.

Устройство для укрепления закладочного массива из литых твердеющих смесей, содержащее элементы, параллельные почве закладываемой выработки, и стержни, установленные вертикально, отличающееся тем, что элементы, параллельные почве закладываемой выработки, выполнены в виде балок и установлены поперек выработки, а стержни выполнены с отогнутыми концами, при этом нижние концы стержней состыкованы с балками с возможностью удержания последними стержней в указанном положении.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ укрепления кровли выработки анкерной крепью | 1979 |

|

SU875078A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Хан В.В | |||

| и др | |||

| Основные результаты исследований технологии возведения и свойств закладочного массива из литых твердеющих смесей: Сборник научных трудов | |||

| - Кемерово: Ассоциация "Кузбассуглетехнология", 1991, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1997-12-20—Публикация

1995-11-08—Подача