Изобретение относится к нефтегазодобывающей промышленности, в частности к технологии транспортирования нефтей и газоконденсатов, содержащих сероводород и меркаптаны.

Известен способ транспортировки нефти, содержащей сероводород, по трубопроводу, включающий смешивание сероводородсодержащей нефти с обводненной нефтью, содержащей в водной фазе ионы железа (из расчета 0,6-2,3 г ионов железа на 1 г нейтрализуемого сероводорода) или с водой, содержащей ионы железа и сепарацию попутного газа из смеси нефтей или из нефтеводяной смеси [1]

Известен также способ транспортирования нефти, содержащей сероводород, по трубопроводу, отличающийся от вышеуказанного тем, что отделившийся на концевом участке трубопровода попутный газ пропускают через слой пластовой воды, отделившейся от нефти в процессе ее транспортирования и содержащей ионы железа [2]

Известен также способ транспортирования нефти, содержащей сероводород, по трубопроводу, отличающийся от вышеуказанного (авт.св. N 857630) тем, что в обводненную нефть перед смешением вводят щелочь в количестве, обеспечивающем водородный показатель водной фазы в обводненной нефти до 7-10 единиц [3]

Основными недостатками указанных способов являются образование стойких (стабилизированных образующимся сульфидом железа) эмульсии и пены, приводящее к повышению вязкости газожидкостной смеси, вследствие чего уменьшается пропускная способность (производительность) трубопроводов и сепараторов, увеличиваются перепад давления в трубопроводе и энергозатраты для транспортировки нефти, а также недостаточно высокая эффективность процесса нейтрализации сероводорода. Следствием этого являются потери газа при транспортировании нефти, коррозия трубопроводов и оборудования, а также загрязнение окружающей среды высокотоксичными сернистыми соединениями.

Известен также способ транспортирования нефти, содержащей сероводород, по трубопроводу, включающему предварительную сепарацию сероводородсодержащей нефти; предварительный сброс воды из нефти, содержащей в водной фазе ионы железа, пропускание выделившегося сероводородсодержащего газа через слой отделившейся железосодержащей воды и смешивание нефтей для совместного транспортирования по трубопроводу [4]

Основными недостатками указанного способа являются сложность процесса, связанная с необходимостью проведения предварительной сепарации сероводородсодержащей нефти, предварительного сброса железосодержащей воды и очистки выделившегося попутного газа от сероводорода контактированием железосодержащей водой, а также недостаточно высокая эффективность процесса нейтрализации сероводорода и отсутствие одновременной нейтрализации легких меркаптанов.

Кроме того, для практического осуществления вышеуказанных способов необходимо наличие на месте добычи сероводородсодержащей нефти и железосодержащей нефти и ее одновременная добыча в количествах, обеспечивающих необходимое соотношение ионы железа сероводород (0,6-2,3 г 1 г) для нейтрализации сероводорода, что также значительно усложняет процесс и не всегда практически осуществим в нефтедобыче, а в случае отсутствия на данном месте железосодержащей нефти практическое осуществление вышеуказанных способов становится вообще невозможным.

Известен также способ подготовки нефти к транспорту по трубопроводу, включающий отделение воды, очистку газонефтяной смеси от сероводорода и меркаптанов (при ее транспортировании по трубопроводу) путем последовательного ее диспергирования в двух замкнутых контурах рециркулирующих потоков щелочных абсорбентов с последующей их регенерацией и возвратом, отделение нефти от газа, обессоливание очищенной нефти и ее дальнейшее транспортирование по трубопроводу. При этом в первом контуре для очистки газонефтяной смеси от сероводорода используют моноэтаноламин, а во втором контуре для ее последующей очистки от легких меркаптанов едкий натр [5]

Основными недостатками указанного способа являются сложность процесса (для его осуществления в промысловых условиях), связанная с необходимостью проведения регенерациии двух разных потоков насыщенных абсорбентов - моноэтаноламина и едкого натра, образование трудноутилизируемых (в промысловых условиях) продуктов регенерации насыщенных абсорбентов отходящего сероводородсодержащего кислого газа и легких меркаптанов, трудность отделения насыщенных абсорбентов от нефти, особенно от тяжелой высоковязкой нефти (из-за образования стойких эмульсий) и загрязненность насыщенных абсорбентов с кислыми примесями нефти (нефтяными кислотами, фенолами и т.д.) и самой нефтью, что значительно затрудняет нормальную их регенерацию (вспенивание, унос, низкая степень регенерации). Кроме того, моноэтаноламин обладает достаточно высокой растворимостью в нефти, что приводит к его большим потерям (уносу с нефтью).

Другим существенным недостатком указанного способа является недостаточно высокая степень очистки нефти от сероводорода моноэтаноламином, что приводит к проскокам значительных количеств сероводорода во второй контур на стадию очистки нефти от меркаптанов едким натром, где он необратимо реагирует с едким натром с образованием нерегенерируемых токсичных, коррозионных сульфидов натрия, в результате чего снижается степень очистки нефти от меркаптанов и повышается расход едкого натра.

Вышеуказанные (и другие) недостатки существенно снижают эффективность процесса в целом и препятствуют его практическому использованию в нефтедобыче.

По технической сущности и достигаемому результату наиболее близким к предлагаемому изобретению является способ транспортирования нефти, содержащей сероводород, по трубопроводу, включающий смешивание сероводородсодержащей нефти с обводненной нефтью, содержащей в водной фазе ионы железа (из расчета 0,6-2,3 г ионов железа на 1 г нейтрализуемого сероводорода), введение в смесь нефтей эмульсии водного раствора аммиака и керосинового раствора силикона и сепарацию попутного газа из смеси нефтей после нейтрализации сероводорода на концевом участке трубопровода. При этом в эмульсию водного раствора аммиака и керосинового раствора силикона вводят аммиак из расчета 100-300 г на 1 т пластовой воды, а силикона из расчета 4-50 г на 1 т нефти [1,6]

Основными недостатками указанного способа являются недостаточно высокая эффективность процесса нейтрализации сероводорода и низкая степень очистки попутного газа, нефти от сероводорода и сложность процесса, связанная с необходимостью предварительного приготовления сложной эмульсии водного раствора аммиака и керосинового раствора силикона, а также смешивания сероводородсодержащей нефти с обводненной нефтью, содержащей ионы железа, в заданном соотношении (из расчета 0,6-2,3 г ионов железа на 1 г нейтрализуемого сероводорода). Кроме того, для практического осуществления данного способ необходима одновременная добыча на данном месте (и в необходимых количествах) обводненной нефти, содержащей значительные количества ионов железа, нефтедобыча не всегда и не везде практически осуществима. К тому же смешивание и совместное транспортирование сероводородсодержащей высокосернистой угленосной нефти с обводненной железосодержащей малосернистой девонской нефтью не всегда целесообразно, т.к. ухудшается качество девонской нефти, и поэтому в настоящее время в большинстве случаев сероводородсодержащая угленосная нефть практически уже транспортируется по самостоятельному трубопроводу (без смешивания с обводненной железосодержащей нефтью) для раздельной подготовки на самостоятельных установках подготовки высокосернистой нефти (УПВСН) и последующей раздельной переработки на нефтеперерабатывающих установках и заводах, наиболее приспособленных для переработки высокосернистых тяжелых нефтей.

При этом следует указать, что из-за отсутствия простой, приемлемой для промысловых условий технологии нейтрализации сероводорода в настоящее время сероводородсодержащие нефти транспортируются по самостоятельному трубопроводу без нейтрализации сероводорода, что приводит к быстрому коррозионному разрушению нефтепроводов, частым их прорывам, утечкам сероводородсодержащих нефтей и чрезмерному загрязнению среды высокотоксичными сернистыми соединениями сероводородом и легкими меркаптанами. Следует также указать, что добываемые сероводородсодержащие угленосные (карбоновые) нефти обычно содержат в своем составе значительные количества легколетучих, чрезвычайно токсичных и дурнопахнущих метил-, этилмеркаптанов (для метилмеркаптана ПДК в воздухе рабочей зоны 0,8 мг/м3 и ПДК в воздухе населенных мест 9•10-6 мг/м3), и поэтому с точки зрения охраны окружающей среды одновременная их нейтрализация также является чрезвычайно актуальной задачей. Однако указанный способ не обеспечивает одновременную нейтрализацию легких меркаптанов, что также является одним из его основных недостатков.

Кроме того, введение эмульсии водного раствора аммиака и керосинового раствора силикона не устраняет полностью образования стойких (стабилизированных образующимся сульфидом железа) эмульсии и пены.

Вышеуказанные недостатки существенно снижают эффективность процесса в целом и препятствуют его практическому использованию в нефтедобывающей промышленности.

Целью изобретения является повышение эффективности процесса за счет повышения степени нейтрализации сероводорода и снижения коррозии трубопроводов, оборудования, одновременной нейтрализации высокотоксичных дурнопахнущих легких меркаптанов и уменьшения загрязнения окружающей среды высокотоксичными сернистыми соединениями, а также упрощения способа (исключения необходимости смешивания с обводненной железосодержащей нефтью и возможности образования стабилизированных сульфидом железа стойких эмульсий и пены, необходимости предварительного приготовления сложной эмульсии водного раствора аммиака и керосинового раствора силикона).

Согласно изобретению, поставленная цель достигается описываемым способом транспортировки нефти, содержащей сероводород, по трубопроводу, включающим введение в трубопровод в поток нефти щелочного реагента-нейтрализатора сероводорода, в котором в качестве щелочного реагента используют органический амин или аммиак и в нефтяной поток дополнительно вводят альдегид.

При этом в качестве альдегида вводят формальдегид или 2-фуральдегид (фурфурол) из расчета 1,8-5,0 моль альдегида на 1 моль нейтрализуемого сероводорода.

Кроме того, органический амин или аммиак вводят из расчета 0,9- 4,0 моль на 1 моль нейтрализуемого сероводорода, а в качестве органического амина предпочтительно использовать этаноламин, пропаноламин, N-диметилпропилендиамин, метиламин, этиламин или их смеси.

При этом формальдегид предпочтительно вводят в виде водных растворов (формалина) или в виде раствора в применяемом органическом амине (водноформальдегидаминового раствора). Фурфурол предпочтительно вводят в чистом виде или в смеси с применяемым амином (фурфурольноаминового раствора).

Отличительными признаками предлагаемого способа являются дополнительное введение в поток нефти альдегида в вышеуказанном оптимальном молярном соотношении и применение органического амина или аммиака в найденных оптимальных молярных соотношениях в качестве щелочного реагента.

Указанные отличительные признаки предлагаемого технического решения определяют его новизну и изобретательский уровень в сравнении с известным уровнем техники, т.к. транспортирование сероводородсодержащей нефти по трубопроводу с одновременным введением в нефтяной поток альдегида и органического амина или аммиака в вышеуказанных оптимальных количествах в литературе не описано и позволяет повысить эффективность процесса за счет упрощения способа, повышения степени нейтрализации сероводорода и легких меркаптанов, уменьшения коррозии трубопроводов и оборудования, обеспечивает эффективную транспортировку сероводород и меркаптансодержащей нефти без смешивания с обводненной железосодержащей нефтью.

Необходимость и целесообразность дополнительного введения альдегида, в частности формальдегида или 2-фуральдегида (фурфурола), обусловлены его высокой реакционной способностью в реакциях взаимодействия с сероводородом и меркаптанами при одновременном присутствии органического амина или аммиака, т. е. в реакциях нейтрализации сероводорода и меркаптанов. Целесообразность использования именно формальдегида или 2-фуральдегида (фурфурола) обусловлена также тем, что из альдегидов они являются наиболее доступными и дешевыми продуктами, производимыми отечественной промышленностью в крупнотоннажном масштабе. Кроме того, формальдегид и фурфурол образуются в качестве крупнотоннажных побочных продуктов. Следует указать, что, как показали проведенные исследования, в предлагаемом способе в качестве альдегида с успехом могут быть использованы и другие известные альдегиды, в частности бензальдегид, ацетальдегид и изобутилальдегид. Однако они являются дефицитными и дорогостоящими продуктами, и поэтому практическое применение их в предлагаемой технологии транспортировки больших объемов нефти будет экономически нецелесообразным.

При этом предлагаемое молярное соотношение альдегид сероводород (1,8-5: 1) связано со стехиометрией протекающих реакций нейтрализации сероводорода, легких меркаптанов и является оптимальным, т.к. при молярном соотношении менее 1,8:1 существенно снижается степень нейтрализации сероводорода (и легких меркаптанов), а увеличение молярного их соотношения более 5:1 уже не приводит к дальнейшему существенному повышению степени очистки нефти и попутного газа от сероводорода и меркаптанов, и следовательно, экономически нецелесообразно. Кроме того, увеличение молярного их соотношения более 5:1, т.е. большой избыток (от стехиометрического), нецелесообразно и по той причине, что непрореагировавшийся (избыток) альдегид придает очищенной нефти характерный запах применяемого альдегида.

Необходимость и целесообразность введения в качестве щелочного реагента именно органического амина или аммиака также обусловлены их высокой реакционной способностью в реакциях нейтрализации сероводорода и меркаптанов в присутствии альдегида. Следует указать, что, в отличие от органических аминов и аммиака, такие неорганические щелочные агенты, как едкие натрий, калий, сода и поташ, оказались неэффективными и малопригодными для осуществления предлагаемого способа.

При этом необходимость и целесообразность использования в качестве органического амина именно вышеуказанных аминов (этаноламина, пропаноламина, N-диметилпропилендиамина, метил- и этиламинов) обусловлены их сравнительно более высокой реакционной способностью в реакциях нейтрализации сероводорода и легких меркаптанов и, главное, их доступностью и сравнительно низкой стоимостью. Следует указать, что аммиак также обладает достаточно высокой реакционной способностью, является доступным и сравнительно дешевым продуктом, и поэтому он также может быть использован для осуществления предлагаемого способа. Предлагаемое молярное соотношение амин (аммиак): сероводород (0,9-4: 1) также является необходимых и оптимальным, т.к. при соотношении менее 0,9: 1 не достигается эффективная нейтрализация сероводорода и легких меркаптанов, а увеличение молярного их соотношения более 4:1 уже не приведет к дальнейшему существенному повышению степени нейтрализации сероводорода и легких меркаптанов, и следовательно, экономически нецелесообразно.

Предлагаемый способ апробирован в лабораторных и промысловых условиях. Ниже приведены примеры и результаты проведенных экспериментов и испытаний.

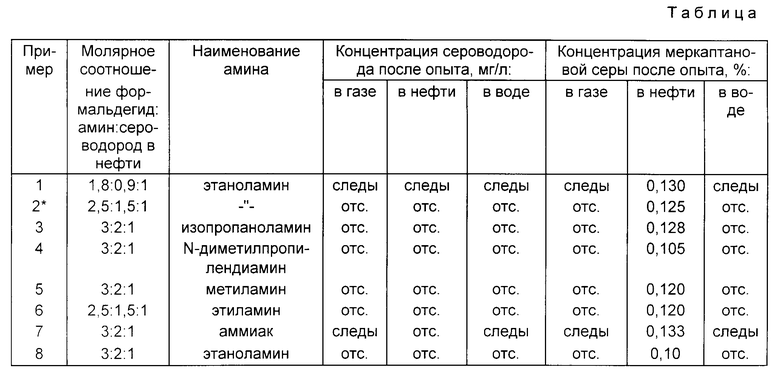

Примеры 1-8. Поступающую со скважин на дожимную насосную станцию (ДНС) высокосернистую тяжелую угленосную нефть отбирают в герметизированные пробоотборники по 2,5 кг нефти плотностью 918 кг/м3, со средним содержанием воды 45% сероводорода 0,055% мас. (или 505 мг/л) и меркаптановой серы 0,135% мас. в том числе легких метил-, этил- и пропилмеркаптанов 0,01% мас. В отобранные пробы сероводородсодержащей нефти дозируют 38%-ый водный раствор формальдегида (формалин метанольный по ТУ 38-60209-43-92), или фурфурол по ГОСТ 10437-71 (пример 8) и органический амин или аммиак. После кратковременного (1 мин) перемешивания нефти моделируют транспортирование нефти по трубопроводу длиной около 2,5 км от ГЗУ до ДНС со средней скоростью 0,2 м/с путем качания на качалке в течение 180 мин при числе качаний 30 в минуту (моделируют слаботурбулентный режим движения нефти в трубопроводе). После моделирования транспортирования нефти осуществляют сепарацию попутного газа из нефти и определяют остаточное содержание сероводорода и меркаптановой серы в газе, нефти и воде потенциометрического титрования при различном расходе альдегида и органического амина или аммиака.

Результаты экспериментов представлены в таблице.

Пример 9. В герметизированный пробоотборник отбирают 2,0 кг сернистого газоконденсата, содержащего 0,035% мас. сероводорода и 0,18% мас. меркаптановой серы, в том числе 0,08% мас. легких метил-, этил- и пропилмеркаптанов. В отобранную пробу газоконденсата дозируют 38%-ый водный раствор формальдегида (формалин) из расчета 5 моль формальдегида на 1 моль сероводорода и N-метилпропилендиамин из расчета 4 моль на 1 моль сероводорода. После кратковременного (1 мин) перемешивания газоконденсата моделируют транспортирование его по трубопроводу длиной около 10 км со средней скоростью 1 м/с путем качания на качалке в течение 180 мин при числе качаний 60 в минуту (моделируют режим движения конденсата в трубопроводе, близкий к турбулентному). После моделирования транспортирования газоконденсата осуществляют сепарацию газа из конденсата и определяют остаточное содержание сероводорода и меркаптановой серы в газе и конденсате методом потенциометрического титрования.

При этом определено, что в газовой фазе сероводород и меркаптаны отсутствуют, в конденсате сероводород также отсутствует и содержание меркаптановой серы составляет 0,092% мас. Степень нейтрализации сероводорода составляет 100% и степень очистки конденсата от меркаптанов 48,9% в том числе от легких меркаптанов до 100% Запах сероводорода и легких меркаптанов в газе и конденсате органолептически не обнаруживается, т.е. при транспортировании по трубопроводу газоконденсат дезодорируется. При этом образование и осаждение смолистых и твердых продуктов реакции нейтрализации сероводорода и легких меркаптанов не наблюдается.

Пример 10. К насосной станции (с насосом марки ЦНС-180/240) с установки подготовки высокосернистой нефти (УПВСН НГДУ "Елховнефть") поступает по трубопроводу обезвоженная и обессоленная угленосная нефть со средней плотностью 900 кг/м3, содержанием воды 0,3% сероводорода 0,053% (475 мг/л) и меркаптановой серы 0,166% в том числе легких меркаптанов 0,015% мас. Во всасывающий трубопровод насоса в поток нефти дозировочными насосами типа НД 1,0 1000/20П дозируют 38% -ый водный раствор формальдегида (формалин метанольный по ТУ 38-60209-43-92) и моноэтаноламин технический (по ТУ 6-02-915-84). Расход перекачиваемой нефти составляет в среднем 116,8 т/ч. Длина трубопровода 28000 м и его условный диаметр 420 мм, время транспортировки нефти по трубопроводу в интервале насосная станция - центральный пункт сбора высокосернистой нефти (ЦПС) 27 ч при средней скорости потока нефти на этом участке 0,287 м/с. Дозировка формалина составляет 250 л/ч и этаноламина 100 л/ч. При этом молярное соотношение формальдегид: сероводород в нефти составляет 1,88: 1 и этаноламин: сероводород 0,91:1. Во время испытаний контролируют концентрацию сероводорода и меркаптанов в газе и нефти на концевом участке трубопровода (на ЦПС), а также перепад давления.

Результаты испытаний показывают, что при транспортировке нефти по трубопроводу в вышеуказанных условиях в газовой фазе сероводород и меркаптаны практически отсутствуют (не определяются), в нефти сероводород также отсутствует и содержание меркаптановой серы составляет в среднем 0,14% мас. Степень нейтрализации сероводорода составляет 100% и степень очистки нефти от меркаптанов 15,7% в том числе от легких меркаптанов до 100% Запах сероводорода и легких меркаптанов в газе и нефти органолептически не обнаруживается, т.е. при транспортировке по трубопроводу нефть дезодорируется. При этом образование и отложение твердых и смолистых продуктов реакций нейтрализации сероводорода и легких меркаптанов, а также повышение перепада давления в трубопроводе не наблюдается.

Данные, представленные в таблице и в примерах 9,10, показывают, что транспортирование сероводородсодержащих нефти и газоконденсата предлагаемым способом обеспечивает практически полную (100%-ую) нейтрализацию сероводорода (без смешивания с обводненной железосодержащей нефтью) и одновременно легких меркаптанов, и следовательно, снижение коррозии трубопроводов и оборудования, уменьшение загрязнения окружающей среды высокотоксичными сернистыми соединениями.

Использование предлагаемого способа позволит повысить эффективность процесса в целом и значительно снизить материальные затраты на транспортирование сероводородсодержащих нефтей и оздоровить окружающую среду в регионах добычи и переработки сернистых нефтей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРАНСПОРТИРОВАНИЯ НЕФТИ | 1996 |

|

RU2092613C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1996 |

|

RU2162728C2 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА | 1997 |

|

RU2118649C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 1996 |

|

RU2108850C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОД- И МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ | 2002 |

|

RU2218974C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И ИХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ И СЕРОВОДОРОДА | 1996 |

|

RU2121492C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2004 |

|

RU2275415C2 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И ИХ ФРАКЦИИ ОТ СЕРОВОДОРОДА | 1996 |

|

RU2107086C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2003 |

|

RU2283856C2 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1996 |

|

RU2107085C1 |

Изобретение относится к нефтегазовой промышленности, в частности к технологии транспортирования нефтей и газоконденсатов, содержащих сероводород и меркаптаны. Цель изобретения - повышение эффективности процесса за счет повышения степени нейтрализации сероводорода и снижения коррозии трубопроводов и оборудования, одновременной нейтрализации высокотоксичных дурнопахнущих легких меркаптанов и уменьшения загрязнения окружающей среды высокотоксичными сернистыми соединениями, а также упрощения способа. Поставленная цель достигается тем, что согласно способу транспортирования сероводородсодержащей нефти, включающему введение в трубопровод в поток нефти щелочного реагента-нейтрализатора сероводорода, в нефтяной поток дополнительно вводят альдегид и в качестве щелочного реагента используют органический амин или аммиак. В качестве альдегида предпочтительно вводят формальдегид или 2- фуральдегид (фурфурол) из расчета 1,8-5,0 моль альдегида на 1 моль нейтрализуемого сероводорода. Органический амин или аммиак вводят из расчета 0,9-4,0 моль на 1 моль нейтрализуемого сероводорода, а в качестве органического амина предпочтительно используют этаноламин, пропаноламин, N-диметилпропилендиамин, метиламин, этиламин или их смеси. Предлагаемый способ позволяет значительно повысить эффективность процесса в целом по сравнению с известным. 3 з. п. ф-лы, 1 табл.

Авторы

Даты

1997-12-20—Публикация

1995-11-29—Подача