Изобретение относится к области химии полимеров, в частности получения последних плазменным методом, и может быть использовано для создания полимеров с различными свойствами.

Известен способ получения полимеров с помощью тлеющего разряда, заключающийся в том, что в область низкого давления подают мономер и создают разряд, при этом происходит распад мономера с образованием ионов, радикалов и, в меньшей степени, с образованием нейтральным атомов. Полимеризация происходит либо на электродах, либо в объеме [1]

Однако при получении полимеров этим способом имеет место низкий весовой выход полимера из-за малого объема поступающего в зону реакции мономера (на 1 см2 не более 5 дм3/с), ограничения места образования полимера площадью подложки, низкой скорости образования полимера (не превышает 60  при больших энергетических затратах (свыше 104 Дж/г).

при больших энергетических затратах (свыше 104 Дж/г).

Ближайшим аналогом заявленного способа является способ получения полимеров, заключающийся в том, что с помощью генератора плазмы на основе каскадного дугового разряда создают плазменный факел в области низкого давления, инжектируют в него мономер и наводят плазменный факел на подложку для образования на ней тонкой полимерной пленки [2]

Как следует из приведенного описания известного способа, при его использовании получают полимер в виде тонкой пленки на подложке, для получения же порошка с полимерным покрытием необходимо со стороны инжекции мономера вводить порошок, например металлический, выполняющий роль подложки. К тому же в соответствии с этим способом для получения полимера необходимо произвести энергозатраты порядка 104.105 Дж на 1 г полученного полимера.

К недостаткам вышеотмеченного способа следует отнести также низкий выход полимера (как по скорости его образования, так и по количеству готового продукта), невозможность получения чистого порошкообразного полимера, а также ограниченность получаемых полимеров по структуре и составу.

Известна установка для получения полимера, содержащая реактор с устройствами для создания низкого давления и ввода мономерного газа и подключенный к нему выходом плазмотрон с патрубком ввода инертного газа [2]

Известной установке присущи низкие скорости взаимодействия мономера с плазмой по сравнению со скоростью образования плазмы, что приводит к низкой скорости образования полимера при больших энергетических затратах (порядка 104.105Дж на получение 1 г полимера), а также низкий коэффициент использования мономера (менее 10%). Кроме того, в указанной установке невозможно получить чистый полимер в виде порошка.

Целью изобретения является разработка способа получения полимера и установки для его осуществления, позволяющих расширить составы получаемых полимеров, как в виде полимерных порошков (без подложек), так и пленок, а также увеличение скорости образования полимеров и повышение степени использования мономеров.

Вышеуказанный технический результат в соответствии с предлагаемым способом достигается тем, что плазму создают неравновесной (со сверхравновесными концентрациями активных частиц: радикалов, ионов, местабилей) из смеси инертного и мономерного газов, полученную плазму и мономерный газ подают в реактор в виде сверхзвуковых потоков с образованием при их взаимодействии ударных волн, при этом для получения полимера с заданными свойствами в зону взаимодействия плазмы и мономерного газа вводят добавки, изменяющие структуру полимера, например SO2, NO2, меркаптаны и др. [3] Как известно, при процессах полимеризации углеводородов, меркаптаны являются аналогами спиртов, от которых отличаются тем, что вместо атома кислорода в радикале, связанном с алкильным радикалом, они содержат атом серы.

Легко отдавая атом водорода при взаимодействии с растущим полимерным радикалом (в результате чего последний превращается в насыщенную молекулу полимера), молекула меркаптана становится инициатором полимерной цепочки.

Полимер может быть осажен на пластинах, установленных в реакторе, при этом для интенсификации процесса указанные пластины могут быть подключены к источнику напряжения.

В соответствии с предлагаемой установкой технический результат достигается тем, что плазмотрон выполнен со смесителем и дополнительным патрубком ввода в последний мономерного газа, при этом патрубок ввода инертного газа подсоединен к вышеуказанному смесителю, и выходным участком. Последний и устройство ввода мономерного газа реактора выполнены в виде сверхзвуковых сопел, причем указанные сопла размещены друг относительно друга с возможностью образования в полости реактора встречных потоков истекающих из сопел сред. При этом реактор может быть снабжен устройством ввода добавок и пластинами для осаживания полимера, подключенными к источнику напряжения.

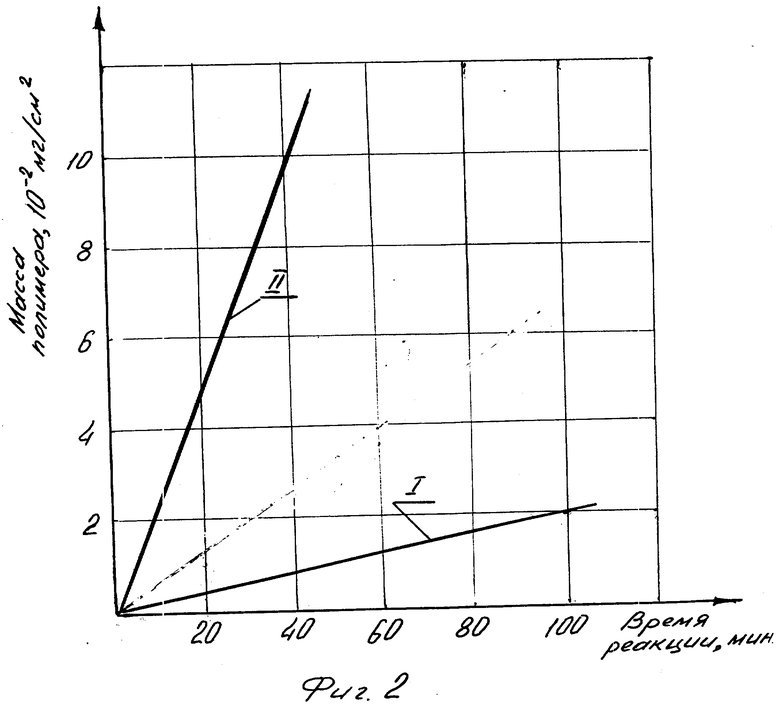

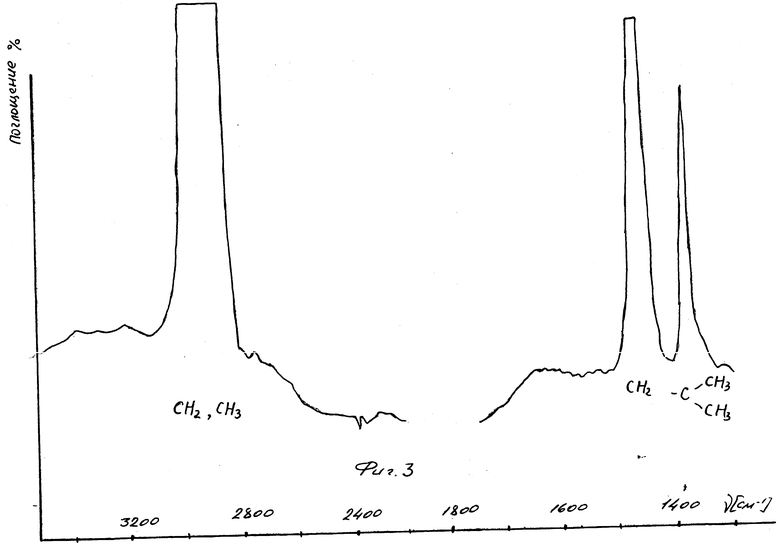

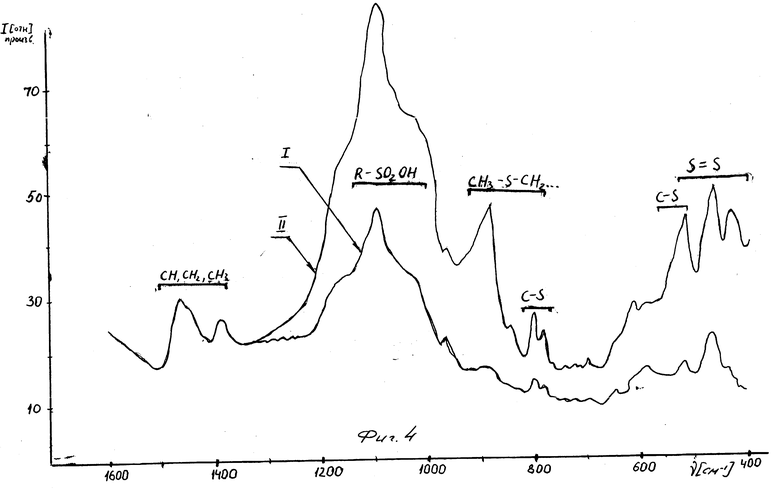

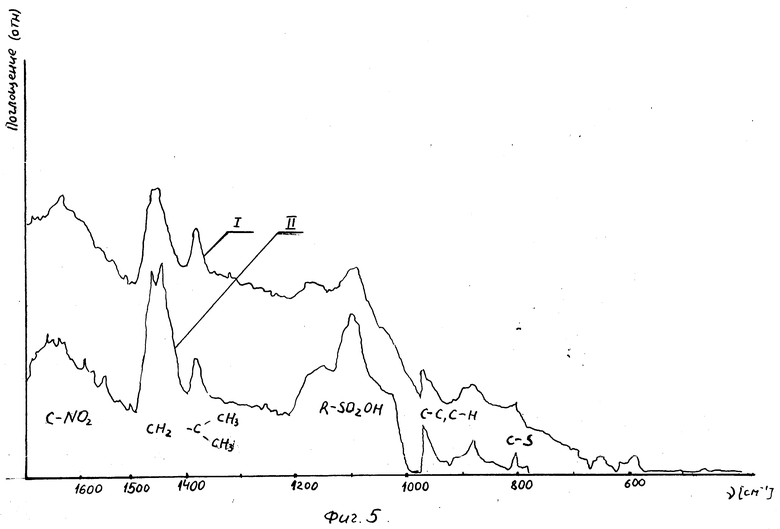

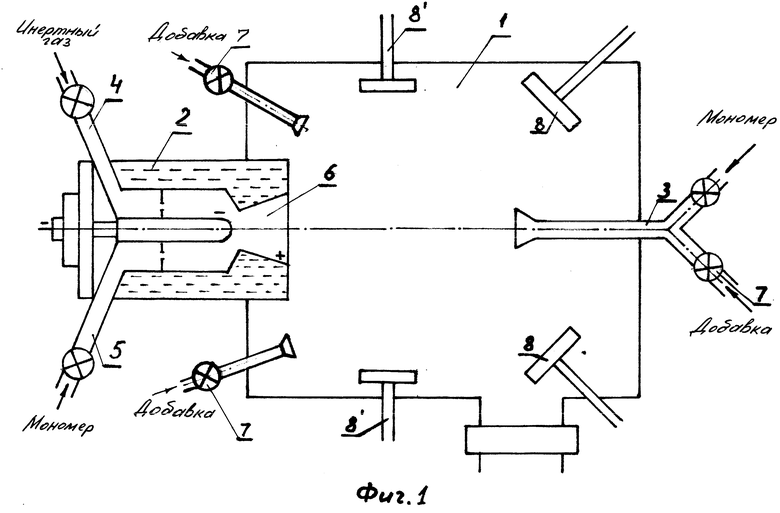

На фиг. 1 показана схема установки для получения полимера; на фиг. 2 - сопоставительные кривые образования полимера по известному 1 и предлагаемому II способам; на фиг. 3 спектры поглощения полимера, полученного при взаимодействии аргоно-метановой плазмы с вдуваемым CH4 (около 30% от плазмы); на фиг. 4 спектрограммы поглощения полимеров, полученных при взаимодействии смеси CH4 -SO2-CH3SH c аргоно-метановой плазмой при различных концентрациях вышеуказанной смеси (5.10% по отношению к метану); на фиг. 5 спектрограммы поглощения полимеров, полученных при взаимодействии аргоно-метановой (1) и криптоно-метановой (2) плазм с метаном и добавками: SO2 и меркаптан (не более 5% по отношению к метану);

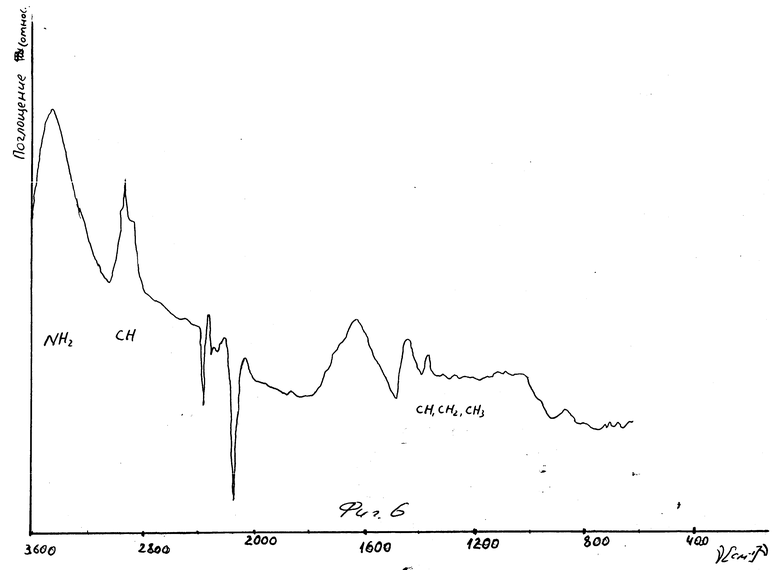

на фиг. 6 спектр поглощения полимерной пленки, полученной на основе аргоно-метановой плазмы;

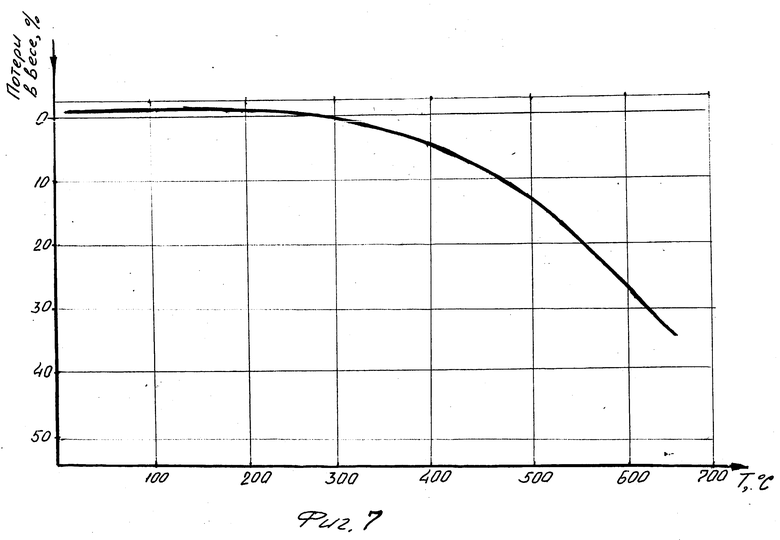

на фиг. 7 характеристика термостойкости полимера, полученного при взаимодействии аргоно-метановой плазмы с метаном и добавками CH3SH (около 5% по отношению к метану).

На фиг. 1 в схематичном изображении представлена установка, которая содержит плазменный реактор 1 с подсоединенными к нему плазмотроном 2 и средством (на чертеже не показано) создания в его полости низкого давления. При этом реактор выполнен с устройством 3 ввода мономерного газа в его полость, которое представляет собой сопло сверхзвукового типа, а плазмотрон имеет смеситель (на чертеже не обозначен) с двумя патрубками 4 и 5, соответственно, для ввода инертного и мономерного газов, а также с выходным участком 6 в виде сверхзвукового сопла, подсоединенным к реактору. Расположение в полости реактора 1 сопел устройства 3 ввода мономерного газа и выходного участка 6 плазмотрона осуществляется таким образом, чтобы выходящие из них потоки сред были бы направлены навстречу или под углом друг к другу с образованием при взаимодействии ударных волн.

Реактор может быть снабжен устройством 7 ввода добавок, и в его полости могут быть размещены пластины 8 для осаживания полимера, причем поверхности пластин целесообразно ориентировать навстречу результирующему потоку, полученному при столкновении плазмы, выходящей из плазмотрона 2, и мономерного газа, вдуваемого через сверхзвуковое сопло устройства 3 реактора 2. Пластины 8 могут быть размещены в полости реактора 1 до зоны возникновения ударных волн с ориентацией их поверхностей параллельно оси потока плазмы. Указанные пластины 8 могут быть выполнены из кварцевого материала или из металла. В последнем случае целесообразно выполнение пластин 8 с возможностью подсоединения к ним источника напряжения (на чертеже не показано). Наиболее предпочтительным является размещение устройства 7 ввода добавок с обеспечением подачи последних в поток плазмы.

Получение полимера в соответствии с предлагаемым способом осуществляется в вышеприведенной установке следующим образом.

В плазмотрон 2 через патрубок 4 вводят инертный газ и через патрубок 5 - мономерный газ, в качестве которых могут быть использованы, например, аргон или криптон и метан, соответственно. В плазмотроне 2 получают неравновесную низкотемпературную плазму, которую посредством сверхзвукового сопла выходного участка 6 вдувают в полость реактора 1, куда через сверхзвуковое сопло устройства 3 вводят мономерный газ.

В результате взаимодействия указанных сверхзвуковых потоков в полости реактора 1 образуются ударные волны, которые способствуют активации входящих в реакцию полимеризации частиц: ионов, радикалов и т.п. за счет повышения их плотности и электронного возбуждения. На фиг. 2 приведены сопоставительные кривые образования полимера на основе CH4 на поверхности подложки. При этом в зоне взаимодействия струи плазмы с дополнительно вдуваемым мономерным газом интенсивно протекает реакция полимеризации по ионо-радикальному механизму с образованием порошков.

На фиг. 3 представлен спектр поглощения полученного в результате вышеописанных действий порошкообразного полимера. Для получения плазмы использовали аргон и метан в количестве, соответственно, 80 и 20% скорость подачи газов составляла 200дм3/с, при этом вкладываемая мощность составляла 6 кВт. В качестве мономерного газа использовался метан, который вдувался с весовым расходом 30% от расхода плазмы.

Процесс полимеризации был интенсифицирован вводом в реактор через систему подачи мономерного газа дополнительно смеси меркаптана и SO2 (в количестве 10% от вдуваемого метана). В результате был получен полимерный порошок, включающий в свою структуру серосодержащие радикалы и соединения (фиг. 4,5). Одновременно с образованием порошка в реакторе 1 были получены полимерные пленки на пластинах (подложках) 8 (фиг. 6).

Приведенные данные экспериментальных исследований подтверждают возможность создания предлагаемым способом полимеров различного типа, как по составу, так и по состоянию (порошок, пленка).

Проведенные исследования показали, что представленные твердофазные продукты реакции являются полимерами на основе углеводородов с различными физико-химическими свойствами.

В ИК-спектрах наблюдались сигналы валентных (3000.2800 см-1) и деформационных (1460.1380 см-1) колебаний CH2, CH3-групп высокой интенсивности. При введении серосодержащих добавок в образцах обнаружены сигналы SO2, S=S и др. групп.

Анализ полученных полимеров показал наличие в них этиленовых, метилметакрелатных и этилакрилатных групп.

По данным ЭПР-спектроскопии в полученных образцах полимеров этого типа количество парамагнитных центров составляло 1017.1018 на один грамм вещества при низких энергозатратах и 1020.1021 на один грамм вещества при более высоких энергозатратах (сила тока в плазмотроне варьировалась от 300 до 600 А).

С увеличением вклада энергии и процентного содержания метана наблюдалось изменение свойств образующихся полимеров.

В ИК-спектрах этих полимеров наблюдались размытые широкие полосы поглощения валентных и деформационных колебаний CH2, CH3-групп с низкой интенсивностью, что свидетельствует о высокой степени полисопряжения углеводородных цепей.

Широкие линии сигналов в ЭПР-спектрах этих образцов характерны для полимеров с сопряженными связями, содержащих гетероатомы, электронно-донорные и электронно-акцепторные группы в цепи сопряжения, при этом полученные полимеры обладают высокой термостойкостью (фиг. 7).

Сопоставление вложенных энергий на единицу расхода мономера показало, что предлагаемое изобретение позволяет снизить энергопотребление по сравнению с известными из уровня техники примерно в 10 раз ([1] с. 266, рис.9.26, 9.27).

Широкий спектр структур полученных полимеров позволяет использовать их в различных областях народного хозяйства, например в качестве покрытий, наполнителей и биостимуляторов, при этом следует отметить высокую скорость получения полимеров (в несколько раз выше, чем в известных способах).

Использование: в химической промышленности, в частности в области химии полимеров. Сущность изобретения: в реактор, подсоединенный к средству создания низкого давления, посредством сверхзвуковых сопел плазмотрона и устройства ввода мономерного газа со сверхзвуковыми скоростями вводят потоки плазмы и мономерного газа, соответственно. Указанные потоки направляют в полости реактора навстречу друг другу с образованием при их взаимодействии ударных волн, что активизирует входящие в реакцию полимеризации частицы веществ: ионы, радикалы и т.п. Плазму получают в плазмотроне из смеси мономерного и инертного газов. Дополнительно в зону реакции полимеризации посредством устройства возможно введение различных химических добавок, что обеспечивает получение полимера с различными физико-химическими свойствами. При этом образование полимера ведется в объеме полости реактора как с применением подложек, так и без последних. Полимер осаживают на размещенных в реакторах пластинах. В установке для получения полимера устройство ввода мономерного газа реактора и выходной участок плазмотрона выполнены в виде сверхзвуковых сопел, размещенных друг относительно друга с образованием в полости реактора встречных потоков исходящих из них сред. Плазмотрон имеет смеситель с подключенным к нему патрубком ввода мономерного газа. Патрубок ввода инертного газа подсоединен к указанному смесителю. Реактор выполнен с, по меньшей мере, одним устройством ввода химической добавки. Установка также снабжена пластинами для осаживания полимера, размещенными в полости реактора с ориентацией их поверхностей навстречу результирующему потоку от столкновения вышеуказанных встречных потоков и/или параллельно оси потока плазмы до зоны взаимодействия указанных встречных потоков. По меньшей мере, часть пластин для осаживания полимера выполнена из металла и имеет устройство для подсоединения источника напряжения. 2 с. и 6 з.п. ф-лы, 7 ил.

| Ясуда Х | |||

| Полимеризация в плазме | |||

| - М.: Мир, 1988, с.157, 203, 204, 233 и 266 | |||

| WO, международная заявка, 90/05612, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Беллами Л | |||

| Инфракрасные спектры сложных молекул | |||

| - М.: Иностранная литература | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1997-12-27—Публикация

1995-06-30—Подача