Изобретение относятся к очистке отходящих газов промышленных и энергетических установок от вредных газовых компонентов: окислов серы, азота, а также меркаптанов, сероводорода, сероуглерода и т.п., и могут быть использованы при создании очистных сооружений в нефтеперерабатывающей, целлюлозно-бумажной и химических промышленностях, а также в энергетике.

В настоящее время известны различные способы вывода вредных газовых компонентов, входящих в состав отходящих (дымовых) газов промышленных и энергетических установок, главным образом, окислов азота, серы.

Нашедшие применение известные способы очистки отходящих газов делятся на два типа.

К первому относятся химические, абсорбционные, каталитические.

К второму - физико-химические с использованием электронных пучков, СВЧ-разрядов, плазменных струй, коронных разрядов и пр.

Наиболее распространенными химическими способами являются способы, использующие введение различных активных веществ в очищаемые газы, с целью создания процессов восстановления, окисления, катализа т.п., способствующих выводу вредных веществ из отходящих (дымовых) газов.

Известен промышленный плазменный способ очистки с применением NH3 и СВЧ-разряда [1].

Указанный известный способ очистки включает введение NH3 в поток очищаемого газа с одновременным созданием разряда СВЧ в полученной смеси. При этом происходит образование радикалов, которые вступают в реакцию с окислами азота и серы с образованием азотной и серной кислот. Добавленный в дымовые газы аммиак в присутствии свободного кислорода и паров воды образует нитраты и сульфаты аммония в твердом состоянии.

Недостатком указанного известного способа является высокая стоимость, многостадийность и токсичность вводимого компонента NH3, а также невозможность очистки от различных сернистых соединений (кроме окислов серы).

Известна установка для очистки отходящих газов от SO2 воздействием на них плазмы, содержащая реактор, подключенный к трубопроводу отходящих газов и снабженный секцией генераторов газовой плазмы и устройством вывода продуктов реакции [2].

Указанная установка ограничивает процесс очистки разложением окислов и не обеспечивает необходимой степени очистки отходящих газов от сернистых соединений и окислов перед отводом газов в окружающую среду. Кроме того, известная установка требует больших энергетических затрат на единицу очищаемого газа и имеет ограничение по расходу очищаемого газа.

Ближайшим аналогом изобретения является способ очистки отходящих газов от примесей и устройство для его осуществления [3].

Способ осуществляют путем пропускания через реактор отходящих газов, в который вводят струю углеводородной низкотемпературной неравновесной плазмы с последующим отделением твердофазных продуктов реакции.

Устройство содержит реактор, генератор плазмы и средство для вывода образующейся твердой фазы.

Однако, указанное техническое решение обладает существенными недостатками: использование углеводородной плазмы делает процесс технически взрывоопасным, особенно при больших объемах очищаемого газа, процесс очистки осуществляется только для ограниченного состава очищаемого газа, для проведения очистки требуются большие объемы углеводородов для поручения плазмы, что экологически невыгодно (низкий КПД) и технически труднореализуемо.

Целью заявленных изобретений является разработка способа и создание безопасных установок, обеспечивающих очистку отходящих газов от различных вредных компонентов (SO2, NO2, CS2, CH3SH, COx), реально присутствующих в промышленных газовых выбросах, без нарушения основного технологического процесса при низком рабочем напряжении образования плазмы и с высоким расходом очищаемого газа, а также повышение КПД установок при высоких концентрациях вредных компонентов.

Заявленный технический результат, согласно способу очистки достигается тем, что в реактор дополнительно вводят полимер или полимеризующийся мономер, встраивающий в свою структуру вредные компоненты или их производные, и осуществляют реакции активации очищаемого газа и полимера газов и/или облучение, при этом для интенсификации процесса очистки целесообразно для облучения зоны взаимодействия плазмы с очищаемым газом и полимером (или полимеризующимся мономером) использовать ультрафиолетовое излучение. Неравновесная низкотемпературная плазма может быть создана из предварительно осушенного отходящего (очищаемого) газа, азота, природного газа или их смесей, в том числе, с инертным газом.

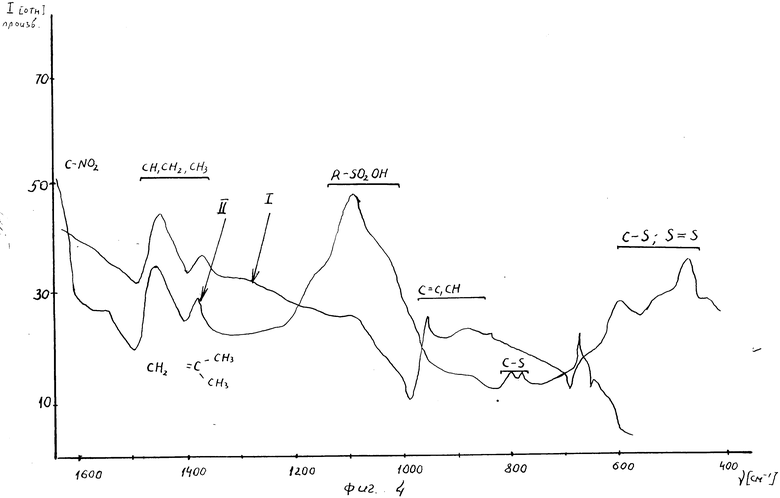

В получаемой плазме присутствуют электронновозбужденные нейтральные или заряженные частицы (атомы, молекулы, радикалы, ионы и др.) (см. фиг.1) с внутренними энергиями возбуждения и ионизации (от нескольких единиц до десятков эВ), превышающими энергию разрыва связи вредных компонентов (SO2, NO2, CH3SN, H2S) очищаемого газа.

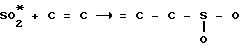

Эффект воздействия компонентов струи плазмы на вредные компоненты обусловлен условиями резонанса реакции возбуждения (или разрыва связей) частиц, например молекул SO2 с образованием SO

Триплетный SO2 может реагировать с олефиновыми структурами полимера, инициируя радикальные процессы и встраивая SO2. Например: .

.

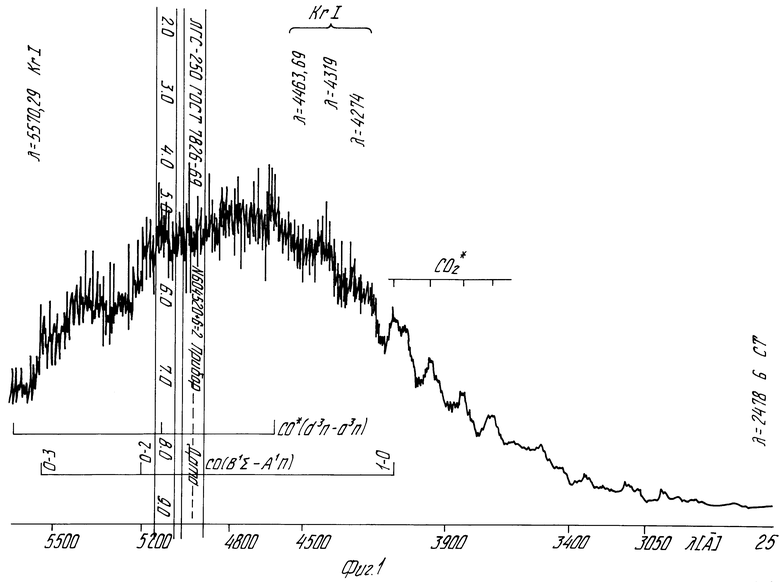

Особенно интенсивно действуют ненасыщенные полимеры на основе углеводородов с высокими концентрациями парамагнитных центров, встраивая радикалы SO, SH, S2 и др. (см. фиг.4), причем ультрафиолетовое излучение повышает скорость встраивания.

Очистка отходящих газов от NO2 с помощью вводимого полимера обусловлена различными типами реакций, при этом в спектрах инфракрасного поглощения регистрируются радикалы NH, NH2 и NO2, вошедшие в полимерную структуру вводимого полимера, встраивание NO2 в полимер, образованный на основе углеводородов, происходит по реакции: .

.

Положительную роль в процессе полимеризации играет меркаптан за счет отдачи атома водорода при взаимодействии с растущим полимерным радикалом, при этом его молекула становится инициатором полимерной цепочки.

Таким образом, механизм полимеризации определяется не только высокими концентрациями возбужденных частиц в струе плазмы, но также структурой вводимого полимера, главным образом, наличием в его составе свободных радикалов и парамагнитных центров.

Предлагается два варианта установки, реализующих вышеописанный способ.

Заявленный технический результат согласно первому варианту установки для очистки отходящих газов достигается тем, что она дополнительно содержит устройство ввода в реактор, полимера в виде порошка, встраивающего в свою структуру вредные компоненты: SO2, NO2, CO, SH и др.

Согласно второму варианту - устройство вывода продуктов реакции может быть размещено непосредственно в реакторе и выполнено в виде поверхностей типа пластин из полимера, встраивающего в свою структуру указанные вредные компоненты и их производные, или имеющие покрытие из указанного полимера в виде напыленного порошка или пленки.

В обоих вариантах установки низковольтный генератор плазмы подключен к трубопроводу отходящих газов и может быть выполнен в виде электродугового плазмотрона постоянного тока с низким рабочим напряжением U и возможной его регулировкой путем изменения зазора между электродами. При этом Eb≤U≤2Ei, где Eb - энергия возбуждения, Ei - максимальный потенциал ионизации компонента плазмообразующего газа. Возможно также выполнение части реактора в виде каскадного плазмотрона, создающего плазму из осушенного отходящего газа с размещением устройства вдува полимера в реактор после выхода плазмы из каскадного плазмотрона.

Установка в обоих случаях может содержать источник ультрафиолетового излучения для облучения зоны взаимодействия газа, плазмы и полимера для интенсификации процессов возбуждения, полимеризации и сополимеризации.

Изобретения проиллюстрированы следующим материалом.

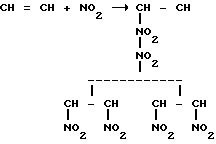

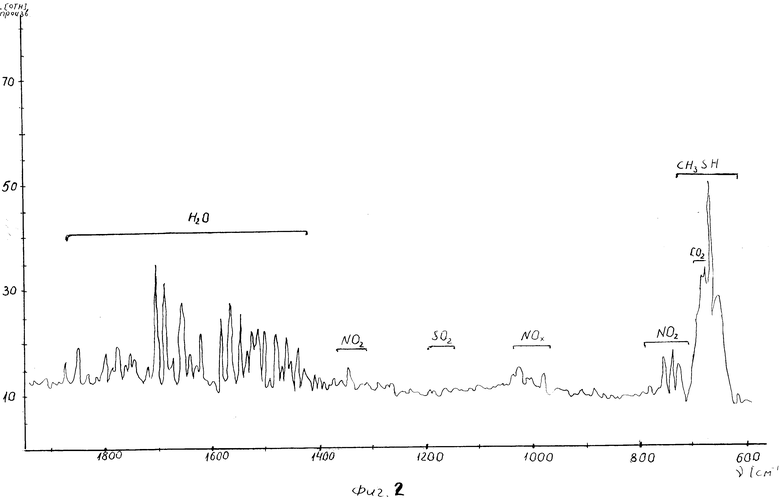

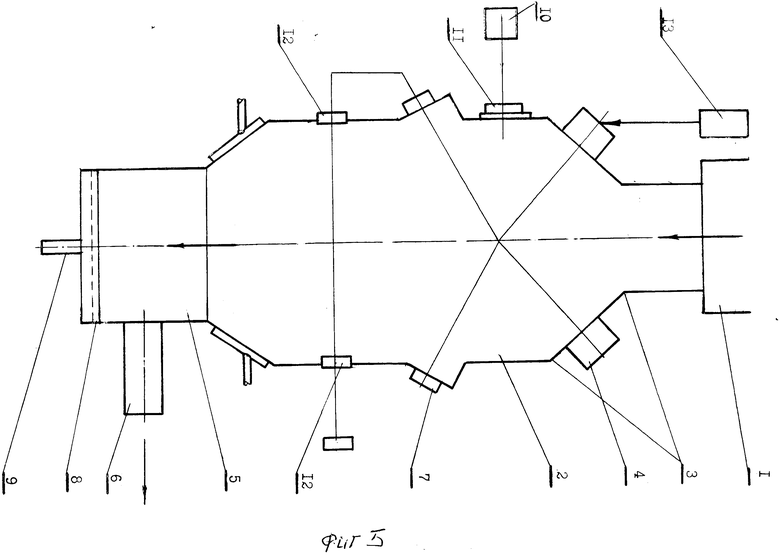

На фиг.1 изображен спектр излучения возбужденных радикалов из зоны реакции плазмы с отходящими газами; на фиг.2 - спектр поглощения в инфракрасной области отходящих газов до их очистки; фиг.3 - спектр поглощения в инфракрасной области отходящих газов после их очистки; на фиг.4 - спектры поглощения в инфракрасной области вводимого в реактор полимера: I - до очистки, II - после очистки; на фиг.5 - схема установки для очистки отходящих газов.

Установка для очистки отходящих газов, которая содержит подсоединенный к трубопроводу 1 отвода последних из промышленной установки реактор 2 с секциями 3 генераторов 4 плазмы и устройство 5 вывода продуктов реакции с патрубком 6 отвода очищенного газа.

Согласно первому варианту исполнения установка снабжена устройством 7 ввода в реактор полимера в порошкообразном состоянии, встраивающего в свою структуру вредные компоненты очищаемого отходящего газа или их производные. При этом устройство 5 вывода продуктов реакции имеет сборник 8 твердофазных продуктов реакции с патрубком 9 для их удаления.

Согласно второму варианту исполнения установки устройство 5 вывода продуктов реакции имеет поверхности типа пластин (на черт. не показаны), установленные непосредственно в реакторе и выполненные из полимера, встраивающего в свою структуру вышеозначенные вредные компоненты и их производные, или имеющие покрытие из указанного полимера.

В обоих вариантах установки последняя может содержать источник 10 ультрафиолетового излучения для облучения зоны взаимодействия отходящего газа, неравновесной низкотемпературной плазмы и полимера, например, через выполненные в реакторе 2 окна 11.

В стенках реактора 2 могут быть выполнены окна 12 для наблюдения за эффективностью очистки, с целью выбора оптимального режима процесса очистки, через автоматическую программную связь.

Для создания плазмы из очищаемого газа установка может быть снабжена осушителем 13, через который генераторы 4 своим входом подсоединены к трубопроводу 1.

Очистка газа осуществляется следующим образом.

На очищаемый газ, подаваемый в реактор 2 через трубопровод 1 из устройств 7 и генератора 4, воздействуют соответственно вводимым полимером, неравновесной низкотемпературной плазмой с высокими скоростями, плазма может быть создана и в самом реакторе и/или облучением, плазма и/или облучение, в частности (УФ), обеспечивают реакции активации и компонентов очищаемого газа и полимера по всему сечению реактора. При этом в полости реактора 2 при взаимодействии указанных потоков образуются ионы и радикалы, например для плазмы на основе азота и инертного газа и очищаемого газа целлюлозо-бумажной промышленности, ионы: Na2+CO2+H2S+CH3SH+NO2+, радикалы:N, O, OH, CH3SH, NO, N*, OH*, NO*, CH*, NH*, мономеры: SO2, C2H2, CS2 CO, которые участвуют в процессе сополимеризации с поступающим полимером, в результате чего и происходит очистка отходящего газа от вредных компонентов: SO2, CS2, CH3SN, NO2 и др. например, по вышеприведенным реакциям или их аналогам.

При апробации заявленного способа очистки отходящих газов исследовался их состав на входе и выходе из реактора (применялась установка 1 варианта). В качестве плазмообразующих газов использовались смеси природного газа или азота с инертными газами. В спектре излучения из зоны реакции наблюдаются интенсивные полосы возбужденных радикалов (см. фиг.1). В качестве вводимого полимера использовался полимерный порошок, полученный из смеси метана с аргоном плазменным способом, структура которого характеризуется наличием свободных радикалов и высокими концентрациями парамагнитных центров.

Состав отходящего газа определялся по спектрам поглощения в инфракрасной области.

Спектры поглощения отходящего газа до и после очистки представлены соответственно на фиг. 2 и 3.

Из сопоставления указанных спектров следует, что вредные компоненты выводятся из газовой фазы, поскольку полосы поглощения окислов азота, серы, меркаптанов и др. соединений серы отсутствуют в спектре отходящих газов после их очистки (на выходе из реактора).

Подтверждение прохождения процесса сополимеризации со встраиванием в структуру вводимого полимера вредных компонентов проиллюстрировано на фиг.4, где представлены спектры поглощения полимера до прохождения процесса очистки и на выходе из реактора - кривые I и II. В спектре поглощения полимера наблюдаются интенсивные полосы, характерные для соединений серы и азота, ранее отсутствующие в спектре вводимого полимера.

Преимуществами изобретений являются возможность одновременной очистки отходящих газов от окислов серы, азота, углерода, меркаптанов и др., соединений серы (например, CS2, H2S) без образования вторичных токсичных продуктов, высокая степень очистки от окислов серы, азота, меркаптанов и сероуглерода, применение низковольтной техники.

Следует также отметить, что установка (в обоих представленных вариантах исполнения) не имеет сложных и дорогостоящих узлов и аппаратуры, проста и безопасна в эксплуатации (из-за низких напряжений, необходимых для образования плазмы), надежна в работе, имеет малые габариты и вес, легко монтируется на действующем производстве без изменения технологического процесса, имеет возможность увеличения расхода очищаемого газа до нескольких сотен тысяч м3/ч. за счет использования блоков из параллельно расположенных реакторов.

Использование: в целлюлозно-бумажной, нефтеперерабатывающей химической промышленностях, а также в энергетике для очистки отходящих газов. Сущность изобретения: на поток отходящих газов воздействуют неравновесной низкотемпературной плазмой и/или облучением полимером, встраивающим в свою структуру вредные компоненты или их производные. Плазма и/или облучение (например УФ) осуществляют реакции активации очищаемого газа и полимера по всему сечению реактора. Полимер вдувают в реактор в порошкообразном состоянии, а плазму подают в реактор со сверхзвуковой скоростью из генераторов плазмы. Реактор подсоединен к трубопроводу отходящих газов, к которому через осушитель могут быть подключены генераторы плазмы. Устройство вывода продуктов реакции выполнено либо с отделителем твердофазных компонентов продуктов реакции, имеющим сборник последних, либо с размещенными в реакторе пластинами из полимера или с покрытием из него. Реактор имеет устройство ввода полимера. 3 н. и 15 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| "Теплофизика высоких температур", т.28, N 5, 1980, с.995-1008 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CA, патент 1258441, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент 2033247, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-10—Публикация

1995-06-30—Подача