Изобретение относится к машиностроению и может быть использовано для промывки подшипников или покрытия их консервантом.

Из патентной литературы известно устройство для жидкостной обработки подшипников, а именно для мойки, содержащее механизм перемещения подшипников по лотку и расположенный над лотком коллектор с группой каналов для формирования тангенциального к сепаратору подшипника закручивающего потока жидкости [1]

Недостатком известного устройства является низкое качество промывки, так как закручивающий поток жидкости, направленный со стороны верхнего торца, приводит во вращение сепаратор с шариками и внутреннее кольцо, которые становятся преградой потоку к противоположному торцу подшипника.

Известно также устройство для жидкостной обработки подшипников, содержащее лоток загрузки и лоток перемещения подшипников через рабочую зону, размещенные вдоль последнего верхний и нижний коллекторы с узлами подвода к ним моечной или консервационной жидкости, причем в обоих коллекторах с шагом, равным ширине лотка, расположены группы каналов-форсунок, каждый их которых направлен под углом к лотку для формирования группой каналов тангенциального к сепаратору подшипника закручивающего потока жидкости [2]

Недостатком этого устройства является сравнительно невысокое качество жидкостной обработки подшипников из-за того, что на первых-же позициях промывки консервации поток жидкости из коллекторов начинает вращать сепаратор и внутреннее кольцо с максимально возможной скоростью. Соответствующей скорости силой шарики в подшипнике накатываются на твердые микрочастицы грязи и часть из них вдавливают в собственное тело и тело беговой дорожки так, что их последующее удаление из подшипника становится невозможным, а часть вовлекают в движение и эти микрочастицы, действуя как абразив, разрушают исходную шероховатость и микроволнистость поверхностей контактирующих между собой деталей подшипника. В результате и впрессованные в подшипник микрочастицы грязи и абразивные следы от них на шариках и беговых дорожках колец становятся источником повышенного аккустического шума и уровня динамических вибраций в диапазоне низких частот, что и регистрируется соответствующей аппаратурой при аттестации подшипников на класс точности.

Техническим результатом изобретения является повышение качества жидкостной обработки подшипников и, следовательно, повышение за счет этого класса точности подшипников.

Указанный результат достигается тем, что в устройстве для жидкостной обработки подшипников, содержащем лоток загрузки и лоток перемещения подшипников через рабочую зону, размещенные вдоль последнего верхний и нижний коллекторы с узлами подвода к ним моечной или консервационной жидкости, причем в обоих коллекторах с шагом, равным ширине лотка, расположены группы каналов-форсунок, каждый из которых направлен под углом к лотку для формирорвания группой каналов тангенциального к сепаратору подшипника закручивающего потока жидкости, в верхнем и нижнем коллекторах со стороны загрузки выполнены дополнительные группы каналов-форсунок, которые в первых группах расположены отвесно относительно лотка, а в последующих группах с постепенным уменьшением угла наклона к лотку и приближением его к углу наклона в основных группах, при этом узлы подвода упомянутой жидкости к коллекторам установлены со стороны, противоположной загрузке подшипников.

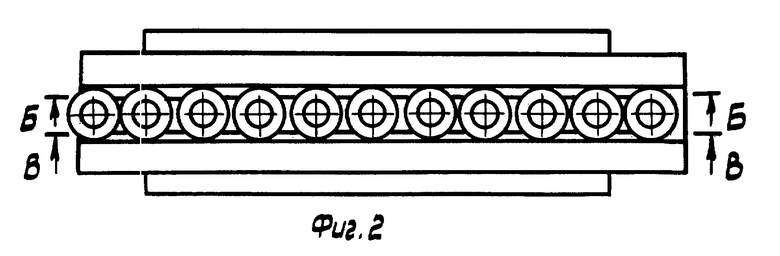

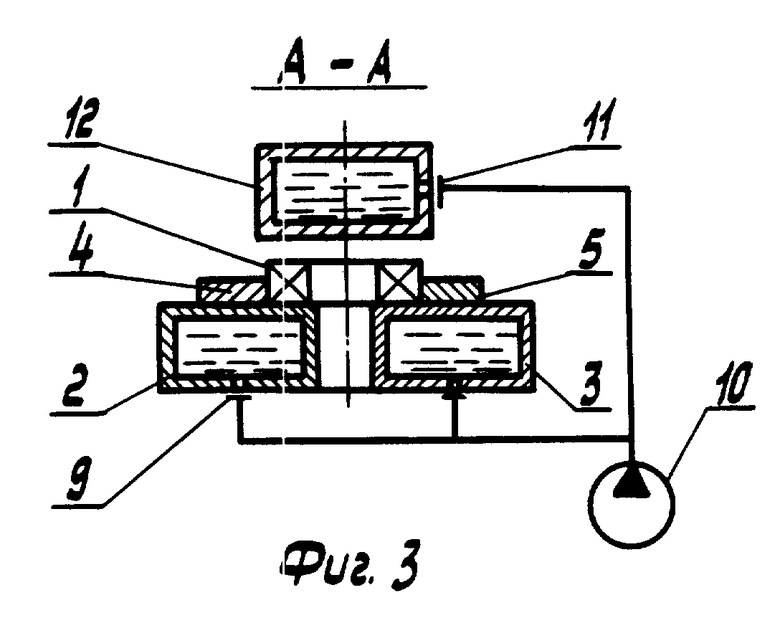

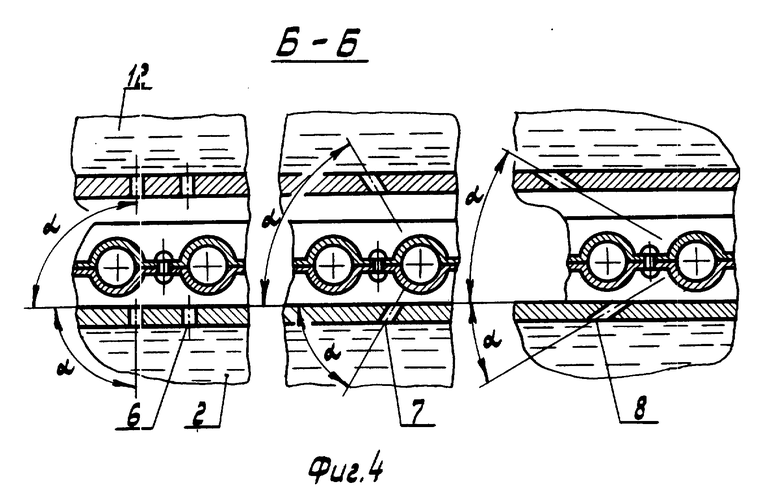

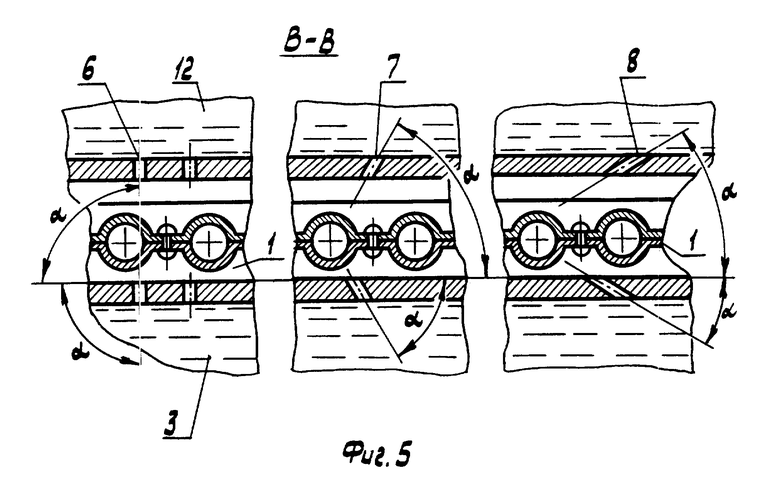

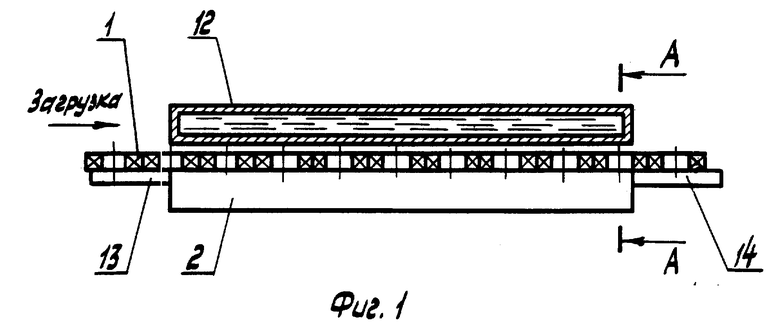

На фиг. 1 показано устройство, осевое сечение; на фиг. 2 вид на лоток сверху; на фиг. 3 сечение А-А на фиг. 1, расположенное со стороны лотка выгрузки подшипников; на фиг. 4,5 сечения Б-Б и В-В на фиг. 2, выполненные по месту нахождения каналов-форсунок в верхнем и нижнем коллекторах.

В преложенном устройстве лоток рабочей зоны, в которой осуществляется процесс или консервации подшипников 1, выполнен в виде двух труб 2 и 3 прямоугольного сечения и направляющих линеек 4 и 5, расположенных вдоль этих труб на расстоянии друг от друга, равном диаметру подшипника. Трубы 2 и 3 являются одновременно нижним коллектором, в их расположены группы каналов-форсунок 6 8, формирующие струи жидкости, которая подведена к трубам 2 и 3 через узлы 9 от насосного агрегата 10. Последний также соединен узлом 11 подвода жидкости с верхним коллектором 12, в котором также выполнены группы каналов-форсунок 6 8. Лоток рабочей зоны состыкован слева с лотком загрузки 13 и справа с лотком выгрузки 14 подшипников 1.

В первых со стороны загрузки группах (см. левые фрагменты на фиг. 4, 5) каналы-форсунки 6 направлены отвесно относительно труб 2 и 3 лотка (α 90o) и подшипников 1, лежащих на нем. В следующих группах, по мере удаления от загрузки и приближения к середине лотка (см. средние фрагменты на фиг. 4, 5), а затем и около выхода подшипников из рабочей зоны (см. правые фрагменты на фиг. 4, 5) угол наклона a, лежащий между осью каналов-форсунок 7 и 8 и горизонтальной плоскостью лотка, последовательно уменьшается, увеличивая тем самым горизонтальную составляющую силового воздействия струй жидкости на сепаратор и шариковую группу подшипников 1. Таким образом в совокупности каждая группа каналов 7 и 8, расположенных в трубах 2 и 3 нижнего коллектора и в верхнем коллекторе 12 формирует тангенциально направленный к сепаратору закручивающий поток жидкости, причем энергия закручивающего воздействия тем выше, чем меньше угол a. К тому же на каждой соседней позиции в смежных группах каналы-форсунки выполнены так, что создают закручивающие потоки жидкости во встречном направлении.

Следовательно устройство для жидкостной обработки подшипников 1 содержит лоток 13 загрузки и лоток перемещения подшипников 1 через рабочую зону. Вдоль последнего размещены верхний 12 и нижний 2 и 3 коллекторы с узлами 9 и 11 подвода к ним моечной или консервационной жидкости. В обоих коллекторах с шагом, равным ширине лотка, расположены группы каналов форсунок 8, каждый из которых направлен под углом a к лотку для формирования этой группой каналов тангенциального к сепаратору подшипника закручивающего потока жидкости. В верхнем 12 и нижнем 2, 3 коллекторах со стороны загрузки выполнены дополнительные 6 и 7 группы каналов-форсунок, которые в первых группах (6) расположены отвесно относительно лотка, а в последующих группах (например 7) - с постепенным уменьшением угла a наклона к лотку и приближением его к углу наклона в основных группах 8. Узлы 9 и 11 подвода упомянутой жидкости к коллекторам 2, 3 и 12 установлены со стороны, противоположной загрузке 13 подшипников 1.

Установка работает следующим образом.

Механизм перемещения (не показан) обеспечивает шаговую подачу подшипников 1 из лотка загрузки 13 в рабочую зону, где они и в процессе перемещения с позиции на позицию, и в момент останова будут находится под воздействием струй жидкости, нагнетаемой насосным агрегатом 10 в верхний коллектор 12 и трубы 2 и 3 нижнего коллектора.

На первых позициях рабочей зоны подшипники 1 душируются отвесными струями, направленными на них сверху и снизу группами каналов-форсунок 6. Напор душирования по мере вхождения подшипников в глубь рабочей зоны и приближения к узлам 9 и 11 подвода жидкости ввиду снижения величины гидравлических потерь будет увеличиваться. В этот момент жидкостью сбивается и уносится основная часть грязи, незаэкранированной деталями и элементами подшипника.

При вхождении подшипников 1 в среднюю часть рабочей зоны с группами каналов-форсунок 7, направленных под различными углами к сепараторам, последние будут на первых позициях медленно, а на последующих с нарастающей интенсивностью поворачиваться вокруг оси в ту или другую сторону, открывая ранее заэкранированную грязь и давая доступ к ней струями жидкости.

В конце рабочей зоны в непосредственной близости от узлов 9 и 11 подвода жидкости струи под максимальным давлением и направленные каналами-форсунками 8 под наименьшим углом a на сепаратор, раскрутят последний с максимально возможной скоростью, чем обеспечат отрыв и удаление частичек грязи, оставшихся в подшипнике в силу наиболее прочных связей с его поверхностью. Эффективная очистка подшипников имеет место и в процессе перемещения их с одной позиции этой части лотка на другую, так как в этот момент каждый подшипник, вращающийся в одном направлении, попадает под встречный напор струй жидкости.

Следовательно по сравнению с прототипом в предлагаемом устройстве реализована более совершенная схема промывки подшипников, характеризующаяся как более широким спектром энергосилового воздействия на микрочастицы грязи, так и более целесообразным методом приложения этого воздействия, что в совокупности обеспечивает повышение качества жидкостной обработки подшипников и повышение за счет этого их класса точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ПОДШИПНИКОВ | 1993 |

|

RU2048931C1 |

| СПОСОБ ОЧИСТКИ И КОНСЕРВАЦИИ ПОДШИПНИКОВ | 1993 |

|

RU2085305C1 |

| Устройство для струйной очистки колец шарикоподшипников | 1982 |

|

SU1096012A1 |

| МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ МОЙКИ КОРПУСОВ БУКС | 2003 |

|

RU2260481C2 |

| Машина для мойки лотков | 1974 |

|

SU516439A1 |

| АГРЕГАТ ДЛЯ ИЗВЛЕЧЕНИЯ МЯСА МОЛЛЮСКА ИЗ РАКОВИН | 2001 |

|

RU2212148C2 |

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ПРОТИВОГИДРАТНОЙ ЗАЩИТОЙ | 2008 |

|

RU2390368C2 |

| УСТАНОВКА ДЛЯ МОЙКИ ИЗДЕЛИЙ | 2010 |

|

RU2435654C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ГАЗОВОГО ФАКТОРА НА УСТЬЕ НЕФТЕДОБЫВАЮЩЕЙ СКВАЖИНЫ | 2008 |

|

RU2384697C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОЖИДКОСТНЫХ СМЕСЕЙ И ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2409411C1 |

Сущность изобретения: устройство содержит лоток загрузки и лоток перемещения подшипников через рабочую зону, размещенные вдоль последнего верхний и нижний коллекторы с узлом подвода к ним моечной или консервационой жидкости. В коллекторах с шагом, равным ширине лотка, расположены группы каналов-форсунок, каждый из которых направлен под углом к лотку для формирования закручивающего потока жидкости. При этом в верхнем и нижнем коллекторах со стороны загрузки выполнены дополнительные группы каналов, которые в первых группах расположены отвесно относительно лотка, а в последующих группах - с постепенным уменьшением угла наклона к лотку и приближением его к углу наклона в основных группах. Узлы подвода жидкости установлены со стороны, противоположной загрузке подшипников. 5 ил.

Устройство для жидкостной обработки подшипников, содержащее лоток загрузки и лоток перемещения подшипников через рабочую зону, размещенные вдоль последнего верхний и нижний коллекторы с узлами подвода к ним моечной или консервационной жидкости, причем в обоих коллекторах с шагом, равным ширине лотка, расположены группы каналов-форсунок, каждый из которых направлен под углом к лотку для формирования группой каналов тангенциального к сепаратору подшипника закручивающего потока жидкости, отличающееся тем, что в верхнем и нижнем коллекторах со стороны загрузки выполнены дополнительные группы каналов-форсунок, которые в первых группах расположены отвесно относительно лотка, а в последующих группах с постепенным уменьшением угла наклона к лотку и приближением его к углу наклона в основных группах, при этом узлы подвода упомянутой жидкости к коллекторам установлены со стороны, противоположной загрузке подшипников.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для мойки подшипников | 1987 |

|

SU1530272A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент N 2048931, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-12-27—Публикация

1996-04-17—Подача