СО

со

ел

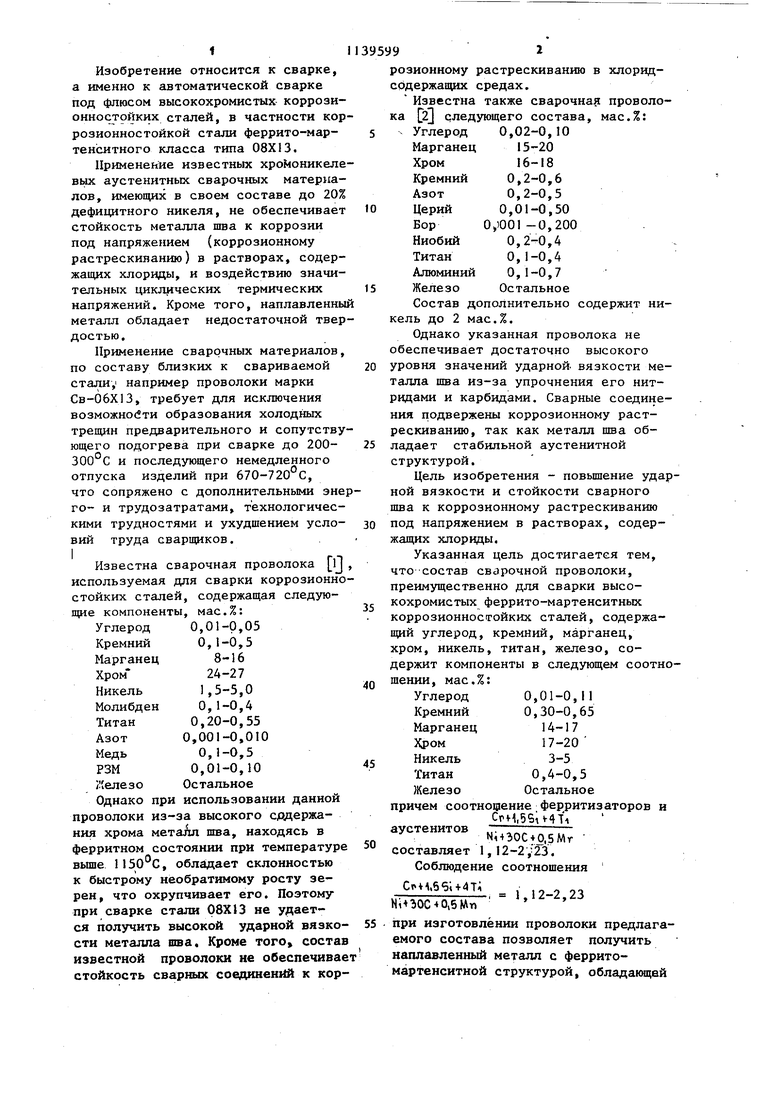

;о со Изобретение относится к сварке, а именно к автоматической сварке под флюсом высокохромистых коррозионностонких сталей, в частности кор розионное тойкой стали феррито-мартенситного класса типа 08X13. Применение известных хроМоникеле вь1х аустенитных сварочных материалов, имеющих в своем составе до 20% дефицитного никеля, не обеспечивает стойкость металла шва к коррозии под напряжением (коррозионному растрескиванию) в растворах, содержащих хлориды, и воздействию значительных циклических термических напряжений. Кроме того, наплавленны металл обладает недостаточной твер достью. Применение сварочных материалов, по составу близких к свариваемой стали, например проволоки марки СВ-06Х13, требует для исключения возможнойти образования холодных трещин предварительного и сопутству ющего подогрева при сварке до 200300°С и последующего немедленного отпуска изделий при 670-720 С, что сопряжено с дополнительными эне го- и трудозатратами, технологическими трудностями и ухудшением условий труда сварщиков. Известна сварочная проволока ij используемая для сварки коррозионно стойких сталей, содержащая следующие компоненты, мас.%: Углерод 0,01-0,05 Кремний 0,1-0,5 Марганец 8-16 Хром 24-27 Никель 1,5-5,0 Молибден О,1-0,4 Титан 0,20-0,55 Азот 0,001-0,010 Медь 0,1-0,5 РЗМ 0,01-0,10 Келезо Остальное Однако при использовании данной проволоки из-за высокого сдцержания хрома метаАп шва, находясь в ферритном состоянии при температуре вьппе 1150с, обладает склонностью к быстрому необратимому росту зерен, что охрупчивает его. Поэтому при сварке стали 08X13 не удается получить высокой ударной вязкости металла шва. Кроме того состав известной проволоки не обеспечивае стойкость сварных соединений к коррозионному растрескиванию в хлоридсодержащих средах. Известна также сварочна проволока 2 следующего состава, мас.%: Углерод 0,02-0,10 Марганец 15-20 Хром 16-18 Кремний 0,2-0,6 Азот 0,2-0,5 Церий 0,01-0,50 Бор 0,1001-0,200 Ниобий 0,2-0,4 Титан 0,1-0,4 Алюминий 0,1-0,7 Железо Остальное Состав дополнительно содержит никель до 2 мас.%. Однако указанная проволока не обеспечивает достаточно высокого уровня значений ударной вязкости металла шва из-за упрочнения его нитридами и карбидами. Сварные соединения подвержены коррозионному растрескиванию, так как металл шва обладает стабильной аустенитной структурой. Цель изобретения - повьш1ение ударной вязкости и стойкости сварного шва к коррозионному растрескиванию под напряжением в растворах, содержащих хлориды. Указанная цель достигается тем, что состав сварочной проволоки, преимущественно для сварки высокохромистых феррито-мартенситных коррозионноетойких сталей, содержащий углерод, кремний, марганец, хром, никель, титан, железо, содержит компоненты в следующем соотношении, мас.%: Углерод 0,01-0,11 Кремний 0,30-0,65 Марганец 14-17 Хром17-20 Никель 3-5 Титан 0,4-0,5 Железо Остальное причем соотношение ферритизаторов и CrH,5Siv4Ti аустенитов N,430C + 0,5Mr составляет 1,12-2/23. Соблюдение соотношения 5 ,2-2 23 N;OOC 0,5W« 1, ,-5 при изготовлении проволоки предлагаемого состава позволяет получить наплавленный металл с ферритомартенситиой структурой, обладакнцей высокими эксплуатационными свойствами. В случае, если соотношение cnM.sgUAT; Nii30C4Q.5Mn металл шва не обладает стойкостью к коррозионному растоескиванию,. CoM.seu-iTi Если соотношение -,г, lo H5+30C+0,6Wn 5 то металл шва, имеющий феррито-мартенситную структуру, не обладает высокой ударной вязкостью. При содержании в составе сварочной проволоки хрома менее 17% ухудшается сопротивляемость швов коррозионному износу. 11овьш1ение содержания хрома более 20% приводит к сниж нию вязкости и пластичности сварно го шва. При выборе пределов оптимального содержания марганца в сварочной проволоке руководствовались получением феррито-мартенситной структуры металла шва, обеспечивающей стойкость сварных соединений к коррозионному растрескиванию и высокие зна чения ударной вязкости. Экспериментально установлено, чт данные условия соблюдаются при содержании марганца в металле шва в пределах 6-7%. На основе указанного Bbmie выбраны пределы содержания мар ганца в сварочной проволоке 14-17% с учетом угара и разбавления. Кремний до 0,65% улучшает жидкотекучесть металла шва, а дальнейшее повьшхение его содержания приводит к образованию легкоплавких силикатов, что вызывает образование 9Л горячих трещин и отрицательно влияет на механические свойства сварного соединения. Для связывания углерода и азота в тугоплавкие соединения и раскисления в состав сварочной проволоки введен титан в пределах 0,4-0,5%. Повышение содержания титана более 0,5% нежелательно в связи с отрицательным влиянием на ударную вяз-ькость металла шва. Никель в пределах 3-5% в состав проволоки введен для получения высокой ударной вязкости и пластичности металла шва. Это объясняется своеобразным воздействием никеля на свойства высоколегированного феррита, заключающимся в увеличении растворимости углерода. При это снижение содержания никеля в проволоке менее 3% не позволяет достичь заметного влияния на ударную вязкость металла шва, а превышение его содержания свыше 5% вызывает появление в структуре некоторого количества аустенитной составлянмдей, снижающей коррозионную стойкость. Введение никеля в указанных пределах способствует образованию в структуре низкоуглеродистой мартенситной составляющей, сдерживающей рост ферритиого зерна дроблением его мартенситными иглами, а также позволяет расширить пределы допустимого содержания углерода в металле шва. Для определения свойств металла пша и сварных соединений изготовлены три варианта сварочной проволоки, состав которых приведен в табл.1. Т а б л и ц а 1

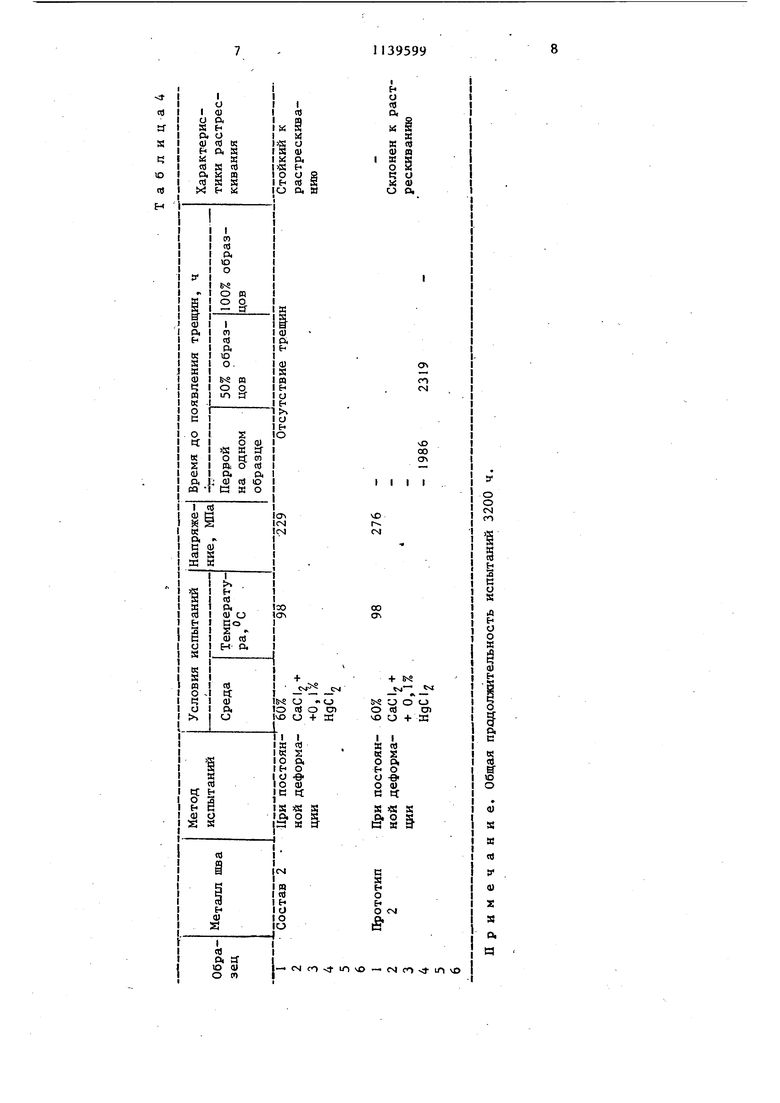

| название | год | авторы | номер документа |

|---|---|---|---|

| Проволока марки Св-08Х16Н5М3АБ для сварки высокопрочных сталей | 2022 |

|

RU2796568C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| ЭЛЕКТРОДНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ | 1996 |

|

RU2100165C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| Состав стали | 1981 |

|

SU988502A1 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| Состав сварочной проволоки | 1981 |

|

SU965679A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 1998 |

|

RU2153410C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 1995 |

|

RU2077602C1 |

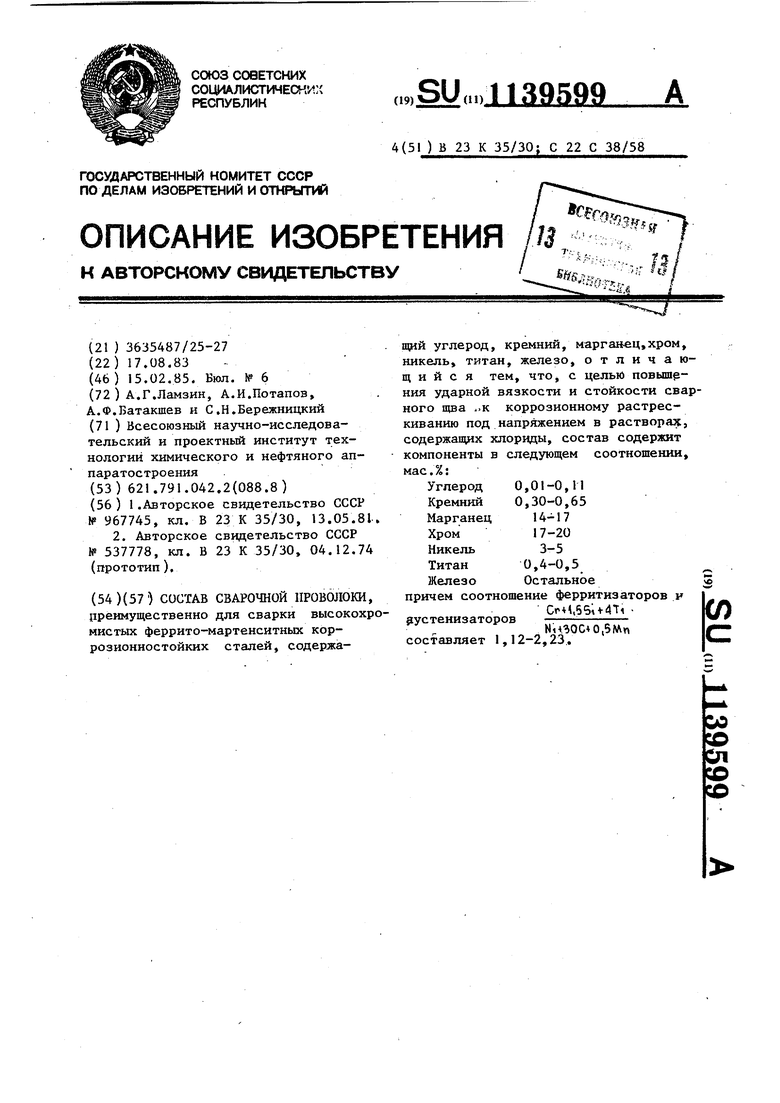

СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ, преимущественно для сварки высокохромистых феррито-мартенситных коррозионностойких сталей, содержащий углерод, кремний, марганец,хром, никель, титан, железо, отличающийся тем, что, с целый повышрния ударной вязкости и стойкости сварного щва ..к коррозионному растрескиванию под напряжением в растворах, содержащих хлориды, состав содержит следующем соотношении. компоненты в мас.%: 0,01-0,11 Углерод 0,30-0,65 Кремний 14-17 Марганец 17-20 Хром 3-5 Никель 0,4-0,5 Титан Остальное Железо причем соотношение ферритизаторов и CrM,56U4Ti аустеиизаторов ,5Wn составляет 1,12-2,23.

По Обычной технологии производи- Металл шва , полученный при лась сварка опытных пластин из 55 сварке проволоками данного сосет. 08X13. Результаты испытаний свар- тава под флюсом 48 - ОФ - 6 , иых швов показали, что лучшие свой- - имеет следующий химический сосства дает проволока по варианту 2. тав (табл.2). Состав 1 0,014 0,24 5,0 Состав 2 0,054 О.,32 5,68 Состав 3 0,081 0,39 6,31 Прототип ,08 0,47 5,22

Термообработка соединений после сварки не,проводилась. Металл шва показал высокую стойкость против различных видов растрескивания. Это подтверждается металлографическими исследованиями ма|«ро- и микроструктуры сварного соединения.

Микроструктура металла шва феррито-мартенситвая с незначительным количеством мелкодисперсных включений глобулярной формы.

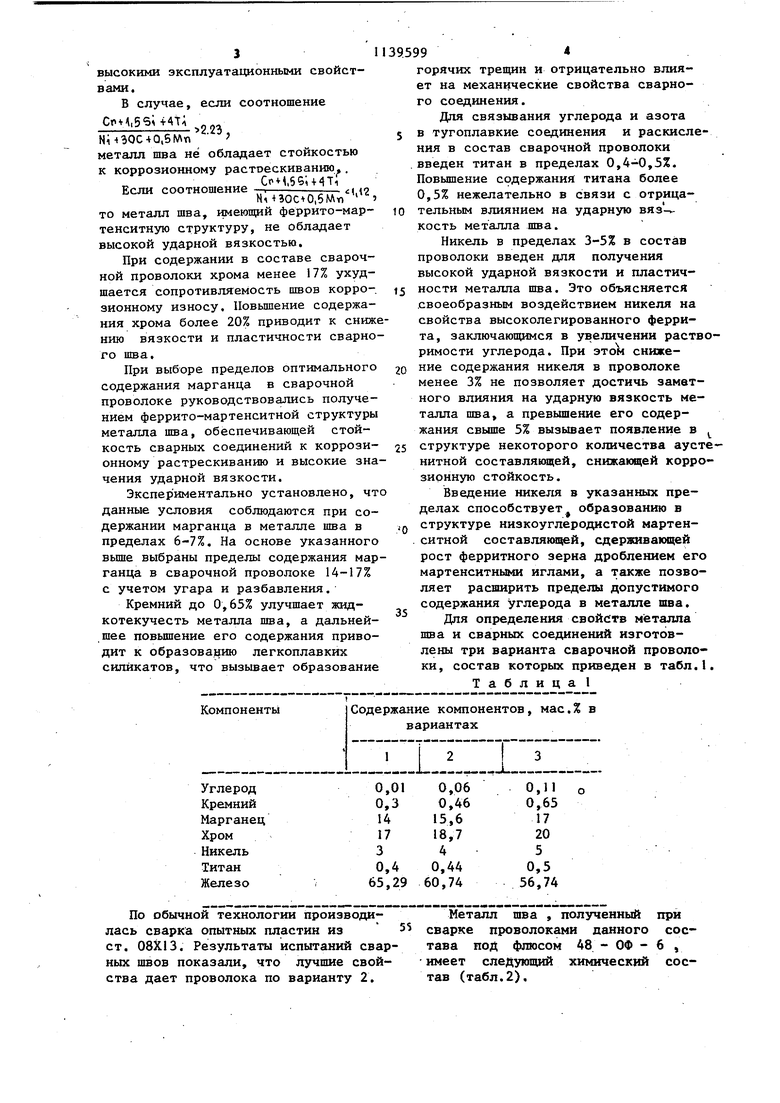

Механические свойства металла шв приведены в табл.3.

ТаблицаЗ

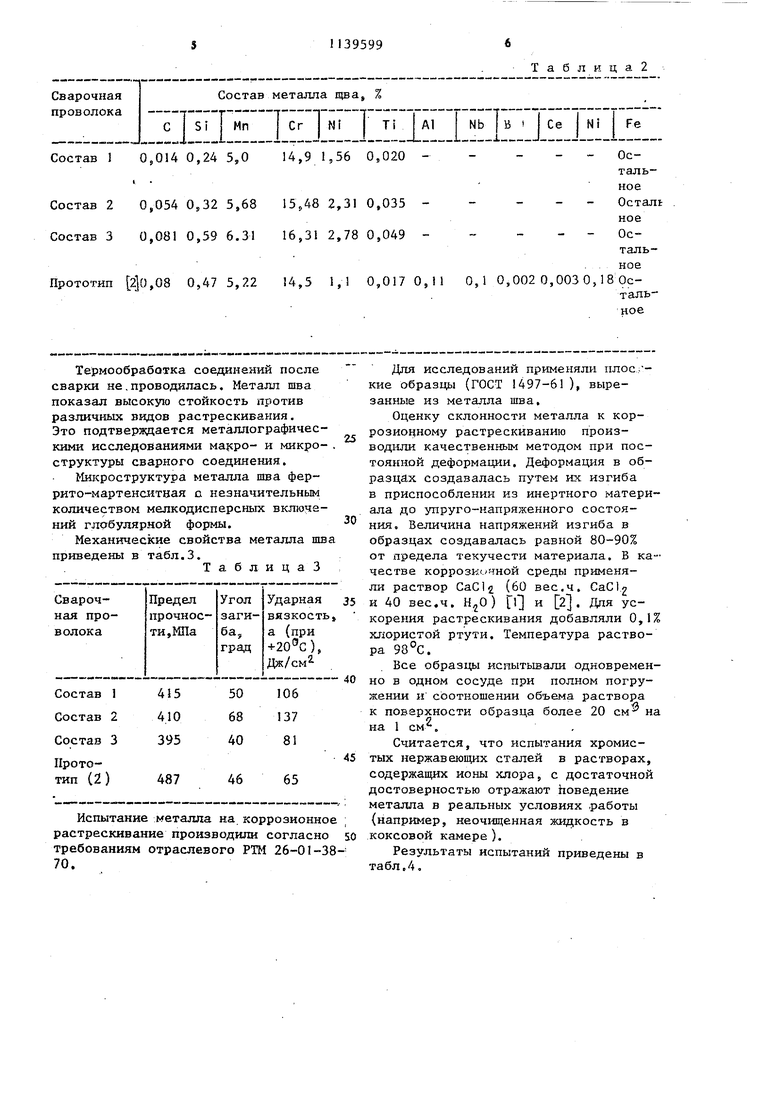

Испытание металла на коррозионное растрескивание производили согласно so требованиям отраслевого РТМ 26-01-3870.

Таблица2

Для исследований применяли плосгкие образцы (ГОСТ 1497-61 ), вырезанные из металла шва,

Оценку склонности металла к коррозионному растрескиванию производили качественным методом при постоянной деформации. Деформация в образцах создавалась путем их изгиба в приспособлении из инертного материала до упруго-напряженного состояния. Величина напряжений изгиба в образцах создавалась равной 80-90% от предела текучести материала. В качестве коррози-чной среды применяли раствор CaClj (60 вес.ч. СаС) и 40 вес.ч. ) П и 2. Дпя ускорения растрескивания добавляли 0,1% х юристой ртути. Температура раствора 98 °С.

Все образцы испытьшали одновременно в одном сосуде при полном погружении и соотношении объема раствора к поверхности образца более 20 см на на 1 см.

Считается, что испытания хромистых нержавеющих сталей в растворах, содержащих ионы хлора, с достаточной достоверностью отражают hoвeдeниe металла в реальных условиях работы (например, неочищенная жидкость в коксовой камере).

Результаты испытаний приведены в табл.4. 14,9 1,56 0,020 15.,48 2,31 0,035 16,31 2,78 0,049 14,5 1,1 0,0170,1 0,1 0,002 0,0030,18 Ос-- - Ос-- - Остал1 -- - 0сталь. . ное тальное

Авторы

Даты

1985-02-15—Публикация

1983-08-17—Подача