Изобретение относится к металлургии, в частности к созданию сталей, которые могут быть использованы для изготовления рабочих колес гидротурбин, работающих в условиях циклических знакопеременных нагрузок и кавитационной эрозии в речной и морской воде, а наиболее эффективно может быть использовано при изготовлении рабочих колес гидротурбин для работы в условиях повышенного коррозионно-усталостного воздействия.

Известна сталь, состоящая из следующих компонентов, мас. % : Углерод Не более 0,08 Кремний Не более 0,40 Марганец 1-1,5 Хром 14-16 Никель 3,5-3,9 Молибден 0,3-0,45 Медь 1-1,4 Железо и примеси Остальное.

Эта сталь после нормализации от температуры 950-970оС и отпуска при 600-620оС имеет предел текучести 589 МПа, предел прочности 736 МПа, относительное удлинение 17% , относительное сужение 45% , ударная вязкость (КСV) 981 кДж/м2.

Недостатком стали является ее низкая коррозионно-усталостная стойкость, что обусловлено наличием в структуре стали большого количества δ -феррита, особенно при содержании ферритообразующих на верхнем пределе, а аустенитообразующих на нижнем пределе.

Известна также сталь типа СА6NM, состоящая из следующих компонентов, мас. % : Углерод До 0,06 Марганец До 1 Кремний До 1 Никель 3,5-4,5 Хром 11,5-14 Молибден 0,4-1 Медь До 0,5 Вольфрам До 0,10 Ванадий До 0,03 Общее содержание примесей До 0,5 Железо Остальное.

Сталь СА6NM после окончательной термообработки имеет предел текучести не менее 515 МПа, предел прочности 760-930 МПа, относительное удлинение не менее 15% , относительное сужение 35% , твердость (НВ) 235.

Недостатком этой стали является недостаточно высокие механические свойства и низкая коррозионно-усталостная стойкость в морской воде.

Наиболее близкой к предлагаемой стали по технической сущности и достигаемому результату является сталь следующего состава, мас. % : Углерод 0,02-0,08 Кремний 0,3-1,5 Марганец 0,2-1,5 Хром 16,0-22,0 Никель 6,0-9,0 Медь 1,0-2,5 Молибден 2,00-4,00 Титан 0,05-0,20 Ниобий 0,01-0,1 РЗМ 0,01-0,1 Алюминий 0,005-0,05 Кальций 0,001-0,05 Железо Остальное.

Недостатком этой стали является высокая стоимость из-за наличия в составе большого количества дорогостоящего дефицитного молибдена, высокого содержания никеля и хрома, а также низкая коррозионно-усталостная стойкость особенно в морской воде.

Предлагаемая сталь, содержащая углерод, кремний, марганец, хром, никель, медь, молибден, ванадий, титан (и)или ниобий, церий, алюминий, кальций, железо, дополнительно содержит азот и ванадий при следующем соотношении компонентов, мас. % : Углерод 0,01-0,06 Кремний 0,1-0,5 Марганец 0,2-0,8 Хром 13,5-15,9 Никель 5,0-7,0 Медь 0,25-1,3 Молибден 0,35-0,60 Ванадий 0,04-0,15 Титан (и)или 0,005-0,02 Ниобий 0,01-0,08 Азот 0,005-0,08 Церий 0,005-0,08 Кальций 0,001-0,02 Алюминий 0,005-0,08 Железо Остальное

Сталь может содержать примеси серу и фосфор не более 0,025% каждого.

Предлагаемая сталь отличается от известной тем, что дополнительно содержит азот 0,005-0,08 мас. % и ванадий 0,04-0,15 мас. % .

При содержании азота ниже нижнего предела его воздействие на прочность и коррозионную стойкость не проявляется, а при содержании азота выше верхнего предела несколько повышается прочность, но снижается коррозионная стойкость и пластичность за счет увеличения количества карбонитридов, их огрубления и выделения по границам зерен, что вызывает снижение коррозионно-усталостной стойкости.

При содержании ванадия ниже нижнего предела его воздействие на прочность и коррозионную стойкость стали малоэффективно, а при его содержании выше верхнего предела снижается прочность, ударная вязкость и коррозионно-усталостная прочность за счет развития межзеренного разрушения стали, что связано с обогащением границ аустенитных зерен карбидами и карбонитридами ванадия.

Предлагаемая сталь отличается меньшим содержанием углерода 0,01-0,06% против 0,02-0,08% в известной стали, что обеспечивает высокую коррозионно-усталостную стойкость за счет получения более высокой коррозионной стойкости.

При содержании углерода ниже нижнего предела коррозионно-усталостная прочность снижается за счет уменьшения упрочнения твердого раствора и увеличения в структуре стали δ -феррита, а при содержании углерода выше верхнего предела снижается коррозионно-усталостная стойкость за счет увеличения выделений карбидов и карбонитридов по границам зерен.

Предлагаемая сталь отличается меньшим содержанием хрома 13,5-15,9% против 16-22% в известной стали, что обеспечивает высокую коррозионно-усталостную прочность, за счет получения структуры без δ -феррита.

При содержании хрома ниже нижнего предела коррозионно-усталостная прочность снижается за счет снижения общей коррозионной стойкости, а при содержании хрома выше верхнего предела снижается коррозионно-усталостная прочность за счет увеличения в структуре стали δ -феррита.

Предлагаемая сталь отличается меньшим содержанием молибдена 0,35-0,60% против 2-4% в известной стали, что обеспечивает коррозионно-усталостную прочность за счет получения однородной мартенситной структуры без δ -феррита.

При содержании молибдена ниже нижнего предела коррозионно-усталостная прочность снижается за счет уменьшения упрочнения твердого раствора и уменьшения общей коррозионной стойкости, а при увеличении молибдена выше верхнего предела коррозионно-усталостная прочность несколько снижается за счет появления в структуре стали δ -феррита и карбидов по границам зерен аустенита.

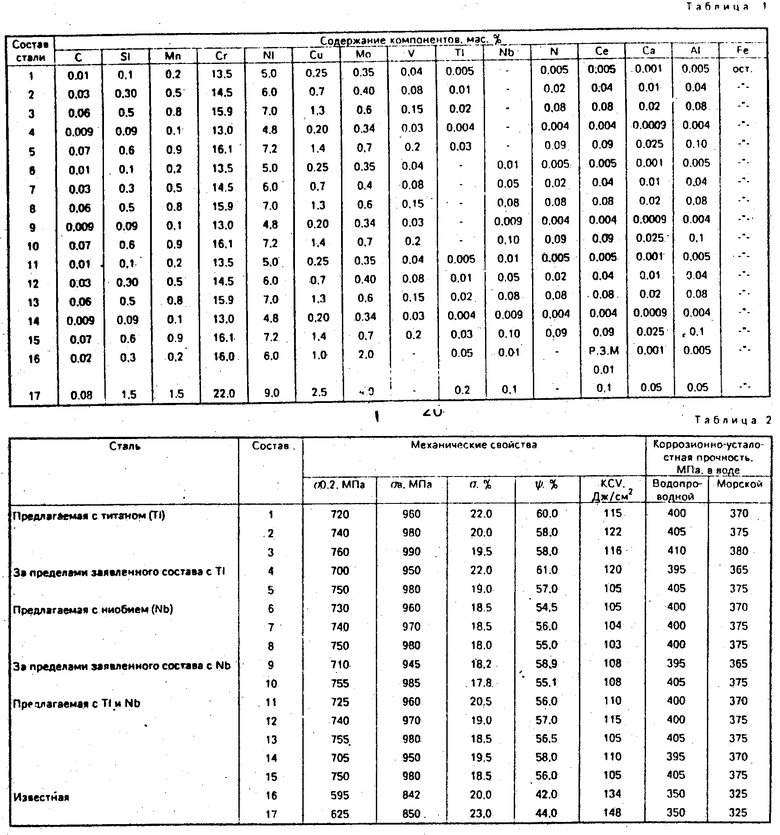

В табл. 1 приведен химический состав предлагаемой стали трех плавок (1-3), а также химический состав плавок, имеющих концентрацию компонентов ниже нижнего и выше верхнего пределов предлагаемого состава (4 и 5) с легированием титаном, состав стали с легированием ниобием (6-10) и совместно титаном и ниобием (11-15), а также состав стали - прототипа (16 и 17).

Выплавку проводили в 500 кг электродуговой печи с фракционной разливкой на отливки 250х350, δ = 30 мм.

В табл. 2 приведены механические свойства и коррозионно-усталостная прочность стали указанных плавок после оптимального режима термической обработки.

Испытания на растяжение проводили в соответствии с ГОСТ 14972-73 на цилиндрических образцах пятикратной длины с диаметром расчетной части 6 мм.

Коррозионно-усталостную прочность определяли в лабораторных условиях при 20оС на гладких образцах с диаметром рабочей части 8 мм и длиной 20 мм в проточной водопроводной воде и воде, имитирующей морскую воду, путем добавки 2,5% NaCl.

Испытания образцов корсетного типа проводили на установке Я8-М методом кругового консольного изгиба по симметричному циклу с частотой нагружения 47,6 Гц при базе испытания 107 циклов.

Как видно из табл. 2 предлагаемая сталь имеет более высокую коррозионно-усталостную прочность по сравнению с прототипом (370-380 МПа против 325 МПа).

Использование предложенной стали в качестве материала для рабочих колес гидротурбин по сравнению с прототипом позволит повысить эксплуатационную стойкость рабочих колес гидротубин на 12-15% .

Предлагаемая сталь прошла лабораторные испытания и рекомендована к промышленному опробованию в условиях НПО "Турбоатом". (56) Авторское свидетельство СССР N 1232701, кл. С 22 С 38/50, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| СТАЛЬ | 1990 |

|

RU2024643C1 |

| СТАЛЬ | 2003 |

|

RU2234554C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2511382C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

Изобретение относится к металлургии, в частности к стали, которая может быть использована для изготовления рабочих колес гидротурбин, работающих в условиях циклических знакопеременных нагрузок и кавитационной эрозии в речной и морской воде. С целью повышения коррозионно-усталостной прочности сталь дополнительно содержит азот и ванадий при следующем соотношении компонентов, мас. % : углерод 0,01 - 0,06; кремний 0,1 - 0,5; марганец 0,2 - 0,8; хром 13,5 - 15,9; никель 5 - 7; медь 0,25 - 1,3; молибден 0,35 - 0,60; ванадий 0,04 - 0,15; титан 0,005 - 0,02 и/или ниобий 0,01 - 0,08; азот 0,005 - 0,08; церий 0,005 - 0,08; кальций 0,001 - 0,02; алюминий 0,005 - 0,008; железо остальное. 2 табл.

СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, медь, молибден, титан и/или ниобий, церий, алюминий, кальций, железо, отличающаяся тем, что, с целью повышения коррозионно-усталостной прочности, она дополнительно содержит азот и ванадий при следующем соотношении компонентов, мас. % :

Углерод 0,01 - 0,06

Кремний 0,1 - 0,5

Марганец 0,2 - 0,8

Хром 13,5 - 15,9

Никель 5,0 - 7,0

Медь 0,25 - 1,3

Молибден 0,35 - 0,60

Ванадий 0,04 - 0,15

Титан 0,005 - 0,02

и/или Ниобий 0,01 - 0,08

Азот 0,005 - 0,08

Церий 0,005 - 0,08

Кальций 0,001 - 0,02

Алюминий 0,005 - 0,08

Железо Остальное

Авторы

Даты

1994-03-15—Публикация

1992-03-31—Подача