Изобретение относится к химической и медицинской промышленности и может быть использовано в производстве гидроксилапатита кальция как исходного материала для изготовления биоактивной керамики, которая в настоящее время активно начинает применяться в стоматологии, протезировании зубов, ортопедии, изготовлении стекол, паст, адсорбентов.

Гидроксилапатит кальция является наиболее перспективным биоматериалом, так как он обеспечивает достаточную прочность и пористость керамики, кроме того, его состав идентичен минеральной части костной ткани и эмали, не имеет антигенных свойств и не вызывает микроцентарной воспалительной реакции, поэтому может служить материалом для различного рода имплантантов.

В современной стоматологии и ортопедии гидроксилапатит кальция вытесняет металлы и другие традиционно применяемые материалы (J. Amplantol, 1987, 13, N 1, c. 120-127; Med. Progr. Technol. 1982, N 9, 129-136).

Заявляемое изобретение направлено на решение задачи, заключающейся в обеспечении технологии получения гидроксилапатита кальция, пригодного для изготовления биоактивной керамики, имплантантов, пломбировочных паст и др. Необходимым свойством гидроксилапатита кальция, обеспечивающим его использование как высококачественного биоматериала, является чистота его фазового состава. Химический состав должен соответствовать формуле

Ca10(OH)2(PO4)6.

Синтез кальцийфосфатных соединений в системе CaO-P2O5-H2O характеризуется зависимостью от условий реакции (среда, температура, концентрация, соотношение и т.п.) и большим количеством промежуточных соединений (Ca(H2PO4)2, CaHPO4, Ca3(PO4)2, Ca10(OH)2(PO4)6 и т.д.). Поэтому способы получения гидроксилапатита с чистым фазовым составом направлены на разработку условий реакции и последующей обработки для доведения материала до оптимального состава и качества в процессе образования керамики.

Известен режим гидротермального синтеза гидроксилапатита из пирофосфата и оксида кальция (J. Amer. Ceram. Soc. 1990, 73, N 6, 1803-1805). Соотношение исходных компонентов в смеси выбирают таким образом, чтобы соотношение Ca/P было равно 1,67. Синтез проводят в золотых ампулах диаметром 3 мм и длиной 40 мм при температуре 623-723К в атмосфере азота по давлением 30-70 мПа в течение 1-120 ч. Фазовый состав продукта контролируют рентгенофазовым анализом. Сложность и дороговизна такого синтеза не позволяет организовать массовое производство продукта.

Известен способ получения гидроксилапатита смешиванием растворов диаммонийфосфата и нитрата кальция (J. Amer. Ceram. Soc. 1989, 72, N 8, 1476-1478). Смесь при барботировании аргоном выдерживали при pH 11 в течение 48 ч при комнатной температуре. При сложности технологии этот способ не позволяет достигнуть достаточной фазовой чистоты продукта, конечный продукт загрязнен побочными фазами CaHPO4, Ca3(PO4)2, технология требует длительной отмывки от водорастворимых промежуточных продуктов реакции.

Также известен способ получения гидроксилапатита кальция со сферическими частицами, используемого в качестве насадки в хроматографических колонках (заявка Японии N 1234308, C 01 B 25/32 G 01 N 30/48, 19.09.89).

Способ включает смешивание порошков дикальцийфосфата и карбоната кальция при молярном соотношении 3: 2 и последующее прокаливание при 700-1400oC в атмосфере, содержащей пар. Способ не позволяет получить материал с достаточно чистым фазовым составом, продукт загрязнен исходными компонентами и, как правило, трикальцийфосфатом за счет недостаточного контакта смеси с парами воды. Способ сложен в аппаратурном оформлении.

Известен способ получения гидроксилапатита приготовлением суспензии пирофосфата кальция, оксида кальция и хлорида кальция (заявка Японии N 63-1000007, C 01 B 25/32, 02.05.88). Молекулярное соотношение Ca/P в смеси составляет 1,3-1,9. Реакцию проводят в щелочной среде при 100oC с последующей прокалкой продукта. Гидроксилапатит, полученный по этому способу, содержит фазы, не соответствующие соотношению Ca/P 1,66.

Известен также способ получения гидроксилапатита путем смешивания дикальцийфосфата (CaHPO4•2H2O) и карбоната кальция с соблюдением соотношения Ca/P 1,4-1,75, измельчением и перемешиванием смеси в присутствии воды с последующей сушкой и прокаливанием продукта при 500-1350oC (заявка Японии N 63-66790, C 04 B 35/00, 38/00; A 06 L 27/00, 22.12.88). Гидроксилапатит, полученный по этому способу, содержит примесные фазы других фосфатов кальция.

Известен способ повышения фазовой чистоты гидроксилапатита кальция путем его обжига в восстановительной среде, содержащей водяные пары при изготовлении керамики (заявка Японии N 61-58422, C 04 B 35/00; A 61 C 8/00, 11.12.86).

Способ сложен в аппаратурном оформлении, весьма чувствителен к условиям прокаливания, среда должна очень строго контролироваться, в противном случае появляются другие фазы фосфатов кальция.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения гидроксилапатита кальция для биоактивной керамики ("Le//Jntereeram", 1989, 38, N 2, 22-23).

Способ включает приготовление водной суспензии гидроокиси кальция с фосфорной кислотой, приливаемой по каплям при pH 7,3-8,0 с последующим фильтрованием продукта.

У прототипа и заявляемого изобретения имеются следующие сходные существенные признаки.

Приготовление водной суспензии гидроокиси кальция с фосфорной кислотой, приливаемой по каплям до контролируемого значения pH с последующей фильтрацией. Эти приемы позволяют провести реакции с наименьшим содержанием побочных соединений.

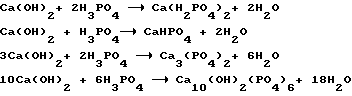

Недостатком прототипа является то, что состав получаемого гидроксилапатита не соответствует оптимальному. При использовании известных приемов происходят реакции:

При этом целевой продукт загрязнен побочными фазами фосфатов кальция, а также не достигается достаточное внедрение в состав продукта ионов кальция до соотношения Ca/P 1,66 и гидроксил-ионов (OH-).

Цель изобретения получение гидроксилапатита кальция с чистым фазовым составом, пригодного для изготовления биокерамики различного назначения (имплантанты, зубные цементы пломбы и пр.). Достижение цели подтверждается постоянством молекулярных соотношений Ca/P в смеси и в конечном продукте, равном 1,66-1,67, а также результатом рентгенофазового анализа основного критерия чистоты продукта.

Поставленная цель достигается приготовлением суспензии гидроокиси кальция с фосфорной кислотой, приливаемой по каплям до pH 9-11 с последующим фильтрованием, сушкой, термообработкой при 600-700oC в течение 20-30 мин в присутствии соединений, содержащих гидроксид-ион (гидроксиды кальция, стронция, циркония, алюминия и т.д.), взятых в количестве 10-12 мас. от веса продукта и дополнительным прокаливанием при 1000-1400oC в течение 1-4 ч.

По отношению к прототипу у заявляемого изобретения имеются следующие отличительные признаки.

Приливание фосфорной кислоты до pH 9-11 предупреждает образование побочных фаз CaHPO4, Ca3(PO4)2.

Термообработка высушенного продукта реакции гидроксида кальция и фосфорной кислоты при 600-700oC в присутствии соединений, содержащих гидроксид-ион в количестве 10-12 мас. от веса продукта реакции обеспечивает полное формирование гидроксилапатита состава

Ca10(OH)2(PO4)6.

Дополнительное прокаливание продукта при 1000-1400oC в течение 1-4 ч способствует окончательному встраиванию гидроксид-иона в решетку гидроксилапатита, а также достижению необходимых для биокерамики физических свойств отсутствию потери массы, прочность, пористость и т.д.

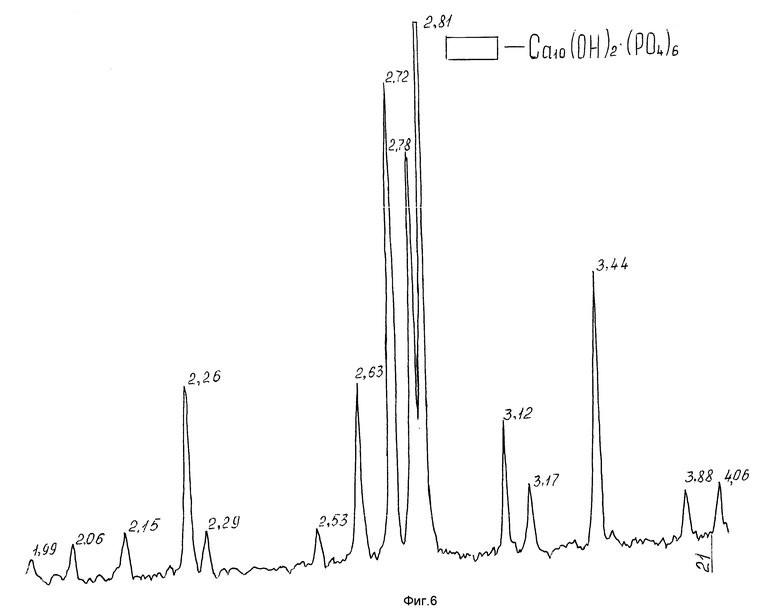

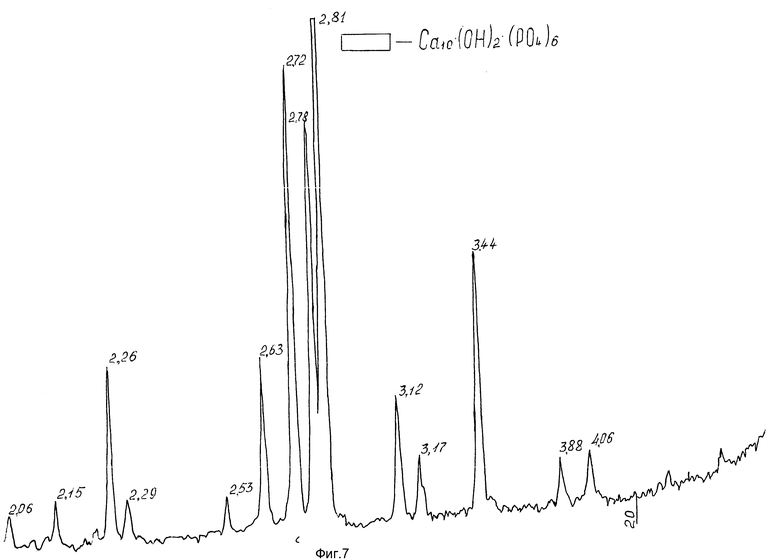

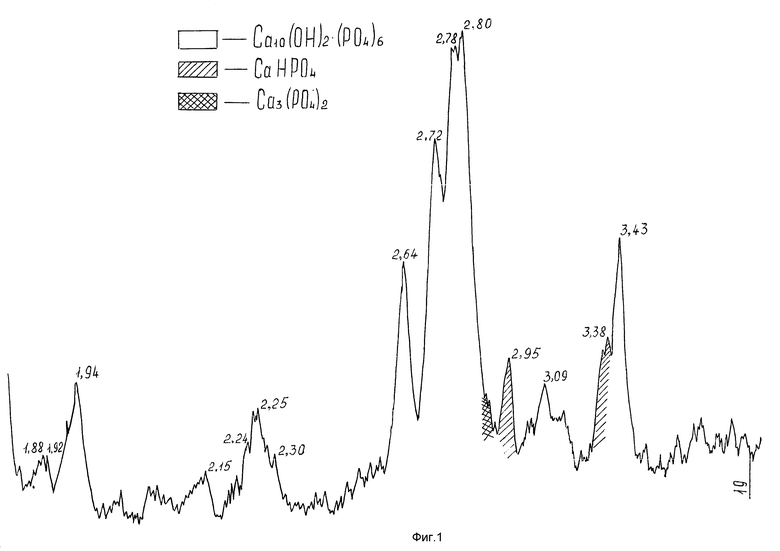

Способ поясняется фиг. 1-7.

Возможность осуществления изобретения с использованием совокупности заявляемых признаков подтверждается примерами.

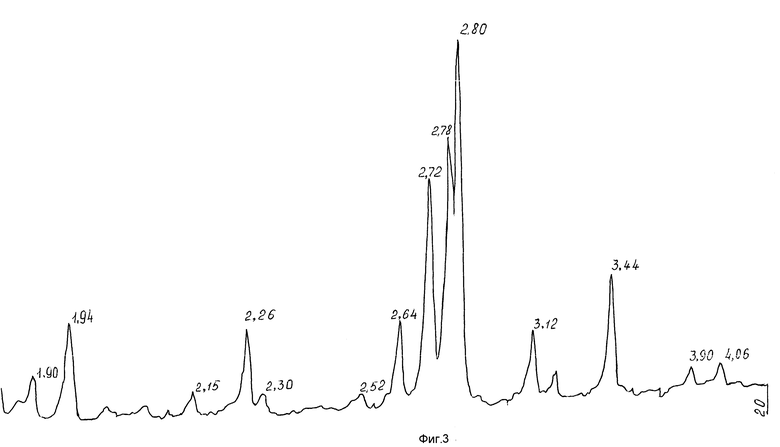

Пример 1 (по прототипу). В колбу емкостью 5,0 л заливают 2,5 л дистиллированной воды, при перемешивании вводят 450 г гидроксида кальция. Отдельно берут 250 мл фосфорной кислоты концентрацией 780 г/л, разбавляют в два раза водой и по каплям добавляют в суспензию гидроксида кальция до значения pH 7,3. Суспензию отфильтровывают, высушивают и анализируют на содержание фаз.

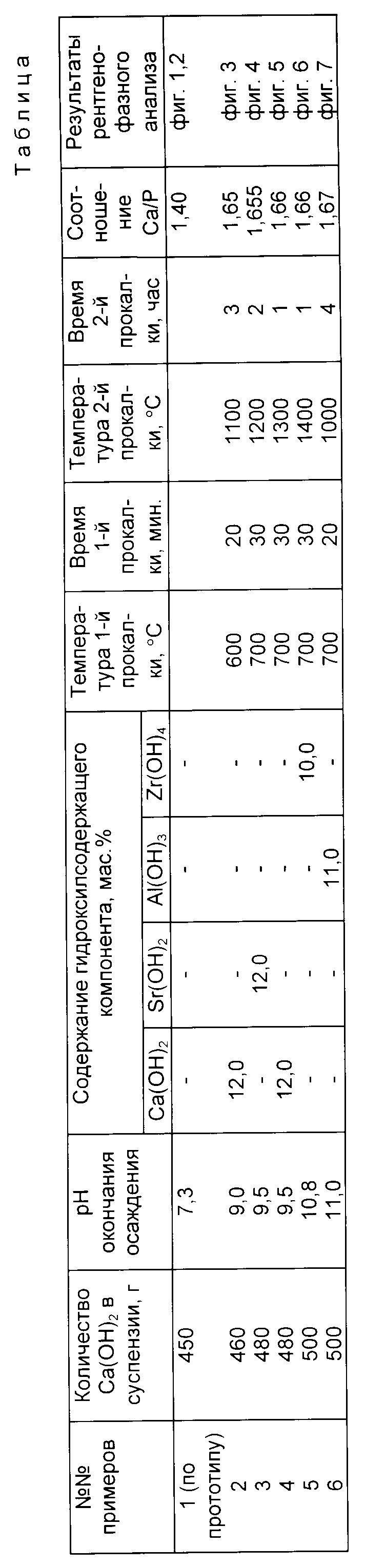

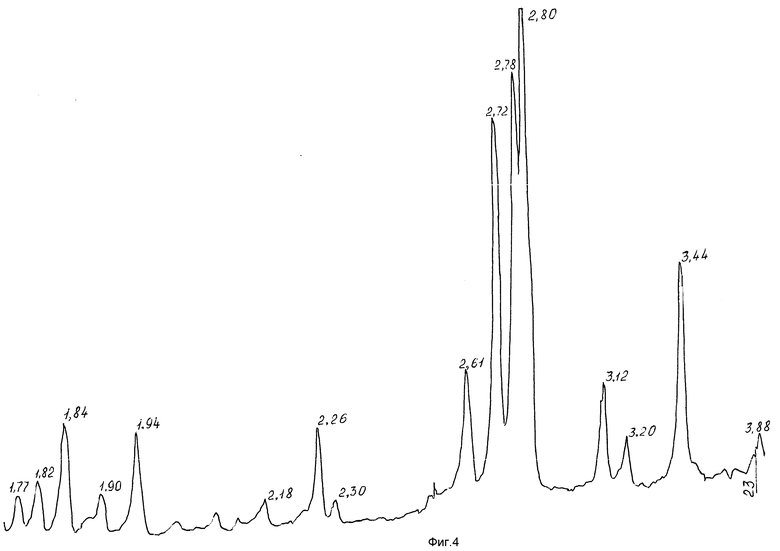

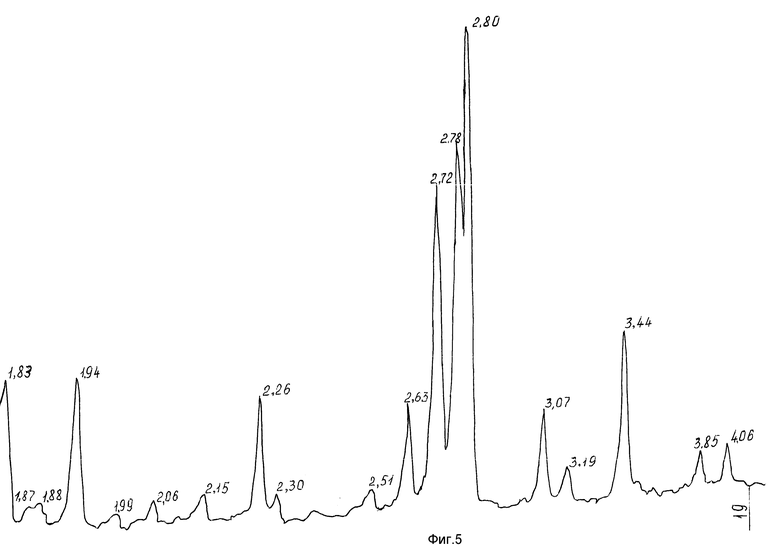

Согласно данным рентгенофазового анализа непрокаленный продукт содержит три фазы гидроксилапатит Сa10(OH)2(PO4)6, дикальцийфосфат CaHPO4 и трикальцийфосфат Ca3(PO4)2 (фиг. 1), причем при низких значениях pH в качестве примесной фазы образуется преимущественно дикальцийфосфат при pH 8 - трикальцийфосфат. Продукт после прокаливания имеет плохо сформированные кристаллы за счет слабого внедрения групп OH- в кристаллическую решетку (фиг. 2), Ca/P 1,4.

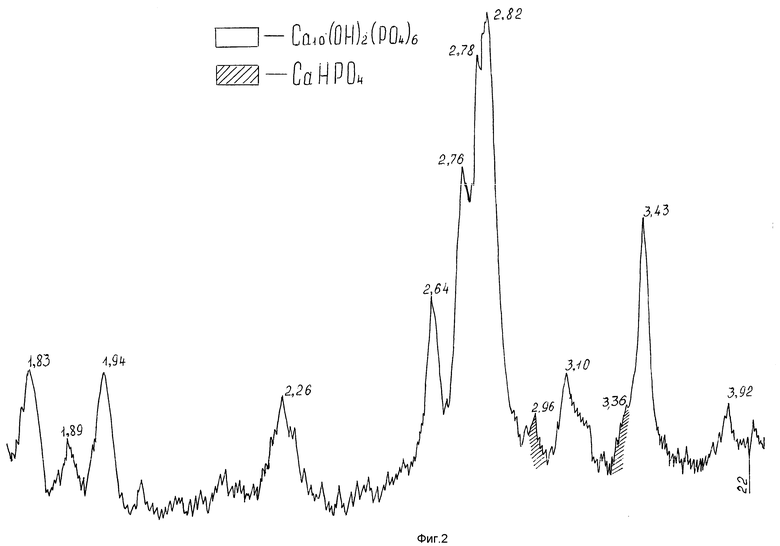

Пример 2. В колбу емкостью 5,0 л заливают 2,5 л дистиллированной воды, при перемешивании вводят 460-500 г гидроксида кальция. Отдельно берут 250 мл фосфорной кислоты концентрацией 780 г/л, разбавляют в два раза водой и по каплям добавляют в суспензию гидроксида кальция до значения pH 9. Суспензию отфильтровывают, высушивают и подвергают прокалке в присутствии гидроксида кальция, взятого в количестве 12 мас. от веса продукта, при 600oC в течение 20 мин, затем прокаливают при 1100oC в течение 3 ч. Соотношение Ca/P составляет 1,65. Результаты рентгенофазового анализа представлены на фиг. 3.

Примеры 3-6 выполняются аналогично примеру 2, достигаемые результаты в зависимости от заявляемых признаков приведены в таблице.

Выбор граничных значений параметров обусловлен тем, что снижение pH менее 9 приводит к появлению побочных фаз CaHPO4 и Ca3(PO4)2, снижение температуры и времени первой термообработки ниже 600oC и 20 мин, а также уменьшение дополнительно вводимого гидроксилсодержащего компонента менее 10% от веса продукта приводят к тому, что гидроксил-ионы, входящие в состав гидроксилсодержащего компонента, не полностью отщепляются и не встраиваются в решетку в достаточной степени.

Уменьшение температуры и времени второй термообработки ниже 1000oC и 1 ч соответственно влияют на физические свойства продукта, кристаллическая решетка плохо сформирована. Отсюда отрицательное влияние на такие параметры, как прочность и пористость.

Увеличение перечисленных параметров выше заявленных нецелесообразно, так как в заявленных интервалах достигается поставленная цель.

Использование заявляемого изобретения позволит организовать промышленный выпуск материалов для ортопедии, стоматологии, различного рода имплантантов и др. а также решить проблему хирургического восстановления костных образований человеческого тела.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ТРИКАЛЬЦИЙФОСФАТА | 2011 |

|

RU2478570C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ТРИКАЛЬЦИЙФОСФАТА | 2019 |

|

RU2730456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАПАТИТА | 1993 |

|

RU2088521C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ТРИКАЛЬЦИЙФОСФАТА | 2018 |

|

RU2691051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАПАТИТА КАЛЬЦИЯ | 1996 |

|

RU2098350C1 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ БИОРЕЗОРБИРУЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2018 |

|

RU2678812C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ КОСТНОГО ИМПЛАНТАТА | 1996 |

|

RU2108069C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАПАТИТА КАЛЬЦИЯ | 1992 |

|

RU2014846C1 |

| СПОСОБ ЛЕЧЕНИЯ ДЕФЕКТОВ ЧЕЛЮСТНО-ЛИЦЕВОЙ ОБЛАСТИ | 1996 |

|

RU2122365C1 |

| ПРОТИВОКОРРОЗИОННЫЙ ПИГМЕНТ | 1999 |

|

RU2151157C1 |

Использование: в химической промышленности в производстве гидроксилапатита кальция как исходного материала для изготовления биоактивной керамики для применения в стоматологии, протезировании, ортопедии. Сущность изобретения: с целью достижения чистого фазового состава приготавливается суспензия гидроокиси кальция с фосфорной кислотой, приливаемой по каплям до pH 9-11, после фильтрации и сушки продукт в присутствии гидроксилсодержащего компонента в количестве 10-12 мас.% от веса продукта подвергается двойной переработке при 600-700oC в течение 20-30 мин и при 1000-1400oC в течение 1-4 ч. В качестве гидроксилсодержащего компонента используются гидрооксиды кальция, стронция, циркония, алюминия и др. 1 з.п. ф-лы, 7 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 63-1000007, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, заявка, 63-66790, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| JP, заявка, 61-58422, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Lell Interceram | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1997-12-27—Публикация

1992-11-24—Подача