Изобретение относится к способам капсулирования твердых тел и может быть использовано для капсулирования зернистых материалов в строительной, химической, фармакологической, пищевой и других отраслях промышленности.

Известен способ капсулирования твердых тел путем впрыскивания под вакуумом в вибрирующую камеру с твердыми телами раствора, образующего оболочку капсул [1] Недостатком известного способа является сложность ведения процесса, неравномерность распределения капсулирующего раствора по всей поверхности твердого тела.

Наиболее близок к предлагаемому способ капсулирования зернистого материала, включающий формирование на его поверхности оболочки из капсулирующего вещества с последующим удалением избытка вещества виброгрохочением [2] Однако для получения известным способом прочной оболочки-капсулы требуется значительно большее, чем определяется расчетом, количество капсулирующего вещества, что приводит к заметному его перерасходу.

Цель изобретения получение на поверхности зернистого материала прочной оболочки при уменьшенном расходе капсулирующего вещества.

Поставленная цель достигается тем, что в способе капсулирования зернистого материала, включающим формирование на его поверхности оболочки из капсулирующего вещества, формирование оболочки осуществляют при прохождении зерен материала и капсулирующего вещества через цилиндрическую камеру, перемещаемую с частотой 120 600 об/мин по окружности, центр которой смещен относительно оси камеры на 0,1 0,5 диаметра камеры. Кроме того, зернистый материал и капсулирующее вещество подают под углом 15 60o к оси цилиндрической камеры на ее поверхность по ходу перемещения камеры.

Способ осуществляют следующим образом. Зернистый материал и капсулирующее вещество непрерывно подают в цилиндрическую камеру, на ее внутреннюю поверхность, под углом 15 60o к оси камеры по ходу ее перемещения и производят их обработку до сформирования на поверхности зернистого материала равномерной и плотной оболочки капсулы. При этом камеру перемещают с частотой 120 600 об/мин по окружности, центр которой смещен относительно оси камеры на 0,1 0,5 диаметра камеры. Далее полученный капсулированный зернистый материал подвергают формированию и тепловой обработке в зависимости от вида капсулирующего вещества.

Сущность способа заключается в следующем. В процессе прохождения через цилиндрическую камеру потока зернистого материала и капсулирующего вещества происходит механическое нанесение вещества на поверхность зерна под действием центробежных сил, прижимающих материал и капсулирующее вещество к внутренней поверхности перемещающейся с высокой частотой цилиндрической камеры. Одновременно с этим вследствие смещения центра передвижения камеры относительно ее оси происходит интенсивное взаимное столкновение капсулирующего вещества и зернистого материала, что приводит к дальнейшему увеличению толщины слоя капсулирующего вещества за счет втирания и вдавливания его в поверхность зернистого материала и формирование плотной и прозрачной оболочки капсулы. При этом, как показывают опыты, при формировании оболочки происходит только обволакивание зерен капсулирующим веществом без заполнения последним межзернового пространства, т.е. формирование оболочки по предлагаемому способу обеспечивается при уменьшенном в сравнении с известным способом расходе капсулирующего вещества.

Пример 1. В передвигающуюся по окружности цилиндрическую камеру, на ее внутреннюю поверхность, под углом 60o к оси камеры по ходу ее перемещения непрерывно подают пенополистирол и цементный раствор и производят их обработку-капсуляцию до сформирования на поверхности зерен пенополистирола равномерной и плотной оболочки капсулы. При этом капсуляцию осуществляют при частоте перемещения 600 об/мин и смещении центра окружности, по которой перемещается камера, относительно ее оси на 0,1 диаметра камеры. Из полученного капсулированного пенополистирола формируют образцы легкого бетона и выдерживают их в течение 7 суток в условиях нормального твердения.

Пример 2. Технология изготовления изделий согласно примеру 1. При этом в качестве зернистого материала берут керамзит, капсулирующее вещество - цементный раствор, а капсуляцию осуществляют при следующих параметрах: частота перемещения камеры 350 об/мин, смещение центра окружности, по которой перемещается камера, 0,3 диаметра камеры, угол подачи зернистого материала и капсулирующего вещества в цилиндрическую камеру 45o к оси камеры. Из полученного капсулированного керамзита формируют образцы крупнопористого керамзитобетона и подвергают их пропарке по обычному для такого вида бетона режиму.

Пример 3. Технология как в примере 2, но частота перемещения камеры составляет 120 об/мин, смещение центра окружности 0,5 диаметра камеры, угол подачи зернистого материала и капсулирующего вещества в цилиндрическую камеру 15o к оси камеры.

Проведенные эксперименты показали, что при частоте перемещения камеры менее 120 об/мин и смещения центра окружности, по которой перемещается камера, на величину менее 0,1 диаметра камеры оболочка-капсула на поверхности зернистого материала не формируется, а исходные компоненты образуют сплошную неоднородную массу. Увеличение же указанных параметров капсуляции: частоты перемещения камеры более 600 об/мин и смещения центра окружности на величину более 0,5 диаметра камеры резко снижает безопасность ведения процесса. При подаче зернистого материала и капсулирующего вещества в цилиндрическую камеру под углом менее 15o к оси камеры оболочка на поверхности зернистого материала практически не формируется или имеет минимальную толщину, а при величине указанного параметра капсулы более 60o зернистый материал начинает разрушаться.

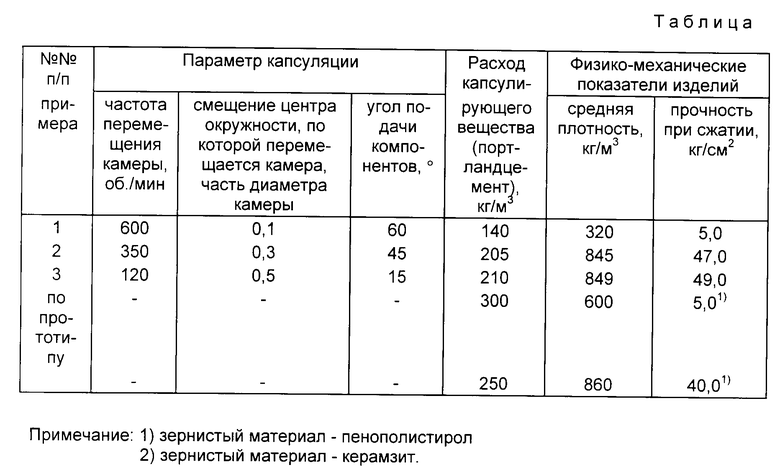

Результаты испытаний образцов изделий, изготовленных согласно примерам 1 3 и прототипу, приведены в таблице.

Предлагаемый способ капсулирования зернистого материала позволяет получать равномерной толщины плотную и прочную оболочку-капсулу на поверхности широкого круга сверхлегких, легких и тяжелых зернистых материалов, таких как пенополистирол, керамзит и щебень для строительных работ, лекарственные средства зернистого строения, драже в кондитерской промышленности и т.п. открывает возможность получения капсулированных композиционных материалов в разных отраслях промышленности. При этом, как видно из таблицы, снижается расход капсулирующего вещества на 15 20% при одновременном улучшении физико-механических показателей готовых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАПСУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 2006 |

|

RU2305595C1 |

| УСТРОЙСТВО ДЛЯ КАПСУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 1995 |

|

RU2091155C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2098377C1 |

| СПОСОБ ОКРАШИВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 2000 |

|

RU2201408C2 |

| СМЕСИТЕЛЬ-КАПСУЛЯТОР | 2001 |

|

RU2201341C1 |

| УСТРОЙСТВО ДЛЯ КАПСУЛИРОВАНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2236287C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1995 |

|

RU2100081C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132219C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТОВ | 1997 |

|

RU2109780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ ПЛАСТМАСС МЕТОДОМ ЛИТЬЯ | 1997 |

|

RU2140939C1 |

Изобретение относится к способам капсулирования твердых тел и может быть использовано в строительной, химической, фармацевтической, пищевой и других отраслях промышленности. Цель изобретения - получение на поверхности зернистого материала прочной оболочки при уменьшенном расходе капсулирующего вещества, для чего формирование оболочки осуществляют при прохождении зерен материала и капсулированного вещества через цилиндрическую камеру, перемещаемую с частотой 120 - 600 об/мин по окружности, центр которой смещен относительно оси камеры на 0,1 - 0,5 диаметра камеры, причем зернистый материал и капсулирующее вещество подают под углом 15 - 60o к оси цилиндрической камеры на ее внутреннюю поверхность по ходу перемещения камеры. Способ позволяет получать равномерной толщины плотную и прочную оболочку-капсулу на поверхности сверхлегких и тяжелых зернистых материалов. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 404501, B 01 J 13/02, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 294815, C 04 B 20/00, 1971. | |||

Авторы

Даты

1997-12-27—Публикация

1995-12-09—Подача