Изобретение относится к получению и переработке наполненных пластмасс и может быть использовано при изготовлении мелкоштучных изделий (палочки для мороженого, одноразовая посуда и т.д.).

Известен способ получения изделий из наполненных пластмасс, включающий смешивание полиэтилена и минерального наполнителя (таль - 4-6%, окись цинка - 1,5-2%, стеарат кальция 0,5-0,75%) в смесителе в течение 15-20 минут при скорости вращения барабана 30-40 об/мин с последующей грануляцией и изготовлением изделий [1] (А.С. N 368279, C 08 H 23/06, 1969 г.).

Наиболее близким по технической сущности и достигаемому эффекту является способ получения наполненных пластмасс, включающий введение наполнителя в количестве 10-30% в полиэтилен путем смешивания в расплаве или в порошке, с последующей грануляцией в экструзионной машине и изготовлением изделий методом прессования или литьем под давлением или экструзией и др. [1]. (А.С. N 364635, C 08 H 23/06, 1970 г.).

Недостатком известных способов является невозможность введения большого количества минерального наполнителя без ухудшения свойств изделий.

Целью изобретения является значительное снижение использования дорогостоящих пластмасс при получении изделий без снижения их физико-механических свойств.

Поставленную цель достигают тем, что в способе получения изделий из наполненных пластмасс методом литья, включающем смешивание дисперсного наполнителя минерального и термопласта, активацию, с последующей грануляцией в экструдере и формованием изделий, дисперсный наполнитель предварительно обрабатывают в смесителе-активаторе футерованным фторопластом в течение 1-3 минут, а активацию смеси осуществляют в течение 3-5 минут при 900-3000 об/мин в смесителе-активаторе из стали.

Способ осуществляют следующим образом: в смеситель-активатор, футерованный фторпластом, предварительно подают минеральный наполнитель и обрабатывают его в течение 1-3 минут при 900-1500 об/мин. Смеситель-активатор футерован фторопластом, за счет чего происходит активация поверхности частиц наполнителя.

Затем подают порошок термопласта - полиэтилена и подготовленный наполнитель в смеситель и осуществляют смешивание и активацию смеси одновременно в течение 3-5 минут при 900-3000 об/мин в смесителе-активаторе из стали. Частицы термопласта равномерно садятся на поверхности частиц наполнителя, а затем при нагревании в экструдере-грануляторе на поверхности частиц минерального наполнителя формируется прочная оболочка-капсула из связующего термопласта.

Дальнейшая переработка композита-гранулята в изделии осуществляется методом литья под давлением в форму.

Предварительную обработку минерального наполнителя (талька, мела) необходимо осуществлять в течение 1-3 минут, т.к. при обработке менее 1 минуты не достигается достаточная активность поверхности, способствующая оптимальному взаимодействию наполнителя с полимером, а при обработке более 3 минут происходит дополнительный помол наполнителя, ухудшающий свойства композиции.

Активацию смеси необходимо осуществлять 3-5 мин, т.к. менее 3 мин и ниже 900 об/мин достигается получение прочной оболочки капсулы их связующего термопласта, а более 5 мин и более 3000 об/мин начинается расслоение смеси.

Процесс сдвигового течения при переработке композиции происходит по связующему за счет значительной адгезии наполнителя к термопласту, что не приводит к изменениям реологических характеристик, увеличению вязкости по сравнению с чистым термопластом и не ухудшает качества изделий, при введении наполнителя в количестве до 70%.

Примеры осуществления способа:

Пример 1. В смеситель-активатор, футерованный фторопластом, подают минеральный наполнитель - тальк 70% и обрабатывают в течение 1 минуты, затем подают термопласт - полиэтилен и подготовленный наполнитель в смеситель и проводят смешивание и активацию смеси одновременно в течение 3 минут при 3000 об/мин смесителя из стали. Полученную активированную смесь перегружают в экструдер-гранулятор. Изготовленные гранулы подают на литьевую машину и изготавливают изделия.

Пример 2. В качестве наполнителя используют песок в количестве 70%, который предварительно обрабатывают в смесителе, футерованном фторопластом, в течение 2 минут. А смешивание с полиэтиленом и одновременную активизацию смеси осуществляют в течение 4 минут при 900 об/мин смесителя с последующей грануляцией и изготовлением изделий методом литья.

Пример 3. В качестве наполнителя используют тальк, который обрабатывают в смесителе, футерованном фторопластом, в течение 3 минут. Затем смешивают с полиэтиленом и одновременно активируют в течение 5 минут при 1500 об/мин смесителя-активатора из стали с последующей грануляцией и изготовлением методом литья.

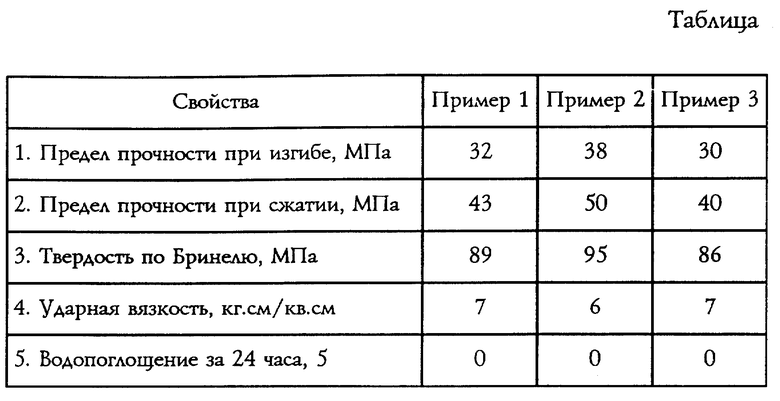

Свойства изделий пример 1-3 приведены в таблице.

Приведенные примеры показывают, что при изготовлении изделий по предложенному способу достигается оптимальное распределение наполнителя в объеме полиэтилена и его капсулирование, благодаря чему изделие приобретает наилучшие физико-механические и эксплуатационные характеристики.

Изобретение относится к получению и переработке наполненных пластмасс и может быть использовано при изготовлении мелкоштучных изделий. Описывается способ получения изделий из высоконаполненных пластмасс методом литья, включающий смешивание минерального наполнителя и термопласта, активацию с последующей грануляцией в экструдере и формование изделия. Способ отличается тем, что минеральный наполнитель предварительно обрабатывают в смесителе-активаторе, футерованном фторопластом, в течение 1 - 3 мин, а активацию смеси осуществляют в течение 3 - 5 мин при 900 - 3000 об/мин в смесителе-активаторе из стали. Технический результат - значительное снижение использования дорогостоящих пластмасс при получении изделий без сжигания их физико-механических свойств. 1 табл.

Способ получения изделий из высоконаполненных пластмасс методом литья, включающий смешивание дисперсного минерального наполнителя и термопласта с последующей грануляцией в экструдере и формование изделий, отличающийся тем, что минеральный наполнитель предварительно обрабатывают в смесителе-активаторе, футерованном фторопластом, в течение 1 - 3 мин, а активацию смеси осуществляют в течение 3 - 5 мин при 900 - 3000 об/мин в смесителе-активаторе из стали.

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА | 0 |

|

SU364635A1 |

| Брык М.Т | |||

| Деструкция наполненных полимеров | |||

| - М.: Химия, 1989, с.103, 104. | |||

Авторы

Даты

1999-11-10—Публикация

1997-10-17—Подача