Изобретение относится к области очистки газов от пыли и различных вредных газовых соединений посредством пропускания подлежащего очистке газа сквозь поток гравитационного движущегося фильтрующего сыпучего материала и может быть широко использовано на предприятиях стройиндустрии, особенно на асфальтобетонных заводах, а также в любой другой отрасли промышленности.

Известен целый ряд способов очистки газа от пыли путем пропускания через слой зернистого материала (авт. св. N 323881, кл. B 01 D 46/00, 1971; авт. св. N 488601, кл. B 01 D 46/32). Этот слой может быть расположен как на горизонтальной поверхности, так и вертикальным. Известен способ очистки газов через горизонтально расположенный фильтрующий материал, находящийся на перфорированных для прохождения газа тарелках, и через его вертикальный слой, размещенный в конусообразном бункере с перфорированной боковой поверхностью для прохождения газового потока через нее внутрь корпуса, в котором движется зернистый материал. Поток запыленного газа идет снизу вверх, проходит сквозь горизонтальный и вертикальный слои зернистого фильтрующего материала, очищается от пыли, при этом зернистый материал постепенно перемешивается сверху вниз (см. Лукин В.Д., Курочкин М.И. Очистка вентиляционных выбросов в химической промышленности. Л.: Химия, 1980, с. 153, рис. 2-28 и Лукин В. Д. и др. авт. св. N 516415 (СССР), 1976, БИ N 21). Перфорированные поверхности довольно часто забиваются зернистым фильтрующим материалом, на котором при нахождении его в стационарном состоянии накапливается пыль и эффективность пылеочистки резко падает.

Наиболее близким к изобретению является способ очистки газов путем пропускания его через поток свободно падающего фильтровального материала в виде газопроницаемых штор, а в качестве фильтровального материала используют одинакового размера зернистый шаровой материал, кроме того, используют влажный фильтровальный материал, а в качестве увлажнителя материала используют химические растворы (поглотители) (см. патент РФ N 2064328, МПК B 01 D 46/30 - прототип).

Этот известный способ не обеспечивает достаточной степени очистки с учетом всего диапазона фракционного состава пыли, содержащейся в запыленном газовом потоке. О степени совершенства того или иного способа очистки можно судить по значениям достигаемым с его помощью всех фракционных (или порциальных) коэффициентов пылеочистки. Фракционный коэффициент пылеочистки показывает отношение уловленного количества пыли данной фракции к количеству входящей пыли той же фракции. Поэтому предложенный способ очистки с использованием зернистого фильтровального материала с зернами одинакового размера, эффективен для улавливания частиц пыли в диапазоне, предположим, от 10 до 20 мкм, что определяется механизмом улавливания зернистых фильтров и размером используемых в нем зерен. Но совсем не эффективен для улавливания пыли дисперсного состава в диапазоне от 30 до 100 мкм. Таким образом, этот способ очистки эффективен только при очистке газовых потоков от пылей определенного узкого фракционного состава близкого к монодисперсному, что практически встречается редко.

Кроме того, можно существенно увеличить эффективность очистки газа, проходящего сквозь завесы (шторы) свободно падающего фильтровального материала, если придать им волнообразный характер, т.к. при этом увеличивается количество зерен фильтрующего материала и, естественно, суммарная площадь зерен, контактирующих с очищенным газом при пропуске его через волнообразные завесы.

Использование в известном способе (прототипе) влажного фильтровального материала и увлажнителей, вступающих в химическую реакцию с компонентами (CO, CO2, Cl и т.д.) очищаемого газа и имеющими воду в качестве продукта реакций, оказывает влияние на газопроницаемость из-за слипаемости частиц и тем самым снижает эффективность очистки, и еще при этом возникает проблема удаления образующегося в такой ситуации шлама.

Техническая задача изобретения - повышение эффективности очистки газа и классификация (разделение пыли на фракции) уловленной пыли.

Техническая задача достигается тем, что поток запыленного газа пропускается сквозь гравитационно перемещающиеся слои сыпучего фильтрующего материала в виде волнообразных штор, образующих не менее двух вертикально направленных слоев фильтрующего материала, причем от первого слоя, по ходу запыленного газового потока, к последующим вертикальным слоям используют частицы фильтрующего материала по убывающей крупности, которые насыщены парами газообразного реакционноспособного вещества. Например, в качестве зерен различной крупности используется гравий (щебень), в первом слое размер зерен гравия от 10 мм до 20 мм, во втором слое от 3 до 7 мм; кроме того, зерна фильтрующего материала пропитываются газообразным реакционноспособным веществом, например, парами брома, йода, ацетата свинца или др.; после чего они (зерна) выполняют роль адсорбентов (поглотителей вредных примесей). Например, зерна щебня, импрегнированные бромом используют для удаления примесей этилена из воздуха, йодом - для улавливания паров ртути, ацетата свинца - для улавливания сероводорода и силикатом натрия - для улавливания фтористого водорода.

В результате придания свободно падающему слою сыпучего фильтрующего материала вида волнообразных штор с увеличением их количества от двух и более обеспечивает повышенную эффективность очистки и разделение пыли по фракциям (классификацию). Количество вертикальных слоев определяется оптимальным значением гидравлического сопротивления всего фильтра, в котором используется предлагаемый способ очистки. Из условий гидравлического сопротивления приемного для практических целей минимальный размер гранул (зерен) определен не менее 2,5 мм. Установлено, что степень очистки от пыли зависит от гранулометрического состава зернистого слоя, степень очистки слоя с зернами крупностью 5-10 мм в среднем превышает 80%; степень же очистки слоя с зернами 10-20 мм намного ниже. Таким образом, эффективность очистки зависит от гранулометрического состава фильтрующего материала. Кроме того, высокая эффективность очистки может быть достигнута только при фильтрации газов через несколько слоев различного гранулометрического состава. (см. Труды НИПИОТСТРОМ, вып. 6, Новороссийск. 1972, с. 34, 37). Кроме того, волнообразный характер перемещения свободно падающих зерен фильтрующего материала турбулизирует поток запыленного газа, проходящего сквозь их слой, создавая благоприятные условия для осаждения пыли на них и тем самым увеличивая эффективность очистки.

Необходимо отметить, что скоростной полет частиц однозначно увеличивает эффективность очистки (см. патент РФ 2064328), утверждать нельзя. Существует оптимальное значение скорости перемещения зернистого материала, поскольку на степень очистки от пыли влияют силы как инерционной природы, так и адгезионные силы, и все зависит от соотношения между ними. Как только скорость движения превысит предельное значение для данных конкретных условий произойдет срыв уже уловленных частиц пыли и эффективность очистки уменьшится. Такая взаимосвязь инерционных и адгезионных сил при очистке движущихся волнообразным слоем частиц зернистого фильтрующего материала может быть учтена размером амплитуды волн.

Известен и ряд устройств для фильтрации газов, пропускаемых сквозь гравитационно перемещающийся поток фильтрующего материала (авт. св. 644508; Волобуев В.Е. и др. "Применение зернистых фильтров для очистки газов от вредных примесей", 1983). Устройство содержит корпус с входным и выходным патрубками для газа, штуцеры для загрузки и выгрузки отработавших зерен фильтрующего материала и узел регенерации. Общим недостатком всех этих устройств является низкая эффективность пылеочистки и повышенные энергетические затраты на преодоление гидравлического сопротивления слоев зернистого материала, выбранных без учета взаимосвязи гранулометрического состава зерен в различных слоях и их общего гидравлического сопротивления.

Наиболее близким к изобретению является устройство, представляющее зернистый фильтр с движущимся фильтрующим слоем (Балабеков О.С. и др. "Очистка газов в химической промышленности", М. Химия, 1991, рис. 5.3.2, с. 208). Запыленный газ пропускается через слои непрерывно опускающихся зерен и уже очищенным удаляется через выводной патрубок, а отработанный зернистый материал освобождается от пыли просеиванием через сетку. Низкая эффективность очистки и отсутствие возможности классифицировать уловленную пыль также характерно для этого устройства.

В предлагаемом устройстве для очистки газов, содержащем корпус прямоугольного сечения с входящим и отходящим патрубками газового потока, с входящим и отходящим патрубками зернистого фильтрующего материала, с штуцерами подвода паров реакционноспособного вещества, равномерно распределяемого на загружаемый зернистый фильтрующий материал, свободно перемещающийся в размещенной внутри корпуса от двух и более систем жалюзийных элементов, набранных из плоских параллельных пластин, обеспечивающих волнообразное перемещение зернистого материала в вертикальном направлении, причем в первом по ходу запыленного газового потока вертикальном слое должны перемещаться частицы более крупного гранулометрического состава, чем в следующем и т.д., а соотношение между толщинами соседних зернистых слоев составляет 1:0,5.

Поскольку эффективность очистки зависит от размера зерен и скорости фильтрации, то в случае использования нескольких слоев целесообразно получить наилучшую очистку при минимальном гидравлическом сопротивлении. Как отмечалось выше, каждый слой в отдельности и каждый слой в совокупности с одним или двумя другими слоями работают неодинаково, но хорошая эффективность может быть достигнута только при фильтрации газов через несколько слоев различного гранулометрического состава.

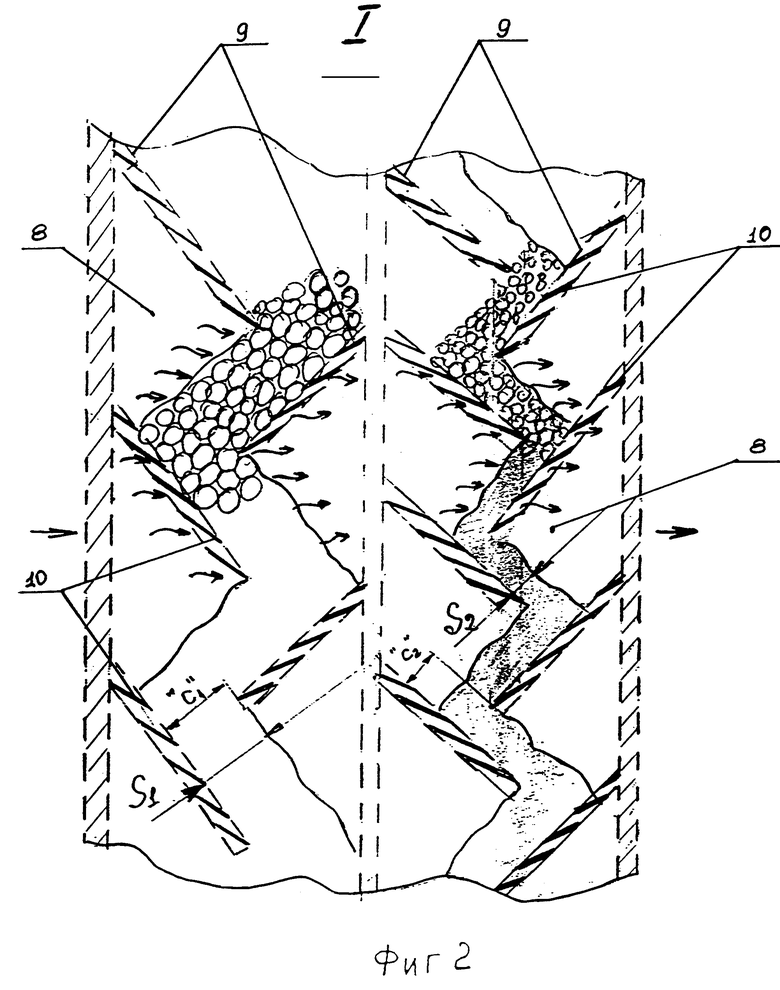

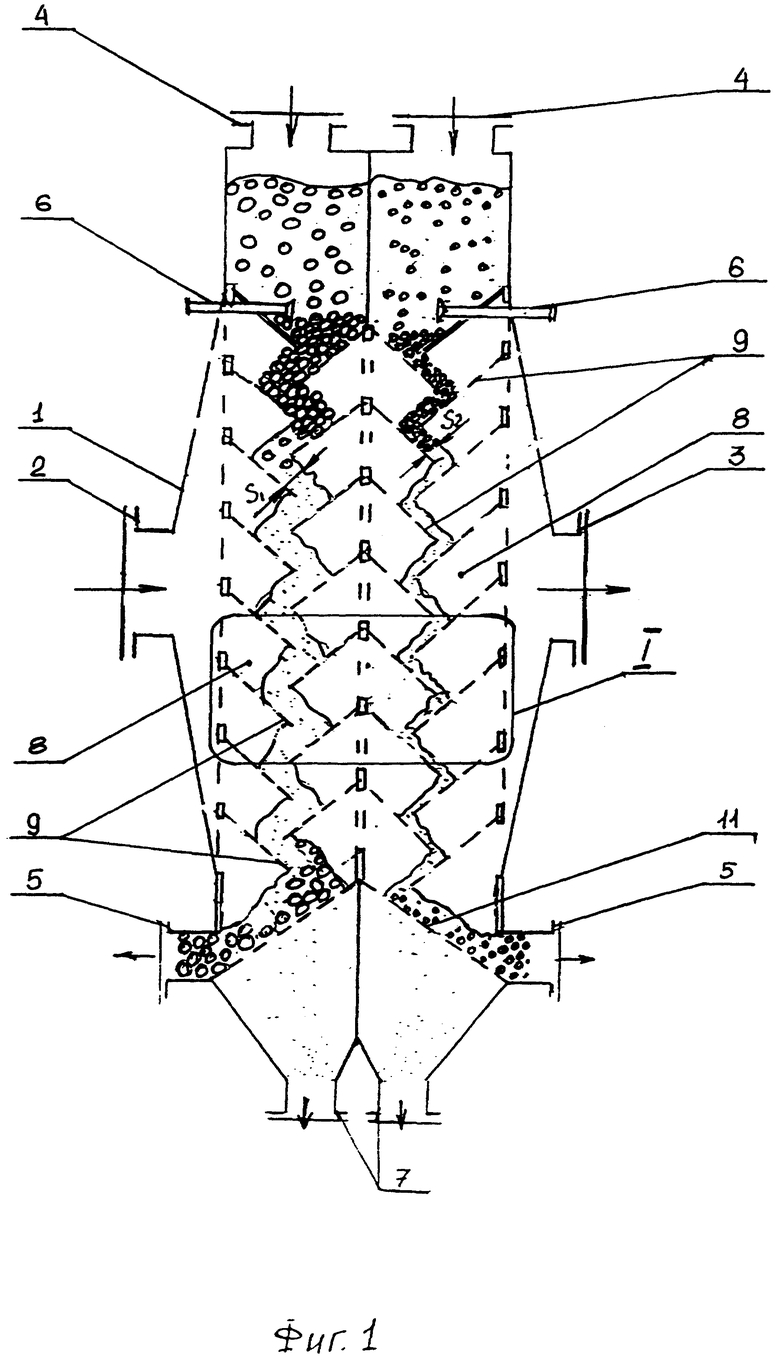

На фиг. 1 изображено предлагаемое устройство /вид с торца/, на фиг. 2 - узел 1 на фиг. 1 /жалюзийные элементы, вертикальное сечение/.

Устройство для очистки газа состоит из корпуса 1 с входящим патрубком 2 и отходящим патрубком 3 для газового потока; с входящим 4 и отходящим 5 патрубками для зернистого фильтрующего материала. На корпусе имеются штуцера 6 для подвода паров реакционноспособного вещества и поступающему сыпучему зернистому материалу, а также пылеотводящие патрубки 7 для отвода соответствующих фракций пыли. Внутри корпуса размещаются системы 8 /от двух и более/ жалюзийных элементов 9. Каждый элемент набран из плоских параллельных пластин 10, что обеспечивает газопроницаемость жалюзийного элемента.

Каждая система жалюзийных элементов выполнена с возможностью обеспечения волнообразного перемещения зернистого материала в вертикальном направлении. Величина смещения "c" элементов, равная расстоянию от торцевой части одного элемента до поверхности другого элемента, определяет толщину вертикального слоя. В двух соседних системах соотношение между величинами смещения "c" жалюзийных элементов /толщина соседних зернистых слоев/ составляет 1:0,5. Причем в первом по ходу движения запыленного потока вертикальном слое перемещается зернистый материал более крупного гранулометрического состава, чем во втором вертикальном слое. В нижней части корпуса 1 размещаются вибросита 11 для отделения пыли от зернистого фильтровального материала.

Предлагаемый способ очистки газа в устройстве реализуется следующим образом. Фильтрующий зернистый сыпучий материал непрерывно поступает через входные патрубки 4 корпуса и под действием силы тяжести перемещается в системах 8 жалюзийных элементов 9, образуя волнообразные шторы, направленные вниз. Поток запыленного газа, поступающий в корпус 1 через патрубок 2, проходит через жалюзийные элементы 9 и вертикальный слой фильтрующего зернистого материала, очищается от пыли и через патрубок 3 выводится дымосомом за пределы устройства. Отработанные зерна на вибросите 11 освобождаются от пыли и через отводящий патрубок 5 направляются в циркуляционную систему для загрузки через входящий патрубок 4. Пыль выводится через патрубки 7. Для обеспечения очистки газа от вредных примесей через штуцера 6 подводятся пары реакционноспособного вещества для пропитки поступающего зернистого фильтрующего материала, и придания ему свойств адсорбента вредных примесей. Степень очистки газа можно регулировать выбором количества волнообразных штор, образуемых системами жалюзийных элементов, изменением материала и интенсивности потока зернистого материала. Скачкообразное увеличение перепада давления, связанное с наличием последовательного ряда фильтрующих слоев, и, следовательно, повышение энергетических затрат можно исключить, выбирая гидравлическое сопротивление каждого слоя равным одной величине p=const. Если эмпирическая зависимость гидравлического сопротивления /p/ от скорости фильтрации /w/, диаметра зерен /d/ и толщины слоя /S/ имеет вид p = 18w1,8 • d-0,6 • S /см. Труды НИПИОСТРОМ, вып. XV. Новороссийск, 1978/, то соотношение между толщинами соседних зернистых слоев /если средний диаметр зерен в первом слое d'ф. = 15 мм, а во втором d''ср. = 5 мм при p, w = const/ составляет SI : SII = 1:0,5, т.к. h = 1/d-0,6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАПСУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 1995 |

|

RU2100302C1 |

| СПОСОБ ОКРАШИВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 2000 |

|

RU2201408C2 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2201389C2 |

| УСТРОЙСТВО ДЛЯ КАПСУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 1995 |

|

RU2091155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТОВ | 1997 |

|

RU2109780C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2098377C1 |

| СМЕСИТЕЛЬ-КАПСУЛЯТОР | 2001 |

|

RU2201341C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| ФИЛЬТР | 1992 |

|

RU2071376C1 |

| Фильтр для очистки газов | 1980 |

|

SU919713A1 |

Изобретение предназначено для очистки газов от пыли и от различных вредных газообразных соединений посредством пропускания подлежащего очистке газа через поток гравитационно движущегося фильтрующего сыпучего материала. Устройство может быть широко использовано на предприятиях стройиндустрии, а также в любой отрасли промышленности. Способ очистки состоит в том, что подлежащий очистке газ пропускают сквозь гравитационно перемещающиеся волнообразные вертикально направленные слои сыпучего фильтрующего материала, причем крупность частиц фильтрующего материала в слоях различная. Устройство для фильтрации газа состоит из корпуса, содержащего патрубки для входа и выхода газа, и фильтрующего зернистого материала, пылеотводящего патрубка, штуцеров подвода паров реакционноспособного вещества и вибросит. Внутри корпуса размещается система жалюзийных элементов, придающая свободно перемещающимся слоям фильтрующего зернистого материала волнообразный характер движения. Изобретение обеспечивает высокую эффективность очистки. 2 с.п.ф-лы, 2 ил.

| RU2064328 C1, 1996 | |||

| Балабеков О.С | |||

| и др | |||

| Очистка газов в химической промышленности | |||

| -М.: Химия, 1991, с.208 | |||

| Зернистый фильтр с движущейся насадкой | 1976 |

|

SU731995A1 |

| Подвеска транспортного средства | 1988 |

|

SU1558715A1 |

| US 4042353 B, 1977 | |||

| DE 3246183 A1, 1983 | |||

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГОШЛИФОВАНИЯ | 0 |

|

SU351665A1 |

Авторы

Даты

1999-06-27—Публикация

1997-02-20—Подача