Изобретение относится к капсулированию твердых тел и может быть использовано в строительной, химической, фармацевтической, пищевой и других отраслях промышленности.

Известно устройство для капсулирования зернистого материала, содержащее цилиндрическую камеру, установленную на стенде [1]

Также известно устройство для капсулирования зернистого материала, включающее несущую станину, смонтированную на ней камеру и электропривод [2]

Однако капсуляция зернистого материала в известных устройствах, осуществляемая при избытке капсулирующего вещества в вибрирующих камерах, приводит не только к перерасходу капсулирующего вещества, но и к агломерации и слипанию капсулируемого материала, что в значительной мере снижает эффективность процесса капсуляции. Кроме того, для разделения получаемых капсул и удаления избытка капсулирующего вещества в известных устройствах предусматривают либо установку виброцентробежного разделения, либо пространственную решетку внутри камеры, что усложняет технологическую схему капсуляции, удорожает процесс.

Цель изобретения повышение эффективности процесса капсуляции.

Цель достигается тем, что устройство для капсулирования зернистого материала, включающее несущую станину, смонтированную на ней камеру и электропривод, снабжено дополнительной камерой предварительного капсулирования, расположенной на одной оси с основной, жестко связанной с ней и выполненной в виде цилиндра длиной 0,1-0,2 длины основной камеры и диаметром 1,1-1,3 ее диаметра, с усеченными конусами в основаниях цилиндра и подающими соплами, расположенными под углом 5-70o к оси камеры предварительного капсулирования, причем основная камера установлена на водиле под углом 5-80o к вертикальной оси.

Именно размещение основной камеры устройства на водиле и наличие в нем дополнительной камеры предварительного капсулирования, выполненной в виде цилиндра с усеченными конусами в его основаниях и снабженной подающими соплами, расположенными под углом 5-70o к оси камеры, позволяют создать в предлагаемом устройстве условия для формирования на поверхности зернистого материала равномерной, плотной и прочной оболочки-капсулы, обеспечивая тем достижение поставленной цели.

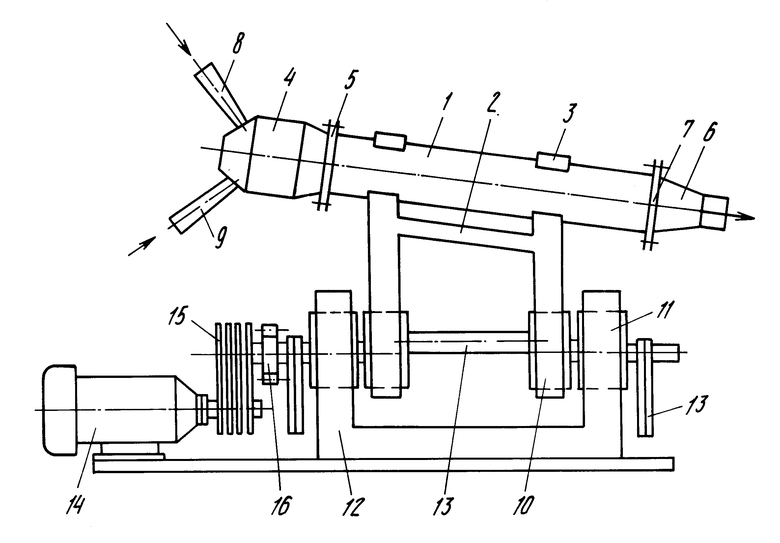

На чертеже схематично показано предлагаемое устройство для капсулирования зернистого материала.

Устройство содержит камеру 1, установленную в пазах водила 2 под углом 5-80o к вертикальной оси и закрепленную на нем с помощью прижимов 3; дополнительную камеру 4 предварительного капсулирования, расположенную на одной оси с камерой 1 и жестко соединенную с ней посредством фланцевого соединения 5; выгрузочный патрубок 6, прикрепленный к камере 1 также с помощью фланцевого соединения 7. Дополнительная камера 4 выполнена в виде цилиндра длиной 0,1-0,2 длины основной камеры и диаметром 1,1-1,3 ее диаметра, с усеченными конусами в основаниях цилиндра и подающими соплами 8 и 9 для подачи зернистого и капсулирующего материалов, расположенными под углом 5-70o к оси камеры предварительного капсулирования. Водило 2 через подшипниковые опоры 10 и 11 закреплено на несущей станине 12 посредством 2-х эксцентриковых валов 13, вращение на которые передаются от электродвигателя 14 через клиноременную 15 и зубчатую 16 передачи. Вращаясь, валы 11 своими эксцентриками приводят в движение водило 2, которое, в свою очередь, поступательно перемещаясь по круговой траектории, обеспечивает работу камеры 1 и жестко связанной с ней камеры предварительного капсулирования 4.

Устройство работает следующим образом.

Зернистый материал и капсулирующее вещество с помощью подающих сопел 8 и 9 одновременно подают в камеру предварительного капсулирования 4, где, благодаря размещению подающих сопел под углом 5-70o (в зависимости от вида зернистого материала и капсулирующего вещества), а также указанным выше геометрическим размерам камеры, происходит эффективное ударное взаимодействие зернистого материала и капсулирующего вещества и формирование наиболее ответственного первоначального слоя оболочки-капсулы. Далее предварительно капсулированный зернистый материал, перемещаясь внутри камеры 4 по сложной траектории, попадает в основную камеру 1. Под действием синхронных вращательных движений эксцентриковых валов 13, жестко связанных с водилом 2, камера 1 совершает круговые колебательные движения, обеспечивая вследствие ударного взаимодействия зернистого материала и капсулирующего вещества, а также соударения их с внутренней поверхностью камеры формирование на поверхности зернистого материала равномерной, плотной и прочной оболочки-капсулы. При этом происходит только обволакивание зерен капсулирующим веществом без заполнения последним межзернового пространства и агломерации готового продукта, вследствие чего в предлагаемом устройстве, в отличие от известного, не требуется установка для разделения полученного капсулированного материала. Это в значительной мере упрощает технологическую схему капсуляции, одновременно существенно повышая эффективность самого процесса и обеспечивая, таким образом, достижение поставленной цели. Разгрузка готового продукта производится через выгрузочный патрубок 6.

Для получения качественного продукта, имеющего равномерно нанесенную, плотную и прочную оболочку, длина цилиндрической части дополнительной камеры составляет 0,1-0,2 длины основной камеры, диаметр 1,1-1,3 ее диаметра, подающие сопла расположены под углом 5-70o к оси дополнительной камеры, а основная камера устанавливается на водиле под углом 5-80o к вертикальной оси. При длине цилиндрической части дополнительной камеры менее 0,1 длины основной камеры и диаметре цилиндра менее 1,1 ее диаметра уменьшается рабочий объем дополнительной камеры, вследствие чего предварительное обволакивание зернистого материала практически отсутствует, ухудшается качество капсулированного материала. При длине цилиндра более 0,2 длины основной камеры и диаметре его более 1,3 диаметра камеры имеет место перерасход капсулирующего вещества и снижение производительности установки. Размещение подающих сопел под углом более 70o к оси дополнительной камеры приводит к частичному разрушению зернистого материала в результате резкого соударения его с внутренней поверхностью дополнительной камеры, а расположение сопел под углом менее 5o к оси камеры снижает эффективность капсуляции, уменьшая толщину оболочки-капсулы вследствие значительного проскока зернистого и капсулирующего материалов вдоль камеры без эффективного ударного взаимодействия. Угол наклона основной камеры к вертикальной оси более 80o заметно сказывается на выгрузке капсулированного материала, существенно затрудняя ее, а расположение камеры под углом менее 5o к вертикали снижает эффект капсуляции, уменьшая толщину оболочки.

Предлагаемое устройство для капсулирования зернистого материала позволяет повысить эффективность процесса капсуляции и сформировать на поверхности зернистого материала плотную и прочную оболочку-капсулу без избыточного расхода капсулирующего вещества. При этом весь процесс капсуляции осуществляется в одном агрегате, что значительно упрощает технологическую схему капсуляции, снижает энергозатраты на производство капсулированного материала, повышает производительность установки за счет исключения из технологического процесса отдельной самостоятельной операции по разделению получаемых капсул и удалению избытка капсулирующего вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАПСУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 1995 |

|

RU2100302C1 |

| СПОСОБ КАПСУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 2006 |

|

RU2305595C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2098377C1 |

| СМЕСИТЕЛЬ-КАПСУЛЯТОР | 2001 |

|

RU2201341C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1995 |

|

RU2100081C1 |

| УСТРОЙСТВО ДЛЯ КАПСУЛИРОВАНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2236287C1 |

| СПОСОБ ОКРАШИВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 2000 |

|

RU2201408C2 |

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 1994 |

|

RU2087197C1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2201389C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132219C1 |

Использование: капсулирование твердых тел в строительной, химической, фармацевтической, пищевой и других отраслях промышленности. Сущность изобретения: устройство содержит несущую станину, смонтированную на ней камеру и электропривод, а также дополнительную камеру предварительного капсулирования. Дополнительная камера выполнена в виде цилиндра с усеченными конусами в основаниях цилиндра и подающими соплами, расположенными под углом 5-70o к оси этой камеры. Причем основная камера установлена на водиле под углом 5-80o к вертикальной оси, а дополнительная камера предварительного капсулирования установлена на одной оси с основной и жестко связана с ней. 1 ил.

Устройство для капсулирования зернистого материала, включающее несущую станину, смонтированную на ней камеру и электропривод, отличающееся тем, что устройство снабжено дополнительной камерой предварительного капсулирования, расположенной на одной оси с основной, жестко связанной с ней и выполненной в виде цилиндра длиной 0,1 0,2 длины основной камеры и диаметром 1,1 1,3 ее диаметра, с усеченными конусами в основаниях цилиндра и подающими соплами, расположенными под углом 5 70o к оси камеры предварительного капсулирования, при этом основная камера установлена на водиле под углом 5 - 80o к вертикальной оси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ КАПСУЛИРОВАНИЯ ТВЕРДЫХ ТЕЛ | 0 |

|

SU404501A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для капсулирования порошкообразного материала | 1977 |

|

SU621394A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1995-12-09—Подача