Изобретение относится к области порошковой металлургии, в частности к технологии производства изделий из порошков, изготовленных из веществ, относящихся к классу сегнетоэлектриков.

Известен способ изготовления изделий различного назначения [1] включающий засыпку исходного порошка в металлическую прессформу и прессование под внешним статическим давлением с одновременным воздействием механических колебаний (вибраций) с различной колебательной скоростью. Вибрационное воздействие на порошок в процессе прессования снижает трение между частицами порошка, а также трение между порошком и стенками прессформы. Вследствие этого, во-первых, снижается вероятность образования арочных структур и соответственно снижается плотность прессуемого материала, а, во-вторых, увеличивается доля энергии, идущая непосредственно на формообразование изделия. Однако произвольное сочетание сил статического давления и вибрационной не обеспечивает существенного выравнивания физических характеристик изделия по его объему.

Наиболее близким по технической сущности и достигаемому результату аналогом-прототипом является способ холодного прессования порошковых материалов, включающий их увлажнение пластификатором (как правило, 3%-ным раствором поливинилового спирта) и последующее прессование жесткими элементами с поверхностями, задающими форму изделий, с одновременным воздействием механических колебаний ультразвукового диапазона частот [2]

Наложение ультразвуковых колебаний на прессуемый порошок существенно облегчает возникновение и развитие пластической деформации частиц порошка, что и определяет физическую природу формообразования изделия.

Однако способ, представленный в аналоге-прототипе, предусматривает наложение только одного колебательного процесса на частоте, равной частоте собственных механических колебаний инструмента жестких элементов: пуансона, матрицы и пресс-формы в целом. Эта частота соответствует резонансной частоте механических колебаний источника ультразвука вибратора магнитострикционного типа. Подобное воздействие позволяет существенно снизить величину статического давления, однако, поскольку обычно масса частиц порошка в объеме пресс-формы значительно меньше массы пресс-формы, инерциальный механизм, определяющий снижение трения частиц между собой, а также со стенками пресс-формы, что и определяет разрушение арочных структур, повышение текучести порошка и равномерность укладки его частиц, становится малоэффективным, так как частицы порошка вследствие малого градиента статического давления в его объеме получают малое мгновенное смещение относительно друг друга и стенок пресс-формы.

В случае приложения к инструменту ультразвуковых колебаний, отличающихся от частоты его резонанса, частицы приобретают значительное знакопеременное смещение, что способствует равномерному уплотнению порошка и, как следствие, выравниванию физических свойств прессуемого изделия. Однако это не позволяет снизить статическое давление прессования, и для возникновения пластической деформации частиц порошка требуются весьма значительные статические давления, что создает дополнительные проблемы при формообразовании изделий из хрупких малопластичных материалов.

Возникает проблема сочетать пониженное статическое давление с максимально эффективным воздействием ультразвуковых колебаний.

Целью изобретения является решение указанной проблемы.

Цель достигается тем, что по способу изготовления изделий из порошка, включающему увлажнение порошка пластифицирующей жидкостью и последующее прессование жесткими элементами с поверхностями, задающими форму изделий, с одновременным воздействием механических колебаний ультразвукового диапазона частот, такое воздействие производят одновременно колебаниями двух и более частот, причем частота одного из колебаний близка к частоте собственных колебаний жестких элементов.

Кроме этого, к жестким элементам прикладывают статическое давление, близкое по величине половине амплитудного значения акустического давления, по крайней мере одного из колебаний, прикладываемых к жестким элементам.

Кроме этого, колебания могут быть возбуждены раздельно в жестких элементах с отрицательной обратной связью.

Кроме этого, в одном из жестких элементов колебания возбуждаются в виде радиоимпульсов с периодом, пропорциональным периоду одного из колебаний, прикладываемых к другому жесткому элементу.

Кроме этого, частоты колебаний, возбуждаемых в отдельных жестких элементах, близки к частотам их собственных колебаний.

Кроме этого, частота по крайней мере одного из колебаний кратна частоте собственных колебаний жестких элементов.

По сравнению с прототипом изобретение имеет новую совокупность существенных признаков, т.е. отвечает критерию "новизны".

Совокупности отличительных признаков изобретения среди известных в науке и технике решений (в объеме проведенного поиска) не обнаружено. Это позволяет утверждать, что изобретение соответствует критерию "существенные отличия". Совокупность же общих и частных существенных признаков изобретения обеспечивает достижение его цели. Действительно, возбуждение в прессуемом порошке двух колебаний с различными амплитудно-частотными характеристиками (АЧХ), частота одного из которых близка к частоте собственных колебаний жестких элементов, позволяет дифференцировать воздействие колебаний на процесс прессования порошка. Жесткие элементы, формующие поверхности которых находятся в контакте с частицами порошка и вызывают их пластическую деформацию, выполняют в данном случае функцию сепаратора воздействия колебаний, возбуждаемых в порошке, вследствие совпадения с одним из колебаний, вводящих частицы в режим резонанса. Резонанс характеризуется узким частотным диапазоном, поэтому при совокупности воздействия колебаний, даже характеризующихся близкими АЧХ, выделяется лишь одно колебание, отвечающее собственному резонансу жестких элементов. Действие остальных колебаний является независимым от рассмотренного выше.

Описываемый эффект позволяет, с одной стороны, создать дополнительное давление на порошок и тем самым снизить величину прикладываемого статического давления, а с другой рассогласовать фазы колебаний жестких элементов и частиц порошка. Это, в свою очередь, вызовет появление значительных (по сравнению с размерами частиц порошка) знакопеременных перемещений этих частиц относительно жестких элементов и относительно друг друга. Последнее явление способствует значительному увеличению пластической деформации частиц, а следовательно, их объединению в уплотненное изделие при существенно пониженных статических давлениях. При определенных соотношениях АЧХ возбуждаемых в порошке колебаний возможно полностью отказаться от приложения статического давления, ограничиваясь гравитационным воздействием жестких элементов, усиленным эффектом возбуждаемых колебаний. Обычно такие колебания находятся в диапазоне 15-100 кГц, при этом волновые размеры жестких элементов (на продольной моде колебаний), изготовленных, например, из конструкционной стали (Сталь 45), составляют, соответственно, 0,34-0,05 м. Подобные колебания и способствуют формированию частиц порошка в поликристаллические конгломераты.

Таким образом, сформулированная выше проблема, возникшая вследсвие противоречия, присущего аналогичным техническим решениям и аналогу-прототипу, разрешается совокупностью общих признаков изобретения, и, следовательно, изобретение соответствует критерию "положительного эффекта".

Кроме того, выбор статического давления близким по величине половине амплитудного значения акустического давления одного из возбуждаемых колебаний позволяет включить в рассмотрение сильные эффекты акустической кавитации, проявляющиеся в порошке, псевдосжиженном пластифицирующей жидкостью, заполняющей межчастичное пространство и обеспечивающей оплошность и текучесть обрабатываемой среды. При возбуждении в рассматриваемой среде колебаний определенной колебательной скорости возникающая кавитационная область, как совокупность пульсирующих и схлопывающихся пузырьков, является своеобразным трансформатором мощности, в котором сравнительно медленно накапливающаяся энергия высвобождается в течение весьма короткого промежутка времени. Увеличение статического давления в этом случае существенно увеличивает коэффициент трансформации. Подобное энергетическое воздействие способно резко активизировать процесс прессования пластифицированного порошка.

Кроме этого, возбуждение колебаний раздельно в жестких элементах вносит дополнительное механическое рассогласование колебаний, воздействующих на порошок, по амплитуде и фазе, а отрицательная обратная связь поддерживает это рассогласование в течение времени воздействия колебаний.

Кроме этого, возбуждение в одном из жестких элементов колебаний в виде радиоимпульсов с периодом, пропорциональным периоду одного из колебаний, прикладываемых к другому жесткому элементу, делает, с одной стороны, процесс более выгодным энергетически, а с другой стороны позволяет реализовать многочастотное воздействие на прессуемый порошок и прессформу.

Кроме этого, близость частот колебаний, возбуждаемых в отдельных жестких элементах, к частотам их собственных колебаний обусловливает максимальные амплитуды колебаний непосредственно на поверхности жестких элементов, контактирующих с изделием, формируемым из порошка. Это особенно важно, например, при прессовании сравнительно тонких дисков большого диаметра, так как в этом случае в наибольшей степени проявляется свойственный процессу эффект значительного снижения статического давления.

Кроме этого, кратность частоты по крайней мере одного из колебаний частоте собственных колебаний изделия способствует его обработке в дополнительном резонансном режиме, что обеспечивает дополнительное выравнивание физических свойств вещества изделия по его объему. Это особенно важно, например, при прессовании тонкостенных протяженных трубчатых изделий, так как в этом случае в наибольшей степени проявляется свойственный процессу эффект снижения трения между частицами порошка и цилиндрическими формующими поверхностями жестких элементов.

Проведенный анализ показывает, что все общие и частные признаки изобретения являются существенными, так как каждый из них необходим, а все вместе они достаточны для достижения цели изобретения. Вместе с тем, указанный анализ подтверждает наличие единого изобретательского замысла и единой цели изобретения, что позволяет объединить дополнительные пункты в единой формуле изобретения и в одной заявке на изобретение.

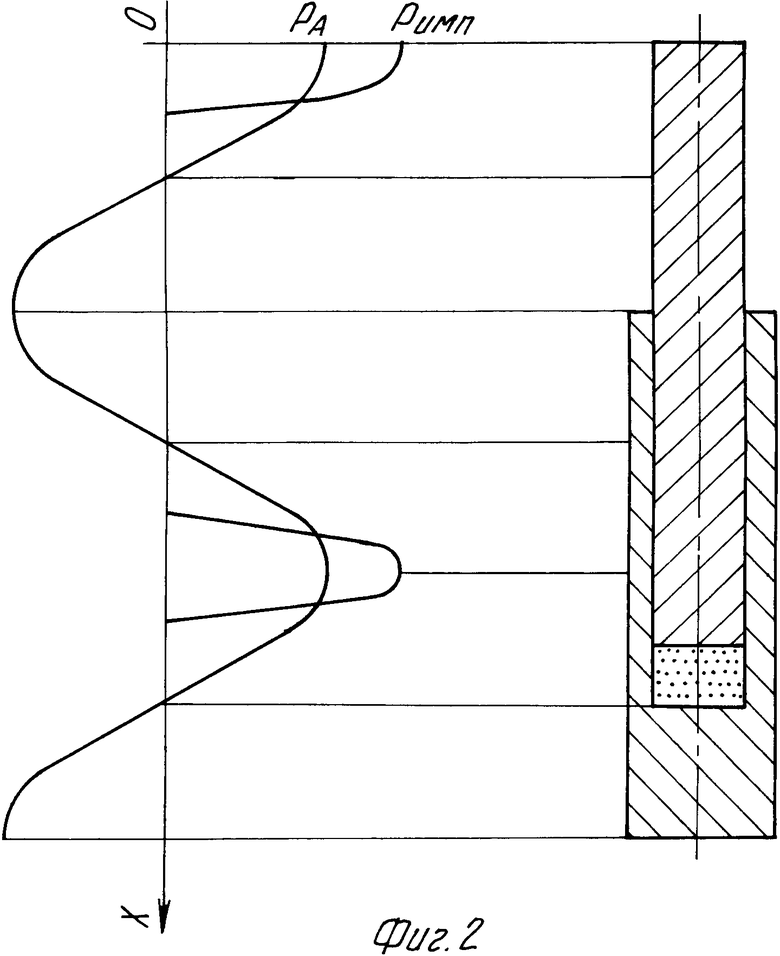

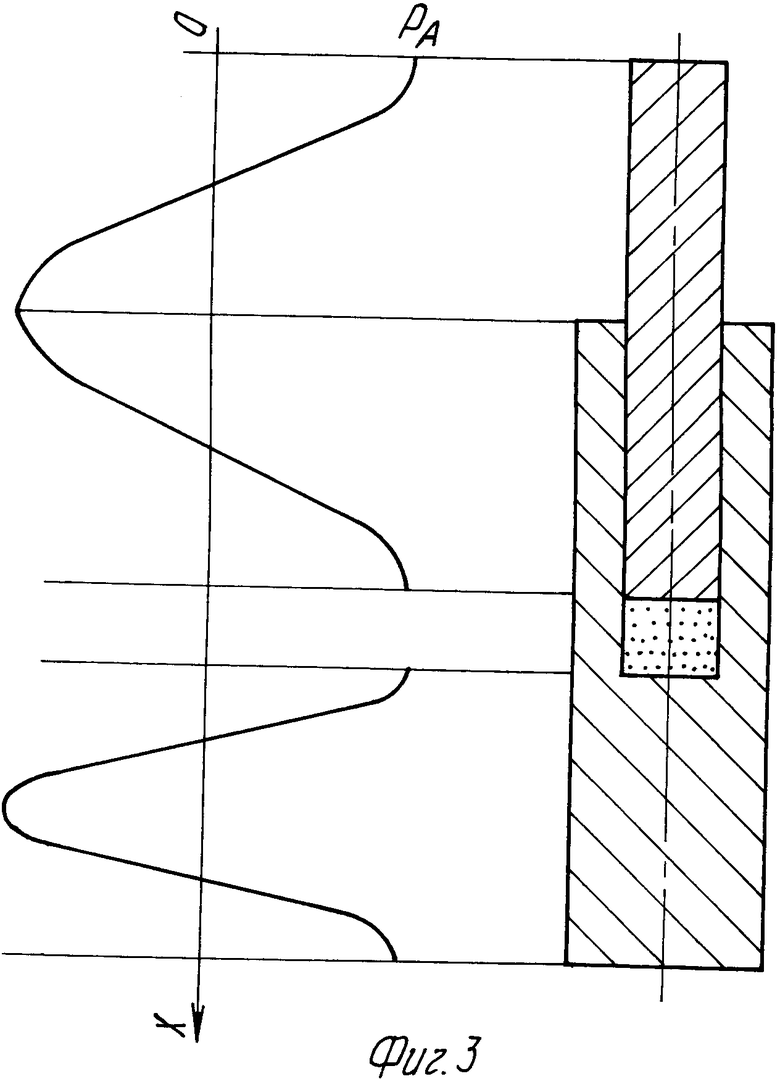

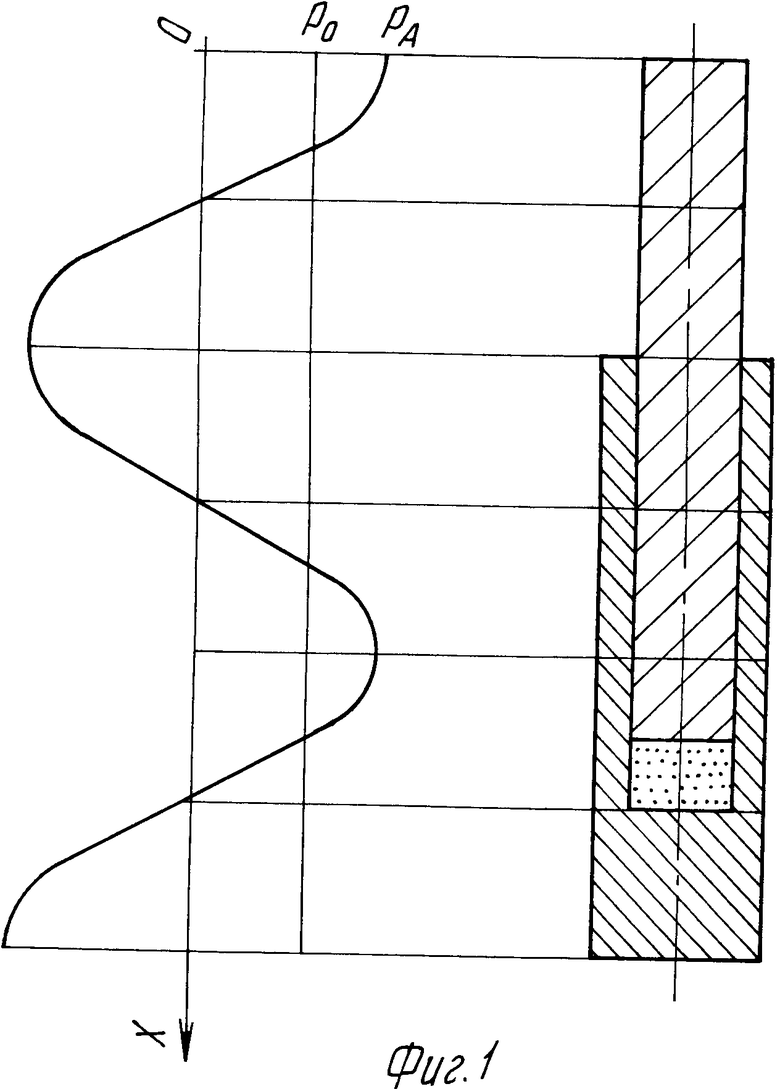

Сущность изобретения поясняется фиг. 1-3, определяющими взаимосвязь колебательных процессов и конструкции жестких элементов.

Фиг. 1 приложение статического давления величиной, равной 1/2 величины амплитудного значения акустического давления ультразвукового колебания.

Фиг. 2 приложение к жесткому элементу с отрицательной обратной связью (пуансону) колебаний в виде радиоимпульсов с периодом, пропорциональным периоду одного из колебаний, прикладываемых к другому жесткому элементу (матрице).

Фиг. 3 приложение к жестким элементам с отрицательной обратной связью (пуансону и матрице) ультразвуковых колебаний независимо на частоте собственных колебаний каждого из них.

При прессовании с использованием ультразвуковых колебаний порошок засыпают в матрицу, закрепленную на концентраторе колебаний. Ультразвук возбуждают одновременно с касанием пуансона поверхности порошка. В некоторых случаях целесообразно проводить предварительную ультразвуковую обработку до приложения статического давления. Предложенные в изобретении схемы на отдельных режимах позволяют вообще отказаться от приложения статического давления. Под действием колебаний жестких элементов, гравитационное воздействие которых формует изделие из порошка (обычно это пуансон и матрица), частицы порошка также совершают колебательное движение. При этом происходит перемещение, утряска и укладка частиц. Крупные частицы образуют соединения арочной структуры, которые многократно разрушаются и вновь возникают под действием колебаний. Более мелкие частицы распределяются и заклиниваются между крупными, что способствует образованию, уплотнению и укрупнению контактов между частицами. Одновременно имеет место хрупкая деформация твердых частиц неправильной формы. Дальнейшее повышение статического или акустического давления, обусловленного воздействием ультразвука, приводит к дополнительному уплотнению порошка вследствие хрупкой деформации его частиц. При этом наступление и развитие пластической деформации частиц вследствие воздействия ультразвука начинается при меньших статических давлениях.

В экспериментах был использован магнитострикционный преобразователь типа ПМС 15А-18 с акустической обратной связью. Источником высокочастотных электрических колебаний, подаваемых на вход магнитострикционного преобразователя, служил ультразвуковой генератор типа УЗГ2-4М.

Представленный выше способ изготовления изделий из порошка не ограничивается описанными вариантами и может рассматриваться шире в соответствии с объемом прилагаемой формулы. А именно, способом предусматриваются все физически возможные суперпозиционные варианты изобретения, когда два и более колебания различных частот, суммируясь в своем воздействии, обеспечивают описанный выше результат.

Предложенные варианты ультразвукового прессования позволяют отказаться от традиционных схем прессования с использованием статического давления. Подбор представленных соотношений гарантирует значительное увеличение основных эксплуатационных характеристик прессуемого материала и изделий на его основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ МНОГОФАЗНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183532C2 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171177C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ ОБЪЕКТА | 2000 |

|

RU2178729C1 |

| СПОСОБ УПЛОТНЕНИЯ И ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ ЦЕЛЬНОЙ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2122944C1 |

| СПОСОБ УПЛОТНЕНИЯ И ФОРМООБРАЗОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ЦЕЛЬНОЙ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2134195C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ ОБЪЕКТА | 2001 |

|

RU2196014C2 |

| ПРЕСС-ФОРМА ДЛЯ УПЛОТНЕНИЯ И ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ ЦЕЛЬНОЙ ДРЕВЕСИНЫ | 1998 |

|

RU2134635C1 |

| СПОСОБ УПЛОТНЕНИЯ И ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ ЦЕЛЬНОЙ ДРЕВЕСИНЫ | 1997 |

|

RU2122493C1 |

| СПОСОБ ПРОПИТКИ ЗАГОТОВОК ИЗ ДРЕВЕСИНЫ | 2002 |

|

RU2218273C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСИНТЕЗА ОЗОНА | 1999 |

|

RU2174095C2 |

Способ изготовления изделий из порошка относится к области порошковой металлургии, в частности к технологии производства изделий из порошков сегнетоэлектрических материалов. Сущность изобретения: понижение статического давления с максимально эффективным воздействием ультразвуковых колебаний достигается применением ряда оригинальных схем, включающих одновременное воздействие колебаний двух и более частот; приложение к жестким элементам статического давления, близкого по величине половине амплитудного значения акустического давления по крайней мере одного из колебаний, прикладываемых к жестким элементам; возбуждение в одном из жестких элементов колебаний в виде радиоимпульсов; возбуждение в отдельных жестких элементах колебаний, близких по частоте к частотам собственных колебаний этих элементов. Предложенные варианты ультразвукового прессования позволяют отказаться от традиционных схем прессования с использованием статического давления, обеспечить значительное увеличение основных эксплуатационных характеристик прессуемого материала и изделий на его основе. 3 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 48-33606, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Агранат Б.А., Гудович А.П., Межевенко Л.Б | |||

| Ультразвук в порошковой металлургии | |||

| - М.: Металлургия, 1986, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

Авторы

Даты

1997-12-27—Публикация

1994-12-06—Подача