Изобретение относится к технологии получения гранулированных азотно-калийных минеральных удобрений и позволяет повысить товарные качества удобрений и утилизировать некондиционные полупродукты тонкодисперсные фракции хлорида калия и некондиционные фракции карбамида.

Известен способ получения азотно-калийных удобрений, путем предварительного измельчения и смешения 2М хлорида калия (35,00%), 2М карбамида CO(NH2)2 (28,5% ), 1M сульфата аммония (NH4)2SO4 (31,35%) и 1,0 1,3 M H2O (4,75%) с последующим нагреванием суспензии указанного состава сначала при температуре 120 130oC, а затем при температуре 150 155oC. Полученный плав быстро охлаждают и измельчают до товарных фракций 1,5 4,0 мм [1] Недостатками способа являются необходимость предварительного тонкого измельчения всех исходных компонентов, входящих в удобрение, и многостадийность получения.

Известен также способ получения азотно-калийных удобрений путем смешения хлорида калия с карбамидом, подаваемым в количестве 10 30% нагревания смеси до плавления карбамида и гранулирования удобрения [2] Недостатком способа является низкая прочность получаемых гранул удобрения.

Цель изобретения повышение прочности гранул удобрения.

Поставленная цель достигается тем, что в способе получения азотно-калийных удобрений, включающем смещение карбамида с хлоридом калия, нагревание смеси до плавления карбамида и гранулирование удобрения, карбамид берут в количестве 35 90% Причем в качестве карбамида используют порошкообразный полупродукт, образующийся в технологии карбамида после отделения кристаллизата от маточного раствора и/или используют некондиционные фракции гранулированного карбамида. А в качестве хлорида калия используют некондиционный полупродукт циклонную пыль, образующуюся при сушке флотационного хлорида калия.

При подаче карбамида менее 35% происходит уменьшение прочности гранул, уменьшение текучести смеси, что усложняет работу оборудования, а при добавлении карбамида выше 90% снижается доля полезного компонента-калия, что недопустимо для комплексных удобрений. Циклонная пыль хлорида калия, предлагаемая в качестве одного из исходных компонентов для получения азотно-калийного удобрения, представляет собой некондиционный по гранулометрическому составу продукт в виде тонкодисперсной фракции класса - 100 мкм и содержит 92 94% KCl, 3 4,5% NaCl, 1,0 1,2% нерастворимый остаток, 200 300 г/т алифатических аминов. Она плохо гранулируется, пылит при транспортировке, слеживается при хранении на складахю Использование циклонной пыли хлорида калия в технологии азотно-калийных удобрений позволяет решить проблему ее утилизации, а также исключить операцию измельчения хлорида калия.

Использование полупродукта карбамида, образующегося в технологии карбамида на стадии отделения кристаллизата от маточного раствора, или использование некондиционного по гранулометрическому составу гранулированного карбамида (классы -1,0 мм и +4,0 мм) позволяет снизить затраты на производство и циркуляционные нагрузки в технологии карбамида.

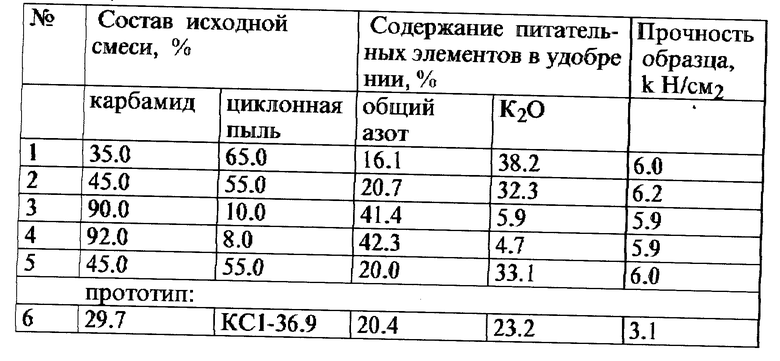

Способ получения азотно-калийных удобрений осуществляют согласно примерам N1 3,5. в примере N 6 приведены характеристики азотно-калийного удобрения, полученного согласно прототипу.

Пример 1. В обогреваемый при 135oC смеситель со шнеком загружают 100 г гранулированного карбамида (46,0 N, 0,50 H2O) некондиционных фракций (с размером гранул 1 мм 45% и с размером гранул +4 мм 55%), а затем при постоянном перемешивании добавляют 185,7 г циклонной пыли, образующейся при сушке флотационного хлорида калия (93,0% KCl, размер частиц - 0,100 мм). Полученную смесь, содержащую 35% карбамида и 65% циклонной пыли, перемешивают в течение 3 мин, выливают на охлаждаемую металлическую поверхность, где расплав быстро затвердевает в виде тонкой (1 4 мм) плитки. Образовавшуюся плитку измельчают до гранул со средним размером 1 4 мм. В результате получают 243 г товарной фракции и 42,7 г некондиционной фракции удобрения, которую возвращают на поворотную переработку. Готовый продукт содержит 16,1% N и 38,2% K2O. Для механических испытаний расплав удобрения, полученного по описанному способу, выливают в форму цилиндра диаметром 12 мм и длиной 20 мм, охлаждают до комнатной температуры и проводят прочностные измерения на приборе 2054 P-5, фиксируя критическое усилие разрушения образца на сжатие. Для приведенного примера оно составляет 6,2 k H/см2 [2]

Примеры 2 4. Опыты проводят аналогично примеру 1 с тем отличием, что в реактор подают указанные компоненты в другом соотношении. Характеристики полученного при этом готового продукта приведены в таблице.

Пример 5. Опыт проводят аналогично примеру 2 с тем отличием, что в реактор подают порошкообразный полупродукт карбамида, образующийся в технологии карбамида после отделения кристаллизата от маточного раствора. Этот полупродукт имеет 6,0% H2O и 93,3% основного вещества.

Пример 6. Опыт проводят согласно прототипу. Как видно из приведенных примеров наибольшей прочностью обладают образцы удобрений, содержащих карбамид в пределах 35 90% (опыты 1 1,5). Повышенное содержание карбамида в составе исходной смеси (опыт 4) ведут к уменьшению содержания K2O, что является нежелательным для комплексных удобрений. Снижение содержания карбамида ниже 30% (опыт 6 по прототипу) приводит к уменьшению прочности почти в 2 раза.

Характеристики исходных составов и готового азотнокалийного удобрения, полученных по предлагаемому способу и по прототипу приведены в таблице.

Получение азотно-калийных удобрений по заявляемому способу позволяет утилизировать некондиционные продукты хлорида калия и карбамида, исключает операции измельчения исходных компонентов, упрощает технологию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНО-СУЛЬФАТНЫХ УДОБРЕНИЙ | 2002 |

|

RU2217399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КОМПЛЕКСНЫХ АЗОТНО-МАГНИЕВЫХ УДОБРЕНИЙ | 2002 |

|

RU2217398C1 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2198862C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2019 |

|

RU2732415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2769801C1 |

| Способ переработки отходов солевых растворов, содержащих смесь сульфатов и нитратов аммония и натрия | 2019 |

|

RU2716048C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИДА КАЛИЯ | 2013 |

|

RU2554178C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2005 |

|

RU2285684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2021 |

|

RU2779661C1 |

Использование: изобретение применяют для получения азотно-калийных удобрений, в технологии получения комплексных гранулированных минеральных удобрений. Сущность: способ включает смешение карбамида с хлоридом калия, нагревание смеси до плавления карбамида, гранулирование удобрения. Способ отличается тем, что карбамид добавляют в количестве 35 - 90%. Причем в качестве хлорида калия используется некондиционный продукт-циклонная пыль, образующаяся при сушке и обеспыливании флотационного хлорида калия, а в качестве карбамида - некондиционные по гранулометрическому составу фракции карбамида и/или порошкообразный полупродукт, образующийся в технологии карбамида после отделения кристаллизата от маточного раствора. Повышается прочность гранул удобрения, утилизируются некондиционные фракции продуктов, упрощается технология изготовления удобрения. 2 з.п. ф-лы, 1 табл.

2. Способ по п.1, отличающийся тем, что в качестве карбамида используют порошкообразный полупродукт, образующийся в технологии карбамида после отделения кристаллизата от маточного раствора, и/или используют некондиционные фракции гранулированного карбамида.

| DE, заявка, 4008763, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| SU, авторское свидетельство, 347324, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1997-12-27—Публикация

1995-08-02—Подача