Изобретение относится к химической технологии получения гранулированных комплексных азотно-магниевых удобрений и может использоваться на предприятиях, производящих комплексные гранулированные удобрения на основе карбамида (мочевины).

Известен способ получения азотно-магниевых удобрений путем смешения магнезита с серной кислотой до полного растворения магнезита с последующими операциями обработки полученного раствора водным раствором аммиака при температуре 45-55oС, отделением целевого продукта от раствора и сушкой продукта /1/. Недостатком способа является получение мелкокристаллического продукта в негранулированном виде, что снижает товарные качества удобрения.

Известен способ получения гранулированных комплексных удобрений, содержащих оксид магния, включающий получение азотно-фосфорного расплава при повышенных температурах, грануляцию путем охлаждения и распыления расплава (приллирование) и добавление в расплав калийных солей и оксида магния в процессе грануляции /2/. Недостатком способа являются высокие энергозатраты на получение азотно-фосфорного расплава и низкое содержание магниевого компонента в удобрении (не превышающее 3%).

Известен также способ получения гранулированных комплексных азотно-магниевых удобрений, включающий измельчение и смешение исходных компонентов карбамида, монокальцийфосфата, хлорида калия и оксида магния, термическую обработку тукосмеси путем локального подогрева тукосмеси до температуры плавления карбамида, грануляцию удобрения методом окатывания с частичным плавлением карбамида /3/. Недостатком способа является низкое содержание магниевого компонента в удобрении (не превышающее 5%, так как в технологии окатывания качественный гранулированный продукт образуется только в узких пределах составов удобрения), низкая механическая прочность гранул удобрения, что снижает товарные качества удобрения.

Цель изобретения - повышение содержания полезного магниевого компонента в удобрении и механической прочности гранул удобрения.

Поставленная цель достигается тем, что в способе получения гранулированных комплексных азотно-магниевых удобрений, включающем смешение карбамида и оксида магния, подогрев тукосмеси до температуры плавления карбамида и грануляцию удобрения, оксид магния вводят в количестве 10-55%, карбамид - остальное, а грануляцию удобрения осуществляют быстрым охлаждением расплава и измельчением полученного кристаллизата. При этом скорость охлаждения расплава до момента начала кристаллизации поддерживают не менее 5 град/мин, а в качестве оксида магния используют обожженный магнезитовый порошок.

Введение оксида магния по новому способу в количестве 10-55% (карбамид - остальное) позволяет получать удобрения с высоким содержанием питательного элемента магния, а также с возможностью варьирования состава удобрений в широком диапазоне. Широкий диапазон содержания оксида магния в удобрениях можно поддерживать только при использовании предложенного способа получения азотно-магниевых удобрений. При введении оксида магния менее 10% в удобрении снижается содержание питательного компонента магния, а при введении оксида магния более 55% резко снижается текучесть плава и становится невозможна грануляция удобрения.

Проведение грануляции удобрения быстрым охлаждением расплава (со скоростью охлаждения расплава до момента начала кристаллизации не менее 5 град/мин) с последующим измельчением полученного кристаллизата позволяет получить гомогенизированные гранулы удобрения с высокой механической прочностью, что повышает товарные качества удобрения. Быстрое охлаждение расплава предотвращает оседание частиц оксида магния в нижнюю часть плитки охлажденного расплава, что делает гранулы удобрения однородными по составу и механическим свойствам.

Использование в качестве оксида магния обожженного магнезитового порошка позволяет исключить из технологии операцию измельчения сырья, что упрощает технологию и снижает затраты на производство удобрения. Ниже приведены примеры осуществления заявляемого способа.

Пример 1. В обогреваемый при 135oС смеситель со шнеком загружают 100 г гранулированного карбамида (46,0% N) с размером гранул 2-4 мм, а затем при постоянном перемешивании добавляют 122,2 г порошкообразного обожженного магнезита, содержащего 85% основного вещества. Полученную расплавленную тукосмесь, содержащую 45% карбамида и 55% обожженного магнезита, перемешивают в течение 3-5 минут, выливают на охлаждаемую при температуре 10oС металлическую поверхность. Скорость охлаждения расплава (при охлаждении расплава с начальной температурой 135oС до температуры отверждения расплава) составляла 5 град/мин. Расплав быстро затвердевал в виде тонкой (3-4 мм) плитки. Образовавшуюся плитку измельчают до гранул со средним размером 1-4 мм. В результате получают 222 г гранулированного комплексного азотно-магниевого удобрения. Готовый продукт содержит, %: 20,59 - N и 28,18 - Mg, в котором отношение питательных компонентов N:Mg=0,73:1.

Для механических испытаний расплав удобрения, полученного по описанному способу, выливают в форму цилиндра диаметром 12 мм и длиной 20 мм, охлаждают до комнатной температуры и проводят прочностные измерения на приборе 2054 Р-5, фиксируя критическое усилие разрушения образца на сжатие. Для приведенного примера оно составляет 1,1 кН/см2.

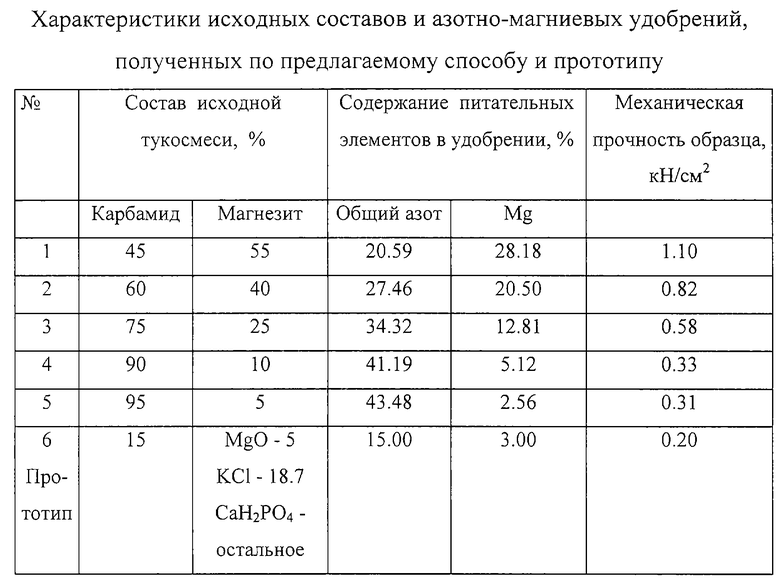

Результаты испытаний способа получения азотно-магниевых удобрений и механической прочности образцов для других условий приведены в таблице.

Примеры 2-4. Опыты проводят аналогично примеру 1 с тем отличием, что в реактор подают исходные компоненты в других соотношениях (в диапазоне оксид магния 10-40%, карбамид - остальное). Характеристики полученного при этом готового продукта приведены в таблице.

Предпочтительными примерами осуществления заявляемого способа являются примеры 1-3, в результате выполнения которых получаются гранулированные концентрированные азотно-магниевые удобрения с высоким содержанием магния 12,8-28,2% и имеющих высокую механическую прочность гранул - 0,33-1,10 кН/см2.

Пример 5. Опыт проводят аналогично примеру 1 с тем отличием, что в реактор подают небольшое количество магнезита (за пределами заявляемого диапазона), т.е. 5%, а карбамида 95%. Полученное при этом азотно-магниевое удобрение имело низкое содержание питательного компонента магния - 2,56%.

Пример 6 осуществляли согласно описанию в прототипе. Содержание магния в таком удобрении составило 3,0%, а механическая прочность образца полученного удобрения составила 0,27 кН/см2, что в 4-5 раз меньше прочности образцов удобрений, полученных по заявляемому способу (примеры 1-2).

Таким образом, проведение процесса получения азотно-магниевых удобрений по заявляемому способу позволяет повысить механическую прочность гранул удобрений и получать повышенное содержание полезного магниевого компонента в удобрении.

Источники информации

1. Патент РФ 1698239. Опубл. 15.12. 1991.

2. Патент США 4713108, C 05 D 001/02. Kjohl Olav; Obrestad Torstein; Groland Hans. Заявитель: Norsk Hydro (Oslo, NO). December 15, 1987.

3. Романенко Н. Н. Технология гранулирования комплексных удобрений на основе мочевины, двойного суперфосфата и хлористого калия. Дисс. канд. техн. наук: ПЛИ. Пермь, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНО-СУЛЬФАТНЫХ УДОБРЕНИЙ | 2002 |

|

RU2217399C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНЫХ УДОБРЕНИЙ | 1995 |

|

RU2100326C1 |

| ГРАНУЛИРОВАННОЕ КОМПЛЕКСНОЕ АЗОТНО-МАГНИЕВОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2557776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2005 |

|

RU2285684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА НИТРАТА МАГНИЯ ВЫСОКОЙ ЧИСТОТЫ ИЗ ТЕХНИЧЕСКОГО РАСТВОРА НИТРАТА МАГНИЯ | 2005 |

|

RU2285667C1 |

| Гранулированное комплексное бесхлорное азотно-калийно-магниевое удобрение и способ его получения | 2018 |

|

RU2672408C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2769801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ТУКОСМЕСЕЙ | 2002 |

|

RU2225382C1 |

| КОМПЛЕКСНОЕ МАГНИЙ-ФОСФАТНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411223C1 |

| Гранулированное азотное удобрение с регулируемой скоростью растворения и способ его получения | 2015 |

|

RU2624969C2 |

Изобретение относится к технологии получения гранулированных комплексных азотно-магниевых удобрений и может использоваться на химических предприятиях, производящих комплексные гранулированные удобрения на основе карбамида (мочевины). Способ получения гранулированных комплексных азотно-магниевых удобрений включает смешение карбамида и оксида магния, подогрев тукосмеси до температуры плавления карбамида, грануляцию удобрения, при этом оксид магния подают в количестве 10-55%, карбамид - остальное, а грануляцию удобрения осуществляют быстрым охлаждением расплава, измельчением полученного кристаллизата, скорость охлаждения расплава до момента начала кристаллизации поддерживают не менее 5 град/мин, а в качестве оксида магния используют обожженный магнезитовый порошок. Способ позволяет повысить механическую прочность гранул и получить удобрение с повышенным содержанием магниевого компонента, составляющим 12,8-28,2%. 2 з.п.ф-лы, 1 табл.

| US 4525198 А, 25.06.1985 | |||

| Способ получения комплексногоМАгНий-фОСфОР-АзОТНОгО удОбРЕНия | 1979 |

|

SU836002A1 |

| Способ получения аммонийно-магниевого удобрения | 1989 |

|

SU1698239A1 |

| Униполярная машина | 1938 |

|

SU55493A1 |

Авторы

Даты

2003-11-27—Публикация

2002-08-22—Подача