Изобретение относится к технологии калийных удобрений, содержащих мелкие фракции класса менее 0,1 мм, и может быть использовано для улучшения реологических свойств удобрений на основе флотационного или галургического хлорида калия.

Известен способ получения хлористого калия с улучшенными реологическими свойствами [патент РФ №2428379; опубл. 10.09.2011], включающий структурную агломерацию смеси влажного кристаллизата и сухого горячего хлористого калия в смесителе-грануляторе и последующую сушку смеси. Для структурной агломерации смеси сухой горячий хлористый калий подают в количестве 25-100% от веса влажного кристаллизата. Сушку смеси проводят в интервале температур 105-135°С с получением целевого продукта.

Недостатком способа является получение гранул с низкой динамической прочностью, которые при транспортировке разрушаются, образуя мелкодисперсную пыль.

Известен способ получения гранулированного хлористого калия [патент РФ №2157356; опубл. 10.10.2000], включающий обеспыливание его в кипящем слое, смачивание и сушку гранул продукта с последующим кондиционированием органическими веществами и охлаждением, при этом смачивание и сушку ведут одновременно в кипящем слое, используя для этого суспензию хлористого калия в его насыщенном растворе с Ж:Т = 0,7-2,5, а сушку ведут при температуре выше 100°С, при наличии в продукте хлоридов щелочноземельных металлов дополнительно кондиционирование ведут минеральными веществами, связывающими ионы металла в негигроскопические продукты.

Недостатком способа является получение гранул с низкой динамической прочностью, которые при транспортировке разрушаются, образуя мелкодисперсную пыль, а также загрязнение целевого продукта органическими веществами.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ получения влагостойкого хлористого калия с улучшенными реологическими свойствами [патент РФ №2359910; опубл. 27.06.2009]. Способ включает прессование концентрата хлорида калия галургического или флотационного обогащения сильвинитовой руды с добавлением в него минерального вещества, при этом в качестве минерального вещества используют структурообразующую соль, выбранную из карбоната, сульфата, дигидроортофосфата, ортофосфата, метасиликата калия или натрия, которую подают перед сушкой во влажный концентрат на стадию структурной агломерации, причем структурную агломерацию проводят при влажности 3,0-5,0% в турболопастном смесителе-грануляторе путем пластической деформации влажного концентрата в смеси с сухим горячим хлоридом калия. Структурообразующую соль подают в количестве 0,5-5,0 кг на тонну готовой продукции в сухом виде или в виде водного раствора. Для пластической деформации сухой горячий хлорид калия подают в количестве 10-20% от веса сухого агломерированного хлористого калия. Данный способ принят за прототип.

Недостатком способа, принятого за прототип, является получение гранул с низкой динамической прочностью, которые при транспортировке разрушаются, образуя мелкодисперсную пыль.

Задачей изобретения является повышение динамической прочности получаемых гранул хлористого калия.

Поставленная задача была решена за счет того, что в известном способе получения хлористого калия с улучшенными реологическими свойствами, включающем структурную агломерацию смеси влажного концентрата KCl с сухой горячей циклонной пылью хлористого калия и связующего вещества, в грануляторе и последующую сушку смеси, согласно изобретению на стадию структурной агломерации смеси подают сухой горячий хлористый калий в количестве 5-20% от веса влажного концентрата KCl и в качестве связующего используют 10% раствор K2СO3 в количестве 2,5-5%, перед сушкой проводят формование смеси путем продавливания через сетку с отверстиями, а сушку гранул проводят в интервале температур 100-120°С.

В частности, диаметр отверстий сетки составляет 1-4 мм.

Проведение перед сушкой операции формования смеси путем продавливания через сетку с отверстиями позволяет упрочнить получаемые гранулы хлористого калия.

Использование диаметра ячеек сетки с размерами 1-4 мм позволяет получить гранулы хлористого калия, соответствующие стандарту.

Подача на стадию структурной агломерации смеси сухого горячего хлористого калия в количестве 5-20% от веса, влажного и связующего вещества 10% раствора K2СO3 в количестве 2,5-5% обеспечивает упрочнение гранул до требуемого значения динамической прочности.

Сушку смеси проводят в интервале температур 100-120°С, что обеспечивает требуемое значение динамической прочности.

Примеры осуществления способа:

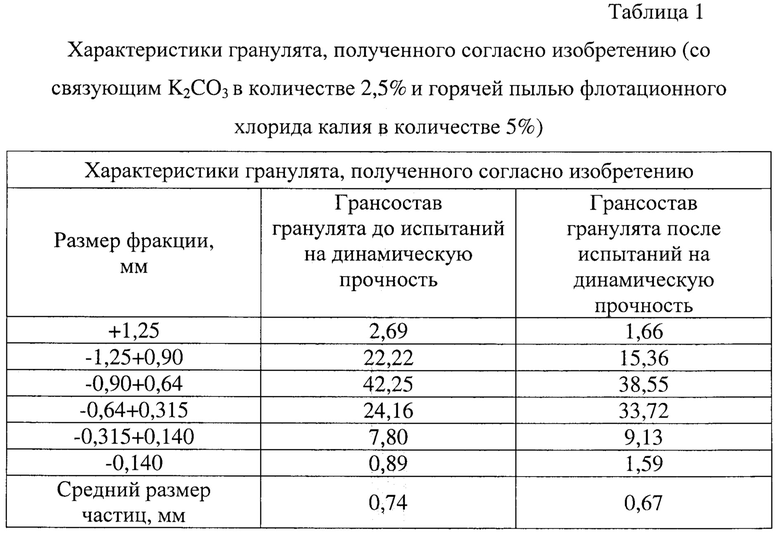

Пример 1

Способ получения флотационного хлористого калия с улучшенными реологическими свойствами проводили с использованием влажного концентрата флотационного продукта KCl, содержащего 5,6% влаги. Влажный флотоконцентрат смешивали с сухой горячей циклонной пылью хлористого калия в количестве 5%, имеющего температуру 90°С и размеры частиц менее 0,100 мм, водным 10%-ным раствором связующего вещества K2CO3 в количестве 2,5%. Далее полученную смесь формовали в грануляторе путем продавливания через сетку с диаметром ячеек 1 мм. Полученные гранулы сушили при температуре 100°С. Характеристики полученного гранулята приведены в таблице 1.

Из данных таблицы 1 следует, что полученный гранулят имеет средний размер частиц 0,74 мм, а после испытаний на динамическую прочность содержание фракции -0,315 мм составляет 10,72%.

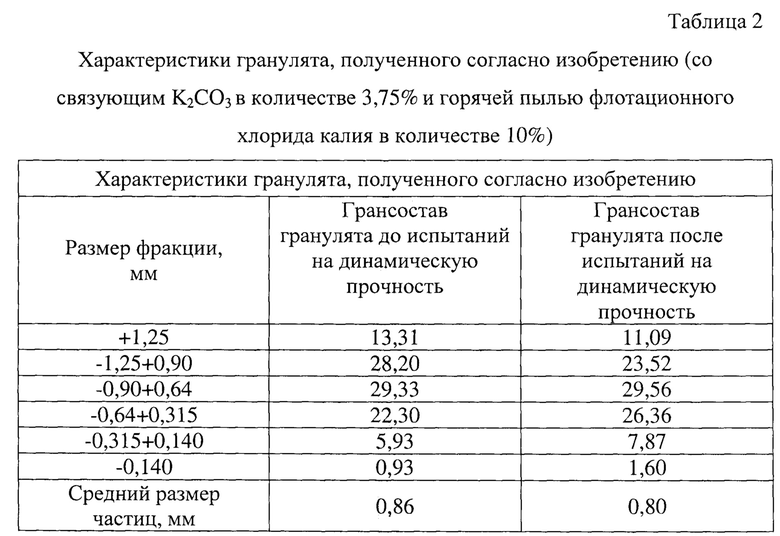

Пример 2

Способ получения флотационного хлористого калия с улучшенными реологическими свойствами проводили согласно примеру 1 с тем отличием, что на стадию смешения подавали горячую циклонную пыль в количестве 10% и водный 10%-ный раствор карбоната калия в количестве 3,75%. Характеристики полученного гранулята приведены в таблице 2.

Из данных таблицы 2 следует, что полученный гранулят имеет средний размер частиц 0,86 мм, а после испытаний на динамическую прочность содержание фракции -0,315 мм составляет 9,47%.

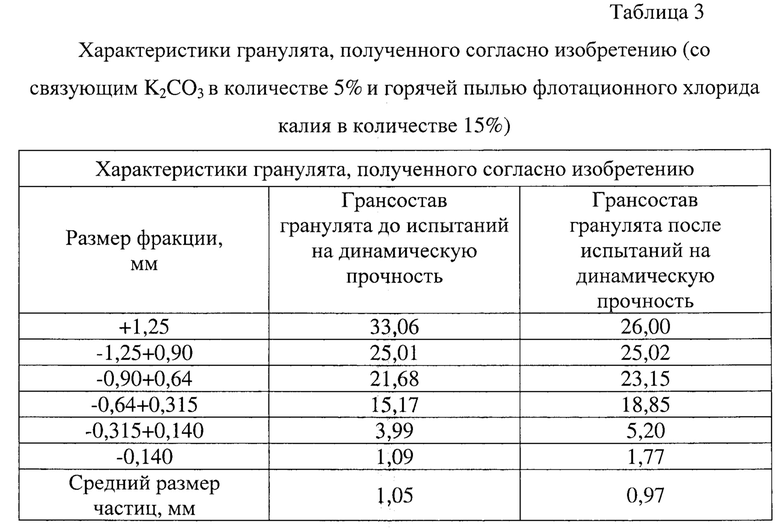

Пример 3

Способ получения флотационного хлористого калия с улучшенными реологическими свойствами проводили согласно примеру 1 с тем отличием, что на стадию смешения подавали горячую циклонную пыль в количестве 15% и водный 10%-ный раствор карбоната калия в количестве 5%. Характеристики полученного гранулята приведены в таблице 3.

Из данных таблицы 3 следует, что полученный гранулят имеет средний размер частиц 1,05 мм, а после испытаний на динамическую прочность содержание фракции -0,315 мм составляет 6,97%.

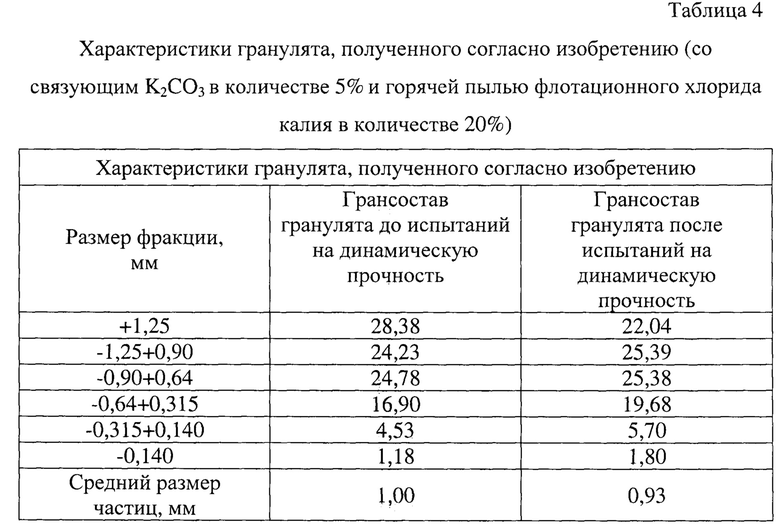

Пример 4

Способ получения флотационного хлористого калия с улучшенными реологическими свойствами проводили согласно примеру 1 с тем отличием, что на стадию смешения подавали горячую циклонную пыль в количестве 20% и водный 10%-ный раствор карбоната калия в количестве 5%. Характеристики полученного гранулята приведены в таблице 4.

Из данных таблицы 4 следует, что полученный гранулят имеет средний размер частиц 1,00 мм, а после испытаний на динамическую прочность содержание фракции -0,315 мм составляет 7,50%.

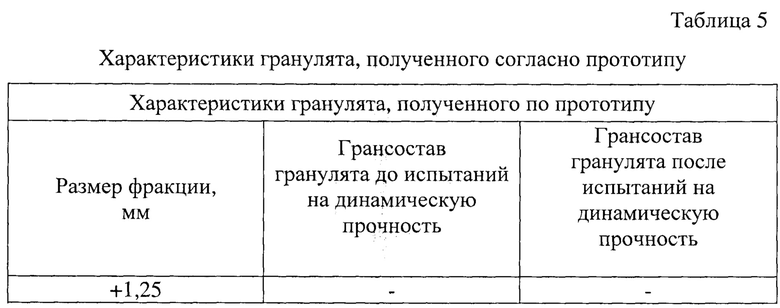

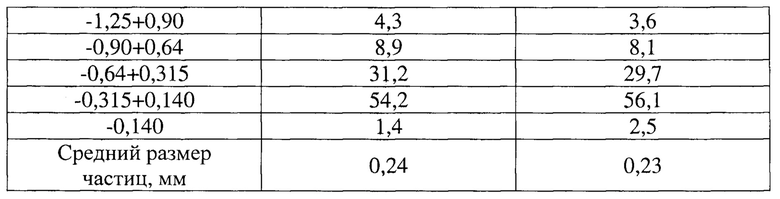

Пример 5

Способ получения флотационного хлористого калия с улучшенными реологическими свойствами проводили согласно прототипу. Характеристики полученного гранулята приведены в таблице 5.

Как видно из сравнительного анализа данных таблиц 1-5 динамическая прочность получаемых гранул по способу согласно изобретению выше, чем в прототипе, т.к. гранулят KCl в результате испытаний измельчается значительно меньше, чем гранулят, полученный по прототипу (например, по примеру 3 количество фракции классом менее 0,315 мм составляет 6,97% против 58,6% по прототипу). Средний размер получаемых гранул по предлагаемому способу больше и составляет 1,05 мм, против 0,24 мм (получаемому по прототипу). Таким образом, предлагаемый способ получения флотационного хлористого калия с улучшенными реологическими свойствами эффективней и позволяет получить более прочные гранулы хлористого калия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2009 |

|

RU2428379C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2422363C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2001 |

|

RU2213078C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 1997 |

|

RU2114784C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ИЗВЕСТКОВО-КАЛИМАГНИЕВЫХ УДОБРЕНИЙ | 1996 |

|

RU2149152C1 |

| Способ гранулирования гербицидной рецептуры на основе сульфометуронметила и его калиевой соли | 2020 |

|

RU2750250C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАЛИЙНЫХ СОЛЕЙ | 2000 |

|

RU2176768C2 |

Изобретение может быть использовано в производстве калийных удобрений для улучшения реологических свойств удобрений на основе флотационного или галургического хлорида калия. Способ получения хлористого калия включает структурную агломерацию смеси влажного концентрата KCl с сухой горячей циклонной пылью хлористого калия и связующего вещества в грануляторе и последующую сушку смеси. На стадию структурной агломерации смеси подают сухой горячий хлористый калий в количестве 5-20% от веса влажного концентрата KCl. В качестве связующего используют 10% раствор K2СО3 в количестве 2,5-5%. Перед сушкой проводят формование смеси путем продавливания через сетку с отверстиями. Сушку гранул проводят в интервале температур 100-120°С. Изобретение позволяет повысить динамическую прочность гранул хлористого калия. 1 з.п. ф-лы, 5 табл., 5 пр.

1. Способ получения хлористого калия с улучшенными реологическими свойствами, включающий структурную агломерацию смеси влажного концентрата KCl с сухой горячей циклонной пылью хлористого калия и связующего вещества в грануляторе и последующую сушку смеси, отличающийся тем, что на стадию структурной агломерации смеси подают сухой горячий хлористый калий в количестве 5-20% от веса влажного концентрата KCl и в качестве связующего используют 10% раствор K2CO3 в количестве 2,5-5%, перед сушкой проводят формование смеси путем продавливания через сетку с отверстиями, а сушку гранул проводят в интервале температур 100-120°С.

2. Способ по п. 1, отличающийся тем, что диаметр отверстий сетки составляет 1-4 мм.

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2009 |

|

RU2428379C2 |

| Способ гранулирования хлористого калия | 1983 |

|

SU1204563A1 |

| Способ получения гранулированного хлористого калия | 1986 |

|

SU1428696A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2001 |

|

RU2213078C2 |

| Способ получения непылящего хлористого калия | 1984 |

|

SU1310337A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| US 3427145 A1, 11.02.1969. | |||

Авторы

Даты

2020-09-16—Публикация

2019-11-22—Подача