Изобретение относится к технологии получения гранулированных калийных удобрений, в частности из флотационного или галургического хлористого калия, и может быть использовано для улучшения товарных свойств удобрений: повышения гидрофобности (снижения гигроскопичности) и повышения прочности гранул.

Известен способ кондиционирования гранулированного хлористого калия специальными реагентами / патент RU №93020813 (А) /. Предлагаемое кондиционирование гранул осуществляют водным раствором 1,3-диаксановых спиртов и карбамида при их массовом соотношении 1: 0,5.

Недостатками способа являются невысокая влагостойкость, способствующая поглощению влаги при транспортировке удобрения КС1, поскольку спирты и карбамид являются гидрофильными веществами и увеличивают гигроскопичность продукта КС1, кроме того присутствующие в продукте примеси хлоридов магния и кальция также способствуют поглощению воды.

Известен способ получения хлористого калия методом растворения и кристаллизации / патент RU №2652256 от 25.04.2018 г. /, включающий сушку влажного концентрата с получением обеспыленного продукта и пылевой фракции, кондиционирование обеспыленного продукта реагентами. Пылевую фракцию подвергают брикетированию, при этом массовое отношение в ней фракций от 0,1 до 0,2 мм к фракции менее 0,1 мм составляет от 0,3 до 5. Причем брикетирование ведут при любой из температур от выхода пылевой фракции из сушки до ее остывания с добавлением микро- и макропримесей соединений, содержащих В, N, Р, С, S, Si, металлы или их комбинации и с добавлением хлорида натрия и/или кальция.

Недостатком способа является высокая гигроскопичность брикетированного продукта, содержащего гигроскопичные примеси хлоридов магния и кальция, способствующие поглощению влаги.

Известен способ получения гранулированного хлористого калия / патент RU №2533897 от 27.11.2014 г. /, который включает обеспыливание удобрения в кипящем слое, кондиционирование хлористого калия, содержащего хлориды щелочно-земельных металлов, соединениями минерального вещества, связывающими ионы металла в негигроскопические продукты, и охлаждение, причем кондиционирование ведут на стадии фильтрации суспензии хлористого калия промывкой осадка хлористого калия водными растворами минерального вещества, взятыми в количестве, обеспечивающем кратность промывки 0,5-1,5, при этом концентрацию щелочно-земельного металла в жидкой фазе после промывки осадка определяют по эмпирической формуле, щелочную добавку растворяют в промывной жидкости, которой промывают осадок при его выделении фильтрацией из суспензии хлористого калия, полученную твердую фазу сушат и гранулируют.

Недостатком способа является достаточно высокая гигроскопичность гранулированного хлористого калия и низкая механическая прочность гранул.

Известен также способ получения гранулированного хлористого калия / патент RU №2157356 от 10.10.2000 г. /, принятый за прототип, который включает смачивание и сушку гранул продукта в кипящем слое с последующим кондиционированием органическими веществами и охлаждением, при этом смачивание и сушку ведут одновременно в кипящем слое, используя для этого суспензию хлористого калия в его насыщенном растворе с соотношением жидкой и твердой фаз Ж : Т = 0,7-2,5, а сушку ведут при температуре выше 100°С, при наличии в продукте хлоридов щелочноземельных металлов дополнительно кондиционирование ведут минеральными веществами, связывающими ионы металла в негигроскопические продукты.

Недостатком способа является высокая гигроскопичность гранулированного продукта и низкая механическая прочность гранул. Кроме того, недостатком известного способа является трудность равномерного распределения минерального вещества по всему объему гранул, поскольку обработку ведут только с поверхности гранул.

Технический результат, который может быть получен при осуществлении изобретения, заключается в снижении гигроскопичности и повышении прочности гранул.

Указанный технический результат достигается тем, что в известном способе получения гранулированного хлористого калия, включающем сушку флотационного хлористого калия, гранулирование методом прессования, кондиционирование гранул с введением гидрофобных добавок согласно изобретению перед стадией сушки в хлористый калий вводят раствор метасиликата натрия, а кондиционирование гранул проводят смесью индустриального масла и октадециламина при соотношении 84/16 - 92/08 в количестве не менее 2,5 л/т гранулята. При этом метасиликат натрия вводят в количестве 0,3-1,25 кг/т в пересчете на сухое.

Введение в хлористый калий раствора метасиликата натрия перед стадией сушки в количестве 0,3-1,25 кг/т в пересчете на сухое способствует равномерному распределению метасиликата по всему объему тукосмеси, последующему быстрому протеканию реакции при повышенных температурах (на стадии сушки КС1) гигроскопичных примесей хлоридов магния и кальция с метасиликатом натрия с образованием негигроскопичных нанодисперсных силикатов магния и кальция, которые на стадии смешивания и последующего прессования формовочной смеси при повышенных температурах упрочняют плитку КС1 и получаемые из нее методом дробления гранулы хлористого калия. А последующее кондиционирование гранул смесью индустриального масла и октадециламина в соотношении 84/16 - 92/08 с расходом не менее 2,5 л/т гранулята позволяет повысить гидрофобность продукта КС1 и снизить гигроскопичность.

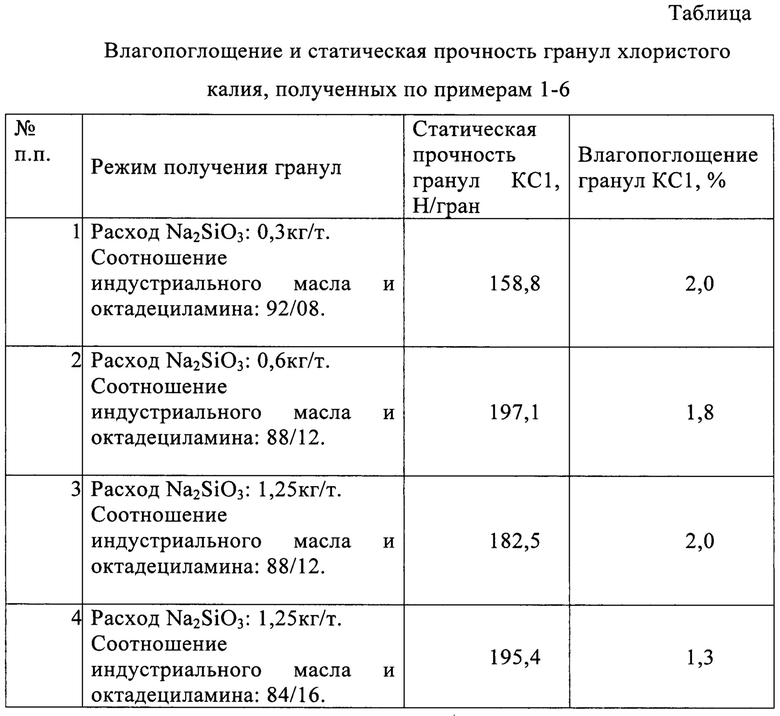

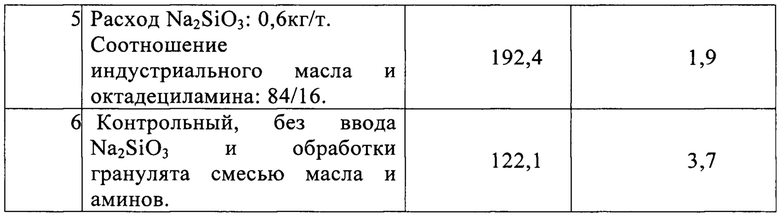

Примеры осуществления способа:

Пример 1. Способ получения гранулированного хлористого калия осуществляли следующим образом. Во флотационный хлористый калий, отобранный с Березниковского калийного комбината №2 после центрифугирования, массой 100 г. и с влажностью 5,50% вводили водный раствор метасиликата натрия с расходом 0,3 кг/т (в пересчете на сухой КС1), тукосмесь механически перемешивали и подвергали сушке в лабораторной печи при температуре 120°С. Высушенный концентрат гранулировали методом прессования на лабораторном прессе при Т=25°С и давлении 150 кгс/см2, полученные гранулы обрабатывали смесью индустриального масла и октадециламина в соотношении 92/08 с расходом смеси 2,5 л/т. Статическая прочность полученных гранул хлористого калия, измеренная по стандартной методике на приборе «ИПГ-1М», составила 158,8 Н/гран, влагопоглощение, измеренное после выдержки продукта в течение 24 часов при Т=25°С и влажности воздуха 80% составила - 2,0%.

Пример 2. Способ получения гранулированного хлористого калия осуществляли по примеру 1, с тем отличием, что во флотационный хлористый калий, отобранный после центрифугирования, вводили водный раствор метасиликата натрия с расходом 0,6 кг/т (в пересчете на сухой КС1), перемешивали и подвергали сушке в лабораторной печи при температуре 120°С. Высушенный концентрат гранулировали методом прессования, полученные гранулы обрабатывали смесью индустриального масла и октадециламина в соотношении 88/12 с расходом смеси 2,5 л/т. Статическая прочность полученных гранул составила 197,1 Н/гран, влагопоглощение - 1,8%.

Пример 3. Способ получения гранулированного хлористого калия осуществляли по примеру 1, с тем отличием, что во флотационный хлористый калий, отобранный после центрифугирования, вводили водный раствор метасиликата натрия с расходом 1,25 кг/т (в пересчете на сухой КС1), перемешивали и подвергали сушке в лабораторной печи при температуре 120°С. Высушенный концентрат гранулировали методом прессования, полученные гранулы обрабатывали смесью индустриального масла и октадециламина в соотношении 88/12 с расходом смеси 2,5 л/т. Статическая прочность полученных гранул составила 182,5 Н/гран, влагопоглощение - 2,0%.

Пример 4. Способ получения гранулированного хлористого калия осуществляли по примеру 1, с тем отличием, что во флотационный хлористый калий, отобранный после центрифугирования, вводили водный раствор метасиликата натрия с расходом 1,25 кг/т (в пересчете на сухой КС1), перемешивали и подвергали сушке в лабораторной печи при температуре 120°С. Высушенный концентрат гранулировали методом прессования, полученные гранулы обрабатывали смесью индустриального масла и октадециламина в соотношении 84/16 с расходом смеси 2,5 л/т. Статическая прочность полученных гранул составила 195,4 Н/гран, влагопоглощение - 1,3%.

Пример 5. Способ получения гранулированного хлористого калия осуществляли по примеру 1, с тем отличием, что во флотационный хлористый калий, отобранный после центрифугирования, вводили водный раствор метасиликата натрия с расходом 0,6 кг/т (в пересчете на сухой КС1), перемешивали и подвергали сушке в лабораторной печи при температуре 120°С. Высушенный концентрат гранулировали методом прессования, полученные гранулы обрабатывали смесью индустриального масла и октадециламина в соотношении 84/16 с расходом смеси 2,5 л/т. Статическая прочность полученных гранул составила 192,4 Н/гран, влагопоглощение - 1,9%.

Пример 6. Способ получения гранулированного хлористого калия осуществляли по примеру 1, с тем отличием, что во флотационный хлористый калий, отобранный после центрифугирования, не вводили водный раствор метасиликата натрия и подвергали сушке в лабораторной печи при температуре 120°С. Высушенный концентрат гранулировали методом прессования, полученные гранулы не обрабатывали смесью индустриального масла и октадециламина. Статическая прочность полученных гранул составила 122,1 Н/гран, влагопоглощение - 3,7%.

Из анализа данных таблицы следует, что по сравнению с контрольным режимом гранулирования хлористого калия без введения метасиликата натрия и без обработки гранулята КС1 смесью масла и аминов заявляемый способ позволяет увеличить прочность гранул с 122.1 до 197,1 Н/гранула и снизить гигроскопичность гранулята с 3,7% до 1,3%, что улучшает товарные характеристики гранулированного хлористого калия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2022 |

|

RU2800355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1999 |

|

RU2157356C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2019 |

|

RU2732415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2083536C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2533897C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2079476C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ КАЛИЙНЫХ УДОБРЕНИЙ | 2020 |

|

RU2742656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2422363C1 |

Изобретение может быть использовано при получении калийных удобрений. Способ получения гранулированного хлористого калия включает сушку флотационного хлористого калия, гранулирование методом прессования, кондиционирование гранул с введением гидрофобных добавок. Перед стадией сушки в хлористый калий вводят раствор метасиликата натрия в количестве 0,3-1,25 кг/т в пересчете на сухое. Кондиционирование гранул проводят смесью индустриального масла и октадециламина при соотношении 84/16 - 92/08 в количестве не менее 2,5 л/т гранулята. Изобретение позволяет снизить гигроскопичность и повысить прочность гранул. 1 табл., 6 пр.

Способ получения гранулированного хлористого калия, включающий сушку флотационного хлористого калия, гранулирование методом прессования, кондиционирование гранул с введением гидрофобных добавок, отличающийся тем, что перед стадией сушки в хлористый калий вводят раствор метасиликата натрия в количестве 0,3-1,25 кг/т в пересчете на сухое, а кондиционирование гранул проводят смесью индустриального масла и октадециламина при соотношении 84/16 - 92/08 в количестве не менее 2,5 л/т гранулята.

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1999 |

|

RU2157356C1 |

| ТЕХНОЛОГИЯ ФОСФОРНЫХ И КОМПЛЕКСНЫХ УДОБРЕНИЙ, Под ред | |||

| Эвенчика С.Д | |||

| и Бродского А.А., Москва, Химия, 1987, сс | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2019 |

|

RU2732415C1 |

| ФЕРРИТ-ТРАНЗИСТОРНЫЙ РЕГИСТР | 0 |

|

SU208356A1 |

| US 20200017362 A1, 16.01.2020. | |||

Авторы

Даты

2022-04-06—Публикация

2021-03-18—Подача