Изобретение относится к области химии полимеров и касается способа получения сополимеров тетрафторэтилена с другими перфторированными мономерами, имеющими очень высокую химическую стойкость и термостойкость.

Для производства сополимеров тетрафторэтилена с другими перфторированными мономерами путем полимеризации в водной эмульсии применяют перекисные инициаторы, переносчики цепей и диспергаторы.

Известно, что перекисный инициатор и переносчики цепей вызывают образование нестабильных концевых групп в полимерных цепях.

Эти нестабильные группы могут создавать проблемы во время обработки полимера с образованием пузырей в изделиях или их окрашиванием. Кроме того, может наблюдаться выделение ионов из изготовленного вручную изделия (трубки, электронные детали); поэтому для тех применений, где требуется высокая степень чистоты упомянутых сополимеров, необходимо уменьшить, по возможности значительно, количество ненасыщенных концевых групп.

Известен способ получения сополимеров тетрафторэтилена с другим фторсодержащим ненасыщенным мономером в присутствии неорганического перекисного инициатора, диспергатора и переносчика цепи 1,1,1,2-тетрафторэтана, используемого в количестве 2,5-20 мол. [1] Анализ этого патента показывает, что по данному известному способу получают полимеры, имеющие концевые группы CF CF2 и CONH2.

Предложенный способ заключается в эмульсионной сополимеризации тетрафторэтилена (ТЭФ) с другим фторсодержащим мономером в присутствии неорганического перекисного инициатора, диспергатора и переносчика цепи асимметричного дифторэтана в количестве 0,55-30 мол. от смеси мономеров. Согласно изобретению получают сополимер с нестабильными и стабильными группами. Пункты 1-9 формулы изобретения относятся к способу получения сополимера с нестабильными концевыми группами, а пункты 10, 11 и 12 15 представляют собой варианты способа получения сополимеров со стабильными группами.

Сравнительный анализ показал, что предложенный способ отличается от известного тем, что в качестве переносчика цепи используют дифторэтан в количестве 0,55-30 мол. от суммы мономеров.

Известно использование фторсодержащих этиленов, к каковым относится и дифторэтилен, в качестве переносчиков цепи при получении сополимеров ТФЭ [2] Заявка Японии N 57-22043 раскрывает способ получения химически и термически стабильного полимера тетрафторэтилена с помощью полимеризации тетрафторэтилена в жидкой среде в присутствии фторалканов или хлорфторалканов, имеющих 1-3 атома углерода в качестве телогена.

В этой ссылке отсутствует раскрытие или даже простое упоминание наличия перекисных соединений. Более того, в этом документе раскрывается использование типичных фторалканов с 1-3 атомами углерода, а настоящее изобретение, напротив, основано на использовании исключительно асимметричных дифторэтанов. Фактически, прочие фторалканы, отличные от асимметричного тетрафторэтана, не позволяют получить желаемые результаты (см. сравнительные примеры 1 и 4 изобретения). Сравнительные испытания показывают, что использование симметричных дифторэтанов (CH2F CH2F) приводит к образованию полимеров, имеющих группы, отличные от желательных нестабильных -COOH групп.

Объектом данного изобретения является способ получения сополимеров тетрафторэтилена с одним или несколькими фторированными сомономерами с этиленово-ненасыщенными связями путем полимеризации мономеров в водной эмульсии, в присутствии диспергаторов, неорганического перекисного инициатора и фторалкана в качестве переносчика цепи, отличающийся тем, что в качестве переносчика цепи используют асимметричный дифторэтан CHF2-CH3 в количестве 0,55-30 мол. по отношению к смеси сомономеров с нестабильными концевыми карбоксильными или карбоксилатными группами.

В способе по изобретению асимметричный дифторэтан используют предпочтительно в количестве 0,55-10 мол. по отношению к смеси мономеров.

Предпочтительно в способе по изобретению полимеризацию проводят в присутствии основания или основной соли в количестве, необходимом для получения сополимера с нестабильными карбоксилатными группами.

В способе по изобретению в качестве основной соли предпочтительно используют соль натрия или калия.

В способе по изобретению предпочтительно основание или основную соль используют в количестве, необходимом для создания pH полимеризационной среды 7-10.

В качестве неорганического перекисного инициатора согласно изобретению предпочтительно используют персульфат натрия или калия.

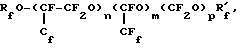

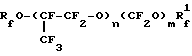

Предпочтительно в способе по изобретению в качестве диспергатора используют соединения, выбранные из группы, включающей соли натрия или калия перфторалкилкарбоновых кислот, соли натрия или калия перфторалкоксиэфирных кислот.

По способу согласно изобретению полимеризацию проводят в присутствии водной эмульсии или микроэмульсии перфторполиэфиров с концевыми перфторалкиловыми группами, содержащей перфторированный диспергатор.

Другим объектом изобретения является способ получения сополимеров тетрафторэтилена с одним или несколькими фторированными сомономерами с этиленово-ненасыщенными связями путем полимеризации в водной эмульсии в присутствии диспергаторов, неорганического перекисного инициатора и фторалкана в качестве переносчика цепи, отличающийся тем, что в качестве переносчика цепи используют асимметричный дифторэтан CHF2-CH3 в количестве 0,55-30 мол. по отношению к смеси сомономеров, причем полимеризацию осуществляют в присутствии основания или основной соли калия или натрия при величине pH 7-8 с получением сополимеров с нестабильными концевыми карбоксилатными группами, которые затем подвергают термообработке при 180-300oC, и процесс проводят до получения сополимера со стабильными концевыми группами -CF2H.

Еще одним объектом изобретения является способ получения сополимеров тетрафторэтилена с одним или несколькими фторированными сомономерами с этиленово-ненасыщенными связями путем полимеризации в водной эмульсии в присутствии диспергаторов, неорганического перекисного инициатора и фторалкана в качестве переносчика цепи, отличающийся тем, что в качестве переносчика цепи используют асимметричный дифторэтан CHF2-CH3 в количестве 0,55-30 мол. по отношению к смеси сомономеров с получением сополимеров с нестабильными концевыми карбоксилатными группами, затем доводят начение pH среды до 7-8 и подвергают термообработке при 180-300oC и процесс проводят с получением сополимеров с нестабильными концевыми карбоксильными группами, полученный сополимер обрабатывают основанием или основной солью натрия или калия до установления pH среды 7-8 и затем подвергают термообработке при 180-300oC и процесс проводят до получения сополимера со стабильными концевыми группами -CF2H.

Еще одним объектом изобретения является способ получения сополимеров тетрафторэтилена с одним или несколькими фторированными сомономерами с этиленовоненасыщенными связями путем полимеризации в водной эмульсии в присутствии диспергаторов, неорганического перекисного инициатора и фторалкана в качестве переносчика цепи, отличающийся тем, что в качестве переносчика цепи используют асимметричный дифторэтан CHF2-CH3 в количестве 0,55-30 мол. по отношению к смеси сомономеров, и процесс проводят в присутствии основания или основной соли в количестве, необходимом для поддержания pH среды до 7-9, и водного раствора аммиака, взятого в избытке по отношению к стехиометрическому количеству, необходимому для превращения нестабильных концевых групп в стабильные группы -CONH2.

В указанном способе по изобретению асимметричный дифторэтан предпочтительно используют в количестве 0,55-10 мол. по отношению к смеси мономеров.

Предпочтительно в указанном выше способе по изобретению в качестве неорганического перекисного инициатора используют персульфат аммония, в качестве основания или основной соли используют основную соль аммония, а в качестве диспергатора аммониевую соль перфторалкилкарбоновой кислоты или перфторалкоксиэфирной кислоты.

В указанном выше способе по изобретению полимеризацию проводят в присутствии водной эмульсии или микроэмульсии перфторполиэфиров с концевыми перфторалкильными группами, содержащей перфторированный диспергатор.

В рамках данной заявки сополимер тетрафторэтилена с другими перфторированными мономерами считается стабильным, если изделие, полученное из таких сополимеров, показывает низкий уровень выделения F- (ниже, чем 2 част./млн) в смеси воды с метанолом и, если количество HF, выделяемого из изделия при высокой температуре, незначительное (меньше, чем 50 част./млн). Таким образом согласно изобретению предложен способ эмульсионной сополимеризации тетрафторэтилена с другими перфторированными мономерами с использованием переносчика цепей, который уменьшает скорость полимеризации до очень ограниченной степени, причем также в том случае, когда необходимо получить сополимеры с относительно низкой молекулярной массой.

Кроме того, согласно изобретению, регулятор степени полимеризации дает нестабильные концевые группы, однако все они одного типа и соответствуют тем, которые образуются инициатором, таким образом обработку для их стабилизации можно эффективно осуществлять только на одной стадии. Таким образом, согласно изобретению предлагается способ, в котором стабилизацию можно проводить, при необходимости во время самой полимеризации, в результате образуются стабильные концевые группы CONH2.

В качестве фторированных сомономеров можно указать:

перфторалкены, например, гексафторпропен;

перфторалкилвиниловые эфиры, например, перфторпропилвиниловый эфир;

перфтордиоксолы,

перфторметилвиниловые эфиры в комбинации с другими линейными или циклическими перфторалкилвиниловыми эфирами, содержащими один или несколько атомов эфирного кислорода.

Сополимеры, получаемые упомянутым способом, обычно содержат 0,05-10 мол. указанных сомономеров. Также настоящее изобретение относится к следующим сополимерам:

этилена-тетрафторэтилена с концевыми группами-COOH или -CONH2;

поливинилиденфторида с -CONH2 концевыми группами;

сополимеры или термополимеры на основе ВДФ, содержащего ТФЭ и/или НФП, возможно модифицированного перфторалкилвиниловыми эфирами и олефинами с -CONH2 концевыми группами;

сополимеры этилена хлортрифторэтилена с -COOH концевыми группами или с -CONH2 концевыми группами.

Инфракрасный анализ концевых групп и оценку химической стабильности сополимеров проводили следующим образом:

Инфракрасный анализ.

Определение присутствия концевых групп осуществляют на пленках, полученных посредством формования гранулированного продукта при комнатной температуре.

Пленки исследуют в инфракрасном спектрометре.

В качестве контрольного материала применяют полимер, имеющий только фторированные парафиновые концевые группы, полученные только фторированием.

Этот материал обрабатывают и исследуют так же, как и исследуемый образец, и его спектр поглощения определяют по спектру образца, применяя программу системы программного обеспечения.

Дополнительную полосу (цветовой тон) -CN2 групп при 2367 см-1 используют для компенсации различия в толщине между пленкой образца и эталоном. Спектр различий исследуют в диапазоне от 4000 до 2700 см-1 и от 2000 до 1500 см-1, и оптическую плотность концевых групп измеряют на их длине волны поглощения.

Концентрацию концевой группы вычисляют по следующей формуле:

где C концентрация концевой группы (моль/кг-1);

D оптическая плотность полосы поглощения группы;

S поверхность пленки (см2);

W масса пленки (г);

E молярный коэффициент извлечения группы (см-1/моль-1).

Коэффициент молярного затухания вычисляют с использованием стандартных соединений.

Содержание экстрагируемого фтора.

Для определения содержания выделяемого фтора изготавливают спираль посредством литья под давлением при 380oC. Затем спираль режут на отрезки размером 6 см; 10 г кусочков помещают в полиэтиленовый сосуд, в который добавляют смесь воды/метанола при объемном отношении 1:1, после этого также добавляют 10 мл жидкости для корректирования ионной силы Ni SAB. Присутствие метанола упрощает экстракцию иона фторида из образца. Спиртовую смесь плавно перемешивают в течение 24 ч; затем концентрацию иона фторида определяют непосредственно в смеси, применяя заранее калиброванный особый ионный электрод. Способ применим для образцов с содержанием гидролизуемого фтора >1 мг/кг; значения гидролизуемого фтора ниже, чем 1 часть/млн. определяют ионной хроматографией.

Выделение HF при высокой температуре.

Образец гранул примерно 200 мг вводят в держатель образца в печи. Образец оставляют на 2 ч при 360oC в потоке сухого азота, при этом выделяемый газ собирают в щелочном растворе. Определение содержания F- в собранном растворе достигается посредством ионной хроматографии.

Определение показателя вязкости расплава.

ИТР (индекс текучести расплава) определяли в соответствии со стандартом AS ТМД 3307-86 в примерах 1-4 и 9 и стандартом ASТМД 1238-65 T в примерах 5-8.

Пример 1. Этот пример иллюстрирует, для сравнения, применение переносчика цепей (CHCL3) не в соответствии с настоящим изобретением для получения сополимера ТФЭ перфторполивиниловый эфир (ФПВЭ).

Применяли хромированный стальной автоклав емкостью 5 л, оснащенный мешалкой, работающей со скоростью 650 об./мин. После вакуумирования последовательно вводят 3 л деминерализованной воды, ФПВЭ в количестве 3,7 г/л H2O и CHCl3 в количестве 1,23 г/л H2O и затем микроэмульсию перфторполиэфира, которую получают следующим образом.

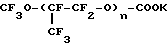

В стеклянный сосуд помещают 5 частей кислоты, имеющей структуру перфторполиэфира формулы:

где  это CF2COOH или -COOH и имеет ацидометрический молекулярный вес 632, 3 части перфторполиэфира, имеющего вышеуказанную формулу, с перфторалкильными концевыми группами и молекулярный вес 800, 5 частей жидкого 10% -ого раствора NH4OH и 10 частей нагревают до 75oC при легком помешивании. Получается совершенно прозрачный раствор. При охлаждении до комнатной температуры раствор разделяется на две фазы, но при нагревании опять соединяется.

это CF2COOH или -COOH и имеет ацидометрический молекулярный вес 632, 3 части перфторполиэфира, имеющего вышеуказанную формулу, с перфторалкильными концевыми группами и молекулярный вес 800, 5 частей жидкого 10% -ого раствора NH4OH и 10 частей нагревают до 75oC при легком помешивании. Получается совершенно прозрачный раствор. При охлаждении до комнатной температуры раствор разделяется на две фазы, но при нагревании опять соединяется.

В автоклаве получили в результате 2 г поверхностно-активного вещества на 1 л H2O. В автоклаве доводят температуру до 75oC и затем давление до 20 бар абсолютного давления смесью ТФЭ-ФПВЭ, при этом молярное отношение ТФЭ/ФПВЭ составляет 54,55/1. При достижении рабочего давления непрерывно подают 0,0032 М. раствора персульфата калия. Давление во время полимеризации поддерживают постоянным посредством подачи упомянутой смеси.

После 210 мин реакции получают 1530 г полимера. Реактор охлаждают до комнатной температуры, эмульсию удаляют и коагулируют посредством добавки HNO3, имеющего концентрацию 65% Полимер отделяют, промывают водой и сушат.

Посредством инфракрасного анализа были определены следующие концевые группы: -COOH, CONH2 и -CF=CF2. Дополнительное доказательство присутствия хлорированных концевых групп было получено посредством газовой масс-спектроскопии.

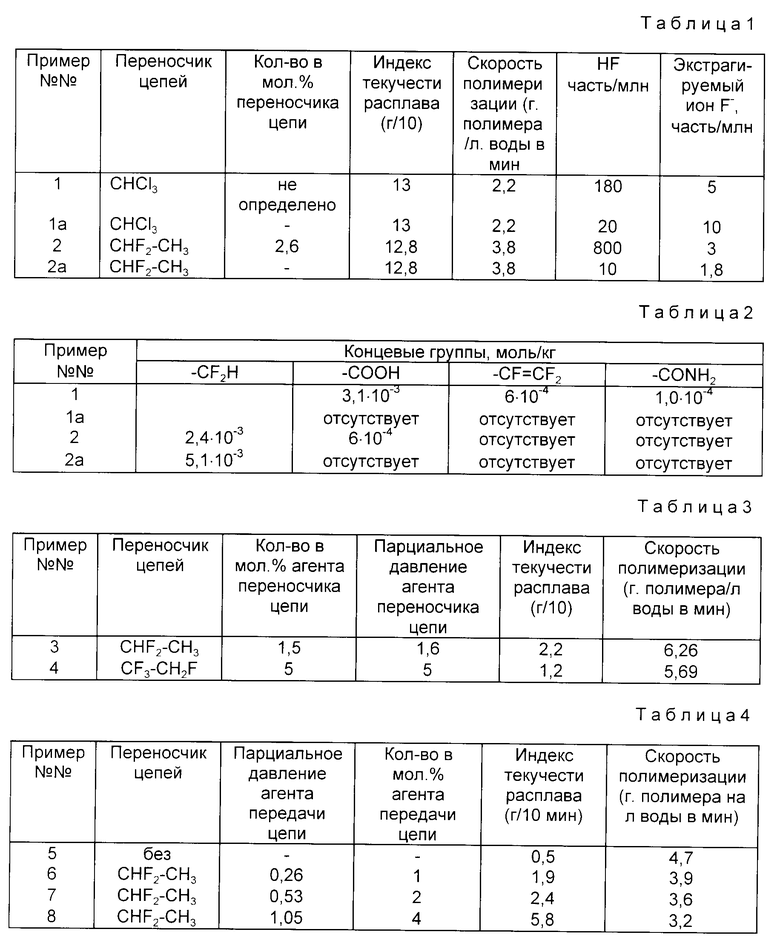

Данные, относящиеся к индексу текучести расплава, скорости полимеризации и стабильности сополимера представлены в табл. 1.

Пример 1А. Полимер, полученный согласно примеру 1, подвергают для целей сравнения способу стабилизации с F2; точнее, порошок, полученный в примере 1, фторируют в течение 6 ч при 140oC. Флуоресценция и масс-спектрометрия показывают присутствие хлорированных групп. Инфракрасный анализ показывает исчезновение групп -COOH, CONH2 и CH=CF2.

Данные, относящиеся к показателю вязкости расплава, скорости полимеризации и химической стабильности представлены в табл. 1.

Пример 2. Применяют тот же реактор, как в примере 1. Условия синтеза, например, температура и давление, загрузка, загружаемый ФПВЭ и подаваемая смесь, такие же как в примере 1. Количество микроэмульсии перфторполиэфира соответствует его количеству в примере 1 с одним различием, что из поверхностно-активного вещества образуют соль посредством KOH, а не NH3. Молярность раствора персульфата калия 0,012 М. Кроме того вводят 2,33 г/л H2O декагидратированного тетрабората натрия. При температуре полимеризации загружают CF2H-CH3 до давления 2,5 абс. бар. После 116 мин получают 1400 г полимера; при этом часть латекса коагулируют посредством добавки HNO3 и затем сушат. Данные инфракрасного анализа представлены в табл. 2.

Данные, относящиеся к индексу текучести расплава, скорости полимеризации и химической стабильности, представлены в табл. 1.

Пример 2А. Латекс, полученный в примере 2, сначала нейтрализуют раствором азотной кислоты до значения pH 7 и затем его помещают в 5-литровый автоклав при соотношении твердой/жидкой фаз 20% по массе.

Автоклав нагревают до температуры 250oC. По достижении этой температуры термообработку осуществляют в течение 1 ч; затем систему охлаждают и уже коагулированный полимер удаляют. Влажный порошок промывают, сушат и экструдируют. Данные инфракрасного анализа представлены в табл. 2. В табл. 1 указаны данные по парциальному давлению, переносчику цепи, индексу текучести расплава, скорости полимеризации и химической стойкости.

Пример 3. Применяли 5-литровый хромированный стальной автоклав, оснащенный мешалкой, работающей со скоростью 684 об./мин. Он работал так же, как в примере 2, за исключением того, что отсутствовал боракс, и работали при другом парциальном давлении переносчика цепи CHF2-CH3, которое равнялось 1,6 бар. После 77 мин получили 1500 г полимера. В табл. 3 представлены основные данные синтеза и характеристики полимера.

Инфракрасный анализ показал присутствие карбоксильных групп.

Пример 4. Повторяли пример 3, за исключением того, что применяли переносчик цепи не по изобретению для сравнительных целей: 1,1,1,2-тетрафторэтан. Парциальное давление, достигаемое в автоклаве, равнялось 5 бар. После 85 мин получили 1510 г полимера. В табл. 3 представлены основные данные синтеза и характеристики полимера.

Инфракрасный анализ показал присутствие следующих концевых групп:

-CF2H отсутствует

-COOH 4,4•10-3 моль/кг

CF2=CF2 1,1•10-3 моль/кг

CONH2 1•10-4 моль/кг

Пример 5. Этот пример иллюстрирует для сравнительных целей получение тетрафторэтиленового сополимера (ТФЭ) с C3F6 (НФП) без применения агента передачи цепи.

8 мл перфторполиэфира ( Garden®LS, полученный от фирмы Аусимонт С.п.А) общей формулы:

(где Rf, R

и ацидиметрическую молекулярную массу 690. Полученную эмульсию дополнительно гомогенизируют в течение 5 мин и затем загружают в стальной автоклав емкостью 4,2 л, в котором заранее создали вакуум. Затем добавляют дистиллированную воду до общего объема 2000 мл.

Температуру в реакторе доводят до 95oC. После этого в реакторе создают давление 20 атм посредством газообразной смеси, содержащей 62 М. C3F6 и 38 М. ТФЭ. Затем в автоклав вводят 62 г раствора, приготовленного посредством растворения в 500 мл воды 1,46 г персульфата натрия. Как только давление в реакторе начнет уменьшаться, его восстанавливают посредством подачи компрессором газообразной смеси НФП/ТФЭ, содержащей 7,6% М. НФП. После 15 мин подают упомянутый раствор персульфата натрия со скоростью 88 мл/ч.

Через 65 мин перемешивание прекращают, и реактор разгружают. Получают водную дисперсию, содержащую 230 г/л полимерной смолы. Дисперсию коагулируют посредством механического перемешивания и фильтруют. Твердое вещество повторно промывают дистиллированной водой и сушат в вентилируемой сушилке при 200oC. Получают 520 г сополимера, имеющего индекс текучести расплава 0,5, определенный в соответствии со стандартом ASNV Д1238-65Т (масса 5 кг, температура 372oC).

Примеры 6-8. Повторяем пример 1 с применением CHF2-CH3 в качестве переносчика цепи, но при различном парциальном давлении. Результаты представлены в табл. 4.

Пример 9. Этот пример относится к получению сополимера ТФЭ-ФПВЭ, содержащего стабильные концевые группы -CONH2.

Применяли 5-литровый хромированный стальной автоклав AISI-316, оснащенный мешалкой, работающей при 650 об./мин. После вакуумирования последовательно вводили 3 л деминерализованной воды ФПВЭ в количестве 3,7 г/л H2O и 0,67 г/л H2O декагидроокиси тетрабората натрия и 1,6 мл/л H2O раствора NH3 при 28% и, наконец эмульсию перфторполиэфира (получена, как описано в примере 1 европейской заявки N 250767), причем смесь содержит 2 г/л H2O поверхностно-активного вещества. В автоклаве довели рабочую температуру до 75oC, затем загрузили агент передачи цепи CHF2-CH3 (соответствует 3 мол.) при парциальном давлении 3 бар; наконец, в системе довели абсолютное давление до 20 бар посредством смеси ТФЭ-ФПВЭ, при этом молярное отношение ТФЭ/ФПВЭ равнялось 54,55/1. При достижении рабочего давления непрерывно подавали 0,0062 М. раствор персульфата калия, при этом давление во время полимеризации поддерживали постоянное.

По истечении 190 мин времени реакции получили 1400 г полимера. Реактор охладили до комнатной температуры, эмульсию выпустили и коагулировали посредством добавки HNO3 при концентрации 65% Полимер отделили, промыли водой и высушили.

Данные, относящиеся к синтезу и характеристикам полимера, были следующими:

индекс текучести расплава (MF1) (г/10 мин) 7,

скорость полимеризации (полимер г/л воды в мин) 2,25.

Пример 10. Повторяли пример 9, в котором используется 15 М. CHHF2-CH3 в качестве переносчика цепей. Полученный сополимер имеет индекс текучести расплава 50 г/10 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ ФТОРИРОВАННЫХ СОПОЛИМЕРОВ | 1990 |

|

RU2086565C1 |

| ТЕРМОПЕРЕРАБАТЫВАЕМЫЙ СОПОЛИМЕР ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2141489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ВОДОРОДСОДЕРЖАЩИХ ФТОРПОЛИМЕРОВ | 1995 |

|

RU2136700C1 |

| СПОСОБ ОКИСЛЕНИЯ ТЕТРАФТОРЭТИЛЕНА ДО ПОЛУЧЕНИЯ ПЕРОКСИДНЫХ ПРОСТЫХ ПЕРФТОРПОЛИЭФИРОВ | 1997 |

|

RU2194725C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛИДЕНФТОРИДОВ | 1997 |

|

RU2184744C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ НА ОСНОВЕ ТЕТРАФТОРЭТИЛЕНА | 1987 |

|

RU2026308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩИХ ТЕРМОПЛАСТИЧНЫХ ФТОРПОЛИМЕРОВ | 1995 |

|

RU2139890C1 |

| ФТОРЭЛАСТОМЕР | 1994 |

|

RU2136702C1 |

| СПОСОБ (СО)ПОЛИМЕРИЗАЦИИ ФТОРИРОВАННЫХ ОЛЕФИНОВЫХ МОНОМЕРОВ | 1994 |

|

RU2128667C1 |

| ФТОРИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1995 |

|

RU2158273C2 |

Использование: для получения химически стойких и термостойких сополимеров тетрафторэтилена (ТФЭ). Сущность изобретения: сополимеры ТФЭ получают следующим образом. Первый вариант: полимеризацией ТФЭ с одним или несколькими фторированными сомономерами с этиленовоненасыщенными связями в водной эмульсии в присутствии диспергаторов, неорганического перекисного инициатора и переносчика цепи - асимметричного дифторэтана CHF2-CH3, используемого в количестве 0,55 - 30 мол.% по отношению к смеси сомономеров, процесс проводят до получения сополимеров с нестабильными концевыми карбоксильными или карбоксилатными группами. Полимеризацию проводят в присутствии основания или основной соли в количестве, необходимом для получения сополимера с нестабильными карбоксилатными группами, например, соли натрия или калия, в количестве, необходимом для создания рH среды 7-10. В качестве перекисного инициатора используют персульфат натрия или калия. В качестве диспергатора используют соли калия или натрия перфторалкилкарбоновых кислот или соли натрия или калия перфторалкоксиэфирных кислот. Полимеризацию проводят в присутствии водной эмульсии или микроэмульсии перфторполиэфиров с концевыми перфторалкиловыми группами, содержащей перфторированный диспергатор. Второй вариант: способ осуществляют аналогично первому варианту, но процесс проводят в присутствии основания или основной соли калия или натрия при рH 7-8 с получением сополимеров с нестабильными концевыми карбоксилатными группами, которые затем подвергают термообработке при 180-300oC до получения сополимера со стабильными концевыми группами - CF2H. Третий вариант: способ осуществляют аналогично первому варианту до получения сополимеров с нестабильными концевыми карбоксилатными группами, затем сополимер обрабатывают основанием или основной солью калия или натрия до установления рH среды 7-8 и затем подвергают термообработке при 180-300oC и процесс проводят до получения сополимера со стабильными концевыми группами - CF2H. Четвертый вариант: способ осуществляют аналогично первому варианту, но процесс проводят в присутствии основания или основной соли в количестве, необходимом для поддержания рH среды до 7-9, и водного раствора аммиака, взятого в избытке по отношению к стехиометрическому количеству, необходимому для превращения нестабильных концевых групп в стабильные - CONH2 группы. Асимметричный дифторэтан используют в количестве 0,55-10 мол.% по отношению к смеси мономеров. В качестве неорганического перекисного инициатора используют персульфат аммония, в качестве основания или основной соли - основную соль аммония, а в качестве диспергатора - аммониевую соль перфторалкилкарбоновой кислоты или перфторалкоксиэфирной кислоты. Полимеризацию проводят в присутствии водной эмульсии или микроэмульсии перфторполиэфиров с концевыми перфторалкильными группами, содержащей перфторированный диспергатор. 4 с.п. и 10 з.п. ф-лы, 4 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, заявка, 545173, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, заявка, 57-22043, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-12-27—Публикация

1994-10-14—Подача