Изобретение относится к способу сополимеризации тетрафторэтилена с гексафтоpпропиленом или перфторвиниловым эфиром.

Целью изобретения является упрощение технологии и уменьшение времени проведения процесса.

В способе получения используют в качестве добавки следующие простые полностью фторированные полиэфиры:

Класс 1:

RfO CF2-

CF2-

(CF2O)

(CF2O) Rf,

Rf,

где n/m = 40, Rf ≡ CF3, мол.м. 800.

Полиэфир известен по торговому наименованию Галден , фирма-изготовитель "Монтэдисон":

, фирма-изготовитель "Монтэдисон":

Класс 2:

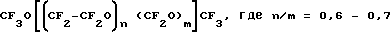

СF3O[(CF2 - CF2O)n (CF2O)m]CF3,

где n/m = 0,6-0,7, мол.м. 500.

Полиэфир известен под торговым наименованием Фомблин Z, фирма-изготовитель "Монтэдисон",

Z, фирма-изготовитель "Монтэдисон",

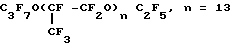

Класс 3:

C3F7O( -CF2O)n C2F5,

-CF2O)n C2F5,

где n = 13, мол.м. 2400, торговое наименование Критокс 1506, производится фирмой Дюпон.

1506, производится фирмой Дюпон.

В условиях полимеризации перфторполиэфиры являются жидкими.

В качестве инициатора можно использовать неорганические пероксиды, такие, как персульфат К или аммония; органические пероксиды (перекись дисукцинила), а также азосоединения и окислительно-восстановительные системы, если желательна низкая температура полимеризации. Количество инициатора находится в пределах 0,003-2 мас.% в расчете на мономеры.

Инициатор можно вводить в реактор в начале полимеризации или же его можно вводить постепенно по ходу полимеризации.

В качестве поверхностно-активных веществ (эмульгаторов) используют полностью фторированные соединения С 6-11 атомами углерода, например, типа карбоновых кислот и сульфокислот, кроме того, простые полностью фторированные полиэфиры с 1 или 2 кислотными группами.

Полностью фторированные полиэфиры вводят в водную фазу в начало полимеризации в виде микроэмульсии, т.е. в смеси с эмульгатором, приготовленной особым образом - "in Situ". Термин "микроэмульсия" применяют для обозначения системы, в которой перфторполиэфир солюбилизирован посредством водного раствора поверхностно-активного вещества для обеспечения однофазного раствора, устойчивого на длительный срок, при отсутствии энергетических затрат на диспергирование.

В способе используют следующие способы анализа и определения характеристик для установления свойств полимерных материалов, полученных по примерам.

а) Определения температуры начала плавления, температуры пика плавления и температуры конца плавления проводят посредством дифференциальной калориметрии, используя калориметр типа DSC IV инофирмы Перкин Элмер. Около 10 мг сополимера нагревают от комнатной температуры до 350оС при скорости нагревания 10оС/мин.

Полимер охлаждают до комнатной температуры со скоростью 10оС/мин и снова нагревают до 350оС при таком же темпе нагревания. Температуру, соответствующую максимуму эндотермы плавления, в последующем отмечают, как второй пик плавления.

в) Содержание HPF у сополимера C2F4/C3F6 определяют посредством FTIR спектроскопии, применяя спектроскоп Николе модели 20SХВ на такой пленке (0,05-0,01 мм), отформованной путем экструзии при 340оС. Отношение между спектральной поглощательной способностью полосы характеристик HFP при 983 см-1 и спектральной поглощательной способностью контрольной полосы при 2353 см-1 в последующем обозначено, как удельное отношение спектральных поглощательных способностей. Содержание HFP, выраженное в мас.%, вычисляют путем надлежащего калибрования, получаемого исходя из дифференциального масс-баланса, умножая значение удельного отношения спектральных поглощательных способностей на 4,5.

с) Для определения вязкости расплава или же индекса текучести расплава (MFi) используют аппаратуру, описанную в стандарте Д-1238-65Т. Американского общества по испытанию материалов ASTM (ASTM означает также Американский стандартный метод испытания) с тем исключением, что цилиндр, поршень и выходное сопло изготовлены из материала, устойчивого против коррозии. Выходное сопло имеет длину 8 мм и внутренний диаметр 2,0955 мм. Диаметр цилиндра 0,95 см. Определенное количество полимера расплавляют в цилиндре и выдерживают при 372оС около 10 мин. Затем расплавленный полимер экструдируют через сопло, поддерживая постоянное давление на поршень в размере 5 кг во время экструзии. Значение М 1 вычисляют, основываясь на число граммов полимера, экструдированных через сопло за 10 м. Для получения кажущейся вязкости расплава, выраженной в паузах, достаточно разделить 53500 на значение М 1.

d) Индекс летучести (V.1) определяют, отвешивая 10 г полимера на алюминиевом листе, который помещают в стеклянную ампулу, соединенную с вакуумной системой. В ампуле создают вакуум (2 мм рт.ст.) и ампулу нагревают до 380оС до достижения равновесного состояния. Давление в ампуле регистрируют во времени. Индекс летучести вычисляют по следующей формуле

V.I. =  где Р0 и Р40 означают давление, выраженные в мм ртутного столба в ампуле к моменту времени 0 и через 40 мин, соответственно и V объем ампулы = 121±0,2 см3.

где Р0 и Р40 означают давление, выраженные в мм ртутного столба в ампуле к моменту времени 0 и через 40 мин, соответственно и V объем ампулы = 121±0,2 см3.

е) Средний диаметр частиц измеряют посредством манометра Коултера по методу диффузии света, излучаемого лазером. Пробу латекса разбавляют 1:100 и фильтруют через фильтр "Миллипор 1,0-микрон". Затем проводят 6 измерений. Максимальное и минимальное значения отбрасывают и определяют таким путем среднее арифметическое величин, как значение среднего диаметра частиц. Данные оказываются в хорошем соответствии с таковыми, найденными по способу трансмиссионной электронной микроскопии, содержащим вторым, применимым для определения среднего диаметра частиц.

f) Полимер экструдируют на экструдере Брабендера тип Пластикорд. PL 651, причем получают цилиндрические таблетки диаметром около 3,5 мм и толщиной от 1,5 до 3 мм. Цвет таблеток определяют проектированием белого света через образец, отраженному свету дают проходить через набор фильтров. В заключении измеряют интенсивность света. Высокая величина, выраженная в процентах отраженного зеленого света, указывает на высокую степень белизны. Применяют колориметр Гарднера, типа XL10А.

П р и м е р 1. В стеклянный сосуд помещают 5 ч. кислоты, имеющей структуру полностью фторированного простого полиэфира, относящегося к 1 классу, где Rf = -CF2COOH или -COOH, имеющий ацидиметрическую мол.м. 632; 3 ч. полностью фторированного простого полиэфира 1 класса с полностью фторированными алкильными концевыми группами и мол.м. 800, 5 ч. водного раствора 10% NH4OH и 10 ч. воды.

Полученную дисперсию нагревают до 75оС при слабом перемешивании. Получают совершенно прозрачный раствор. При охлаждении до комнатной температуры раствор разделяется на 2 фазы, однако система является обратимой при нагревании. Систему идентифицируют как микроэмульсию, устойчивую в интервале от 60 до 90оС. 15,3 мл микроэмульсии при 75оС, которая содержит 2 мл указанного выше, нейтрального полностью фторированного простого полиэфира добавляют к 1 л тщательно деаэрированной воды, находящейся в 4,2 л автоклаве, изготовленного из стали марки AISI 316, снабженном механической мешалкой, в котором предварительно создают вакуум. Количество перфторполиэфира - 0,99 мл/л водного раствора до загрузки мономеров.

Температуру в автоклаве доводят до 95оС при механическом перемешивании (600 об./мин). Давление доводят до 20 кг/см2 по манометру с применением газообразной смеси, содержащей 63 мол.% C3F6 и 37% C2F4. Затем в автоклав помещают 62 мл водного раствора, приготовленного растворением 0,73 г (NH4)2S2O8 и 0,73 г K2S2O9 в 500 мл воды. Как только давление в автоклаве начнет понижаться, его восстанавливают посредством подачи компрессором смеси C3F3/C2F4, содержащей 5,8 мол. % гексафторпропена для сохранения первоначального соотношения мономеров. Через 15 мин указанный раствор персульфата подают при скорости потока 88 мл/ч. Перемешивание в реакторе продолжают 60 мин. Затем реакцию прекращают и газовую смесь отбрасывают. Получают водную дисперсию, содержащую 224 г/л полимера.

Средний диаметр частиц дисперсии, определенный посредством электронной микроскопией, равен 0,041 мкм. Число частиц в 1 л воды (Nр/1) равно 2,9˙1018.

Водную дисперсию коагулируют механическим перемешиванием, фильтруют и твердый продукт неоднократно промывают дистиллированной водой и высушивают в печи, охлаждаемой вентилятором при 200оС. Продукт имеет индекс текучести расплава (M.F.I) 0,65 г/10 мин и второй пик при плавлении 262,4оС. Полученный порошок экструдируют в одночервячном экструдере Брабендера. Получают правильные и совершенно белые таблетки. Продукт не нуждается в какой-либо дополнительный стабилизатор и обработке для отбеливания. Индексы: летучесть 59 и белизна 71.

П р и м е р 2. Действует по примеру 1, применяя 11 мл микроэмульсии, соответствующей примеру 1, содержащей 1,43 мл нейтрального, полностью фторированного простого полиэфира (0,71 мл/л водного раствора до загрузки мономеров).

Реакцию прекращают через 65 мин и отбирают латекс. Получают водную дисперсию, содержащую 225 г/л полимера. Средний диаметр частиц, определенный электронной микроскопией, равен 0,046 мкм, что соответствует 2,2˙1018 частиц в 1 л.

Коагулированный порошок показывает индекс текучести расплава 0,92 и удельного отношения спектральной поглощательной способности 3,5.

П р и м е р 3 (сравнительное испытание без стадии микроэмульгирования).

8 мл полностью фторированного простого полиэфира по примеру 1 с перфторалкильными концевыми группами добавляют к 250 мл дистиллированной воды. Суспензию перемешивают 5 мин посредством мешалки "Ультратурракс" модели Т-65 (10000 об/мин), изготовляемой заводом "1КА-Верк". Добавляют водный раствор, содержащий 4 г

модели Т-65 (10000 об/мин), изготовляемой заводом "1КА-Верк". Добавляют водный раствор, содержащий 4 г

CF3O -( - CF2-O)n-COONH4 имеющего эквивалент апидиметрической мол.м. 690. Полученную таким путем эмульсию гомогенизируют еще 5 мин. Дисперсию помещают в 4,2 л автоклав из стали марки AISI 316, в котором заранее был создан вакуум. Добавляют дистиллированную воду до общего объема 2000 мл, т. е. расход полиэфира - 4 мл/л водного раствора. В автоклаве устанавливают температуру до 95оС, давление доводят до 20 кг/см2 по манометру, применяя газообразную смесь, содержащую 62 мол.% C3F6 и 39 мол.% C2F4. 62 мл водного раствора, полученного растворением 0,73 г (NH4)2S2O4 и 0,73 г H2S2O8 в 500 мл воды, вводят затем в автоклав. Как только давление в автоклаве начнет понижаться, давление возмещают до первоначальной величины, подавая компрессором смесь C3F6/C2F4, содержащую 6,7 мол.% гексафторпропена. Через 15 мин подают указанный раствор персульфата со скоростью подачи 88 мл/ч. Перемешивание в реакторе проводят 65 мин, затем прекращают и содержимое реактора выпускают.

- CF2-O)n-COONH4 имеющего эквивалент апидиметрической мол.м. 690. Полученную таким путем эмульсию гомогенизируют еще 5 мин. Дисперсию помещают в 4,2 л автоклав из стали марки AISI 316, в котором заранее был создан вакуум. Добавляют дистиллированную воду до общего объема 2000 мл, т. е. расход полиэфира - 4 мл/л водного раствора. В автоклаве устанавливают температуру до 95оС, давление доводят до 20 кг/см2 по манометру, применяя газообразную смесь, содержащую 62 мол.% C3F6 и 39 мол.% C2F4. 62 мл водного раствора, полученного растворением 0,73 г (NH4)2S2O4 и 0,73 г H2S2O8 в 500 мл воды, вводят затем в автоклав. Как только давление в автоклаве начнет понижаться, давление возмещают до первоначальной величины, подавая компрессором смесь C3F6/C2F4, содержащую 6,7 мол.% гексафторпропена. Через 15 мин подают указанный раствор персульфата со скоростью подачи 88 мл/ч. Перемешивание в реакторе проводят 65 мин, затем прекращают и содержимое реактора выпускают.

Получают водную дисперсию, содержащую 230 г/л полимера.

Водную дисперсию коагулируют механическим пеpемешиванием и фильтруют: твердый продукт многократно промывают дистиллированной водой и высушивают при 200оС в сушильном шкафу с циркуляцией воздуха. Продут имеет удельную вязкость расплава 1,063˙106 П и индекс текучести расплава (M.F.I) 0,5 г/10 мин, показывают 2 пик давления при 264,9оС. Полученный порошок экструдируют на одночервячном экструдере Брабендера, получают правильные и совершенно белые таблетки. Продукт не требует какой-либо дополнительной обработки в части стабилизации или отбеливания. Индексы летучести при нагревании 60 и белизны 0,71.

П р и м е р 4. Добавляют 4,7 мл карбоновой кислоты, имеющей структуру полностью фторированного простого полиэфира, относящегося к 1 классу и имеющей средний молекулярный вес 632, нейтрализуют 5 мл 10%-ного аммиака. 10 мл воды и 3 мл маслообразного полностью фторированного простого полиэфира по примеру 1, содержащему фторалкильные концевые группы.

При направлении до температуры 70оС получают прозрачную и устойчивую однофазную систему, которая дает в результате микроэмульсию полностью фторированного простого полиэфира.

Полученную таким путем микроэмульсию добавляют при температуре 75оС к 3 л тщательно деаэрированной воды, содержащейся в 4,2 л автоклаве, изготовленного из стали мари AISI 316, снабженного механической мешалкой, причем в автоклаве предварительно был создан вакуум. Количество перфторполиэфира - 0,99 мл/л водного раствора до загрузки мономеров.

Температуру в автоклаве доводят до 95оС при механическом перемешивании (600 об/мин). Давление в автоклаве повышают до 20 кг/см2по манометру посредством газовой смеси, содержащей 11,57 мол.% полностью фторированного простого метилвинилового эфира C3F6O и 88,43% C2F4.

Затем в автоклаве вводят 124 мл раствора, содержащего 0,362 г/л K2S2O8 и 0,362 г/л (NH4)2S2O8.

По мере снижения давления в автоклаве, его восстанавливают, подавая компрессором смесь C3F6O/C2F4, содержащую 2,71 мол.% C3F6O. Через 15 мин подают указанный раствор персульфата со скоростью 88 мл/ч.

После 60 мин перемешивания реакцию прекращают и газовую смесь выбрасывают.

Получают водную дисперсию, содержащую 214 г/л полимера.

Среднее содержание C3F6O в составе полимера, определенное по балансу масс, составляет 3,1 мол.%.

П р и м е р 5. Действуют, как описано в примере 1, используя 10 мл микроэмульсии, описанной в примере, содержащей 1,3 мл нейтрального, полностью фторированного простого полиэфира (0,64 мл/л исходного водного раствора).

Температуру в автоклаве доводят до 30оС, затем добавляют 100 мг (NH4)2S2O8 и повышают давление до 20 атм, используя смесь тетрафторэтилена и полностью фторированного простого метилвинилового эфира (1,6 мол.% сомономера перфторметилвинилового эфира).

После этого в автоклав вводят водный раствор, содержащий 30 мг соли Мора. По мере того, как давление в автоклаве начнет понижаться, его восстанавливают посредством C2F4. Во время реакции температура, обусловленная реакцией, постепенно увеличивается до 60оС. Спустя 75 мин перемешивание прекращают и газовую смесь выбрасывают. Получают водную дисперсию, содержащую 200 г/л полимера. Средний диаметр частиц, находящихся в дисперсии, определенный электронной микроскопией, составляет 0,070 мкм.

Число частиц в 1 л воды (Np/1) равно 5,2˙1017.

Содержание сомономера (PEMVE) у коагулированного полимера, определенное по балансу масс и PTTR спектроскопии определено, как 0,62 мас.%.

П р и м е р 6. В стеклянный сосуд загружают 5 ч. кислоты, имеющей структуру перфторированного простого эфира, принадлежащего классу 1, в котором Rf1 = -CF2COOH или -COOH, имеющей кислотнометрический эквивалентный вес 632:3 ч. перфторированного простого полиэфира класса 2 с перфторалкильными концевыми группами, имеющего мол.м. 500 (фомблин Z.03 фирмы Монтэдисон), 5 ч. водного раствора 10 мас.% NH4OH и 10 ч. воды.

Полученную в результате дисперсию нагревают до 60оС при легком перемешивании. Получают в результате совершенно прозрачный раствор. При охлаждении до комнатной температуры раствор разделяется на две фазы, но система ведет себя обратимо относительно нагревания. Систему идентифицировали как микроэмульсию. 12 мл микроэмульсии при 60оС, которая содержала 1,6 мл указанного нейтрального перфторированного простого полиэфира (0,8 мл/л водного раствора эмульгатора), добавляют в 2 л тщательно деаэрированной воды в автоклаве емкостью 4,2 л, изготовленном из стали AISI 316, снабженном механической мешалкой, в котором предварительно создавался вакуум.

Температуру в автоклаве доводят до 295оС при механическом перемешивании (600 об/мин). Давление поднимают до 20 кг/см2 (г), используя газообразную смесь, содержащую 63 мол.% C3F6 и 37 мол.% C2F4. 62 мл водного раствора, полученного при помощи растворения 0,73 г (NH4)2S2O8 и 0,73 г K2S2O9 в 500 мл воды, затем вводят в автоклав. Как только давление в автоклаве начинает падать, его восстанавливают при помощи нагнетания с использованием компрессора C3F6 M /C2F4 - смеси, содержащей 5,8 мол.% гексафторпропена. Через 15 мин загружают упомянутый раствор персульфата с объемной скоростью 88 мл/ч. Перемешивание в реакторе продолжают в течение 60 мин, после чего реакцию прекращают и газовую смесь сбрасывают. Получают водную дисперсию, содержащую 220 г/л полимерной смолы.

Средний диаметр дисперсионной частицы, определяемой с использованием электронного микроскопа, был равен 0,045 мкм. Число частиц на литр воды (N ч/л) было равно 2˙1018.

Водную дисперсию коагулируют при помощи механического перемешивания, фильтруют, а твердый продукт повторно промывают дистиллированной водой и сушат в печи, охлаждаемой вентилятором, при 200оС. Продукт имеет И.Т.Р. (индекс текучести расплава) 0,68 г /10 мин и второй пик расплава при 261,2оС. Полученный в результате порошок подвергают экструзии в экструдере типа Бребендер с одним шнеком. Получают ровные и совершенно белые таблетки. Этот продукт не требует какой-либо дополнительной стабилизации и обработки с целью обесцвечивания. Индекс термолетучести был равен 60, а белизна 70.

П р и м е р 7. 4,7 мл карбоновой кислоты, имеющей структуру перфторированного простого полиэфира, принадлежащего классу 1 (и имеющей среднюю мол. м. 632), нейтрализуют 5 мл 10%-ного раствора NH3. Добавляют 10 мл воды и 3 мл масла перфторированного простого полиэфира класса 3, имеющего перфторалкильные концевые группы и среднюю мол.м. 2400 (Критокс , фирма Дюпон).

, фирма Дюпон).

При помощи нагревания до 72оС получают прозрачную и стабильную однофазную систему, которая являлась микроэмульсией перфторированного простого полиэфира.

Полученную таким образом микроэмульсию добавляют при температуре 75оС в 3 л тщательно деаэрированной воды, содержащейся в автоклаве из стали AISI 316 объемом 4,2 л, снабженном механической мешалкой, в которой предварительно создавали вакуум.

Температуру в автоклаве доводят до 95оС при механическом перемешивании (600 об/мин). Давление в автоклаве доводят до 20 кг/см2(г/г) при помощи газовой смеси, содержащей 11,57 мол.% перфторированного метилвинилфенилового простого эфира C3F6O и 88,43 C2F4.

Готовят 124 мл раствора, содержащего 0,362 г/л K2S2O8 и 0,362 г/л (NH4)2S2O8, затем вводят в автоклав.

После того, как давление в автоклаве начнет падать, его восстанавливают при помощи подачи через компрессор C3F6O/C2F4 смеси, содержащей 2,71 мол.% C3F6O. Спустя 5 мин добавляют указанный раствор персульфата с объемной скоростью 88 мл/ч.

После перемешивания в течение 60 мин реакцию прекращают и газовую смесь сбрасывают.

Получают водную дисперсию, содержащую 210 г/л полимера.

Среднее содержащие C3F6O в полимере, определяемое массовым балансом, составило 3,2 мол.%.

В результате осуществления способа по изобретению особым преимуществом является получение дисперсии с большим числом в 1 л с чрезвычайно малым их диаметром.

Процесс, проводимый по известному способу, т.е. без добавки перфторполиэфира, требует большего давления - до 28-52 кг/см2, имеет большую продолжительность - 100 мин.

П р и м е р 8. Микроэмульсию получают смешением готовой NH4 соли перфторкислоты с перфторполиэфиром класса 1, мол.м = 800 при 75оС в воде. Ее используют при полимеризации C2F4 (86%) и C3F7OF = =CF2 (14 мас.% при 85оС, Р = 15 атм, количество перфторполиэфира - 0,25 мл/л водного раствора. После полимеризации получают дисперсию, содержащую 377 г/л полимерной смолы. Размер частиц 0,08 мкм. Индекс текучести расплава 14,2/10 с, и второй пик плавления 309,8оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА (ВАРИАНТЫ) | 1994 |

|

RU2100378C1 |

| МИКРОЭМУЛЬСИЯ | 1987 |

|

RU2030428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПЕРФТОРПОЛИЭФИРОВ | 1989 |

|

RU2111952C1 |

| ФТОРЭЛАСТОМЕРЫ | 1994 |

|

RU2122550C1 |

| СПОСОБ (СО)ПОЛИМЕРИЗАЦИИ ФТОРИРОВАННЫХ ОЛЕФИНОВЫХ МОНОМЕРОВ | 1994 |

|

RU2128667C1 |

| ПЕРФТОРЭЛАСТОМЕР, ВУЛКАНИЗУЕМЫЙ ПЕРОКСИДНЫМ СПОСОБОМ, СМЕСЬ, СОДЕРЖАЩАЯ ПЕРФТОРЭЛАСТОМЕР, И ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2296774C2 |

| ПЕРФТОРДИОКСОЛЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ), ГОМОПОЛИМЕРЫ И СОПОЛИМЕРЫ ПЕРФТОРДИОКСОЛОВ, ТЕРМОПЕРЕРАБАТЫВАЕМЫЕ СОПОЛИМЕРЫ ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2139866C1 |

| СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2134289C1 |

| ТЕРМОПЕРЕРАБАТЫВАЕМЫЙ СОПОЛИМЕР ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2141489C1 |

| ФТОРИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1995 |

|

RU2158273C2 |

Изобретение относится к способам получения сополимеров на основе тетрафторэтилена. Упрощение технологии путем снижения давления, уменьшение времени процесса достигается тем, что способ получения сополимеров на основе тетрафторэтилена осуществляют путем сополимеризации тетрафторэтилена с гексафторпропиленом и перфторметилвиниловым эфиром в присутствии радикального инициатора, фторированного поверхностно-активного вещества. Дополнительно осуществляют ввод простого перфторполиэфира, выбранного из группы, включающей следующие соединения: CF3O{[CF2-CFO (CF3)]n[CF2O]m}CF3 , где n/m=40, CF3O[(CF2CF2O)n(CF2O)m] CF3 , где n/m=0,6-0,7, C3F7[(CF(CF3)- CF2O)n C2F5 , где n=13 мол.м. 500-2400. Перфторполиэфир используют в количестве 0,25-0,99 мл/л водного раствора эмульгатора. Перфторполиэфир подают в водную фазу в виде водной микроэмульсии в смеси с фторированным поверхностно-активным веществом, полученной при 60-90°С с последующим введением остальных инградиентов и проведением водно-эмульсионной сополимеризации. Содержание тетрафторэтилена в смеси мономеров 37 мол.% при сополимеризации с гексафторпропиленом и 88,43-98,4 мол.% при сополимеризации с перфторметилвиниловым эфиром. 1 з.п. ф-лы.

с мол. м. 500 - 2400, при этом перфторполиэфир используют в количестве 0,25 - 0,99 мл/л водного раствора эмульгатора, его подают в водную фазу в начале полимеризации в виде водной микроэмульсии в смеси с фторированным поверхностно-активным веществом, полученной при 60 - 90oС, с последующим введением остальных ингредиентов и проведением водно-эмульсионной сополимеризации с использованием в качестве сомономера гексафторпропилена или перфторметилвинилового эфира.

| Патент США N 3132124, кл | |||

| Прибор на велосипеде для точения | 1920 |

|

SU526A1 |

Авторы

Даты

1995-01-09—Публикация

1987-04-28—Подача