Настоящее изобретение относится к новым термоперерабатываемым сополимерам тетрафторэтилена (TFE), в особенности подходящим для покрытия электрического кабеля путем экструзии из расплава.

Известны сополимеры FEP (тетрафторэтилена и гексафторпропилена), имеющие температуру плавления около 260-265oC и наделенные относительно хорошими механическими свойствами при температуре 200oC, которые описаны, например, в патенте США N 2946763. Известно, что для переработки термоперерабатываемых полимеров экструзией необходима низкая вязкость расплава, т.е. высокий индекс течения расплава.

Уменьшение вязкости приводит к ухудшению механических свойств. Для ослабления этого воздействия получают сополимеры, имеющие повышенное процентное содержание гексафторпропилена (HFP).

Однако использование повышенного процентного содержания этого сополимера означает резкое уменьшение температуры плавления и, следовательно, нижнего допустимого значения температуры.

В патенте США N 4029868 представлен другой вид сополимеров FEP, содержащих, кроме TFE и HFP, от 0,5 до 3% по весу третьего мономера, состоящего из перфторпропилвинилового эфира или перфторэтилвинилового эфира. Эти терполимеры обладают более низкой вязкостью, чем сополимеры FEP, содержащие только TFE и HFP.

Тем не менее, механические свойства при высокой температуре (200oC) остаются все же приемлемыми. Согласно вышеприведенному патенту перфторметилвиниловый эфир не является пригодным в качестве третьего мономера (смотри, в частности, колонку 3, строки 38-39 и сравнительный пример А).

Патент США N 4587316 предлагает использование в качестве третьего мономера перфторалкилвиниловых эфиров, в которых перфторалкильная группа содержит даже более высокое количество углеродных атомов: от 4-х до 10-ти.

Обычно терполимер FEP, содержащий около 6 мол.% гексафторпропилена и около 0,4 мол.% перфторпропилвинилового эфира и имеющий индекс расплава около 18-20, проявляет следующие свойства:

- температура плавления: около 260oC;

- разрушающее напряжение при 200oC: около 4 МРа;

- напряжение пластического течения при 200oC: около 3 МРа;

- выносливость при многократных деформациях: около 2200;

- деформация ползучести при 150oC в течение 10-ти часов при нагрузке 2,4 МРа: около 11.

Способы определения этих свойств будут описаны в дальнейшем. Обычно превосходные механические свойства получают у сополимеров TFE и перфторалкилвинилового эфира, в частности у сополимеров перфторпропилвинилового эфира, которые описаны в патенте США N 3635926, независимо от вязкости расплава.

Характеристики этого класса сополимеров улучшаются по мере возрастания числа углеродных атомов в алкильных группах перфторалкилвинилового эфира, даже если реакционная способность уменьшается с возрастанием длины перфторалкильного сегмента, однако перфторалкилвиниловый эфир остается все же более реакционноспособным, чем соответствующие α-алкилперфторолефины.

Низкая реакционная способность перфторпропилвинилового эфира приводит к уменьшению производительности реактора полимеризации, что приводит к отрицательному воздействию на стоимость продукции, и необходимости извлечения непрореагировавшего мономера, когда реакция завершена (смотри, например, патент Великобритании N 1514700).

Этот недостаток также делает способ получения сополимеров TFE с перфторпропилвиниловым эфиром и другими перфторвиниловыми эфирами с даже более длинной перфторалкильной цепью более дорогостоящим.

Следовательно, в особенности чувствуется необходимость в нахождении новых сочетаний фторсодержащих мономеров, которые, с одной стороны, могут быть усовершенствованием в отношении сополимеров и терполимеров FEP, а с другой стороны, могут сохранять ряд свойств, сравнимых, например, со свойствами сополимеров тетрафторэтилена с перфторпропилвиниловым эфиром, исправляющих в то же самое время недостатки, описанные выше.

К удивлению было обнаружено, что термообрабатываемые сополимеры TFE с определенными количествами перфторметилвинилового эфира и с одним или несколькими фторсодержащими сомономерами, которые будут описаны впоследствии, неожиданно наделены очень хорошим сочетанием термических и механических свойств при высоких температурах (даже при 250oC) и сопротивлением напряжению, что делает их в особенности подходящими для покрытия электрического кабеля экструзией из расплава.

Превосходные свойства этих сополимеров являются в особенности неожиданными, так как характеристики термообрабатываемых сополимеров тетрафторэтилена (TFE) только с перфторметилвиниловым эфиром являются несомненно плохими по сравнению с характеристиками сополимеров TFE и перфторпропилвинилового эфира.

Особое преимущество этих сополимеров, цель настоящего изобретения, исходит из того факта, что перфторметилвиниловый эфир является при сополимеризации с TFE значительно более реакционноспособным, чем перфторалкилвиниловые эфиры с перфторалкильной цепью, имеющей более высокое количество углеродных атомов и гексафторпропилен.

При описании настоящего изобретения слово "сополимер" используют для обозначения зависимости от обстоятельств - продуктов сополимеризации 2-х, 3-х, 4-х или более мономеров.

Первой целью настоящего изобретения, следовательно, является обеспечение новых термообрабатываемых сополимеров TFE, которые преодолевают недостатки, встречающиеся при получении и использовании сополимеров TFE предшествующей области.

Еще одной целью изобретения является обеспечение новых термообрабатываемых сополимеров TFE, в особенности подходящих для покрытия электрического кабеля экструзией из расплава.

Эти и другие цели достигаются посредством термообрабатываемых сополимеров тетрафторэтилена (TFE), которые состоят из:

a) перфторметилвинилового эфира в количестве от 0,5 до 13% по весу;

b) одного или нескольких фторсодержащих мономеров в количестве от 0,05 до 3% по весу, выбранных из группы, состоящей из:

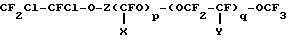

(I) R1O-CF=CF2 (I)

в которой R1 выбирают из:

(i) -RF-T, где RF является перфторалкиленовым радикалом, имеющим от 2 до 12 углеродных атомов, а T является фтором, хлором или водородом,

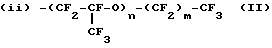

где n - число от 1 до 4, a m - число от 0 до 3;

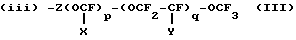

где звенья  и

и

неупорядоченно распределены по цепи;

X и Y независимо друг от друга являются -F или -CF3;

Z является -(CFX) или -(CF2-CFY)-,

p и q - числа от 0 до 10, одинаковые или отличающиеся друг от друга;

среднечисленная молекулярная масса мономера составляет от 200 до 2000;

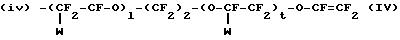

где W является -Cl, -F, или -CF3, а l и t - числа от 0 до 5;

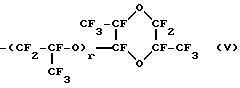

в которой r - число от 0 до 4;

(2) R2-CH=CH2

в которой R2 является группой RF-T, где RF является перфторалкиленовым радикалом, имеющим от 2 до 12 углеродных атомов, а T является фтором, хлором или водородом;

(c) тетрафторэтилена, взятого в таком количестве, что сумма процентных содержаний различных мономеров равна 100% по весу.

Предпочтительные процентные содержания по весу трех видов мономеров являются следующими:

- перфторметилвиниловый эфир: 2 - 9%;

- один или несколько фторированных мономеров (b): 0,1 - 1,5%;

- тетрафторэтилен: остальное до 100%.

В сомономерах типа (1) (i) перфторалкиленовый радикал предпочтительно содержит от 2-х до 6-ти углеродных атомов, а атом Т предпочтительно является атомом фтора.

Среди сомономеров типа (1) (i) в качестве примеров могут быть упомянуты перфторэтилвиниловый эфир, перфторпропилвиниловый эфир и перфторбутилвиниловый эфир. Предпочтительным сомономером этого класса является перфторпропилвиниловый эфир.

Сомономеры типа (1) (ii) описаны, например, в Европейской заявке на патент N 75312. Примерами этих сомономеров являются такие, в которых n равно 1 или 2, а m равно 2.

Сомономеры типа (1) (iii) получают дехлорированием соединений формулы

которые можно получить как описано в примере II патента США N 4906770.

Сомономеры типа (1) (iv) можно получить в соответствии со способом, описанным в патенте Великобритании N 1106344. Среди этих сомономеров можно сослаться на соединение:

CF2=CF-O-(CF2-CF2)-O-CF=CF2 (VI)

Сомономеры типа (1) (v) можно получить в соответствии со способом, описанным в патенте США N 4013689.

В сомономерах формулы R2 - CH = CH2R2 имеет предпочтительно от 2 до 6-ти углеродных атомов. Примерами этих сомономеров являются перфторбутилэтилен и перфторгексилэтилен.

Вышеописанные сомономеры могут быть сополимеризованы только с TFE и перфторметилвиниловым эфиром для получения терполимеров или в сочетании друг с другом для получения тетраполимеров или сополимеров более сложных составов.

Термообрабатываемые сополимеры, являющиеся объектом настоящего изобретения, могут быть получены радикальной полимеризацией либо в водной, либо в органической среде.

Полимеризацию в водной среде можно выполнить следующим образом. Инициатором полимеризации может быть любое вещество, способное к созданию радикалов, например пероксид, перкарбонат, персульфат или азосоединение. Обычно эти соединения имеют в условиях реакции средний срок службы, достаточный для поддержания реакции и получения желаемой молекулярной массы.

Возможно добавление восстановителя в качестве промотора для разложения инициатора, например соли железа.

Количество используемого инициатора зависит, как известно, от температуры реакции, от возможного присутствия переносчиков кинетической цепи, от желаемого значения молекулярной массы и обычно от реакционных условий.

Более того, полимеризация в водной среде нуждается в присутствии поверхностно-активного вещества, например соли перфторалкилкарбоновой кислоты (например, перфторкаприлата аммония).

Другими подходящими соединениями являются соли перфторалкоксибензолсульфоновой кислоты, которые описаны, например, в Европейской заявке на патент N 184459.

К водной среде необязательно добавляют вещества, которые способны растворять мономеры и, возможно, инициатор. Этими растворителями могут быть, например, 1,1,2-трихлор-1,2,2-трифторэтан, 1,2-дихлор-1,1,2,2-тетрафторэтан, трихлорфторметан, дихлордифторметан, CClF2H и перфторциклобутан.

В особенности выгодным является проведение полимеризации в водной фазе в присутствии перфторполиэфиров. Их можно добавить к реакционной среде в виде водной эмульсии в присутствии подходящего диспергатора, который описан в Европейской заявке на патент N 2247379, или предпочтительно в виде водной микроэмульсии, которая описана в патенте США N 4864006.

Альтернативно полимеризацию можно проводить в жидкой органической среде, которая описана, например, в патенте США N 3642742. Для полимеризации TFE в органической среде может быть использован любой инициатор. Предпочтительно инициатор растворим в реакционном растворителе. Примерами подходящих инициаторов являются алкилперкарбонаты и перфторацилпероксиды.

Сомономеры обычно вводят в реактор в виде газообразной смеси. Преимущественный способ проведения полимеризации состоит в введении в реактор третьего мономера (т.е. сомономера (b) в газообразной реакционной смеси) только в начале реакции, поддерживая постоянным реакционное давление путем дальнейшего добавления газообразной смеси TFE-перфторметилвинилового эфира.

Преимущество этой методики состоит в том, что третий мономер, добавленный в начале реакции, реагирует полностью, когда достигают желательной концентрации полимера. Это в особенности является выгодным как по техническим, так и по экономическим причинам. В действительности, третий мономер, используемый в способе, является обычно очень дорогостоящим, следовательно, непрореагировавший мономер необходимо извлечь, когда реакция закончена.

Особенность методики, выбранной в настоящем изобретении, делает, с одной стороны, излишним процесс извлечения мономера, а с другой стороны, увеличивает до предела эффективность включения такого мономера в полимерную цепь.

Характеристики и эксплуатационные свойства сополимеров настоящего изобретения определены следующим образом.

Вязкость расплава измеряли в соответствии со стандартом ASTMD-1238-52T (с Американским стандартным методом испытаний), используя модифицированное оборудование, в котором цилиндр, фильера и поршень выполнены из коррозионностойкой стали. 5 г пробы помещали в цилиндр, имеющий внутренний диаметр 9,53 мм, и держали при температуре 372 ± 1oC. Через 5 минут расплавленный полимер экструдировали через капилляр, имеющий диаметр 2,10 мм и длину 8,0 мм при приложении нагрузки 5,0 кг (поршень + вес), которая соответствует сдвиговому напряжению 0,457 кг/см2. Вязкость расплава, выраженную в пуазах, вычисляли с учетом конфигурации формы оборудования и получали путем деления 53150 на наблюдаемую скорость экструзии, выраженную в г/мин. Состав сополимера определяли с помощью материального баланса.

Температуру плавления определяли дифференциальной сканирующей калориметрией (DSC), используя калориметр Perkin - Elmer Модели IV; около 10 мг анализируемой пробы нагревали от комнатной температуры до 350oC со скоростью 10oC/мин.

Пробу поддерживали при температуре 350oC в течение 5 минут, а затем охлаждали до комнатной температуры со скоростью 10oC/мин. Нагревание до 350oC повторяли при тех же самых модальностях. Во время этой стадии регистрировали температуру, соответствующую максимуму кривой ликвидуса, и ее указывали в качестве "второй температуры плавления" [Tm(II)].

Термостойкость полученных полимеров определяли термогравиметрическим анализом в аппаратуре Perkin-Elmer TGA 7-ой модели, работая в изотермических условиях при 380oC в воздушной атмосфере. Потеря веса, выраженная в виде процентного содержания, через 1 час является показателем термостойкости материала.

Для измерения прочностных свойств при растяжении (растягивающего напряжения и относительного удлинения при разрыве, предела текучести, предела удлинения и модуля Юнга) получали путем прямого прессования дисков, имеющих толщину 1,58 ± 0,08 мм, в соответствии со стандартом ASTMD-3307-81.

Для измерения механических свойств в соответствии со стандартом ASTMD-1708 из них получали микрообразцы. При всех этих измерениях скорость вытяжки составила 50 мм/мин. Обычно для пробы каждого полимера проводили 3 измерения: при комнатной температуре, при 200oC и при 250oC. Когда работали при высоких температурах, образец сохраняли перед измерением при температуре испытаний в течение 5 минут.

Чтобы определить сопротивление напряжению, использовали стандартное оборудование, описанное в ASTMD-2176-63T для MIT Flex Life (определения выносливости при многократном изгибе).

Измерения проводили на образцах, полученных из пленки толщиной 0,3 мм. Образец закрепляли в зажимах оборудования и, кроме того, прикладывали нагрузку весом 1 кг. Пленку изгибали под углом 135o направо по отношению к вертикальной линии и под тем же самым углом налево со скоростью 175 циклов в минуту.

Регистрировали количество циклов, необходимое для достижения поломки образца. На каждой пробе проводили 6 измерений и вычисляли среднее значение. Деформацию ползучести определяли при 150oC в течение 10-ти часов при нагрузке 2,4 МРа, в соответствии со стандартом ASTMD2990.

Пример 1.

Использовали 22 -литровый автоклав, выполненный из стали AlSl 316, снабженный механической мешалкой, работающей со скоростью 450 оборотов в минуту.

После откачивания воздуха вводили в следующей последовательности: 14,7 л деминерализованной воды, CHCl3 в качестве переносчика кинетической цепи в количестве 0,75 мл/л H2O, перфторпропилвиниловый эфир (FPVE) в количестве 4,1 г/л H2O и в конце водную микроэмульсию перфторполиэфира, приготовленную в соответствии с примером 1 патента США N 4864006 с тем, чтобы получить концентрацию поверхностно-активного вещества 2 г/л H2O.

Автоклав нагрели до 75oC. Газообразную смесь TFE-перфторметилвинилового эфира (FMVE) при молярном отношении TFE/FMPVE, равном 37,5/1, добавляли посредством компрессора до тех пор, пока было достигнуто давление 20 абсолютных бар. Состав газообразной смеси в автоклаве анализировали газовой хроматографией.

В начале она имела следующий состав (% по молям): 83,7 TFE, 11,6 FMVE и 4 FPVE; затем посредством дозирующего насоса непрерывно подавали 0,11 молярный раствор персульфата калия при скорости потока 170 мл/час.

Давление полимеризации поддерживали постоянным путем подачи вышеприведенной мономерной смеси, и когда было подано 6600 г (после протекания реакции в течение 240 мин) реакцию закончили. Состав конечной газообразной смеси был следующим (% по молям): 87,4 TFE, 12,3 FMVE, 0,3 FPVE.

Реактор охладили до комнатной температуры; эмульсию выгрузили и коагулировали добавлением HNO3 (65%). Отделили полимер, промыли водой, сушили при 220oC и гранулировали.

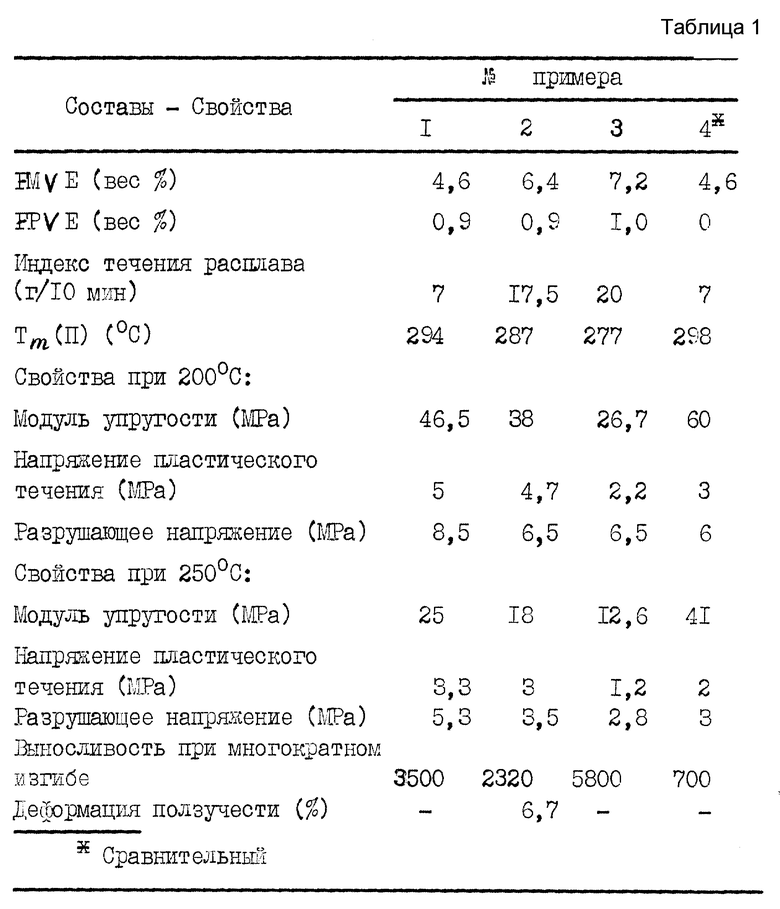

В табл.1 представлены данные, относящиеся к характеристикам полимера.

Пример 2.

Процесс осуществляли как в примере 1, за исключением того, что количество переносчика кинетической цепи, вводимое в реактор, составило 0,95 мл/л H2O и что мономерная газообразная смесь, подаваемая в течение всей реакции, имела молярное отношение TFE/FMVE, равное 27,6/1.

Перед началом реакции газообразная фаза имела следующий состав (% по молям): 77,8 TFE, 17,2 FMVE, 5,0 FPVE. Когда было подано 6600 г вышеприведенной мономерной смеси (после протекания реакции в течение 280 мин), реакцию закончили. Конечная газообразная фаза имела следующий состав (% по молям): 82,5 TFE, 17,2 MVE, 0,3 EPVE.

В табл. 1 приведены данные, относящиеся к характеристикам полимера.

Пример 3.

Процесс осуществляли, как в примере 1, за исключением того, что в начале количество переносчика кинетической цепи, вводимое в реактор, составило 0,95 мл/л H2O, количество FPVE составило 4,76 г/л H2O, а мономерная газообразная смесь, подаваемая в течение всей реакции, имела молярное отношение TFE/FMVE 21,22/1.

Перед началом реакции газообразная фаза имела следующий состав (% по молям): 74,5 TFE, 20,5 FMVE, 5,0 FPVE.

Когда было подано 6600 г вышеприведенной мономерной смеси (после протекания реакции в течение 287 мин), реакцию закончили.

Конечная газообразная фаза имела следующий состав (% по молям): 79,7 TFE, 20 MVE, 0,3 FPVE.

В табл. 1 приведены данные, относящиеся к характеристикам полимера.

Пример 4 (сравнительный).

Процесс осуществляли, как и в примере 1, за исключением того, что FPVE не вводили в реактор.

Начальная газовая фаза в автоклаве имела следующий состав (% по молям): 87,5 TFE, 12,5 FMVE. Когда было подано 6600 г вышеуказанной мономерной смеси (после протекания реакции в течение 240 мин), реакцию закончили. Конечная газовая фаза имела следующий состав (% по молям): 87,6 TFE, 12,4 MVE.

В табл. 1 представлены данные, относящиеся к характеристикам полимера.

Пример 5.

Следуя методике примера 2, получили 12 кг того же самого терполимера TFE(FMVE)FPVE, имеющего MF1 (индекс течения расплава) = 14 г/10 мин. Этот полимер использовали для покрытия медной проволоки, имеющей диаметр 1 мм, в соответствии со следующей методикой.

Полимер гранулировали и затем подавали на линию покрытия проволоки Davis Electric(R), снабженную экструдером APV Sterling(R), имеющим диаметр 38 мм и отношение длины к диаметру 30.

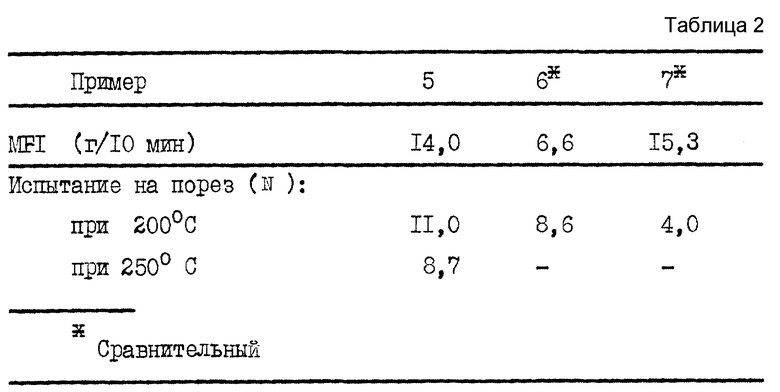

В результате получили изолированный кабель, классифицированный как AGW20, имеющий толщину стенки 0,25 мм. Кабель испытывали в соответствии со стандартом ASTMD-03032 (испытание на порез) при радиусе лезвия 0,25 мм, при 200oC и 250oC. Результаты представлены в табл. 2, которые выражены с точки зрения силы (в ньютонах), необходимой для разреза кабеля.

Примеры 6-7 (сравнительные).

Получили тот же самый кабель, покрытый как в примере 5, используя коммерческие сополимеры FEP фирмы Du Pont, известные под фабричной маркой Teflon(R) FEP 100/MF1 = 6,6 г/10 мин, пример 6) и Teflon(R) FEP 115/MF1 = 15,3 г/10 мин, пример 7).

Результаты испытания на порез представлены в табл. 2.

Изобретение относится к новым термоперерабатываемым сополимерам тетрафторэтилена (ТФЭ), применяемым для покрытия электрического кабеля экструзией из расплавов. Сополимер ТФЭ состоит из звеньев: а) перфторметилового эфира, b) фторсодержащего мономера формулы T-Rf-O-CF2-CF2, где Rf - перфторалкиленовый радикал с С2-С12, Т - фтор, хлор, водород и с) тетрафторэтилена при определенном массовом соотношении звеньев. Сополимеры отличаются хорошим сочетанием термических и механических свойств при высоких температурах и повышенным сопротивлением напряжению. 4 з.п. ф-лы, 2 табл.

T-Rf-O-CF=CF2 /I/

где Rf является перфторалкиленовым радикалом, имеющим от 2 до 12 углеродных атомов, а Т является фтором, хлором или водородом;

с) тетрафторэтилена, взятого в таком количестве, что сумма процентного содержания различных мономеров равна 100% по весу.

| US 4587316 A, 1986 | |||

| US 3635926 A, 1972 | |||

| US 451030300 A, 1985 | |||

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОЙ СМАЗКИ В СТОМАТОЛОГИЧЕСКИХ БОРМАШИНАХ | 1990 |

|

RU2019150C1 |

| ОГРАНИЧИТЕЛЬНЫЙ МЕХАНИЗМ | 2013 |

|

RU2544040C2 |

| Паншин Ю.А | |||

| и др | |||

| Фторопласты | |||

| - Л.: Химия, Ленинградское отд., 1978, с.96-139 | |||

| Способ получения фторированного сополимера | 1981 |

|

SU1233804A3 |

| Способ получения фторсодержащего сополимера для синтеза ионообменных мембран | 1986 |

|

SU1729295A3 |

Авторы

Даты

1999-11-20—Публикация

1994-07-01—Подача