Изобретение относится к технологии получения твердого углеродосодержащего топлива, в частности к способу получения брикетированного топлива, которое может быть использовано в быту и промышленности, а также в качестве теплоизоляционного материала.

Известен способ получения торфоугольных брикетов (патент РФ N 2019554), который включает смешение угольной мелочи, торфа, добавки и формирование брикетов. В способе используют торф естественной влажности.

Известен способ получения брикетированного топлива (авт. св. N 1798367), состоящий в продавливании через формующий канал при определенных технологических параметрах измельченных растительных отходов (древесно-опиловочная смесь лиственных и хвойных пород) 3,5 15% влажности.

Известен способ получения брикетированного топлива, включающий дозирование и смешение органических отходов растительного или промышленного производства со связующим на основе отходов переработки нефти, экструдирование смеси в шнековом прессе через коническую формующую насадку с выходным цилиндрическим каналом в брикеты и последующую сушку (заявка, GB, N 1585684, C 10 L 5/00, 1981). При продавливании смеси через узел конической насадки шнекового пресса должны быть учтены все особенности исходных компонентов топливных брикетов, которые требуют различных производственных режимов. В известном способе для этого требуется довольно сложное оборудование.

Задача, на решение которой направлено изобретение, состоит в упрощении способа получения брикетированного топлива, в состав которого входят в виде компонентов различные отходы местных предприятий, например, отходы нефтеперерабатывающих предприятий, отработанные масла автопредприятий, отходы животноводства.

Поставленная задача решается следующим образом.

В Предлагаемом способе получения брикетированного топлива, включающем дозирование, смешивание измельченных органических топлив с отходами переработки нефти, экструдирование смеси в шнековом прессе через коническую формующую насадку с выходным цилиндрическим каналом и последующую сушку полученных брикетов, смесь со шнека продавливают под давлением 0,2 0,6 МПа в коническую насадку с углом конусности 60 65o, причем насадку нагревают до температуры 120 150oC.

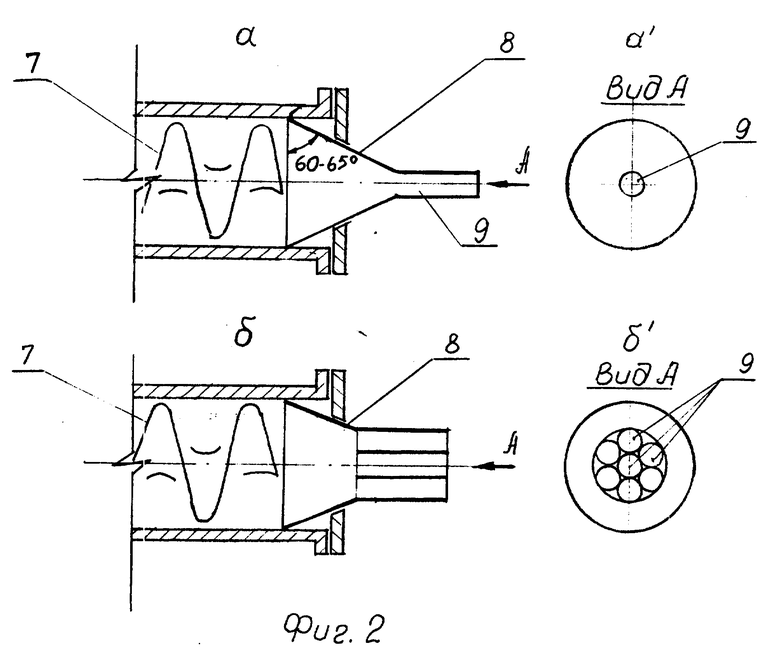

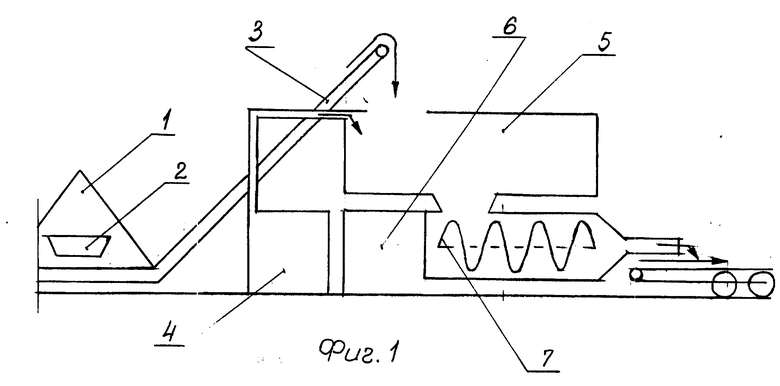

На фиг. 1 изображена схема технологической линии получения брикетированного топлива; на фиг.2, а, а' и б, б' приведена конструкция выходной части шнека и формующего канала.

Технологическая линия получения брикетированного топлива состоит из следующих узлов: 1 бункер для сырья, 2 дозатор сырья, 3 транспортер, 4 - емкость с жидкими нефтеотходами, 5 смеситель, 6 экструзионный пресс, 7 - шнек пресса, 8 конус формующего канала, 9 цилиндрический канал.

Исходное сырье, которое может применяться в производстве топливных брикетов это торф, опил, щепа, сланцы, помет, навоз, нефтешлам, отходы битумных производств. Сырье из бункера 1 подается в дозатор 2 и по транспортеру 3 загружается в смеситель 5, где принудительно перемешивается при обычной температуре до получения однородной массы. Если в состав брикетов входят жидкие нефтеотходы или отработанные масла, то они подаются из емкости 4 (при необходимости осуществляют их подогрев для достижения лучшей текучести). Далее смесь подают на шнек 7 экструзионного пресса 6, который продавливает ее под давлением 0,2 0,6 МПа через конус 8 в цилиндрические каналы 9, число которых может быть от одного и более (диаметр одного канала находится в пределах 40 80 см). Очень важно правильно выбрать угол при основании конуса 8, он должен быть в пределах 60 65o при этом конус должен быть разогрет до температуры 120 150oC (рекомендуется с помощью электрообмоток). На выходе цилиндрического канала стоит транспортер, по которому готовые брикеты поступают в сушильную камеру, в которых источником получения тепла является котел, работающий на производимом топливе. Время сушки топливных брикетов 12 - 48 ч. Производительность описанного способа производства топливных брикетов до 100 т/сут.

Пример. Выбирают следующее соотношение компонентов состава для брикетированного топлива, мас.

Торф с содержанием воды 40% 85

Навоз 10

Отход переработки нефти 5

Торф представляет собой размельченную массу с размерами частиц около 50 мм и высушен до влажности 40%

Состав отхода нефти содержит следующие компоненты, мас.

Нефтепродукты 60

Механические примеси 10

Вода остальное

Навоз овец и коров представляет собой смесь в виде тестообразной массы темно-коричневого цвета с влажностью 50%

Компоненты дозируют, засыпают в бункер, принудительно перемешивают при обычной температуре до получения однородной массы и полученную смесь продавливают под давлением 0,2 МПа через коническую насадку шнекового пресса, нагретую до температуры 130oC. Для лучшего перемешивания компонентов можно предварительно отход переработки нефти подогреть.

Полученные брикеты сушат при 60 70oC в течение 24 36 ч.

Полученные описанным выше способом брикеты обладают следующими характеристиками:

Плотность, г/см3 0,9

Зольность, 17,0

Теплотворная способность, ккал/кг 4200

Прочность при изгибе, МПа 1,3

Остаточная влажность, 15,0

Геометрические размеры: брикеты цилиндрической формы с диаметром 300 мм и длиной 300 мм.

Предлагаемый способ позволяет существенно расширить возможности производства топливных брикетов из большего числа компонентов, в качестве которых используются отходы местного производства, что улучшает также экологию окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100418C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100419C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100420C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРФЯНЫХ БРИКЕТОВ | 1996 |

|

RU2096441C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ ТОПЛИВА | 1996 |

|

RU2098451C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100417C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100416C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ И ЗАВОД ДЛЯ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2114890C1 |

Использование: брикетированное топливо по предложенному способу может быть использовано в быту и промышленности, а также в качестве теплоизоляционного материала. Сущность изобретения: в способе получения брикетированного топлива, включающем дозирование и смешение органических топлив с отходами переработки нефти, экструдирование смеси в шнековом прессе через коническую формующую насадку с выходным цилиндрическим каналом и последующую сушку, смесь со шнека продавливают под давлением 0,2 - 0,6 МПа в коническую насадку с углом конусности 60 - 65o, нагретую до температуры 120 - 150oC; в качестве органических топлив используют торф, древесные отходы, помет, навоз, сланцы и в качестве отходов переработки нефти - нефтешлам, битумные отходы. 1 з.п. ф-лы, 2 ил.

| SU, авторское свидетельство, 1798367, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| GB, заявка, 1585684, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-27—Публикация

1996-02-20—Подача