Изобретение относится к технологии получения твердого углеродосодержащего топлива, в частности к способу получения брикетированного топлива, которое может быть использовано в быту и промышленности, а также в качестве теплоизоляционного материала.

Известен способ получения брикетированного топлива, состоящий в продавливании через формующий канал при определенных технологических параметрах измельченных растительных отходов (древесно-опиловочная смесь лиственных и хвойных пород) 3,5 -15% влажности [1]

Известен способ производства сырьевой смеси для изготовления древесного строительного материала [2] Сырьевая смесь для изготовления древесного строительного материала содержит измельченную древесину, абс. сухую 35 41% нефелиновый шлам 30 42% хлористый магний 8 10% воду остальное. При приготовлении сырьевой смеси измельченная древесина перемешивается с водным раствором хлористого магния, затем добавляется нефелиновый шлам. Изделия получают прессованием или экструзией при давлении 80 100 кг/см и отверждают при температуре 120 190oC.

Известен способ получения торфоугольных брикетов, который включает смешение угольной мелочи, торфа, добавки и формование брикетов. В способе используют торф естественной влажности [3]

Известен способ производства формованного субстрата из торфа и шнековый формирователь для его осуществления [4] Способ производства субстратов из торфа включает подготовку торфа, известкование, формование, введение элементов питания, сушку. Устройство для осуществления способа включает кожух с разгрузочным бункером, винтовую лопасть, вал винтовой лопасти, соединенный с двигателем, формующую насадку и съемный наконечник.

Недостатком указанного способа является недостаточно высокая прочность получаемой продукции (высокая степень крошимости).

Задача, на решение которой направлено изобретение, состоит в повышении прочности получаемых топливных брикетов.

Поставленная задача решается следующим образом. В предлагаемом способе изготовления торфяных брикетов, основанном на прессовании сырьевой массы под давлением в формующем канале, прессование осуществляют при нагреве до 120 - 150oC, а в качестве сырьевой массы используют торф с содержанием воды не более 20% или смесь состава (в мас.): торф абсолютно сухой 50 80 и вода остальное.

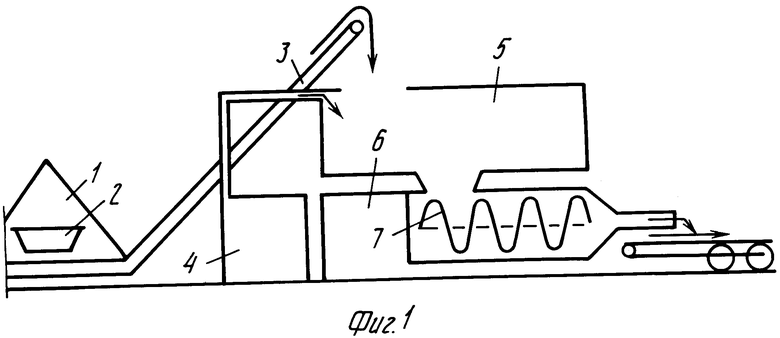

Прессование брикетов осуществляют под давлением 3,0 5,0 атм в формующем канале, выполненном с конусной частью, имеющей угол наклона 50 70o, причем прессование осуществляют в формующем канале, выполненном с цилиндрической частью в виде по крайней мере одного распределительного канала.

В качестве примера способа изготовления брикетов из торфа приводится один из возможных вариантов прессования, например экструзионным методом.

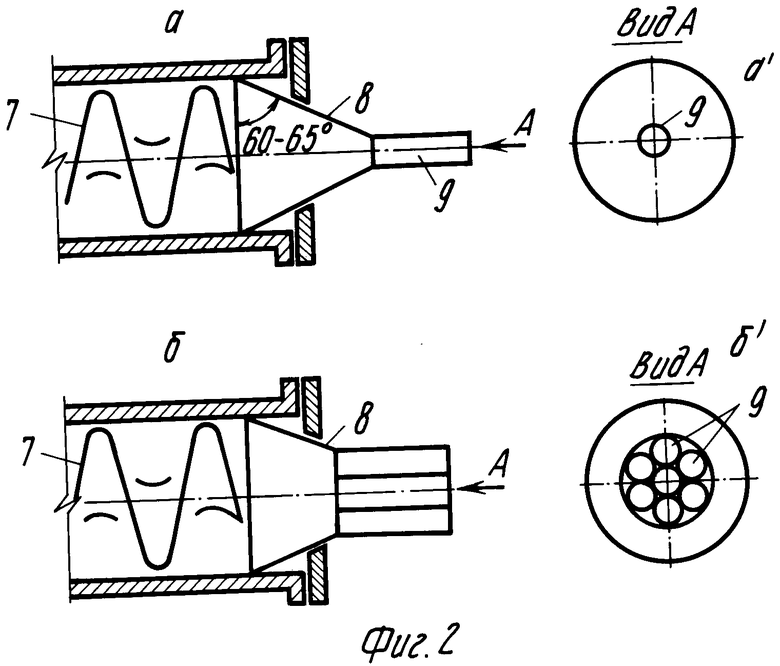

На фиг.1 изображена схема технологической линии получения торфяных брикетов. На фиг. 2 а, а', б, б' приведена конструкция выходной части шнека и формующего канала.

Технологическая линия изготовления торфяных брикетов состоит из следующих узлов: 1 бункер для сырья, 2 дозатор сырья, 3 транспортер, 4 емкость, 5 смеситель, 6 экструзионный пресс, 7 шнек пресса, 8 конус формующего канала, 9 цилиндрический канал.

Исходное сырье, которое может применяться в производстве топливных брикетов, торф. Сырье из бункера 1 подается в дозатор 2 и по транспортеру 3 загружается в смеситель 5. Из емкости 4 подается вода (в случае необходимости). Далее сырье подают на шнек 7 экструзионного пресса 6, который пропускает ее под давлением 3,0 5,0 атм через конус 8 в цилиндрические каналы 9, число которых может быть от одного и более (диаметр одного канала находится в пределах от 40 до 80 см). Очень важно правильно выбрать угол при основании конуса 8, он должен быть в пределах 50 70o, при этом конус должен быть разогрет до температуры 120 150oC (рекомендуется с помощью электрообмоток). На выходе цилиндрического канала стоит транспортер, по которому готовые брикеты поступают в сушильную камеру, в которых источником получения тепла является котел, работающий на производимом топливе. Время сушки топливных брикетов 12 48 ч. Производительность описанного способа производства топливных брикетов до 100 т в сут.

Предлагаемый способ позволяет получать брикеты из торфа, обладающие достаточно высокой прочностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100414C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100419C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100418C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ И ЗАВОД ДЛЯ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2114890C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100420C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100415C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ ТВЕРДЫХ И ВОДНЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2191067C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100416C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2191066C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ ТОПЛИВА | 1996 |

|

RU2098451C1 |

Изобретение относится к технологии углеродосодержащего топлива, в частности к способу получения брикетированного топлива, которое может быть использовано в быту и промышленности, а также в качестве теплоизоляционного материала. Задача, на решение которой направлено изобретение, состоит в повышении прочности получаемых топливных брикетов. Поставленная задача решается следующим образом. Вы предлагаемом способе изготовления торфяных топливных брикетов, основанном на прессовании, сырьевую массу одновременно нагревают до температуры 120 - 150oC и прессуют под давлением в формующем канале, при этом сырьевая масса для прессования брикетов представляет собой торф с содержанием воды не более 20% или следующее соотношение компонентов, мас.%: торф, абс. сухой 50 - 80, вода - остальное. Прессование брикетов производят под давлением 3,0 - 5,0 атм в конусе формующего канала, угол при основании которого равен 50 - 70o, а прессованную массу подают в распределительные каналы, число которых равно n = 1, 2, 3 ... Предлагаемый способ позволяет получать топливные брикеты из торфа, обладающие достаточно высокой прочностью. 3 з.п. ф-лы, 2 ил.

Торф абсолютно сухой 50 80

Вода Остальное

2. Способ по п. 1, отличающийся тем, что прессование осуществляют под давлением 3,0 5,0 атм.

| Способ получения брикетированного топлива | 1990 |

|

SU1798367A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| RU, патент N 2001030, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент N 2019554, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| RU, патент N 2014342, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-11-20—Публикация

1996-03-20—Подача