Изобретение относится к производству многослойной бумаги и может быть использовано в целлюлозно-бумажной промышленности для производства бумаги для основных слоев декоративного бумажно-слоистого пластика.

Известен способ изготовления многослойной бумаги для основных слоев декоративного бумажно-слоистого пластика, включающий размол небеленой сульфатной целлюлозы, приготовление волокнистой суспензии, отлив элементарных слоев, их соединение и сушку, при этом для наружных элементарных слоев целлюлозу размалывают до 21-23oШР, а для внутренних элементарных слоев - до 26-35oШР /1/.

Этот способ позволяет получать бумагу с капиллярно-пористой структурой, обеспечивающей необходимую полимероемкость бумаги и равномерность распределения связующего при ее пропитке, однако технологичность переработки такой бумаги в пластик при пропитке основы водным раствором фенолоформальдегидной смолы невысока из-за недостаточной прочности бумаги во влажном состоянии.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления многослойной бумаги для основных (внутренних) слоев декоративного бумажно-слоистого пластика, включающий размол волокнистого полуфабриката смеси небеленой сульфатной хвойной целлюлозы и беленой сульфатной лиственной целлюлозы, приготовление из размолотой целлюлозы волокнистых суспензий для отлива различных элементарных слоев бумажного полотна, введение в суспензию полиаминоамидоэпихлоргидриновой смолы, отлив элементарных слоев, соединение их и сушку. При этом указанную смолу вводят в суспензию для отлива верхнего слоя и/или следующих за ним слоев, масса которых составляет 25-50% от общей массы всех элементарных слоев, и используют смолу в количестве 0,1-0,3% от массы абсолютно сухого волокна каждого элементарного слоя /2/.

В этом способе используют целлюлозу, прошедшую, как обычно, пресспат, а значит, и термическую обработку при сушке, степень набухания смеси хвойной и лиственной целлюлозы после роспуска в гидроразбивателе составляет 110-115%

Этот известный способ получения многослойной бумаги позволяет несколько повысить технологичность последующей переработки ее в пластик.

Целью изобретения является улучшение качества бумаги и получаемого из нее пластика при одновременном повышении технологичности процесса переработки бумаги в пластик.

Цель достигается тем, что в способе изготовления многослойной бумаги для основных слоев пластика, включающем размол исходного волокнистого полуфабриката на основе небеленой сульфатной хвойной целлюлозы, приготовление из размолотой целлюлозы волокнистых суспензий для различных элементарных слоев бумажного полотна, введение в суспензию полиаминоамидоэпихлоргидриновой смолы, отлив элементарных слоев, соединение их, прессование и сушку, в качестве исходного волокнистого полуфабриката используют субстрат, содержащий небеленую сульфатную хвойную целлюлозу со степенью набухания 140-150% а полиаминоамидоэпихлоргидриновую смолу вводят в суспензию для отлива элементарных слоев, масса которых составляет 50-100% от общей массы элементарных слоев. Причем полиаминоамидоэпихлоргидриновую смолу используют в количестве 0,02-0,14% от массы абсолютно сухого волокна каждого элементарного слоя.

В предлагаемом способе используют небеленую сульфатную хвойную целлюлозу, подаваемую на размол жидким потоком непосредственно с целлюлозного завода, минуя пресспат и не подвергая термической обработке при сушке, приводящей к необратимому ороговению целлюлозных волокон. Использование небеленой сульфатной хвойной целлюлозы со степенью набухания 140-150% способствует разрыву первичной оболочки волокон, обнажению их внутренней поверхности, облегчает образование на поверхности волокон тончайших микрофибрилл. Кроме того, при изготовлении бумаги из таких волокон в большей степени сохраняются внутренние каналы и поры волокон, гидрофильность и доступность к проникновению реагентов, чем при использовании волокон, подвергшихся процессу необратимого ороговения. Введение полиаминоамидоэпихлоргидриновой смолы в волокнистую суспензию для элементарных слоев, масса которых составляет 50-100% от общей массы всех слоев, фиксирует "разрыхленную" капиллярно-пористую структуру и создает при минимальном расходе смолы высокий уровень прочности бумаги в сухом и влажном состоянии при ее высокой полимероемкости благодаря составляющей внутриволоконного впитывания.

Введение смолы в суспензию для элементарных слоев, масса которых составляет меньше 50% от массы всех слоев, то есть меньше указанного в формуле предела, приводит к необходимости повышения концентрации смолы в верхних слоях бумаги. Это может вызывать затруднения при ее мокром прессовании, а также привести к неоднородности капиллярно-пористой структуры бумаги, что в дальнейшем может препятствовать быстрой, равномерной и безобрывной пропитке многослойной бумаги на скоростном пропиточном оборудовании.

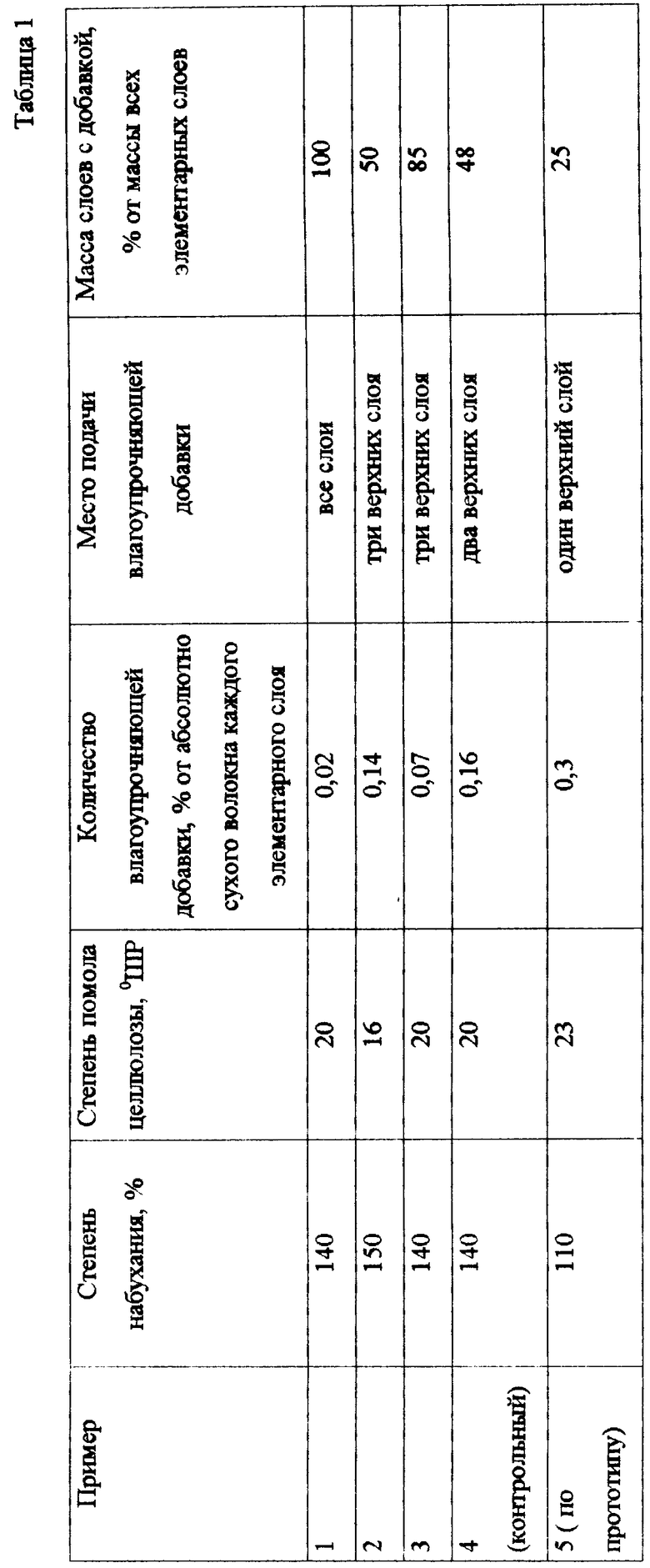

Пример 1. Многослойную бумагу получают следующим образом. Берут в качестве исходного волокнистого полуфабриката субстрат, содержащий 100% небеленой сульфатной хвойной целлюлозы со степенью набухания 140% то есть целлюлозы, поступающей с целлюлозного завода жидким потоком, и размалывают до 20oШР. Из размолотой целлюлозы готовят волокнистую суспензию для отлива всех элементарных слоев. В полученную суспензию вводят полиаминоамидоэпихлоргидриновую смолу "Кюмене" в количестве 0,05% от абсолютно сухого волокна, то есть в этом примере смолу вводят в суспензию для элементарных слоев, масса которых составляет 100% от общей массы всех элементарных слоев. Отливают четыре элементарных слоя массой 1 м2, равной 40 г. Элементарные слои соединяют, прессуют и сушат. Полученную бумагу массой 1 м2, равной 160 г, анализируют. Затем бумагу перерабатывают в декоративный бумажно-слоистый пластик. Набирают пакет-заготовку следующего состава: один лист бумаги оверлей, пропитанной водным раствором меламиноформальдегидной смолы до содержания связующего 70% один лист декоративной бумаги, пропитанной водным раствором меламиноформальдегидной смолы до содержания связующего 50% четыре листа полученной по примеру 1 многослойной бумаги, пропитанной водным раствором фенолоформальдегидной смолы до содержания связующего 30% один лист (компенсационный) полученной по примеру 1 многослойной бумаги, пропитанной водным раствором фенолоформальдегидной смолы до содержания связующего 36% Образец пластика на основе набранного пакета прессуют при температуре 140oC и удельном давлении 10 МПа.

Пример 2. Многослойную бумагу и пластик получают аналогично примеру 1. Отличие состоит в том, что размолу подвергают целлюлозу со степенью набухания 150% размол ведут до 16oШР, смолу "Кюмене" в количестве 0,14% от массы абсолютно сухого волокна вводят в волокнистую суспензию для отлива трех верхних слоев, масса которых составляет 50% от общей массы всех слоев.

Пример 3. Многослойную бумагу и пластик получают аналогично примеру 1. Отличие состоит в том, что степень помола целлюлозы составляет 18oШР, смолу "Кюмене" вводят в количестве 0,07% от массы абсолютно сухого волокна в волокнистую суспензию для трех верхних слоев, масса которых составляет 85% от общей массы слоев.

Пример 4 (контрольный). Многослойную бумагу и пластик получают аналогично примеру 1. Отличие состоит в том, что влагоупрочняющую добавку ("Кюмене") вводят в волокнистую суспензию для верхних слоев, масса которых составляет 48% от общей массы всех слоев.

Пример 5 (по прототипу). Многослойную бумагу получают следующим образом. В качестве исходного волокнистого полуфабриката берут целлюлозную папку небеленой сульфатной хвойной целлюлозы и беленой сульфатной лиственной целлюлозы, распускают в гидроразбивателе при соотношении 1:3. Степень набухания смеси целлюлозы после роспуска составляет 110% Полученную волокнистую суспензию подвергают размолу до 23oШР. Из размолотой целлюлозы готовят волокнистые суспензии: для отлива верхнего слоя вводят полиаминоамидоэпихлоргидриновую смолу в количестве 0,3% от массы абсолютно сухого волокна элементарного слоя. Отливают четырехслойную бумагу массой 1 м2, равной 160 г, прессуют и сушат аналогично примерам 1-5. Полученную бумагу перерабатывают в пластик аналогично примеру 1. Отличие заключается в том, что скорость пропиточной машины при пропитке бумаги, полученной по примерам 1-4, составляла 100-110 м/мин, а бумаги, полученной по примеру 5, - 90 м/мин.

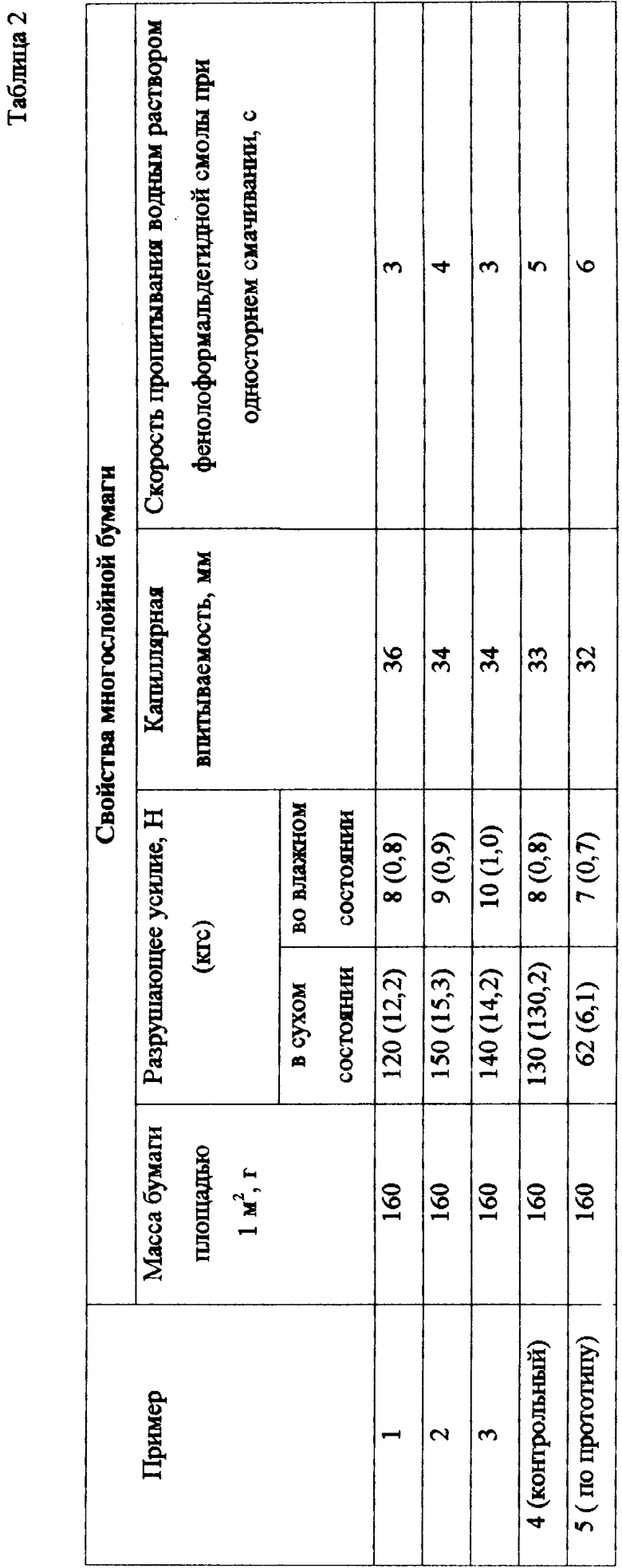

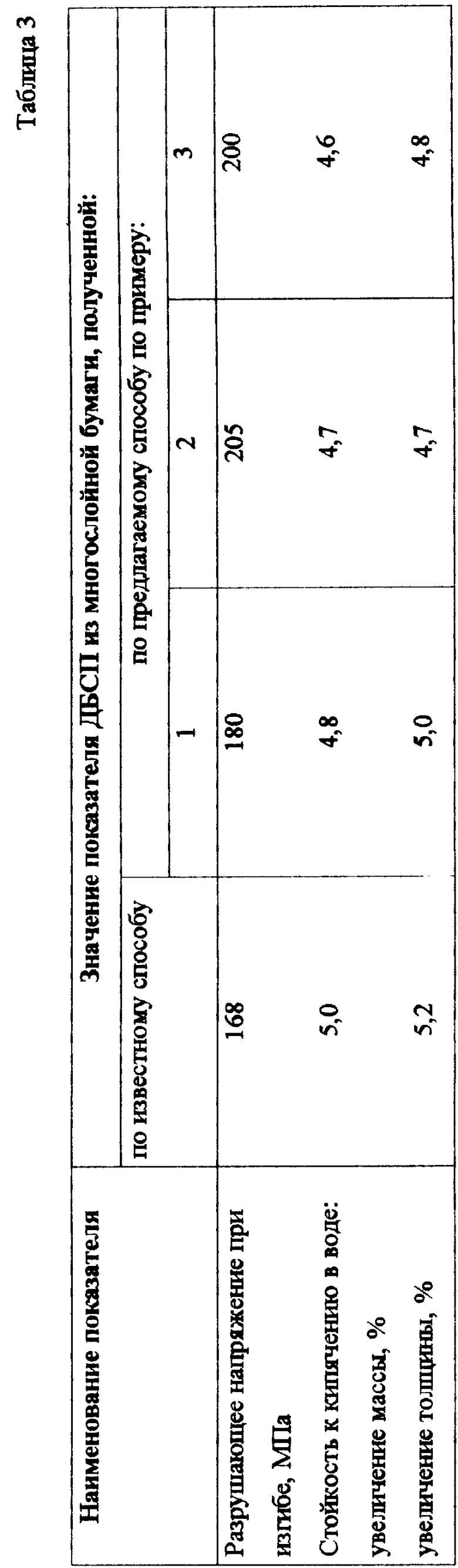

Режимы изготовления многослойной бумаги приведены в табл. 1, результаты анализа образцов бумаги в табл. 2. Результаты анализа слоистого пластика из бумаги, изготовленной по предлагаемому и известному способам, приведены в табл. 3.

Анализ свойств образцов многослойной бумаги (табл. 2) свидетельствует о том, что бумага, изготовленная по предлагаемому способу, обладает одновременно более высокими прочностными свойствами (как в сухом, так и во влажном состоянии) и пропиточными свойствами. Повышение пропиточных свойств бумаги (капиллярной впитываемости от 32 мм до 34-36 мм, а скорости пропитываемости при одностороннем смачивании от 6 с до 3-4 с) дает возможность увеличить скорость пропиточной машины. Это может быть успешно реализовано благодаря повышению прочностных свойств бумаги в сухом и влажном состоянии. Достаточно равномерное распределение влагоупрочняющей добавки обеспечивает повышение технологичности переработки бумаги в слоистый пластик и улучшение ее качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101411C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗГОТОВЛЕНИЯ КАРТОНА И ПИСЧЕЙ ИЛИ ПЕЧАТНОЙ БУМАГИ | 1994 |

|

RU2100508C1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1647066A1 |

| СПОСОБ ВВЕДЕНИЯ НАПОЛНИТЕЛЯ В БУМАГУ | 2010 |

|

RU2426828C1 |

| ВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ БЫТОВЫХ НАСЕКОМЫХ | 2002 |

|

RU2200216C1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1987 |

|

SU1425262A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1990 |

|

SU1756445A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОЙ СУСПЕНЗИИ С НАПОЛНИТЕЛЕМ | 2008 |

|

RU2410148C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ЗАЩИТНОЙ ПЛЕНКИ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2069712C1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

Использование: производство бумаги для основных слоев декоративного бумажно-слоистого пластика. Сущность: исходный волокнистый полуфабрикат подвергают размолу, при этом в качестве исходного волокнистого полуфабриката используют субстрат, содержащий небеленую сульфатную хвойную целлюлозу со степенью набухания 140-150%, из размолотой массы готовят суспензию для различных слоев бумажного полотна. Затем в суспензию для отлива элементарных слоев, масса которых составляет 50-100% от общей массы элементарных слоев, вводят полиаминоамидоэпихлоргидрированную смолу в количестве 0,02-0,14% от массы абсолютно сухого волокна каждого элементарного слоя. Из приготовленных суспензий отливают элементарные слои, их соединяют, полученную многослойную бумагу прессуют и сушат. 1 з.п. ф-лы, 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1306999, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1647066, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-10—Публикация

1996-09-27—Подача