Изобретение относится к целлюлоз но-бумажной промьшшенности и может быть использовало при получении печатных видов бумаги типа типографской, бумаги-основы для офсетной и глубокой печати и др. методом аэродинамического формования. .Известен способ получения бумаги включающий получение пушонки из листовой или рулонной целлюлозы, пода чу аэровзвеси волокон на формующую сеткуi последующее их осаждение на сетке в виде волокнистого слоя, пре сование и термообработку бумажного полотн DL Однако полученная таким способом бумага имеет неоднородную структуру Неравномерность просвета бумаги составляет 40%. Известен также способ получения листового материала путем подачи потока аэровзвеси волокон в распределительную камеру, на который воздействуют потоками газообразной сре ды, направленными с противоположных сторон по отношению к потоку аэррйзвеси, в котором с целью повышения равномэрности распределения волокнистого материала потоки газообразной среды подают в импульсном резкиМб с частотой 2-20 циклов в секунду причем максимальная величина импул са потока, направленного с одной стороны. Соответствует минимальной величине импульса потока, направлен ного с противоположной стороны по отношению к потоку аэровзвеси волокон C2J. Недостатком данного способа является то, что повьшение равномерности распределения волокнистого материала на перемещающейся сетке достигается за счет последовательного наложения слоев волокнистого материала друг на друга по синусоидальному закону, что позволяет получать этим способом преимущественно листовой волокнистьй материал большой массы 1 м, например шумоизоляционные покрытия, древесно-волокнистые плиты. | Наиболее близким к изобретению является способ получения бумаги, включающий отлив папки из суспензии исходных целлюлозосодержащих волокон, сушку папки, разделение ее на волокна в газовом потоке с образованием аэровзвеси, введение гидрофобных синтетических волокон, подачу аэровзвеси волокон на формующую сетку с последующим осаждением на ней волькон в виде волокнистого слоя, прессование и термообработку бумажного полотна. В этом способе , гидрофобные синтетические волокна в виде аэровзвеси смешивают с потоком аэровзвеси целлюлозосодержащих волокон 2 J. Основной недостаток известного способа - низкая однородность структуры бумажного полотна. В процессе удаления влаги из папки, также как и в предьщущих способах, образзпотся пересушенные зоны или волокна, имеющие плотную, стянутую структуру. При разделении такой папки на волокна пересушенные зоны сохраняют свою целостность и в виде мелких пучков волокон вместе с разделенными волокнами попадают в аэровзвесь волокон, которая поступает в формующее устройство. Цель изобретения - повышение однородности структуры бумажного листа. Поставленная цель достигается тем, что согласно способу получения бумаги, включакицему отлив папки из суспензии исходных цeлJп l лoзocoдepжaщих волокон, сушку папки, разделение ее на волокна в газовом потоке с образованием аэровзвеси, введение гидрофобных синтетических волокон, подачу аэровзвеси волокон на формующую сетку с последукнцим осаждением на ней волокон в виде волокнистого слоя, прессование и термообработку бумажного полотна, синтетические волокна вводят в суспензию целлюлозосодержащих волокон перед отливом папки. При этом используют синтетические волокна длиной 4-7 мм, диаметром 12-1 17 мкм в количестве 9,5-11% от массы воздушно-сухих целлюлоз о содержавших волокон, а целлюяозосодержащие волокна используют со степенью помола 13-20 ШР. Синтетические волокна/ введенные в композицию папки из целлюлозосодержащих волокон, находящиеся в стеклообразном состоянии и сохраняющие зто состояние при сушке папки, разъединяют целлюлозные волокна и. тем самым, препятствуют созданию водородных связей целлюлоза - целлюлоза в точках защемления синтетических

3.

волокон эастеклованными целлюлозными вол(кнами и, таким образом, препятствуют образованию монолитных зон повышенной плотности в папке и сводят к минимуму содержание пучков волокон в потоке аэровзвеси.

Способ осуществляют следующим образомi

В суспензию целлюлозосодержащих волокон (сульфатной или сульфитной целлюлозы, древесной массы, термои термомеханической массы) вводят синтетические волокна в виде суспензии. В качестве синтетических волокон используют термостойкие гидрофобные волпкна, такие как полиамидные (например, капрон), полиэфирные (лавсан), полиакрилонитрильные (нитрон). Могут использоваться также волокна на основе изотактичёского полистирола, полипропилена и др.

Из полученной суспензии отливают папку, сушат и разделяют на отдельные волокна в газовом потоке. Сушку папки проводят при температуре, не превьшающей температуру размягчения синтетических волокон, т.е. температуру перевода их из стеклообразного в высокоэластичнре состояние, до сухости 75-85Х.

Затем поток аэровзвеси подают на сетку и рб.разовавшийся на ней волокнистый слой подвергают пре сованию и термообработке.

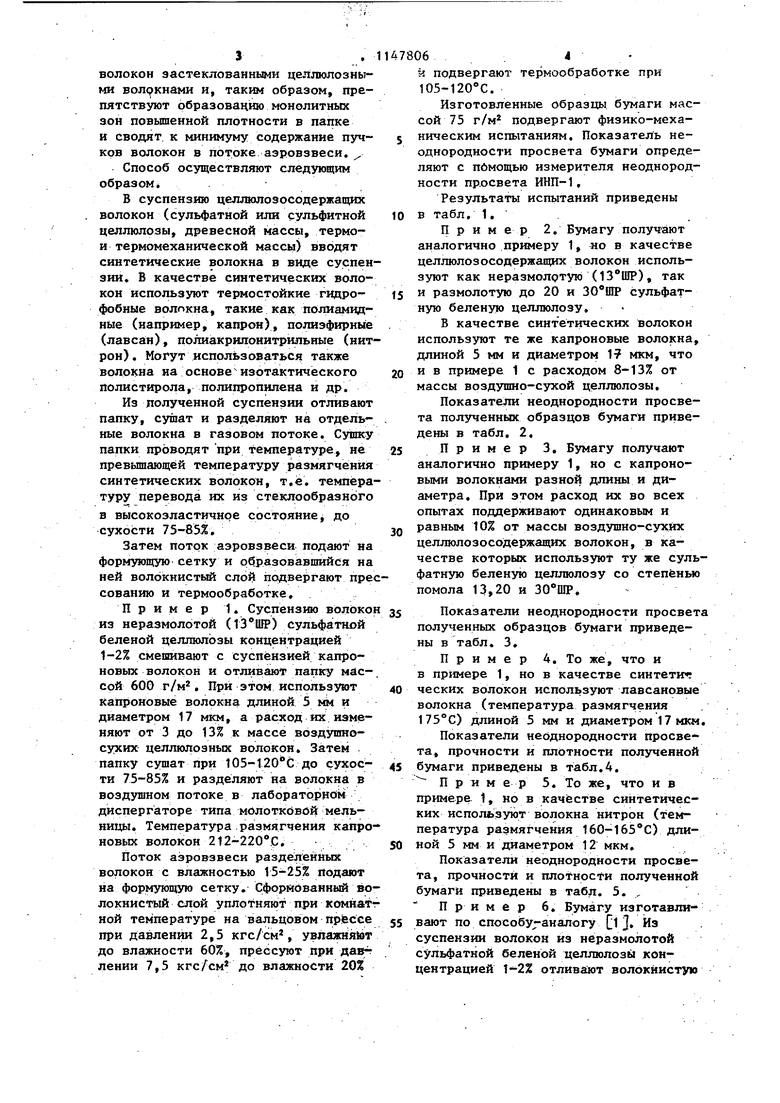

Пример 1. Суспензию волоко из неразмолотой () сульфатной беленой целшшозы концентрацией 1-2% смешивают с суспензией капроновых волокон и отливают папку маесой 600 г/м. При этом использзгют капроновые волокна длиной 5 ш и диаметром 17 мкм, а расход их изменяют от 3 до 13% к массе воздушносухих целлюлозных волокон. Затем папку сушат при 105-120С до сухости 75-85% и разделяют на волокна в воздушном потоке в лабораторном диспергаторе типа молотковой; мельницы. Температура размягчения капроновых волокон 212-220С.

Поток аэровзвеси разделенных волокон с влажностью 15-25% подают на формующую сетку. Сформованный волокнистый слой уплотняют при комнатной температуре на вальцовом прессе при давлении 2,5 кгс/см, увпажняйт до влажности 60%, прессуют при лении 7,5 кгс/см до влажности 20%

А7806 . 4

и подвергают термообработке при 105-120С.

Изготовленные образцы бумаги массой 75 г/м подвергают физико-меха5 ническим испытаниям. Показатель неоднородности просвета бумаги определяют с пбмощью измерителя неоднородности просвета ИНП-1.

Результаты испытаний приведены

10 в табл. 1.

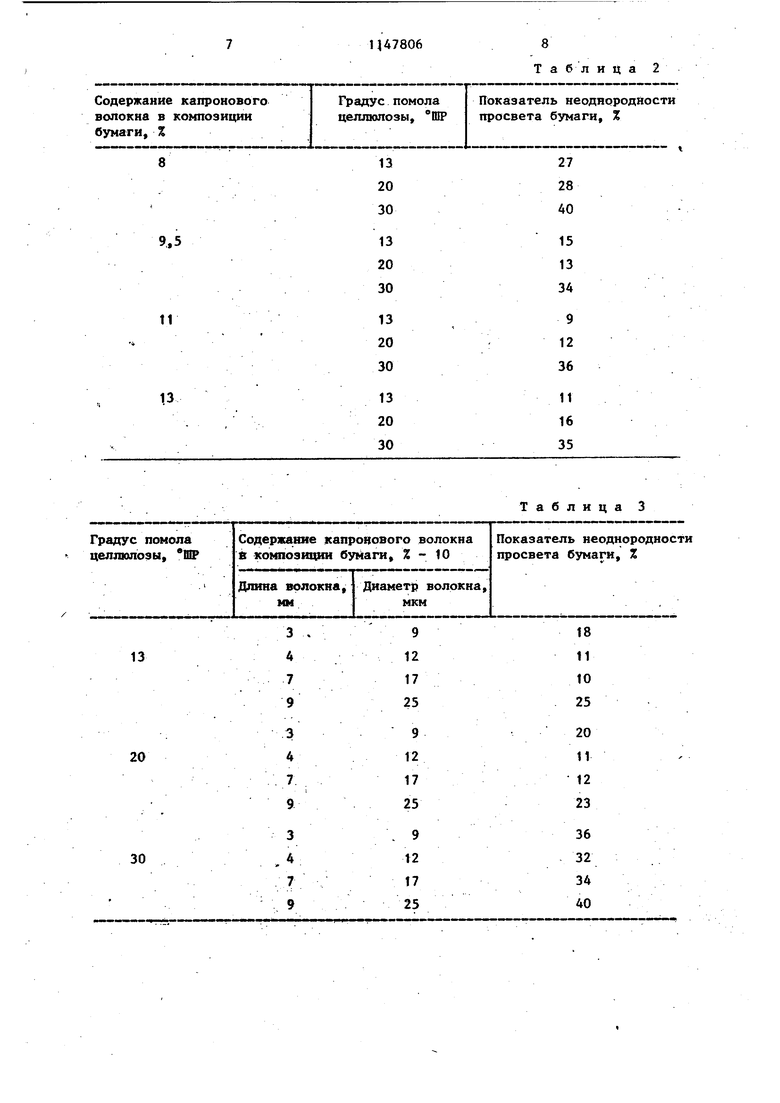

Пример 2. Бумагу получэют аналогично npimepy 1, но в качестве целлюлозосодержащих волокон используют как неразмолртую (ТЗШР), так

5 и размолотую до 20 и сульфатную беленую целлюлозу.

В качестве синтетических волокон используют те же капроновые волокна, длиной 5 мм и диаметром 1 мкм, что

20 и в примере 1 с расходом 8-13% от массы воздушно-сухой целлюлозы.

Показатели неоднородности просвета полученных образцов бумаги приведены в табл. 2.

5 Пример 3. Бумагу получают аналогично примеру 1, но с капроновыми волокнами разной длины и диаметра. При этом расход их во всех опытах поддерживают одинаковым и

,« равным 10% от массы воздушно-сухих целлюлозосодержащих волокон, в качестве которых используют ту же сульфатную беленую целлюлозу со степенью помола 13,20 и .

5 Показатели неоднородности просвета полученных образцов бумаги приведены в табл. 3,

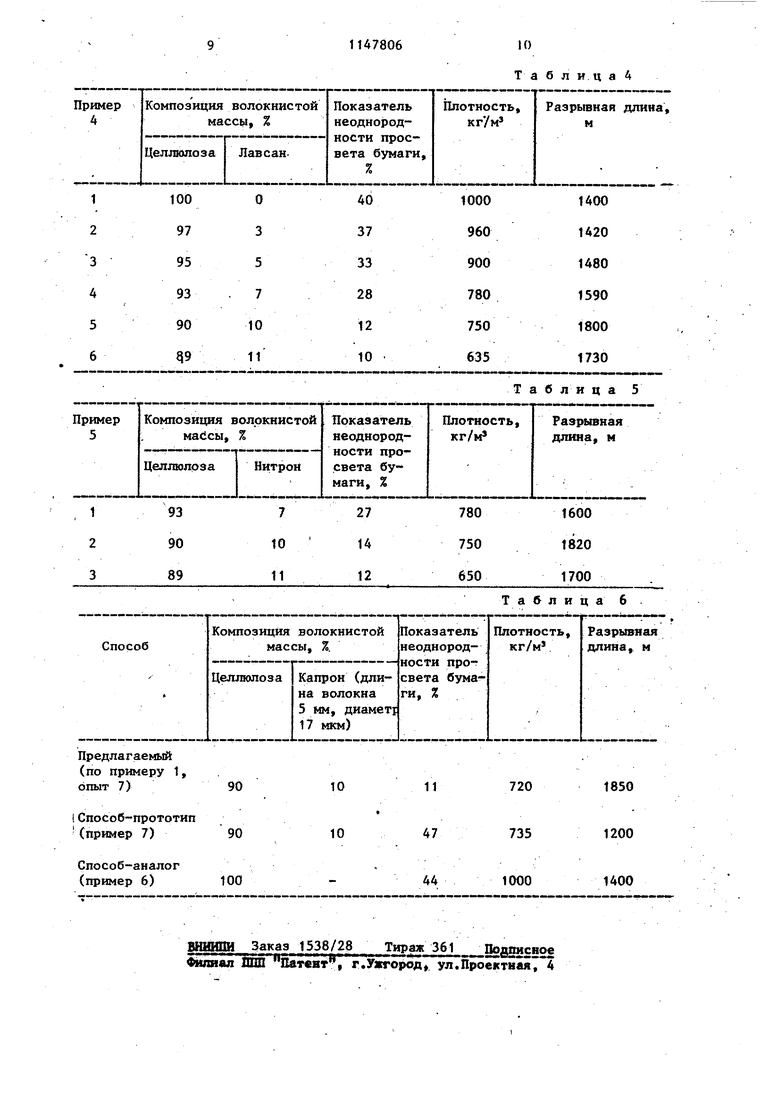

Пример 4. То же, что и в примере 1, но в качестве синтетиг

0 ческих волокон используют лавсановые волокна (температура размягчения 175°С) длиной 5 мм и диаметром 17 мкм. Показатели неоднородности просвета, прочности и плотности полученной

5 бумаги приведены в табл.4.

Прим ер 5. То же, что и в примере. 1, но в качестве синтетических используют волокна нитрон (температура размягчения 160-165С) длиной 5 мм и диаметром 12 мкм.

Показатели неоднородности просвета, прочности и плотности полученной бумаги приведены в табл. 5. ,

Пример 6. Бумагу изготавливают по способу-аналогу 0 3 Из суспензии волокон из неразмолотой сульфатной беленой целлюлозы концентрацией 1-2% отливают волокнистую 51 папку массой 600 г/м, сушат ее при 105-120 С до сухости 75-85% и разделяют на волокна ,в воздушном потоке в лабораторном диспергаторе Все да,льней11ше операции получения бума ги аэродинамическим формованием аналогичны рассмотренным в примере 1. Физико-механические показатели изготовленной бумаги приведены ниже Показатель неоднородности просвета бумаги, %44 Плотность кг/м 1000 Разрывная длина, м 1400 Пример 7. Бумагу изготавливают по способу-прототипу. Из суспен зии волокон из неразмолотой сульфатной беленой целлюлозы концентрацией 1-2% отливают волокнистую папку массой 600 г/м, сушат ее при 105-120 С до сухости 75-85% и разделяют на волокна в воздушном потоке. Поток аэровзвеси разделенных Ьолокон из неразмрлотой сульфатной беленой целлюлозы с влажностью 15-20% смешивают с потоком аэровзвеси капроновых волокон, тех же, что и в примере 1, имеющих длину 5 мм и диаметр 17 мкм 6ft взятых в количестве 10% от массы воздушно-сухой целлюлозы, после чего поток азровзвеси из смеси волокон при концентрации 18 г/м подают на сетчатую поверхность. После удаления газа из потока путем создания разрежения образуется слой волокон с массой 75 г/м. Сформованный волокнистый слой в дальнейшем подвергают прессованию и термообработке так же, как и в прикере 1, В табл. 6 даны физико механичест кие показатели бумаги. Ш данных, приведенных в табл. 6 видно, что предлагаемый способ по сравнению с известным позволяет значительно (в 2,5-4 раза) повысить равномерность Просвета (показатель неравномерности падает с 47 до 11%), При этом, как видно из табл. I, преимзшцественный расход синтетических волокон составляет 9.5-11% от массы воздушно-сухих целлюлозосодер-, жащих волокон, а степень помола целлюзосодержащих волокон 13-20°ШР (см. табл. 2 и 3) при длине синтетических волокон 4-7 мм и диаметре 12-17 мкм. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги | 1984 |

|

SU1178822A1 |

| Способ получения бумаги | 1985 |

|

SU1242551A1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗГОТОВЛЕНИЯ КАРТОНА И ПИСЧЕЙ ИЛИ ПЕЧАТНОЙ БУМАГИ | 1994 |

|

RU2100508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ АЭРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ | 2020 |

|

RU2755301C1 |

| Способ изготовления бумаги | 1988 |

|

SU1567710A1 |

| Способ получения бумаги для печати и письма | 1990 |

|

SU1721160A1 |

| СПОСОБ ВВЕДЕНИЯ НАПОЛНИТЕЛЯ В БУМАГУ | 2010 |

|

RU2426828C1 |

| Способ сухого формования бумаги | 1979 |

|

SU887677A1 |

| Способ изготовления влагопрочного волокнистого материала | 1983 |

|

SU1102829A1 |

1. СПОСОБ ПОЛУЧЕНИЯ БУМАГИ, включающий отлив папки из суспензии исходных целлкшозосодержащих волокон, сушку папки, разделение ее.на волокна в газовом потоке с образованием азровзвеси, введение гидрофобных синтетических волокон, подачу аэровзвеси волокон на формующую сетку с последующим осаждением на ней волокон в виде волокнистого слоя, прессование и термообработку бумажного полотна, о :Т л и ч а ю щ и и с я тем, что, с целью повышения однородности структуры бумаги, синтетические волокна вводят в суспензию целлюлозосодержащих волокон перед отливом (Л папки. 2. Способ по п. 1, о т л и.ч аю щ и и с я тем, что используют синтетические волокна длиной 4-7 мм и диаметром 12-17 мкм в количестве 9,5-11% от массы воздушно-сухих целлюлозосодержащих волокон, а цеплюлозо.содержащие волокна - со степенью по мола 13-20 ШР. 00 о Эд

100

О

97

3

95

5

7

93

92

8

9,5 90,5

10

90

89

11,:

11,5

88,5 13 87

1000

1400 1450 930 1490 890 1650 780

720

1850

1500

630 Содержание капронового волокна в композиции бумаги, %

8

11

13

13

20

30

27 28 40

15 13 34

9 12 36

11 16 35

Таблица 3

18 11 10 25

20 11 12 23

36 32 34 40 Градус помола целлюлозы °ШР 8 Т а б л и ц а 2 П47806 Показатель неоднрродйости просвета бумаги, %

Т а б л и ц а 4

Таблица 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3475791,, кл | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Исследование влияния природы и содержания химического волокна на .свойства бумаги сухого формования | |||

| Сборник трудов ЦНИИБ, 9, 1974, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1985-03-30—Публикация

1984-01-31—Подача