Настоящее изобретение относится к жидкофазному окислению сульфида и меркаптида натрия конденсатов сульфатного производства целлюлозы с использованием гетерогенного углесодержащего катализатора.

Известен способ очистки конденсатов сульфатного производства целлюлозы путем каталитического окисления содержащихся в конденсате токсичных сернистых соединений кислородом воздуха в водно-щелочной среде при повышенной температуре и атмосферном давлении в присутствии гетерогенного катализатора, содержащего фталоцианин кобальта или его производное на носителе (А.Ю.Кочетков, Р.П.Кочеткова и др. Гетерогенный катализатор жидкофазного окисления сульфида и меркаптида натрия конденсатов выпарных станций ЦБП. ЦБК, 1986, N 5-6, с. 24-26).

При этом в качестве носителя гетерогенный катализатор содержит полиэтилен, а в качестве активных компонентов катализатор содержит фталоцианин кобальта и оксид железа.

Каталитическое окисление в известном способе осуществляют при температуре 80oC, расходе воздуха 3-5 м3/м3 конденсата и продолжительности контакта 5 мин.

Глубина очистки конденсатов по Na2S составляет 98,5-99,95% при селективности по сере 75-80%.

Однако известный катализатор - это гранулированный катализатор, в котором внутренняя поверхность гранул не принимает участие в жидкофазном процессе окисления субстратов. Таким образом, для получения высокой эффективности работы таких катализаторов в промышленности необходимо использование их в виде насадочных элементов или гранул для промышленной очистки конденсатов в режиме "кипящего слоя", т.е. использование для очистки колонных аппаратов больших размеров для обеспечения интенсивного массообмена.

Известен способ жидкофазного окисления сернистых соединений в водно-щелочной среде в присутствии гетерогенного катализатора, содержащего фталоцианин кобальта или его производное на носителе (SU 1497830 A, кл. B 01 J 21/18, 30.08.91).

При этом в качестве носителя используют углеродную ткань с удельной поверхностью 300-3000 м2/г, а фталоцианин кобальта или его производное нанесено в количестве 0,001-1 мас.%.

Известный способ осуществляют в барбoтажном реакторе периодического действия кислородом путем продувки последнего со скоростью 4 л/мин в течение 50 мин при температуре 40oC и атмосферном давлении.

В известном способе достигается высокая степень конверсии. Однако в случае очистки конденсата сульфатного производства известным способом результаты конверсии несколько ниже из-за происходящего торможения окислительных процессов, определяемых наличием ингибиторов в конденсате.

Ближайшим аналогом настоящего изобретения является способ очистки сернисто-щелочных растворов производства целлюлозы путем каталитического окисления исходного раствора кислородом воздуха в водно-щелочной среде при повышенной температуре и давлении в присутствии углеродной ткани (SU 1466055 A, кл. B 01 J 21/18, 27.07.87).

Известный способ осуществляют в барботажном реакторе периодического действия кислородом путем продувки последнего со скоростью 2,5-4 л/мин, в течение 50-60 мин (расход воздуха на окисление составляет 3000-4000 дм3/дм3 сернисто-щелочного раствора) при 50oC и атмосферном давлении.

В известном способе достигается высокая степень конверсии сернистых соединений за счет высокой каталитической активности углеродной ткани.

Однако достигнуть высокой степени конверсии при очистке конденсатов сульфатного производства целлюлозы известным способом не удается из-за наличия в составе конденсатов метанола, который ингибирует процесс окисления. Кроме того, данный способ требует значительного расхода воздуха (3000-4000 дм3/дм3 сернисто-щелочного раствора).

Новым техническим результатом от использования настоящего изобретения является повышение эффективности очистки конденсата вакуум-выпарной станции сульфатного производства целлюлозы от упаривания щелоков от варки хвойной древесины, лиственной древесины и от совместного упаривания щелоков от варки хвойной и лиственной древесины, а также сокращение расхода воздуха на окисление.

Этот результат достигается тем, что в способе очистки сернисто-щелочных растворов производства целлюлозы путем каталитического окисления исходного раствора кислородом воздуха в водно-щелочной среде при повышенной температуре и давлении в присутствии углеродной ткани, согласно изобретению, каталитическое окисление проводят в реакторе непрерывного действия при температуре 60-95oC, расходе воздуха 2,5-5,0 дм3/дм3 конденсата и pH 7,5-9,5, при этом используют углеродную ткань с содержанием углерода 90-99%, удельной поверхностью 50-1800 м2/м2 и воздухопроницаемостью 100-200 дм3/м2•с, а в качестве исходного раствора используют конденсат вакуум-выпарной станции сульфатного производства целлюлозы от упаривания щелоков от варки хвойной древесины и лиственной древесины и от совместного упаривания щелоков от варки хвойной и лиственной древесины, содержащий, мг/дм3: 3,0-530 сульфида натрия, 6,0-240 метилмеркаптана, 0,4-19,1 тиосульфата натрия, 0,1-5,8 сульфита натрия, 0,6-13,1 сульфата натрия (все в пересчете на серу) и 140-3800 метанола.

При этом в качестве катализатора может быть использована углеродная ткань, содержащая фталоцианин кобальта или его производное в количестве 0,001-0,1% от массы углеродной ткани.

Изобретение иллюстрируется следующими примерами его осуществления.

Пример 1. Конденсат вакуумной части вакуум-выпарной станции сульфатного производства целлюлозы от совместного упаривания щелоков от варки хвойной и лиственной древесины, содержащий, мг/дм3: 89,5 сульфида натрия, 133,4 метилмеркаптана, 15,8 тиосульфата натрия, 3,6 сульфита натрия, 10,7 сульфата натрия (все в пересчете на серу), 1940 метанола, подвергают окислению кислородом воздуха в каталитическом реакторе непрерывного действия в присутствии углеродной ткани с содержанием углерода 90%, удельной поверхностью 50 м2/г и воздухопроницаемостью 100 дм3/м2•с.

Технологические параметры окисления: температура - 85oC, расход воздуха - 2,5 дм3/дм3 конденсата и pH 8,0.

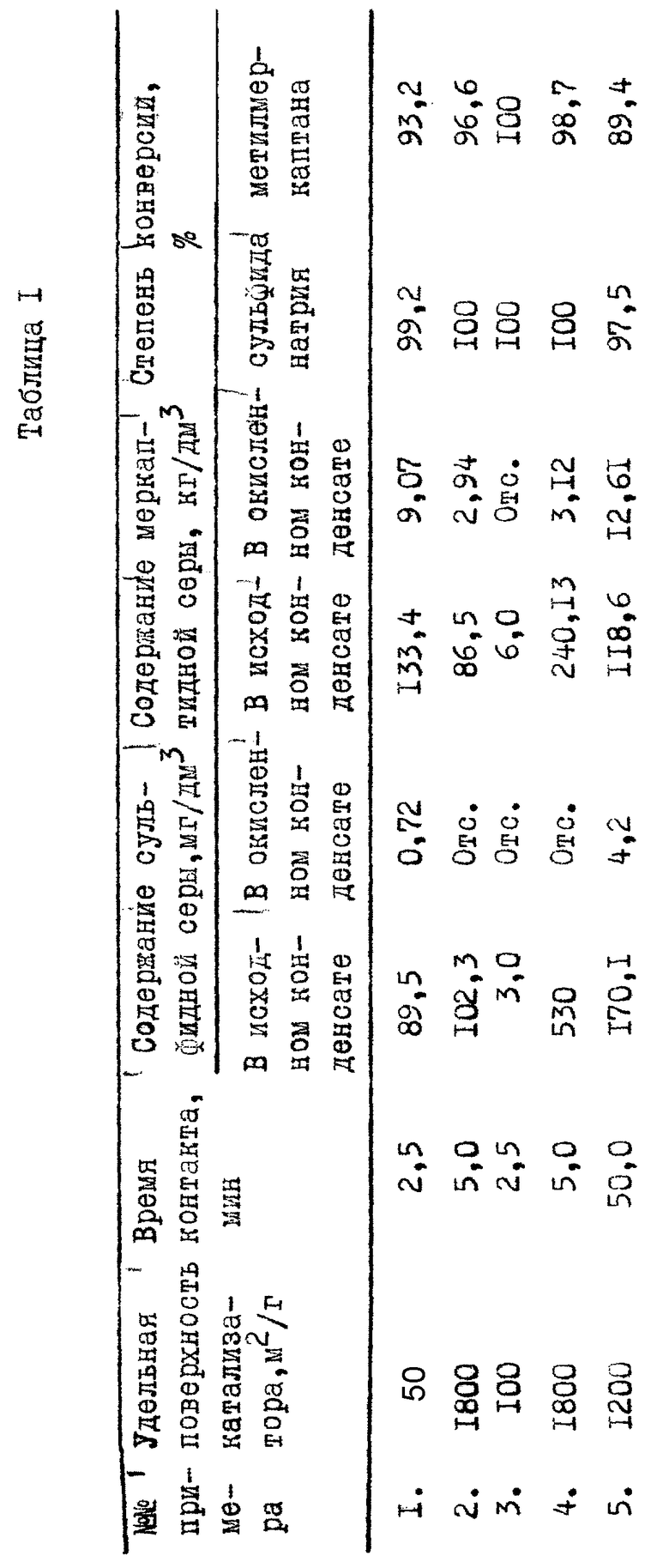

Оценку каталитической активности определяют содержанием сульфидной и меркаптидной серы в исходном щелочном растворе и после окисления методом аргентометрического потенциометрического титрования. Результаты испытания представлены в табл.1.

Пример 2. В реакторе непрерывного действия по примеру 1 проводят очистку промышленной пробы конденсата вакуум-выпарной станции от совместного упаривания щелоков от варки хвойной и лиственной древесины, содержащего, мг/дм3: 102,3 сульфида натрия, 86,5 метилмеркаптана, 10,5 тиосульфата натрия, 4,1 сульфита натрия, 8,8 сульфата натрия (все в пересчете на серу), 2070 метанола.

В качестве катализатора используют углеродную ткань с содержанием углерода 99%, удельной поверхностью 1800 м2/г и воздухопроницаемостью 200 дм3/м2•с.

Технологические параметры окисления: температура - 60oC, расход воздуха - 5,0 дм3/дм3 конденсата, pH 9,5. Результаты представлены в табл.1.

Пример 3. В реакторе непрерывного действия соответственно примерам 1-2 проводят очистку промышленной пробы конденсата вакуумной выпарной станции от упаривания щелока от варки хвойной древесины, содержащего, мг/дм3: 3,0 сульфида натрия, 6,0 метилмеркаптана, 0,4 тиосульфата натрия, 0,1 сульфита натрия, 0,6 сульфата натрия (все в пересчете на серу), 140 метанола.

В качестве катализатора используется углеродная ткань с содержанием углерода 95%, удельной поверхностью 100 м2/г и воздухопроницаемостью 100 дм3/м2•с.

Технологические параметры окисления: температура окисления 75oC, расход воздуха - 2,5 дм3/дм3 конденсата и pH 7,5. Результаты представлены в табл.1.

Пример 4. В реакторе непрерывного действия соответственно примерам 1-2 проводят очистку промышленной пробы конденсата вакуумной выпарной станции от упаривания щелока от варки лиственной древесины, содержащего, мг/дм3: 530 сульфида натрия, 240,1 метилмеркаптана, 19,1 тиосульфата натрия, 5,8 сульфита натрия, 13,1 сульфата натрия (все в пересчете на серу), 3800 метанола.

В качестве катализатора используется углеродная ткань с содержанием углерода 99%, удельной поверхностью 1800 м2/г и воздухопроницаемостью 150 дм3/м2•с с нанесением на ее поверхность фталоцианина кобальта в количестве 0,03% от массы углеродной ткани.

Технологические параметры окисления: температура окисления 95oC, расход воздуха - 3,0 дм3/дм3 конденсата и pH 9,0. Результаты представлены в табл.1.

Пример 5 (по прототипу). В реакторе непрерывного действия по примеру 1 проводят очистку промышленной пробы конденсата вакуум-выпарной станции от совместного упаривания щелоков от варки хвойной и лиственной древесины, содержащего, мг/дм3: 170,1 сульфида натрия, 118,6 метилмеркаптана, 12,9 тиосульфата натрия, 3,2 сульфита натрия, 5,1 сульфата натрия (все в пересчете на серу), 1050 метанола.

В качестве катализатора используют углеродную ткань с содержанием углерода 98%, удельной поверхностью 1200 м2/г с нанесением на ее поверхность фталоцианина кобальта в количестве 0,03% от массы углеродной ткани. Технологические параметры окисления: температура - 50oC, расход воздуха - 3000 дм3/дм3 конденсата, pH = 10,5. Результаты представлены в табл.1.

Как видно из данных таблицы, предлагаемый способ позволяет обеспечить высокую степень очистки, тогда как известный способ при осуществлении очистки конденсата, используемого в предлагаемом способе состава, малопригоден, что видно по низкой степени конверсии меркаптана и сульфида натрия (см. пример 5). Кроме того, предлагаемый способ позволяет сократить расход воздуха в 1000 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101411C1 |

| ГИДРОХИМИЧЕСКИЙ СПОСОБ РЕГЕНЕРАЦИИ НАТРИЕВЫХ ЩЕЛОЧЕЙ | 2010 |

|

RU2415984C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗГОТОВЛЕНИЯ КАРТОНА И ПИСЧЕЙ ИЛИ ПЕЧАТНОЙ БУМАГИ | 1994 |

|

RU2100508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101410C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕПЛА И ХИМИКАТОВ ИЗ ПАРОГАЗОВЫХ ВЫБРОСОВ РАСТВОРИТЕЛЯ ПЛАВА СОДОРЕГЕНЕРАЦИОННОГО АГРЕГАТА СУЛЬФАТЦЕЛЛЮЛОЗНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2190714C1 |

| Способ получения целлюлозы | 1980 |

|

SU903428A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2808813C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ | 2009 |

|

RU2412293C1 |

| ПРИМЕНЕНИЕ ДИТИОНИТА НАТРИЯ В ПРОЦЕССЕ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2649301C2 |

| ВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ БЫТОВЫХ НАСЕКОМЫХ | 2002 |

|

RU2200216C1 |

Область использования: жидкофазноe окислениe сульфида и меркаптида конденсатов сульфатного производства целлюлозы с использованием гетерогенного углесодержащего катализатора. Описывается способ очистки сернисто-щелочных растворов производства целлюлозы путем каталитического окисления исходного раствора кислородом воздуха в водно-щелочной среде при повышенной температуре и давлении в присутствии углеродной ткани, причем каталитическое окисление проводят в реакторе непрерывного действия при температуре 60-95°С, расходе воздуха 2,5-5,0 дм3/дм3 конденсата и рН 7,9-9,5, при этом используют углеродную ткань с содержанием углерода 90-99%, удельной поверхностью 50-1800 м2/г и воздухопроницаемостью 100-200 дм3/м2•с, а в качестве исходного раствора используют конденсат вакуум-выпарной станции сульфатного производства целлюлозы от упаривания щелоков от варки хвойной древесины, лиственной древесины и от совместного упаривания щелоков от варки хвойной и лиственной древесины, содержащий, мг/дм3: 3,0-530 сульфида натрия; 6,0-240 метилмеркаптана; 0,4-19,1 тиосульфата натрия; 0,1-5,8 сульфита натрия и 0,6-13,1 сульфата натрия (все в пересчете на серу); метанола 140-3800. Технический результат - повышение эффективности очистки, а также сокращение расхода воздуха на окисление. 1 з.п. ф-лы, 1 табл.

| Катализатор для окисления сернистых соединений в воднощелочной среде | 1987 |

|

SU1466055A1 |

| Катализатор для окисления сернистых соединений | 1987 |

|

SU1497830A1 |

| Кочетков А.Ю | |||

| и др | |||

| Гетерогенный катализатор жидкофазного окисления сульфида и меркаптида натрия конденсатов выпарных станций ЦБП, Обз.инф | |||

| ВНИПИЭИЛеспром | |||

| Целлюлоза, бумага, картон, 1986, N 5 - 6, с.24 - 26. | |||

Авторы

Даты

2000-01-10—Публикация

1999-03-29—Подача