Изобретение относится к области производства железобетонных изделий, а именно к способу формования бетонной массы железнодорожных шпал.

Известен способ изготовления железнодорожных шпал из древесины (Лысюк В. С. Износ деревянных шпал и борьба с ним. Труды ЦНИИ МПС /Под ред.В.С.Лысюка/, вып.445, 1971, рис.3, на с.23.

Эта шпала имеет невысокую жесткость, обладает хорошими демпфирующими свойствами, сравнительно легко по весу. Однако указанная шпала имеет следующие недостатки: повышенный износ, из-за гниения и механического разрушения, постоянный дефицит и острая потребность в древесине во всех отраслях.

Наиболее близким к изобретению по технической сущности является способ изготовления железобетонной шпалы (Золотарский А.Ф. Балашов А.А. Исаев Н.М. и др. Железнодорожный путь на железобетонных шпалах, М. Транспорт, 1967, с. 254).

Одним из основных в технологической цепи производства шпалы является процесс обработки бетонной смеси путем ее виброуплотнения, который осуществляется следующим образом.

Форму со свежеуложенной бетонной смесью передвигают по рольгангу на формовочный пост, состоящий из виброплощадки и пригрузочного щита, где производится виброуплотнение бетонной смеси.

Уплотнение смеси производится в форме в две стадии: стадии предварительного уплотнения и стадии окончательного уплотнения.

Первая стадия уплотнения производится с частотой вибрирования до 1000 колебаний /мин (порядка 17 Гц), что приводит к ускорению заполнения фирмы бетонной смесью.

Вторая стадия состоит из двух этапов. Первый этап осуществляется с частотой вибрирования до 3000 колебаний/мин (50 Гц) в течение 2 3 мин. Второй этап вибрирования ведется с такой же частотой 50 Гц продолжительностью 1 2 мин с дополнительным статическим пригрузом, создающим давление 20 30 г/см2 для создания повышенной плотности бетонной смеси. После виброобработки форму с бетонной смесью нагревают в печах.

В некоторых случаях на втором этапе, по возможности, повышают частоту вибрирования смеси до 6000 9000 колебаний/мин (120 150 Гц (там же, с.224).

Как выяснилось, вибрирование значительно уплотняет бетонную смесь, обеспечивает однородность бетона, шпал, позволяет увеличить его прочность.

Однако известный способ имеет целый ряд недостатков:

частные поломки вибраторов и узлов креплений;

громоздкое и тяжелое оборудование;

большой шум при работе вибраторов;

плотность шпального бетона не достигает необходимого уровня, так как внутри шпал образуется огромное количество воздушных пор, раковин, различных микропустот, пузырьков;

из-за большого количества пор происходит преждевременное разрушение бетона, оголение арматуры;

от попадания влаги в поры и раковины бетона, из которых впоследствии от перепада температур развиваются трещины.

Технический результат, на достижение которого направлено изобретение заключается в создании железобетонной шпалы высокой эксплуатационной стойкости.

Сущность изобретения состоит в том, что в способе изготовления железобетонной шпалы, включающем в себя заполнение формы бетонной смесью и арматурой, уплотнение бетонной смеси с последующим нагревом в печах, согласно изобретению уплотнение бетонной смеси производят приложением ультразвуковых колебаний с частотой 18 21 кГц.

От действия ультразвуковой частоты в жидком растворе бетона возникают интенсивные микроударные циклические волны, которые способствуют появлению огромного количества кавитационных пузырьков, проникающих в поры, углубления, микротрещины, что приводит к заполнению этих пустот жидкостью и вытеснению воздуха.

Одновременно с этим протекает процесс омывания кавитационной жидкостью частиц цемента, щебня, окатывания их острых кромок за счет взаимного соударения и трения между ними.

В процессе кавитационного взаимодействия происходит сглаживание поверхностных микронеровностей, что приводит к округлению частиц цемента, щебня приданию им сферической формы.

В результате обработки ультразвуком происходит удаление воздуха из раствора, что приводит к ликвидации очагов зарождения и развития трещин. Выбор ультразвуковых частот в пределах 18 21 кГц объясняется высокой энергонесущей способностью этих частот и наличием оборудования, вырабатывающих эти частоты.

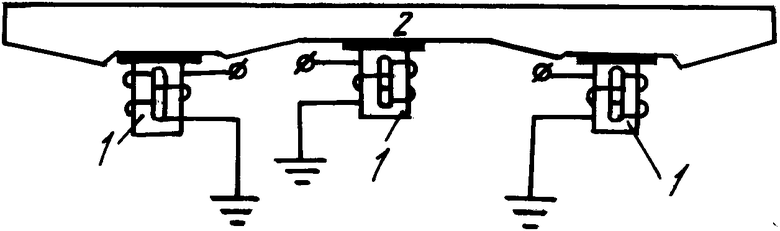

На чертеже представлена схема способа производства железобетонной шпалы.

Магнитострикционные преобразователи 1 жестко крепятся к металлической форме 2, выполненной по размерам перевернутой железобетонной шпалы, заполненной бетонной смесью.

Способ изготовления железобетонной шпалы заключается в следующем.

Форму 2 со свежеуложенной бетонной смесью передвигают по рольгангу на формовочный пост, где к форме крепят магнитострикционные преобразователи 1 марки ПМС-6М. После закрепления преобразователей 1 включают ультразвуковой генератор (например, УЗГ 10 22), вырабатывающий ультразвуковые колебания частотой 18 21 кГц, которые передаются на магнитострикционные преобразователи 1, где происходит преобразование ультразвуковых электрических колебаний в механические ультразвуковые колебания такой же частоты 18 21 кгц и амплитудой 5 10 мкм. Ультразвуковое уплотнение смеси производится в одну стадию и длится 20 30 мин без дополнительного статического пригруза. Функцию статического пригруза в условиях ультразвукового вибрирования выполняет сама бетонная смесь. В процессе ультразвукового вибрирования происходит уплотнение смеси, выход из пор воздуха. После виброобработки преобразователи 1 снимаются и форма 2 направляется далее по технологическому маршруту.

Пример конкретного выполнения. Металлическая форма для бетонной шпалы 2 имеет снизу жестко закрепленные три магнитострикционных преобразователя ПМС-6М которые работают от ультразвукового генератора УЗК 10 22. Генератор УЗГ 10 22 вырабатывает ультразвуковые колебания частотой 18 кГц, которые передаются на преобразователи ПМС-6М, где происходит преобразование ультразвуковых электрических колебаний в механические колебания такой же частоты 18 кГц и амплитудой 10 мкм. Уплотнение бетонной смеси производят под действием механических ультразвуковых колебаний, действующих со стороны преобразователей ПМС-6М. Длительность ультразвукового уплотнения длится 30 мин без дополнительного статического пригруза. После 30 минутной ультразвуковой обработки преобразователи 1 снимаются с формы 2 и крепятся к следующей форме. Обработанная ультразвуком будущая бетонная шпала в форме направляется далее по технологическому маршруту.

Последующие испытания прочности бетона железобетонных шпал показали следующее. Испытания прочности проводили с помощью огнестрельного метода из пневматического ружья китайского производства по методике профессора В.Г. Скрамаева (Новгородский М.А. Испытания материалов, изделий и конструкций, М. Высшая школа, 1977, с.185). Выстрел свинцовой пулей производили с расстояния 100 мм в ранее отмеченную на образце точку. После выстрела замеряли глубину и средний диаметр воронки и определяли объем воронки. Выстрелы производили в пять отмеченных точек, расположенных друг от друга и от края образца на расстоянии 50 мм.

Испытания показали, что предел прочности бетона, полученного обычным методом, составляет 300 кг/см2, а предел прочности бетона, полученного при ультразвуковой обработке, составляет 400 кг/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ЗАТУХАНИЯ УПРУГИХ ВОЛН | 1996 |

|

RU2112235C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1996 |

|

RU2101364C1 |

| ЗАДВИЖКА | 1996 |

|

RU2120576C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЗИРОВАННЫХ ШЛАКОВ, СОДЕРЖАЩИХ АЛЮМИНИЙ | 1995 |

|

RU2099433C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ УСИЛИЯ | 1996 |

|

RU2106542C1 |

| БРИКЕТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 1994 |

|

RU2090625C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ХРОМА | 1993 |

|

RU2081842C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1995 |

|

RU2088340C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 1994 |

|

RU2091756C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1994 |

|

RU2107089C1 |

Использование: изобретение относится к способам формования бетонной массы железнодорожных шпал и позволяет создать железобетонную шпалу высокой эксплуатационной стойкости. Сущность изобретения: производят заполнение формы бетонной смесью и арматурой, уплотнение бетонной смеси с последующим нагревом в печах. При этом уплотнение бетонной смеси производят приложением ультразвуковых колебаний с частотой 18 - 21 кГц. 1 ил.

Способ изготовления железобетонной шпалы, включающий заполнение формы бетонной смесью и арматурой, уплотнение бетонной смеси с последующим нагревом в печах, отличающийся тем, что уплотнение бетонной смеси производят приложением ультразвуковых колебаний с частотой 18 21 кГц.

| Золотарский А.Ф., Балашов А.А., Исаев Н.М., Серебренников В.В., Федулов В.Ф | |||

| Железнодорожный путь на железобетонных шпалах | |||

| - М.: Транспорт, 1967, с.254. |

Авторы

Даты

1997-12-27—Публикация

1996-07-17—Подача