Изобретение относится к черной металлургии, в частности к выплавке стали в дуговых электросталеплавильных печах.

Известен способ автоматического управления электрическим режимом дуговой сталеплавильной печи, работающий в режиме ограничения максимума нагрузки в заданные интервалы времени, при котором измеряется ток и напряжение при наличии расхождения между измеренной величиной мощности данной печи и заданной величиной ограниченной активной мощности. При величине ограниченной активной мощности больше или равной мощности режима минимума удельного расхода электроэнергии в период ограничения уменьшают активную мощность путем изменения тока и напряжения. Если же заданная величина ограниченной мощности меньше или равна мощности тепловых потерь, то изменяют только напряжение [1] Таким образом, по данному способу реализуется либо режим плавления, характеризуемый током минимума удельного расхода электроэнергии в условиях ее дефицита, либо режим максимальной производительности в иных условиях.

Основным недостатком этого способа являются существенные производственные потери, обусловленные поломками электродов, что повышает их расход и снижает производительность печи из-за необходимости остановки технологического процесса электроплавки для замены электродов.

Наиболее близким по технической сущности к предлагаемому является способ управления электрическим режимом дуговой электросталеплавильной печи, включающий измерение в заданные интервалы времени периода плавления электромеханических колебаниях электрода и изменение в эти же интервалы времени активной мощности печи при возбуждении устойчиво увеличенных электромеханических колебаний электрода путем изменения длины дуги вертикальным перемещением электрода, при этом длину дуги увеличивают на 15-20 в процессе прохождения колодцев и уменьшают на 15-20 в пройденном колодце [2]

Недостатком данного способа является повышенный расход электродов из-за поломок вследствие упора электрода в токонепроводящую шихту по причине невозможности достоверной идентификации ситуации упора.

Задачей изобретения является снижение расхода электродов вследствие их поломок из-за упора и механического взаимодействия с токонепроводящей шихтой путем предварения поломки за счет своевременного распознавания ситуации, прекращения плавления и подъема электродов на время устранения токонепроводящей шихты.

Сущность изобретения заключается в том, что способ управления электрическим режимом дуговой электросталеплавильной печи включает измерение электромеханических колебаний системы электрод электрододержатель в горизонтальной плоскости в частотном диапазоне 2,0-10,0 Гц, дополнительно для каждого электрода непрерывный анализ динамики поведения амплитуды колебаний системы электрод электрододержатель в последний интервал времени Δt 40-60 с: фиксирование зависимости электромеханических колебаний от времени в масштабах, кратных 1 мм /с по оси времени и 0,3 мм/% по оси ординат относительно средней амплитуды колебаний при нормальном плавлении; определение зависимости амплитуды колебаний во времени; ее текущую линейную аппроксимацию на интервале времени Δt; оценку угла падения α аппроксимирующей прямой по отношению к оси времени; проверку выполнения условия a ≥ 25o; по мере выполнения этого условия хотя бы для одного электрода прерывание плавления, поднятие электродов и устранение токонепроводящей шихты.

Около 20-25 регистрируемых поломок электродов дуговых сталеплавильных печей типа ДСП-100НЗА, ДСП-100И6, ДСП-100И7 и др. происходит по причине упора электродов в токонепроводящую шихту. В качестве последней может выступать бетонный, кирпичный бой (мусор), крупные куски извести и т.п.

При упоре электрода в токонепроводящую шихту ввиду наличия явления блуждания дуги происходит ее перемещение в направлении токопроводящей среды с расплавлением этого участка электропроводной шихты. Наблюдается постепенное удлинение дуги.

Режимная точка на зависимости напряжения дуги от силы тока дуги устанавливается как точка пересечения вольт-амперной характеристики дуги с внешней характеристикой источника питания (см. "Теория электрической дуги в условиях вынужденного теплообмена. Под ред. М.Ф. Жукова. Новосибирск: Наука, 1977, с. 91). Поскольку положение режимной точки стабилизируется автоматическим регулятором, то при удлинении дуги и связанном с этим увеличении напряжения дуги регулятор дает команду на дальнейшее опускание электрода.

Упираясь в токонепроводящее препятствие, электрод нажимает на него, заставляя смещаться в направлении наименьшего сопротивления. В процессе движения вероятность установки контактной поверхности непроводящего препятствия эквидистантно поверхности рабочего конца электрода, особенно с учетом овальной формы разгара рабочего конца, является минимальной. Поэтому, испытывая осевое сопротивление наклонно расположенной контактной поверхности токонепроводящего препятствия, электрод одновременно начинает испытывать значительные радиальные усилия реакции со стороны препятствия. В условиях защемления второго конца электрода в электрододержателе происходит его изгиб. Вследствие явлений частичного радиального смещения токонепроводящей шихты, а также (либо) проскальзывания электрода относительно ее контактной поверхности, степень изгиба электрода может возрастать. Процесс продолжается до тех пор, пока возникающие в сечении электрода напряжения не превысят их предельно допустимых значений. Поскольку площадь поперечного сечения ниппельного соединения электрода существенно меньше его сплошного сечения, то поломка электрода возникает в основном по ниппельному соединению.

Частичное ограничение ранее свободных электромеханических колебаний электрода приводит к снижению амплитуды колебаний. Поскольку скорости движения электрода и развития процессов в его контакте с токонепроводящей шихтой достаточно низкие, то по полученным данным поломка чаще всего происходит по прошествии 70-80 с с момента образования контакта. В течение первых 40-60 с наблюдается устойчивое монотонное снижение амплитуды горизонтальных колебаний, что служит информативным признаком утыкания электрода в токонепроводящую шихту.

В процессе проплавления колодца в некоторых случаях наблюдается обвал подплавленной шихты таким образом, что находящаяся вблизи границ колодца и ранее не оказывающая существенного влияния на процесс проплавления токонепроводящая шихта смещается под электрод. Далее процесс утыкания электрода протекает по приведенной выше схеме.

Иногда токонепроводящая шихта обваливается на боковую поверхность электрода, приводя к его радиальному нагружению и снижению амплитуды колебаний. В последнем случае развитие процесса в контакте электрод - токонепроводящая шихта может происходить в одном из двух направлений.

Во-первых, по пути увеличения опасных радиальных нагрузок, что приводит к устойчивому снижению амплитуды горизонтальных колебаний электрода. В этом случае возникает опасность скорого разрушения электрода.

Во-вторых, по мере плавления по пути смещения токонепроводящей шихты в направлении от электрода, что обуславливает рост амплитуды его колебаний.

В качестве меры предотвращения поломки электрода в результате взаимодействия его с токонепроводящей шихтой предлагается следующая технология: прерывание плавления, поднятие электрода и устранение из печи самой токонепроводящей шихты.

В процессе поднятия электрода, предпринимаемого из-за утыкания в токонепроводящую шихту, степень искривления, а значит и радиальные усилия на электрод снижаются. Условия его работы улучшаются.

В процессе поднятия электрода, предпринимаемого из-за обрушения токонепроводящей шихты на его боковую поверхность, длина плеча, на котором на электрод действует усилие реакции со стороны шихты, практически не меняется. Условие работы электрода вплоть до его выхода из контакта с шихтой не ухудшаются, а после выхода улучшаются.

Способ позволяет осуществить идентификацию наличия устойчивого контакта в системе электрод-токонепроводящая шихта и избежать поломки электрода из-за его механического взаимодействия во время плавления с токонепроводящей средой путем прерывания плавления, поднятия электрода и устранения токонепроводящей среды.

Дополнительно введенная операция фиксирования зависимости электромеханических колебаний от времени в масштабах, кратных 1 мм/с по оси времени и 0,3 мм/% по оси ординат относительно средней амплитуды колебаний, при нормальном плавлении создаст условия для установления графической зависимости амплитуды колебаний во времени при определенном соотношении масштабов осей координат, что далее дает возможность количественного распознавания технологической ситуации по углу падения альфа. Определение зависимости амплитуды колебаний во времени предоставляет возможность проведения ее анализа.

Операция текущей линейной аппроксимации зависимости амплитуды от времени на интервале времени Dt позволяет: оперативно формировать информацию о тенденции устойчивого изменения амплитуды на последнем интервале времени Δt; осуществлять фильтрацию помехи на уровне полезного сигнала о тенденции устойчивого изменения амплитуды; оперативно описывать тенденцию устойчивого изменения амплитуды на последнем интервале времени Δt, удобной для последующего использования линейной формой.

Оценка угла падения α аппроксимирующей прямой по отношению к оси времени позволяет сформировать количественную оценку устойчивой тенденции изменения амплитуды.

Проверка выполнения условия a ≥ 25o позволяет сформировать информативный признак наличия устойчивого контакта в системе электрод-токонепроводящая среда.

Принятие решения на прерывание плавления, поднятие электродов и устранение токонепроводящей среды представляет собой формирование управлений, позволяющих избежать поломки электрода из-за его механического взаимодействия с токонепроводящей средой.

Прерывание операции плавления, поднятие электродов и устранение токонепроводящей среды позволяет избежать возможной поломки электрода.

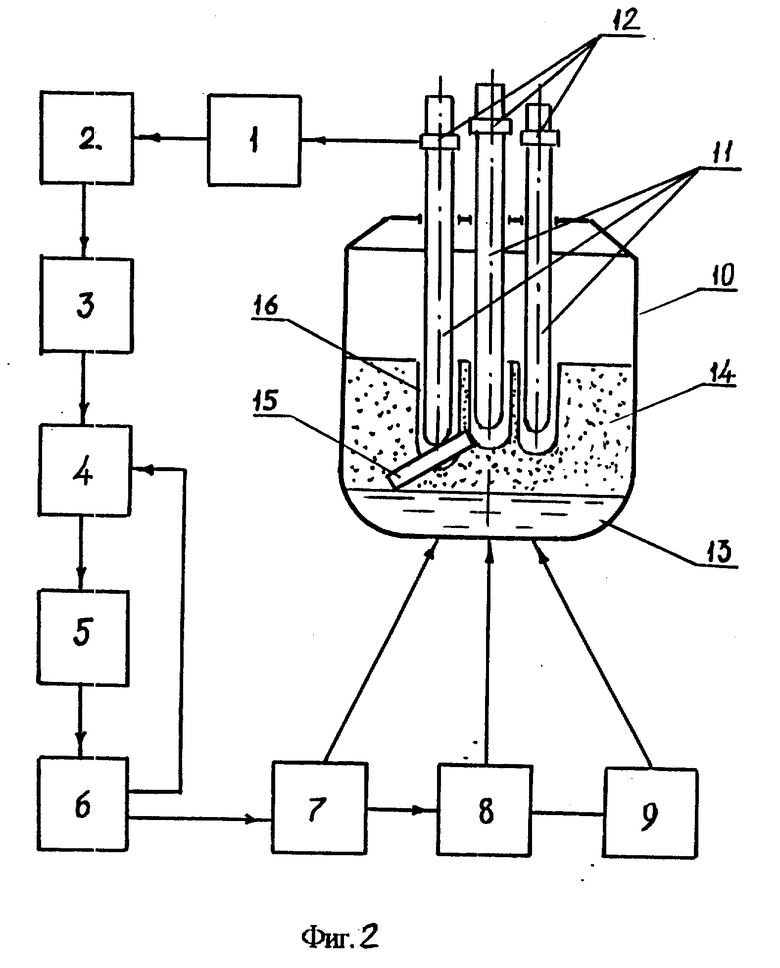

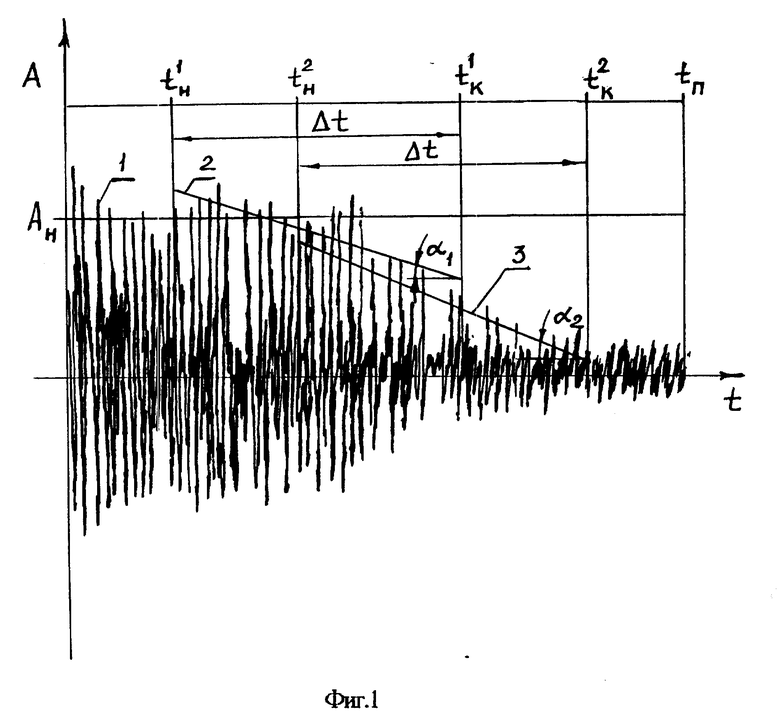

На фиг. 1 приведена временная зависимость электромеханических колебаний системы электрод электрододержатель в горизонтальной плоскости в период перед поломкой электрода; на фиг. 2 функциональная структурная схема реализации способа по одному из электродов печи. По другим электродам схемы аналогичные.

На фиг. 1 приняты следующие обозначения: 1 временная зависимость колебаний; 2 аппроксимирующий отрезок прямой на участке времени t ; α1,α2 углы падения аппроксимирующих прямых, соответственно 2 и 3; t

; α1,α2 углы падения аппроксимирующих прямых, соответственно 2 и 3; t

На фиг. 2 приняты следующие обозначения: 1 первичное преобразование электромеханических колебаний системы электрод-электрододержатель в горизонтальной плоскости; 2 усиление и преобразование сигнала; 3 - регистрация сигнала; 4 определение зависимости амплитуды колебаний во времени и ее текущая линейная аппроксимация; 5 оценка угла падения α аппроксимирующей прямой по отношению к оси времени; 6 проверка условия a ≥ 25o; 7 прерывание плавления; 8 поднятие электродов; 9 - устранение токонепроводящей шихты; 10 дуговая электросталеплавильная печь; 11 электрод; 12 электрододержатель; 13 жидкий металл; 14 шихта; 15 - токонепроводящая шихта; 16 колодец.

На фиг. 1 показана линейная аппроксимация временной зависимости амплитуды колебаний на момент времени t

Информация с электрододержателя 12 (фиг. 2) поступает на блок 1. Реализация функций 1-9 осуществляется последовательно друг за другом. Кроме того, после реализации функции 6 может происходить возврат к выполнению блока 4. Функции 7-9 реализуются на объекте печи 10.

Первичное преобразование колебаний 1 производят с помощью вибродатчика, например, типа ВВА-2/МЦО3. Его устанавливают выше свода печи на электрододержателе, поскольку его непосредственная установка на самом электроде затрудняется высокой рабочей температурой.

Усиление и преобразование 2 осуществляют с использованием усилителя-преобразователя, например, типа "Спектр" в диапазоне частот 2,0-10,0 Гц.

Регистрацию сигнала 3 выполняют с помощью вторичного прибора, например, типа КСУ-2М со скоростью движения диаграммной ленты 40-520 мм/ч.

Функции 1-3 реализуют автоматическими устройствами, а 4-9 с участием человека. В то же время и функции 4-9 могут быть выполнены автоматическими устройствами.

Для удобства ручного выполнения кусочно-линейной аппроксимации 4, а также блоков 5, 6 зависимости амплитуды от времени над полем диаграммной ленты устанавливают пластину из оргстекла с нанесенными на участке в 40-60 с движения диаграммной ленты кусочно-линейными рифлениями в виде параллельных наклонных отрезков прямых с углом падения 25o.

Способ реализуется следующим образом.

В период плавления шихты в дуговой электрической печи 10 (фиг. 2) с помощью датчика производят первичное преобразование 1 горизонтальных колебаний электрода 11 по информации о колебаниях электрододержателя 12 в эквивалентный электрический сигнал. Полученный сигнал усиливают и преобразуют (блок 2) для удобства последующей регистрации (блок 3) в виде временной зависимости колебаний 1 (фиг. 1). Устанавливают масштабы по осям координат. Они должны быть кратными 1 мм/с по оси времени и 0,3 мм/% по оси ординат. В последнем случае за 100 принимается средняя амплитуда колебаний при нормальном устойчивом режиме плавления.

Определяют зависимость амплитуды колебаний во времени и за последний интервал времени Δt 40-60 с осуществляют ее линейную аппроксимацию. Для этого фиксируют точки перегиба зависимости колебаний системы электрод-электрододержатель. Их ординаты являются амплитудами колебаний. На участке Δt зависимости 1 проводят прямую 2 несколько ниже огибающей таким образом, чтобы пиковые значения точки перегиба зависимости 1 располагались равномерно по обе стороны прямой 2. Поскольку зависимость 1 относительно оси времени располагается достаточно симметрично (фиг. 1), то аппроксимируют одну из областей зависимости 1, например положительную.

При автоматической реализации функции 4 (фиг. 2) оперативно ищут точки перегиба на положительной области зависимости 1 (фиг. 1) и на участке Δt осуществляют текущую кусочно-линейную аппроксимацию 2 временной последовательности ординат характерных точек с использованием известных методов, например методом наименьших квадратов.

Далее оценивают угол наклона α аппроксимирующей прямой 2 по отношению к оси времени (блок 5, фиг. 2). При автоматической реализации функции 5 определяют arctg коэффициента при линейном члене уравнения аппроксимирующей прямой 2 (фиг. 1) в упомянутых выше координатах.

Проверяют условие a ≥ 25o (блок 6, фиг. 2). В случае выполнения функций 4-6 человеком в одном из вариантов оценивают среднее за время Dt смещение пиков (точек перегиба) зависимости 1 (фиг. 1) относительно аппроксимирующей прямой, нанесенной под углом 25o. По другому варианту в блоке 5 измеряют угол прямой 2 по отношению к оси времени и оценивают выполнение условия. Если условие не выполняется, то продолжают реализовывать функции 4-6. При выполнении условия реализуют функции 7-9: плавление прерывают, электроды поднимают и устраняют токонепроводящую шихту. После чего плавление продолжают.

Пример. В акционерном обществе "Кузнецкий металлургический комбинат" на 100-тонной дуговой электросталеплавильной печи ДСП-100 в электросталеплавильном цехе N 2 проведено около 200 плавок с реализацией способа. Использовались: вибродатчики ВВА-2/МЦО3, усилители-преобразователи "Спектр", вторичные приборы КСУ-2М. Функции 4-9 реализовывались человеком. Определено, что наиболее информативной является область частот 2,0-10,0 Гц. Наблюдались "грубые" амплитудные выбросы с частотой 2,0-3,0 Гц, не ухудшающие работоспособность способа. Подобные выбросы обусловлены физикой горения дуги, случайными факторами, структурой и порядком завалки шихты. Подтверждена высокая эффективность способа управления электрическим режимом ДСП-100.

Способ позволяет предотвращать поломки электродов, происходящие вследствие их механического взаимодействия во время плавления с токонепроводящей шихтой, сократить расходы на дорогостоящие электроды, снизить экономические затраты, связанные с простоями и заменами электродов, а также повысить производительность печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2080959C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УДЕЛЬНОЙ ЭЛЕКТРОПРОВОДНОСТИ ЖИДКИХ СРЕД | 1993 |

|

RU2063023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННОЙ ШПАЛЫ | 1996 |

|

RU2100509C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЗИРОВАННЫХ ШЛАКОВ, СОДЕРЖАЩИХ АЛЮМИНИЙ | 1995 |

|

RU2099433C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 1994 |

|

RU2091756C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ЗАТУХАНИЯ УПРУГИХ ВОЛН | 1996 |

|

RU2112235C1 |

| СПОСОБ РАЗРАБОТКИ КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ СРЕДНЕЙ МОЩНОСТИ | 1994 |

|

RU2085738C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ | 1994 |

|

RU2085739C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1994 |

|

RU2107089C1 |

| БРИКЕТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 1994 |

|

RU2090625C1 |

Использование: в черной металлургии при выплавке стали в дуговых электросталеплавильных печах. Сущность изобретения: в способе управления электрическим режимом дуговой электропечи в частотном диапазоне 2,0-10,0 Гц измеряют электромеханические колебания системы электрод-электрододержатель в горизонтальной плоскости, для каждого электрода в последний интервал времени Δt = 40-60 с непрерывно анализируют динамику поведения амплитуды колебаний. Оценивают превышение угла падения прямой α аппроксимирующей зависимости амплитуды во времени на участке Δt, величины 25o. При выполнении условия α ≥ 25o хотя бы для одного электрода плавление прерывают и токонепроводящую шихту устраняют. 2 ил.

Способ управления электрическим режимом дуговой электросталеплавильной печи, включающий измерение электромеханических колебаний системы электрод - электрододержатель в горизонтальной плоскости в частном диапазоне 2,0 10,0 Гц, отличающийся тем, что в период плавления для каждого электрода непрерывно анализируют динамику поведения амплитуды колебаний системы электрод - электрододержатель в последний интервал времени Δt = 40 - 60 c, для чего фиксируют зависимость электромеханических колебаний во времени в масштабах, кратных 1 мм/с по оси времени и 0,3 мм/% по оси ординат относительно средней амплитуды колебаний при нормальном плавлении, определяют зависимость амплитуды колебаний во времени, осуществляют ее текущую линейную аппроксимацию на интервале времени Δt, оценивают угол падения α аппроксимирующей прямой по отношению к оси времени и проверяют выполнение условия α ≥ 25°, по мере его выполнения хотя бы для одного электрода плавление прерывают, электрод поднимают и устраняют токонепроводящую шихту.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 779404, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1266875, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-10—Публикация

1996-06-06—Подача