Изобретение относится к устройствам для уплотнения дорожно-строительных материалов и может быть использовано на различных строительных объектах.

Известен дорожный каток, оснащенный уплотняющими колесами, оси которых при работе совершают сложное движение. Уплотнение материала производится как собственно качением каждого из них по поверхности, так и за счет трамбования ( патент Германии N 734479). В данном устройстве ширина каждого из колес значительно меньше ширины уплотняемой полосы, а это значит, что после прохода катка уплотненная поверхность в поперечном направлении будет иметь волнистый рельеф. В силу конструктивных особенностей уплотняющего органа равную поверхность здесь получить невозможно.

Известен также импульсный каток, в котором обработка производится как статическим давлением рабочего органа, так и динамическим воздействием ( патент США N 4334799). Недостатком данного устройства является большая разница в контактных давлениях в период трамбования и укатки, что не является рациональным с точки зрения эффективности уплотнения материала.

Прототипом изобретения является владелец катка, содержащий барабан с равномерно расположенными по окружности валиками, закрепленными на центральной оси, и обечайку из упругого материала, выполненную с равномерно расположенными по ее периметру стержнями, параллельными центральной оси (авт. св. N 1098987). Недостатком прототипа является то, что данная конструкция не учитывает изменение прочностных характеристик материала в зоне уплотнения.

Предлагаемое изобретение позволяет повысить эффективность уплотнения дорожно-строительных материалов путем регулирования величины контактного давления валика на материал за счет придания валику формы, соответствующей переменной цилиндрической жесткости.

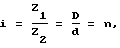

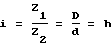

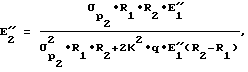

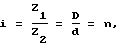

Это достигается тем, что валики выполнены переменной цилиндрической жесткости и связаны между собой цепью, огибающей идентичные звездочки, жестко установленные на осях валиков, и один из валиков посредством приводной цепи и ведомой звездочки, закрепленной на его оси, связан с ведущей звездочкой, жестко установленной на раме соосно боковым фланцам, причем передаточное отношение находится по формуле

где D описанный диаметр фланцев с валиками;

d диаметр валика;

Z1 число зубьев ведущей звездочки, жестко закрепленной на раме;

Z2 число зубьев звездочки, прикрепленной к оси валика;

n целое число.

Переменная толщина обечайки каждого из валиков по окружности создает возможность изменения их жесткости в радиальном направлении, что является необходимым для создания требуемого контактного давления при прокатывании по участку уплотнения. При этом внешняя цилиндрическая поверхность каждого из валиков выполнена концентричной относительно оси вращения для того, чтобы участок уплотнения имел правильную цилиндрическую форму, а это необходимо для равномерного уплотнения материала при прокатке от рыхлого его состояния до состояния окончательной плотности.

Эксцентричность внутренней поверхности валиков относительно наружной создает условия равномерного изменения их радиальной жесткости, которая зависит от толщины обечайки.

Связь между валиками посредством цепи, охватывающей идентичные звездочки на осях, необходима для того, чтобы каждый из валиков имел возможность при каждом новом проходе по участку уплотнения контактировать с материалом тем участком обечайки, жесткость которого строго соответствовала бы его функции оптимального уплотнения.

Передаточное отношение привода валиков, определяемое по формуле

создает условия для циклической работы механизма, а именно, только в этом случае участок с минимальной жесткостью валика будет входить в контакт с началом участка уплотнения, который имеет минимальный модуль деформации, а участок с максимальной жесткостью будет выходить из контакта в конце участка уплотнения, который имеет максимальный модуль деформации. Соблюдение этого условия дает также возможность валикам прокатываться по участку уплотнения без скольжения, что необходимо для качественного уплотнения поверхностного слоя.

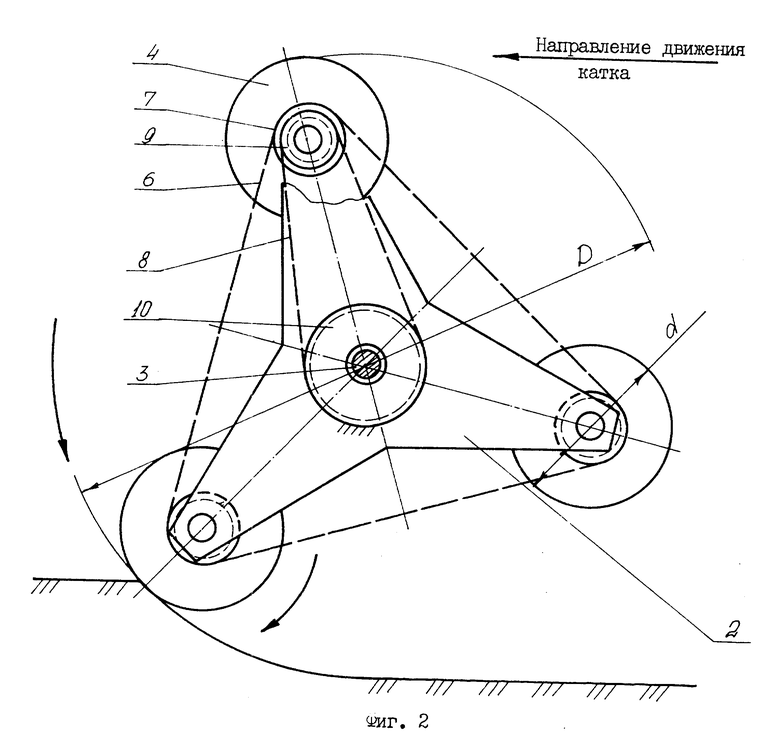

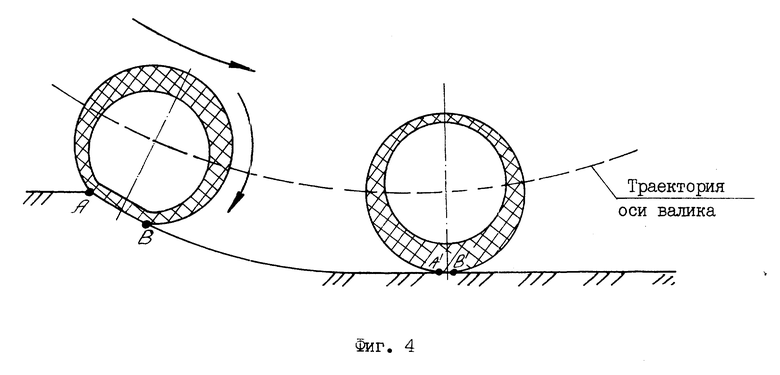

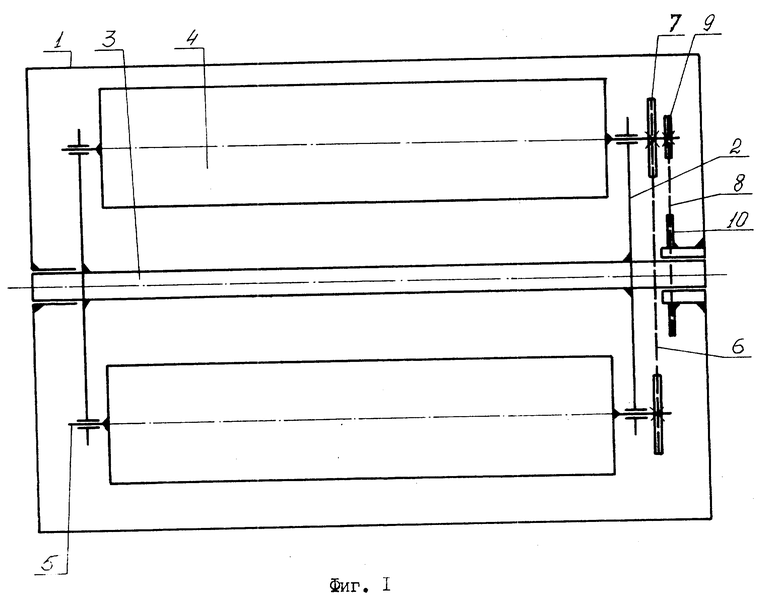

На фиг.1 показана кинематическая схема дорожного катка; на фиг.2 то же, вид сбоку; на фиг.3 сечения валика; на фиг.4 схема уплотнения материала за один цикл работы.

Дорожный каток состоит из рамы 1, боковых фланцев 2, закрепленных на центральной оси 3. На фланцах 2 по окружности равномерно установлены валики 4 на осях 5, имеющими возможность вращения. Валики 4 связаны между собой цепью 6, которая огибает звездочки 7, жестко закрепленные на осях 5 валиков 4. Один из валиков 4 посредством цепной передачи 8, ведомой звездочки 9, которая установлена на его оси, связан с ведущей звездочкой 10, закрепленной на раме 1 соосно фланцам 2.

Валик 4, жестко установленный на оси 5, имеет переменную жесткость в радиальном направлении это достигается изменением толщины его обечайки. Для простоты изготовления сечения валика заключены между двумя окружностями, центры которых смещены на величину эксцентриситета e.

Конструкция дорожного катка работает следующим образом.

Вращением центральной оси 3 с фланцами 2 приводятся в движение валики 4, имеющие при этом сложную траекторию, составляющими которой являются поступательное перемещение катка, вращательное движение вокруг оси 3 и собственное вращение валиков на осях 5. Таким образом, создается возможность уплотнения материала валиками при совмещении двух методов: трамбования и укатки.

На фиг. 4 дана схема уплотнения материала за один цикл работы катка (время обработки участка уплотнения A AI одним валиком), из которой видно, что в первоначальный момент контакта давления валика с неуплотненным участком (зона A -B) величина контактного давления должна находиться в соответствии с пределом прочности материала, а так как он имеет здесь минимальную величину, то и контактное давление должно быть минимальным. В конструкции катка это достигается тем, что в этот момент с материалом взаимодействует участок поверхности валика, имеющий минимальную жесткость или модуль упругости.

Далее, при движении валика до точки AI плотность материала непрерывно увеличивается, а так как предел прочности является функцией плотности, то он также возрастает, что должно отразиться на изменении величины контактного давления. Валик, прокатываясь по поверхности участка уплотнения A AI, постоянно изменяет свою жесткость в зоне контакта с материалом в сторону увеличения. Таким образом, площадь контакта уменьшается и контактное давление возрастает соответственно увеличению предела прочности материала.

Чтобы обеспечить работоспособность данного устройства по указанной схеме в него введены следующие элементы. Для синхронизации движения валиков 4 с фланцами 2 имеется цепная передача, которая посредством приводной цепи 8, ведущей звездочки 10 и ведомой звездочки 9 задает однозначное положение одного из валиков 4 относительно фланцев 2 в любой момент времени. Но так как валиков в катке несколько, то необходимо синхронизировать их все, что и осуществляется цепью 6, которая связывает звездочки 7 осей 5. Вышеизложенная работа цепных передач по синхронизации валиков с фланцами необходима для того, чтобы в момент контакта каждого из валиков с материалом он контактировал с ним той частью своей цилиндрической поверхности, которая имеет модуль упругости, обеспечивающий условие

σконт ≈ σp,

где σконт величина контактного давления валика на материал;

σp предел прочности уплотняемого материала.

При этом необходимо соблюдение следующего условия:

D/d ≈ n,

где D описанный диаметр фланцев с валиками;

d диаметр валика;

n целое число.

Способ нахождения модуля упругости материала валиков по образующим цилиндрической поверхности следующий.

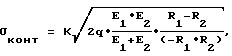

При внутреннем контакте двух цилиндров наибольшее напряжение сжатия, действующее в точках площадки контакта, находится по формуле:

где q распределенная нагрузка;

E1 модуль деформации уплотняемого материала;

E2 модуль упругости валика;

R1 радиус валика;

R2 радиус участка уплотнения (приближенно равен радиусу окружности, описанной внешней поверхностью валиков при их движении).

Для эффективного уплотнения материала необходимо соблюдение условия:

σкон ≈ (0,9-1,0)σp

Зная модуль деформации и предел прочности уплотняемого материала в разных точках участка уплотнения (от A до AI), можно найти модуль упругости валика для соблюдения условия оптимального уплотнения.

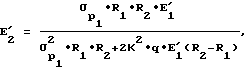

Модуль упругости для точки A находится по формуле:

где  предел прочности уплотняемого материала в точке A;

предел прочности уплотняемого материала в точке A; модуль деформации уплотняемого материала там же.

модуль деформации уплотняемого материала там же.

Модуль упругости валика для точки AI:

где  предел прочности уплотняемого материала в точке AI;

предел прочности уплотняемого материала в точке AI; модуль деформации уплотняемого материала в точке AI.

модуль деформации уплотняемого материала в точке AI.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛЕЦ ДОРОЖНОГО КАТКА | 1996 |

|

RU2104364C1 |

| ВАЛЕЦ ДОРОЖНОГО КАТКА | 1996 |

|

RU2100517C1 |

| РАБОЧИЙ ОРГАН ПОДМЕТАЛЬНО-УБОРОЧНОЙ МАШИНЫ | 1995 |

|

RU2094563C1 |

| ВАЛЕЦ ДОРОЖНОГО КАТКА | 2002 |

|

RU2211276C1 |

| ВАЛЕЦ ДОРОЖНОГО КАТКА | 2022 |

|

RU2784841C1 |

| ГУСЕНИЧНЫЙ ВАЛЕЦ ДОРОЖНОГО КАТКА ДЛЯ УПЛОТНЕНИЯ АСФАЛЬТОБЕТОНА | 2022 |

|

RU2784842C1 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ МЕРЗЛЫХ ГРУНТОВ | 1996 |

|

RU2112110C1 |

| Дорожный каток | 1983 |

|

SU1096330A1 |

| ВАЛЕЦ ДОРОЖНОГО КАТКА | 2004 |

|

RU2265691C1 |

| Валец дорожного катка | 1980 |

|

SU935569A1 |

Использование: уплотнение дорожно-строительных материалов. Дорожный каток содержит раму, смонтированные на центральной оси фланцы с равномерно расположенными по окружности осями. На осях установлены валики, приводящиеся в движение посредством цепной передачи таким образом, что прокатывание валиков по участку уплотнения происходит без скольжения. Переменная толщина обечайки каждого из валиков по окружности создает возможность изменения их жесткости в радиальном направлении, что является необходимым для создания требуемого контактного давления при прокатывании по участку уплотнения. Внешняя цилиндрическая поверхность каждого из валиков выполнена концентричной относительно оси вращения для того, чтобы участок уплотнения имел правильную цилиндрическую форму. Это необходимо для равномерного уплотнения материала при прокатке от рыхлого состояния до состояния окончательной плотности. Эксцентричность внутренней поверхности валиков относительно наружной создает условия равномерного изменения их радиальной жесткости, которая зависит от толщины обечайки. 2 з.п. ф-лы, 4 ил.

где D описанный диаметр фланцев с валиком;

d диаметр валика;

Z1 число зубьев звездочки, жестко закрепленной на раме;

Z2 число зубьев звездочки, прикрепленной к оси валика;

n целое число.

| SU, авторское свидетельство, 1098987, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-27—Публикация

1996-01-22—Подача