Изобретение относится к нефтедобывающей промышленности, в частности к способам борьбы со смоло-парафиновыми отложениями при добыче парафинистой нефти и может быть использовано при депарафинизации скважин.

Известен способ депарафинизации скважин с применением химических растворителей смолопарафиновых отложений [1] Недостатком способа является то, что он не обеспечивает полного удаления смолопарафиновых отложений, поскольку растворяющая способность реагентов ограничена. Кроме того, способ не предназначен для очистки насосно-компрессорных труб (НКТ) от закупоривающих парафиновых пробок.

Известен способ депарафинизации скважин, включающий закачку в затрубное пространство горячей нефти и прокачку ее до полной ликвидации парафиновых отложений [2] Недостатком способа является то, что он не обеспечивает полного удаления смолопарафиновых отложений с внутренней поверхности НКТ, так как нагрев парафиновых отложений осуществляется через стенку НКТ. Так как растворение смоло-парафиновых образований возможно только при температуре выше температуры плавления парафинов, при недостатке температуры парафины подплавляются и, сползая вниз по стенкам НКТ, создают закупоривающие пробки. Чтобы создать необходимую температуру по всей зоне отложения парафина, которая достигает 500-700 м, необходимо прокачать значительный объем горячей нефти с высокой скоростью. К недостаткам способа относится также его высокая трудоемкость, связанная с использованием дорогостоящей нагревательной техники. Кроме того, способ не предназначен для очистки НКТ от закупоривающих парафиновых пробок.

Известен способ депарафинизации скважин, включающий создание в зоне отложения парафина температуры, превышающей температуру плавления парафина, путем закачки в скважину взаимодействующих с выделением тепла компонентов и вынос продуктов реакции и расплавленного парафина [3] Приготовление дисперсных систем, включающих углеводородную жидкость с равномерно распределенными частицами щелочных металлов, трудоемко и не позволяет получить необходимые высокие температуры для полного удаления парафиновых отложений.

Целью изобретения является повышение эффективности способа и расширение технологических возможностей способа.

Цель достигается тем, что в способе депарафинизации скважины, включающем создание в зоне отложения парафина температуры, превышающей температуру плавления парафина, путем закачки в скважину взаимодействующих с выделением тепла компонентов и вынос продуктов реакции и расплавленного парафина из скважины, в качестве взаимодействующих компонентов в скважину последовательно закачивают чередующиеся порции водного раствора диэтиламина и водного раствора соляной кислоты при соотношении объемов 1:2 и суммарном объеме двух последовательных порций, равном половине объема пространства, по которому в скважину закачивают компоненты.

Закачку порций водного раствора диэтиламина и водного раствора соляной кислоты ведут через затрубное пространство скважины или, в случае отложения парафина в насосно-компрессорных трубах в виде пробки, через промывочные трубы, которые спускают до парафиновой пробки и допускают их в процессе закачки порций компонентов, при этом операция продолжается до полного удаления закупоривающей парафиновой пробки из НКТ. Кроме того, концентрация диэтиламина и соляной кислоты в водных растворах берется в стехиометрическом соотношении.

При поочередной (чередующейся) прокачке через затрубное пространство порций водных растворов диэтиламина и соляной кислоты при соотношении объемов 1: 2 (при суммарном объеме двух последовательных порций равном половине объема затрубного пространства), определенным экспериментально, их смешение происходит вблизи отложений парафина и в результате экзотермической химической реакции между ними выделяется 2300 кДж/кг теплоты, что приводит к расплавлению и выносу парафиновых отложений потоком закачиваемой и добываемой жидкости. При этом смешение порций происходит на одной и той же глубине, так как очередная порция водного раствора диэтиламина ввиду разности плотностей (плотность водного раствора соляной кислоты выше плотности водного раствора диэтиламина) смешивается только с подаваемой следом порцией водного раствора соляной кислоты. Смешение порций химреагентов у башмака НКТ способствует повышению температуры в непосредственной близости от зоны парафиноотложения, что повышает эффективность удаления отложений парафина. Концентрации диэтиламина и соляной кислоты выбираются из стехиометрических соотношений и могут регулироваться в зависимости от потребной температуры в зоне парафиновых отложений.

В предлагаемом способе в отличие от прототипа предусмотрено его применение для ликвидации закупоривающих парафиновых пробок в НКТ, что существенно расширяет его технологические возможности. При этом в НКТ спускают промывочные трубы до закупоривающей парафиновой пробки, через которые осуществляют чередующуюся прокачку водных растворов диэтиламина и соляной кислоты, с одновременным допуском промывочных труб. При соотношении объемов порций водных растворов диэтиламина и соляной кислоты 1:2 при суммарном объеме двух последовательных порций равном половине объема промывочных труб они смешиваются у башмака промывочных труб, и сопутствующее повышение температуры приводит к расплавлению и выносу парафиновых отложений потоком прокачиваемой жидкости.

В предлагаемом способе используют водный раствор диэтиламина. Диэтиламин (СН3СН2)2NH (ТУ 6-09-68-79), представляет собой вязкую жидкость со следующими физико-химическими свойствами: количество активной массы в товарном продукте 100% вязкость 1,25 мПа•с; плотность 702-706 кг/м3 (0,702 0,706 т/м3); удельная теплоемкость 4 кДж/кг град; растворимость в воде полная.

При смешении диэтиламина с соляной кислотой протекает химическая реакция с тепловым эффектом 2300 кДж/кг

(СН3СН2)2NH + HCl [(CH3CH2)2NH2]Cl.

Продукт реакции диэтиламмоний солянокислый хорошо растворим в воде.

В способе используют соляную кислоту по ГОСТ 3118-77, марка 4. Массовая доля основного вещества в водном растворе 35-38% вязкость 1,32 мПа•с, плотность 1180-1190 кг/м3 (1,18-1,19 т/м3 ), удельная теплоемкость 4,8 кДж/кг град.

Необходимую концентрацию диэтиламина и соляной кислоты определяют на основании стехиометрических расчетов и объема затрубного пространства или промывочных труб.

Пример. Рассчитать объемную концентрацию диэтиламина и соляной кислоты при суммарном объеме двух последовательных порций 1 м3.

Вначале определяем количество теплоты, необходимое для повышения температуры общего объема закачиваемых жидкостей на 100oС, по формуле

Q = cmΔt,

где с удельная теплоемкость жидкости в кДж/кг град,

m масса жидкости,

Δt перепад температуры.

В рассматриваемом случае следует использовать для расчета параметры воды, так как реагенты подаются в водных растворах. Удельная теплоемкость воды составляет 4,18 кДж/кг град, а масса 1 м3 воды равна 10 кг. Δt, принимаем равным 100oС. Подставляя указанные значения в формулу получаем Q 4,18•105 кДж. В результате реакции 1 кг диэтиламина выделяется 2300 кДж теплоты [3] тогда потребное количество диэтиламина составит 4,18•105/2,3•103 182 кг 0,182 т. Из стехиометрических расчетов определено, что для полной нейтрализации диэтиламина соляной кислотой их массовое соотношение должно составлять 2:1. Тогда потребное количество соляной кислоты составит 0,182/2 0,091 т. Принимая соотношение объемов порций водных растворов диэтиламина и соляной кислоты равным 1:2 (0,33 м3 объем порции водного раствора диэтиламина, 0,66 м3 объем порции водного раствора соляной кислоты), определяем объемную концентрацию диэтиламина и соляной кислоты в воде. Потребный объем диэтиламина составляет 0,182/0,706 0,258 м3, а его объемная концентрация в воде (0,258/0,33)х100% 85% Потребный объем соляной кислоты составляет 0,091/1,19 0,076 м3, а ее объемная концентрация в воде (0,076/0,66)х100% 12%

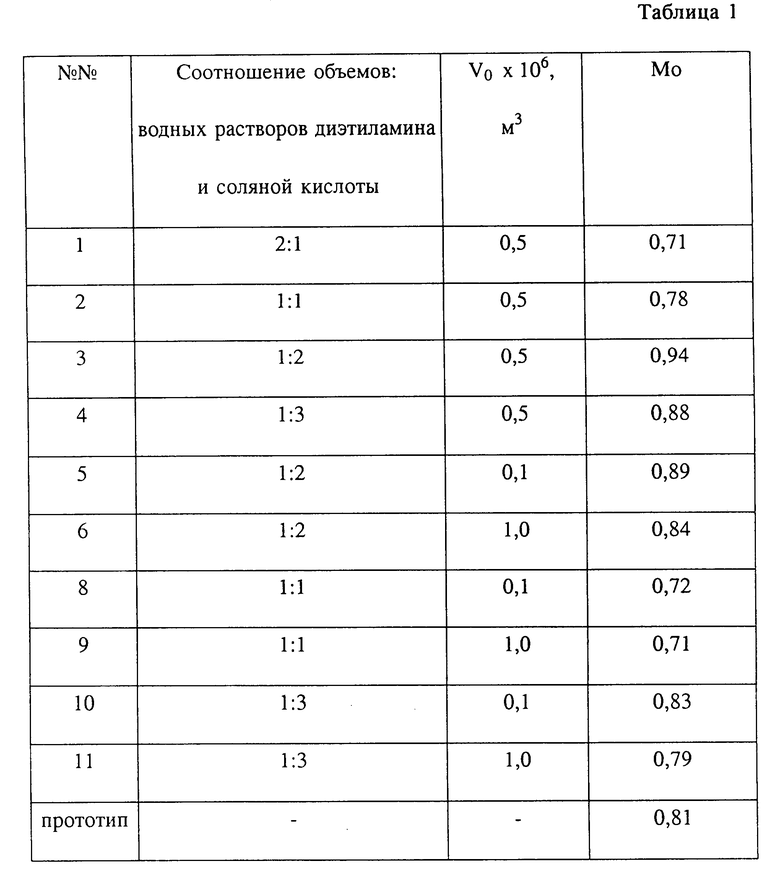

Способ проверен в лабораторных условиях на экспериментальной установке, представляющей собой модель скважины и состоящей из двух соосно установленных труб, иммитирующих эксплуатационную колонну и НКТ. Внешняя труба длиной 2 м и внутренним диаметром 0,05 м, внутренняя труба длиной 1,8 м и внутренним диаметром 0,025 м. Предварительно на стенки внутренней трубы наносился нефтяной парафин (ТУ 6-09-4112-75) массой m1, с температурой кристаллизации 50oС. На следующем этапе через затрубное пространство модели скважины поочередно с помощью дозаторного насоса прокачивались порции 85% водного раствора диэтиламина и 12% водного раствора соляной кислоты в различных объемных соотношениях (2:1; 1:1; 1:2; 1:3) и при различных суммарных объемах двух последовательных порций в отношении к объему затрубного пространства V0 (0,1-1,0). Эксперимент продолжался до прокачки двух объемов внешней трубы. По выходящему из центральной трубы продукту после выделения из него парафина оценивалась степень очистки полости трубы от парафиновой пробки М0 из следующего соотношения: М0 m2/m1, где m2 масса вышедшего после прокачки парафина. Результаты лабораторных опытов приведены в табл.1, из которой видно, что максимальный эффект (М0 0,94) достигается при соотношении объемов порций водных растворов диэтиламина и соляной кислоты 1:2 и суммарном объеме двух последовательных порций, равном половине объема затрубного пространства V0 0,5 (опыт 3), причем эффект от применения способа выше чем прототипа.

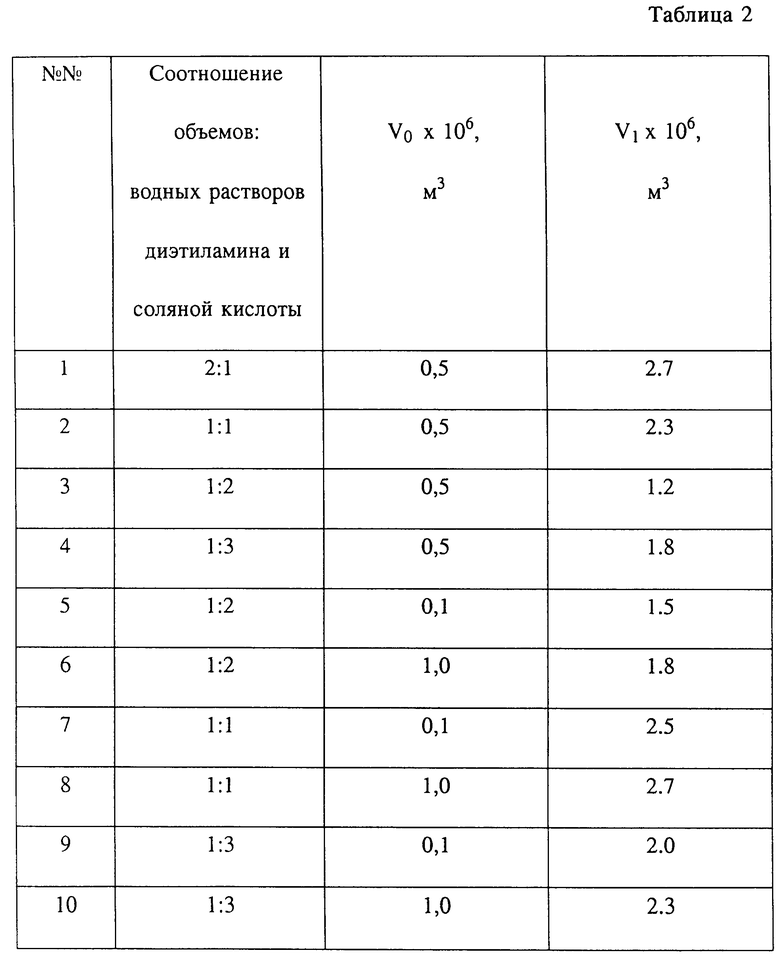

Далее был проведен лабораторный эксперимент, моделирующий ликвидацию закупоривающей парафиновой пробки на вышеописанной модели скважины, с той разницей, что в данном случае соосно установленные трубы имитируют НКТ (труба большего диаметра) и промывочные трубы (труба меньшего диаметра). На внутреннюю поверхность цилиндрической стальной трубы, имитирующей НКТ, длиной 2,0 м и диаметром 0,05 м, наносился нефтяной парафин массой m1, полностью перекрывая при этом сечение трубы. Длина наносимой парафиновой пробки составляла 0,18 м. На следующем этапе в трубу до парафиновой пробки опускалась труба меньшего диаметра (0,025 м), длиной 1,8 м, через которую с помощью дозаторного насоса прокачивались порции 85%-ного водного раствора диэтиламина и 12%-ного водного раствора соляной кислоты в различных объемных соотношениях (2:1; 1:1; 1:2; 1:3) и при различных суммарных объемах двух последовательных порций в отношении к объему внешней трубы V0 (0,1-1,0). В процессе прокачки промывочная труба периодически доспускалась до парафиновой пробки. Прокачка осуществлялась при постоянной средней скорости закачки 8•10-6 м3/с. Эксперимент продолжался до полной ликвидации парафиновой пробки. Эффективность способа оценивалась по отношению суммарного объема прокачанной жидкости до полной ликвидации парафиновой пробки V1. Результаты лабораторных экспериментов приведены в табл.2, из которой видно, что максимальный эффект V1 1,2, то есть минимальное V1 достигается при соотношении объемов порций водных растворов диэтиламина и соляной кислоты 1:2 и суммарном объеме двух последовательных порций, равном половине объема затрубного пространства V0 0,5 (опыт 3).

Для реализации способа в промысловых условиях используют оборудование, обычно применяемое для промывки скважин. Из стехиометрических соотношений и объема затрубного пространства определяют необходимые объемы соляной кислоты и диэтиламина. Перед проведением мероприятия на растворном узле или на устье скважины готовятся водные растворы диэтиламина и соляной кислоты. Далее осуществляют поочередную прокачку через затрубное пространство порций водных растворов диэтиламина и соляной кислоты при соотношении объемов 1:2 и суммарном объеме двух последовательных порций, равном половине объема затрубного пространства. Операцию продолжают до полного удаления парафиновых отложений. Так как основным компонентом прокачиваемой жидкости является вода (известно, что в сильнообводненных скважинах отложение парафина не наблюдается), то исключается возможность образования парафиновой пробки в кольцевом пространстве.

В случае ликвидации закупоривающей парафиновой пробки в НКТ из стехиометрических соотношений и объема промывочных труб определяют необходимые объемы соляной кислоты и диэтиламина. Далее в НКТ спускают промывочные трубы до закупоривающей парафиновой пробки, через которые осуществляют чередующуюся прокачку водных растворов диэтиламина и соляной кислоты, с одновременным доспуском промывочных труб. Соотношение порций водных растворов диэтиламина и соляной кислоты 1:2, при общем объеме двух последовательных порций равном половине объема промывочных труб.

Предлагаемое изобретение существенно отличается от существующих высокой эффективностью борьбы с отложением парафина, снижением трудоемкости и широкими технологическими возможностями.

Эффект достигается за счет увеличения дебита нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1997 |

|

RU2100582C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ СКВАЖИНЫ | 1999 |

|

RU2172399C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕДОБЫВАЮЩЕЙ СКВАЖИНЫ | 2012 |

|

RU2494231C1 |

| Способ ликвидации парафиновых пробок в газоконденсатных скважинах | 1989 |

|

SU1789543A1 |

| Способ исследования пласта | 1987 |

|

SU1514916A1 |

| Способ обработки призабойной зоны скважины | 2002 |

|

RU2222697C1 |

| СПОСОБ УДАЛЕНИЯ ОТЛОЖЕНИЙ ИЗ СКВАЖИНЫ, СНАБЖЕННОЙ ШТАНГОВЫМ ГЛУБИННЫМ НАСОСОМ | 2016 |

|

RU2603866C1 |

| СПОСОБ ГЛУШЕНИЯ ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЫ | 1997 |

|

RU2105138C1 |

| СПОСОБ УДАЛЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ ИЗ ВНУТРИСКВАЖИННОГО ОБОРУДОВАНИЯ | 1998 |

|

RU2129651C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2168619C1 |

Изобретение относится к нефтедобывающей промышленности, в частности к способам борьбы со смоло-парафиновыми отложениями при добыче парафинистой нефти и может быть использовано при депарафинизации скважин. В зоне отложения парафина создают температуру, превышающую температуру плавления парафина. Повышенная температура достигается последовательной прокачкой через пространство скважины порций водных растворов диэтиламина и соляной кислоты при соотношении объемов 1:2 и суммарном объеме двух последовательных порций, равном половине объема пространства, через которое подаются реагенты. Закачку порций водных растворов диэтиламина и соляной кислоты ведут через затрубное пространство. В случае перекрытия насосно-компрессорных труб (НКТ) закупоривающей парафиновой пробкой, в НКТ спускают промывочные трубы до закупоривающей парафиновой пробки, через которые поочередно прокачивают водные растворы диэтиламина и соляной кислоты с одновременным допуском промывочных труб. При этом операция продолжается до полного удаления закупоривающей парафиновой пробки из НКТ. Кроме того, концентрацию диэтиламина и соляной кислоты в водных растворах берут в стехиометрическом соотношении. Использование изобретения повышает эффективность борьбы с отложением парафина, снижает трудоемкость и расширяет технологические возможности способа. 3 з.п.ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнецов А.Ф | |||

| и др | |||

| Анализ результатов экспериментальных работ по депарафинизации скважин горячей нефтью и растворителем, РНТС "Нефтепромысловое дело", 1979, N 2, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кузнецов А.Ф | |||

| и др | |||

| Анализ результатов экспериментальных работ по депарафинизации скважин горячей нефтью и растворителем, РНТС "Нефтепромысловое дело", 1979, N 2, с.10, 11 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2028447, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-27—Публикация

1997-05-29—Подача