Изобретение относится к металлургии, в частности к способам термической обработки дисперсно упрочненных сплавов типа сендаст, предназначенных для сердечников магнитных головок.

Для магнитных головок современной и перспективной аппаратуры видеозаписи требуется магнитомягкий материал, обладающий не только высокой магнитной проницаемостью и малой коэрцитивной силой, но также высокими индукцией насыщения, электросопротивлением и износостойкостью. Лучше других металлических неаморфных сплавов этим требованиям отвечают сплавы типа сендаст (Fe-Si-Al), в особенности сплав 10СЮБ, содержащий 5-12% Si, 3-8% Al, не менее одного элемента из группы иттрия и лантаноидов в количестве 0,001-0,8% а также титан (1,69-5%) и бор (0,81-2%) [1]

Благоприятное для магнитных свойств сендаста упорядоченное состояние традиционно достигается в результате высокотемпературного отжига с последующим медленным охлаждением от температуры выше точки Курнакова (Кекало И. Б. Самарин Б. А. Физическое металловедение прецизионных сплавов. Сплавы с особыми магнитными свойствами. М. Металлургия, 1989). Температура и длительность такого отжига призваны обеспечить наилучшим образом протекание процессов, приводящих к образованию максимального количества упорядоченной фазы Fe3(Si, Al). Однако, температура такого отжига не должна приводить к сильному росту зерна в чистом сендасте. Медленное охлаждение до 100-200oC, применяемое обычно, связано с необходимостью обеспечить оптимальные температурно-временные условия протекания диффузионных процессов, необходимых для наиболее полного упорядочения структуры по типу Fe3(Si, Al).

Из анализа фазовых диаграмм Fe-Al, Fe-Si, Fe-Si-Al (Диаграммы состояния двойных и многокомпонентных систем на основе железа: Справ. изд. //Банных О. А. Будберг П.Б. Алисова С.П. и др. М. металлургия, 1986) следует, что оптимальная температура отжига лежит в интервале 1000-1200oC.

Ранее стандартным режимом термообработки считался отжиг в вакууме при 800oC в течение 5-6 ч и медленное охлаждение со скоростью 50oC/ч до 200oC, далее на воздухе (Ефимов Е.Г. Магнитные головки. М. Энергия, 1976, с. 104).

Аналогичная схема термической обработки применяется и для сплавов типа сендаст с различными добавками. Так, сердечники магнитных головок из сплава состава 84,3% Fe, 9,8% Si, 5,9% Al, 0,5% Ti, нарезанные из полученных заготовок, отжигали при 900oC в течение 20 ч в атмосфере аргона [2] Термическая обработка, предлагаемая для сплавов состава 6-9 мас. Si, 7-11 мас. Al, 2-5 мас. Cr, 0,5-2 мас. Ti и 0,02-0,3 мас. P или C, остальное Fe, заключается в нагреве до 850-1100oC, выдержке в течение 0,5-3 ч и охлаждении со скоростью 300-10000oC/ч, что обеспечивает высокую износостойкость и магнитную проницаемость [3] Описана также термообработка сплава сендаст, содержащего 9-10% Si, 5-7% Al, Fe -остальное: его гомогенизируют при 1100oC, 5 ч, затем охлаждают со скоростью 100oC/с до 300-800oC, после чего закаливают в силиконовом масле [4]

Наиболее близким к изобретению является способ термической обработки сплава, дисперсно упрочненного TiC [5] При разработке режима термической обработки для дисперсно упрочненного сендаста учитывалось два фактора. В системе α(Fe, Si Al)-TiB2 температура упорядочения составляет 1020oC (Григорович В.К. Шефтель Е.Н. Струг Р.Е. Полюхова И.Р. Дисперсное упрочнение сплава типа сендаст добавками борида, Известия РАН. Металлы, 1933, N 6, с. 173). Кроме того, в дисперсно упрочненном сендасте отжиг не должен приводить к коагуляции боридной фазы. Все эти требования обеспечивают отжиг при 800oC в течение 6 ч с охлаждением 50-100oC/ч до 200oC, далее на воздухе [5]

Таким образом, все описанные режимы термической обработки сендаста и сплавов на его основе проводятся по одной схеме и отличаются только небольшими вариациями температуры отжига и скорости охлаждения. Экономическим недостатком всех этих отжигов с медленным охлаждением является, в частности, их продолжительность (12-18 ч вместе с охлаждением).

При создании материалов для магнитных головок, помимо высоких магнитных свойств, требуется повышение их твердости и износостойкости. Поэтому режим термической обработки дисперсно упрочненных сплавов должен обеспечивать формирование структуры с наибольшей износостойкостью и твердостью. Согласно фазовой диаграмме Fe-Ti-B (Диаграммы состояния двойных и многокомпонентных систем на основе железа: Справ. изд. //Банных О.А. Будберг П.Б. Алисова С.П. и др. М: Металлургия, 1986), бор и TiB2 имеют переменную с изменением температуры растворимость в a-Fe. При соответствующей термообработке в таком сплаве должен протекать процесс старения (дисперсионного твердения).

Поэтому целью данного изобретения является повышение твердости и улучшение магнитных характеристик дисперсно упрочненного сплава, содержащего 5-12% Si, 3-8% Al, не менее одного элемента из группы иттрия и лантаноидов в количестве 0,001-0,8% а также титан (1,69-5%) и бор (0,81-2%) [1]

Цель данного изобретения достигается путем изменения схемы термической обработки этого сплава, а именно: после отжига 1000-1100oC в течение 2-6 ч (вместо принятого для этого сплава отжига 800oC в течение 6 ч [5, 6]) вместо медленного охлаждения (50-100oC/ч), применяется закалка в воде и дополнительное старение при 500-750oC в течение 1-5 ч. Это приводит к существенному повышению микротвердости сплава в 1,3 раза, без ухудшения магнитных свойств: начальной магнитной проницаемости μнач и индукции насыщения Bs, а также к небольшому снижению коэрцитивной силы Hc на ≈ 15% по сравнению с термообработкой по способу-прототипу. Кроме улучшения прочностных и магнитных свойств магнитномягкого сплава, предлагаемый способ термической обработки имеет меньшую продолжительность 3-10 ч для предлагаемого способа вместо 12-18 ч для способа-прототипа, что может давать дополнительный экономический эффект.

Пример. В качестве основы был взят литой сплав 10СЮБ, содержащий 9,5% Si, 5,5% Al, 0,007% Ce, а также 0,60% Ti и 0,27% B. Заготовки из этого сплава были выплавлены в соответствии со способом, описанным в [6] При сравнении свойств сплава после термообработки по способу-прототипу (отжиг при 800oC в течение 6 ч с охлаждением 50-100oC/ч до 200oC, далее на воздухе [5,6] ) и по предлагаемому режиму термической обработки (отжиг при 1000-1100oC в течение 2-6 ч + закалка в воде + старение при 500-750oC в течение 1-5 ч) были получены следующие результаты.

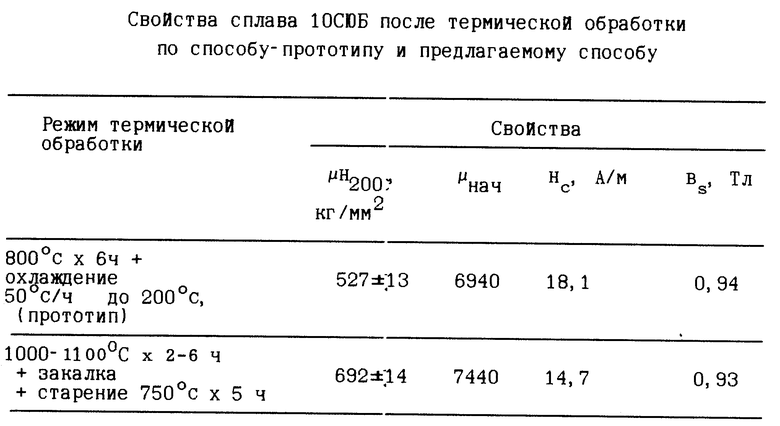

В таблице представлены микротвердость и магнитные свойства сплава после отжига при 800oC в течение 6 ч с охлаждением 50-100oC/ч до 200oC, далее на воздухе (прототип) и отжига при 1000-1100oC в течение 2-6 ч + закалка + старение при 750oC в течение 5 ч (предлагаемый режим термической обработки).

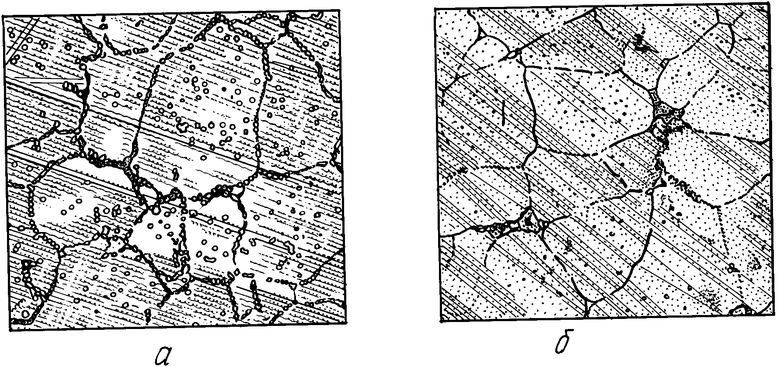

На чертеже показана микроструктура сплава 10СЮБ после следующих видов термической обработки: х500

(а) отжиг при 1000-1100oC в течение 2-6 ч с охлаждением 50-100oC/ч до 200oC, далее на воздухе (прототип);

(б) отжиг при 1000-1100oC в течение 2-6 ч + закалка + старение при 750oC в течение 5 ч.

Литература

1. Банных О. А. Шефтель Е.Н. Григорович В.К. Струг Р.Е. Мкртумов А.С. Полюхова И.Р. Евдокимов А.В. Магнитномягкий сплав. Авт. св. N 1765240, кл. C 22 C 38/14 (заявка N 4775860/02 от 12.09.89).

2. H. Senno, Y.Yanaguchi et al. Newly developed Fe-Si-Al alloy Heads by Squeeze Casting //IEEE Transactions on Magnetics, 1977, v. MAG-13, N 5, p. 1475-1477.

3. Mitsuhiro Kudo, Shigekazu Otomo, Hiromoto Ogihara, Yoshio Aoki. Abrasion-resistive high permeability magnetic alloy. Pat. USA 4,298,38, 3 Nov. 1981.

4. Tanaka Terumi, Kaneda Keiu, Homma Motofumi. The Effects of Heat Treatments on the Soft Magnetic Properties of the Sendust Alloys. //IEEE Transactions on Magnetics, 1982, v. 18, N 6, p. 1430-1432.

5. Григорович В. К. Шефтель Е.Н. Шефтель Н.И. Моторин В.И. Литой магнитномягкий сплав на основе железа. Авт. св. СССР 524854, кл. C 22 C 38/14, 14.02.75. Опубл. Бюл. 1976, N 30.

6. Григорович В. К. Шефтель Е.Н. Полюхова И.Р. Мкртумов А.С. Дисперсионное упрочнение сендаста Известия АН СССР. Металлы, 1986, N 4, с. 134-138.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСПЕРСНО-УПРОЧНЕННОГО СПЛАВА | 1994 |

|

RU2100453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННЫХ ТРУБ | 1998 |

|

RU2137564C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ЛЕГИРОВАННОГО ИНТЕРМЕТАЛЛИДА NIAL | 1997 |

|

RU2123064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОСТРИКЦИОННОГО МАГНИТНО-МЯГКОГО СПЛАВА СИСТЕМЫ ЖЕЛЕЗО-АЛЮМИНИЙ | 1994 |

|

RU2103384C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2136774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| ТВЕРДЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2165473C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСКОВ ИЗ ВЫСОКОПРОЧНЫХ СЛОЖНОЛЕГИРОВАННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 1993 |

|

RU2108406C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ ЧУГУНА | 1998 |

|

RU2137560C1 |

| Магнитно-мягкий сплав | 1989 |

|

SU1765240A1 |

Изобретение может быть использовано при термообработке сплавов на основе железа типа "сендаст". Сущность изобретения: предложен способ термической обработки дисперсно упрочненного сплава, содержащего 5-12% Si, 3-8% Al, не менее одного элемента из группы иттрия и лантаноидов в количестве 0,01-0,8%, а также титан (1,69-5%) и бор (0,81-2%) и остальное - железо, включающий отжиг 1000-1100oC в течение 2-6 ч, а после отжига вместо медленного охлаждения проводят закалку в воде и старение при 500-750oC в течение 1-5 ч. Это приводит к существенному повышению микротвердости сплава - в 1,3 раза, без ухудшения магнитных свойств: начальной магнитной проницаемости μнач и индукции насыщения Bs, а также к небольшому снижению коэрцитивной силы Hс на ≈15% по сравнению с термообработкой по способу-прототипу. Кроме улучшения прочностных и магнитных свойств магнитомягкого сплава, предлагаемый способ термической обработки имеет меньшую продолжительность - 3-10 ч. 1 ил., 1 табл.

Способ термической обработки дисперсно-упрочненного сплава, содержащего, мас.

Кремний 5 12

Алюминий 3 8

Не менее одного элемента из группы иттрия и лантаноидов 0,001 0,8

Титан 1,69 5

Бор 0,81 2

Железо Остальное

включающий отжиг, отличающийся тем, что отжиг проводят при 1000 - 1100oС в течение 2 6 ч, а после отжига проводят закалку в воде и старение при 500 750oС в течение 1 5 ч.

| SU, 524854, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-12-27—Публикация

1994-12-21—Подача