Изобретение относится к области создания новых материалов для деталей машиностроения, к которым предъявляют требования низкого удельного веса в сочетании с высокой контактной долговечностью. Например, одной из актуальных задач транспортного авиастроения является снижение веса устройств для механизации напольного перемещения грузов, что может быть достигнуто за счет замены опорных элементов (шаров, роликов) из сталей на таковые из более легких материалов. Исходя из условий работы (динамические нагрузки, температурные колебания, изотропия механических свойств) опорные элементы могут быть изготовлены из литых композиционных материалов (КМ) на базе легких сплавов, в которых создается гетерогенная структура, обеспечивающая высокие параметры упругости в зоне контактного нагружения при сохранении удовлетворительного уровня вязкости за счет непрерывности пластичной матричной фазы [1].

Известен КМ с высокой контактной долговечностью для деталей подшипников качения, изготовленный из сплавов алюминия или титана, на поверхность которого электролитически нанесено покрытие состава Ni - 2-7% P с твердостью HV ≥ 500 и толщиной ≥ 100 мкм [2]. Однако покрытие наносят только на детали готовой формы, что сужает области применения КМ; при недостаточном сцеплении с подложкой покрытие может разрушаться хрупко вследствие пластической деформации подложки; то же может происходить при динамическом нагружении.

Другим решением задачи повышения контактной долговечности легких сплавов может быть упрочнение за счет дисперсионного твердения или армирования матриц высокопрочными керамическими частицами.

Однако, согласно [3], лучшие высокопрочные литейные алюминиевые сплавы даже после упрочняющих термических обработок имеют такие механические свойства, которые не гарантируют отсутствие пластических деформаций в зоне контакта (максимальная твердость НВ не выше 120 кг/мм2). Армирование матрицы из легких сплавов керамическими частицами в количествах, позволяющих получить литые КМ, например, методом механического замешивания частиц в расплав, и не приводящих к катастрофическому снижению вязкостных свойств (обычно не более 30-35 об.%), также не обеспечивает необходимого повышения прочности и твердости КМ [4].

Введение в алюминиевую матрицу богатых алюминием интерметаллидных фаз Al3 (V, Zr, Hf, Ti) также не дает существенного прироста прочности и твердости КМ, что объясняют малым размерным несоответствием решеток и низкой межфазной энергией интерметаллидных фаз и матрицы [5].

Наиболее близким аналогом (прототипом) к предлагаемому изобретению является дисперсионно-твердеющий алюминиевый сплав 8090 (Al-Li-Cu-Mg-Zr), упрочненный дискретными частицами карбида кремния (15 об.%) с проведением последующей термической обработки на старение [6]. Таким образом обеспечивается двухуровневое упрочнение матрицы (дискретное армирование керамическими частицами + дисперсионное твердение), что выражается в повышении твердости КМ по сравнению с матрицей по крайней мере на 25%.

Для решения технической задачи получения КМ на основе алюминиевого сплава с высокой контактной долговечностью предлагается литой композиционный материал на основе термически упрочняемой алюминиевой матрицы, в котором предусмотрено упрочнение трех уровней:

1) упрочнение за счет образования при кристаллизации расплава включений интерметаллидных фаз состава Al3X, где X = Ti, Zr, V, Hf, с размером включений ≤ 20 мкм и объемной долей  V , где N=5-15 об.%;

V , где N=5-15 об.%;

2) упрочнение за счет введения в матрицу дискретных высокомодульных, высокопрочных керамических частиц (TiC, ZrC, В4C, SiC, Al2O3, ZrO2, BN, TiN) со средним размером частиц не более 28 мкм и объемной долей Vp = (30-N)oб.%, где N - объемная доля включений интерметаллидных фаз;

3) дисперсионное твердение KM при проведении термической обработки по режиму старения матричного сплава, при этом объемная доля упрочняющих фаз 7-10 об.%.

Упрочнение матрицы дискретными керамическими частицами осуществляется при механическом замешивании частиц в матричный расплав. Для упрочнения матрицы интерметаллидными фазами проводят долегирование расплава, в который уже замешаны керамические частицы, композиционной лигатурой, в состав которой введены элементы, образующие интерметаллид Al3X, с последующим перемешиванием композиционной смеси для равномерного распределения упрочнителей.

Комбинация в алюминиевой матрице равномерно распределенных упрочняющих частиц разного масштаба и природы, у которых отличаются модули упругости, коэффициенты термического расширения, уровни связи с матрицей, обеспечивает повышение контактной долговечности при сохранении высоких вязкостных свойств КМ.

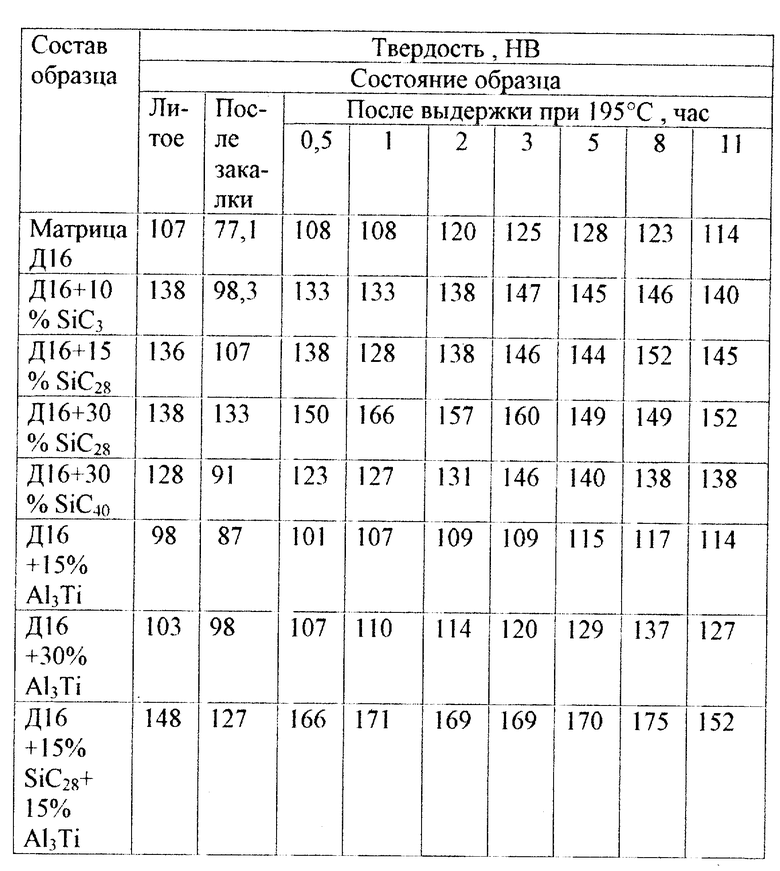

Пример. Композиционный материал с матрицей из сплава Д16 (3,8- 4,9% Cu - 1,2-1,8% Mg - 0,3-0,9% Mn - Al - остальное), содержащий 15 об.% включений интерметаллида Al3Ti со средним размером 15 мкм и 15 об.% частиц карбида кремния SiC со средним размером 28 мкм, получен механическим замешиванием частиц SiC в расплав сплава Д16, нагретый до 720oC; для образования в матрице равномерно распределенных интерметаллидных фаз Al3Ti проведено долегирование расплава добавлением нагретой до 820oC лигатуры, в состав которой входит титан, с последующим перемешиванием расплава в течение 30 сек. Образцы КМ, полученные жидкой штамповкой, подвергали термической обработке по режиму: отжиг на твердый раствор при 490oC в течение 1 часа, закалка в воду, старение при температуре 195oC. Оценка контактной прочности предлагаемого материала после термообработок по сравнению с матрицей и другими вариантами КМ (объемная доля частиц SiC и интерметаллидных фаз 10, 15 и 30%, средний размер частиц SiC 3 и 40 мкм) проведена посредством измерения твердости по Бринеллю на приборе типа ТШ при нагрузке 250 кг, диаметр шара 5 мм (см. таблицу в конце описания).

Видно, что применение в качестве матрицы КМ дисперсионно-твердеющего сплава Д16, упрочненного частицами карбида кремния (15 об.% SiC28) и интерметаллидными частицами (15 об.% Al3Ti) в сочетании с проведением термической обработки на старение позволяет повысить контактную прочность КМ примерно на 35% по сравнению с матрицей.

Литература

1. Еременко В. И., Копьев И.М., Чернышова Т.А. Анализ возможностей повышения контактной прочности опорных шаров, изготовленных из дисперсно-армированных металлокомпозитов. Физика и химия обработки материалов. 1998, N1, с.87-93.

2. Композиционный материал для изделий машиностроения с высокой контактной долговечностью. Заявка 4-26792, Япония, МКИ5 C 22 D 5/38, 3/12.

З.Строганов Г.Б. Высокопрочные литейные алюминиевые сплавы. М.: Металлургия, 1985, 216 с.

4. Cast composite material with high-silicon aluminum matrix alloy and its applications. Пат. 5394928 США, МКИ6 B 22 D 19/14/ Hanumond Donald E., Skibo Michael D., Alcan International LTD. N 940265. Заявл. 2.9.92. Опубл. 7.3.95; НКИ 164/97.

5.Chuang M.S., Tu G.C. The effect of Ti-addition on the Li2 precipitates of Rapidly-Solidified Al-Cr-Zr-alloys. Scr. Met. et Mater. 1994, V.31, N9. P.1259-1264.

6. Vaidya R. U., Xu Z.R., Li X., Chawla K.K, Zurek A.K. Ageing response and mechanical properties of a SiCp/Al-Li (8090) composite. J.of Mater. Sci, 1994, V.29, p.2944-2950.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2323991C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2437949C1 |

| ПРУТКИ ИЗ АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2008 |

|

RU2361710C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2492261C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ АНТИФРИКЦИОННОГО НАЗНАЧЕНИЯ ДЛЯ РАБОТЫ В УСЛОВИЯХ ОГРАНИЧЕННОЙ СМАЗКИ | 2000 |

|

RU2171307C1 |

| Способ изготовления композиционного материала для изделий электронной техники СВЧ | 2016 |

|

RU2625377C1 |

| Способ получения литых композиционных алюмоматричных сплавов | 2020 |

|

RU2729267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ВЫСОКОАРМИРОВАННОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356968C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2353475C2 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

Литой композиционный материал на основе термически упрочняемого алюминиевого сплава содержит алюминиевый сплав и упрочнители: включения интерметаллидных фаз состава Аl3Х, где Х - Ti, Zr, V, Hf c размером фаз ≤20 мкм N= 5-15 об. %, дискретные керамические частицы с средним размером частиц, не превышающим 28 мкм, - (30-N) об.% и выделения упрочняющих фаз при дисперсионном твердении 7-10 об.%. В качестве дискретных керамических упрочнителей материал может содержать частицы TiC, ZrC, В4С, SiC, Аl2О3, ZrO2, BN, TiN. Способ получения литого композиционного материала включает механическое замешивание дискретных керамических частиц в алюминиевый расплав, долегирование расплава добавлением композиционной лигатуры, содержащей элементы, образующие интерметаллидные фазы Аl3Х, где Х - Ti, Zr, V, Hf, последующее перемешивание расплава, его жидкую штамповку и последующее дисперсионное твердение сплава. 2 с. и 1 з.п.ф-лы, 1 табл.

| Vaidya R.U., Xu Z.R., Li X., Chawla K.K., Zurek A.K | |||

| Компрессор с распределением поршнем через впускные окна и с находящимся в поршневом днище всасывающим клапаном | 1927 |

|

SU8090A1 |

| J | |||

| Of Mater | |||

| Sci., 1994, V | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ и устройство для обнаружения раковин в металлических изделиях | 1925 |

|

SU2944A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ С ДИСПЕРСНЫМ УПРОЧНЕНИЕМ | 1993 |

|

RU2083321C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2038402C1 |

| US 5394928 A, 07.03.95 | |||

| УПРУГАЯ ПАЛЬЦЕВАЯ МУФТА | 0 |

|

SU253497A1 |

| Компенсационная емкость | 1973 |

|

SU487276A1 |

Авторы

Даты

1999-09-10—Публикация

1998-05-27—Подача