Изобретение относится к обработке металлов давлением и может быть использовано при производстве несущих приспособлений различной конфигурации, изготавливаемых из катанки.

Известен способ, заложенный в устройстве для изготовления плетеных металлический сеток (см. авт. св. N 1163949, кл. B 21 F 3/04, опубл. в БИ N 24, 1985), включающий намотку проволоки на нож по спиральной канавке шнека. Проволока за счет вращения ножа и натяжения через натяжные ролики деформируется на ноже и, проводя по спиральной канавке полого шнека, виток спирали постепенно вытягивается в осевом направлении за счет прогрессивного шага. Такое дополнительное деформирование обеспечивает более плотное облегание проволокой ножа, помещенного внутрь шнека, образуя спираль плоской формы, поскольку спираль, формируясь, совершает сложное движение, состоящее из вращения вместе с ножом и поступательного движения по ножу.

Недостатком такого способа изменения шага спирали и деформирования ее витков по диаметру является его узкая специализация. Способ предусматривает получение на выходе шнека витка спирали одного размера и конфигурации, зависимого от параметров ножа и шнека. Для получения спирали с иными размерами необходима другая пара инструмента с соответствующими параметрами. Устройство для изготовления плетеных металлических сеток (см. там же), содержащее механизм отсчета витков, механизм формообразования спирали с ножом и шнеком, механизм резки шагового перемещения и загибки концов спирали, отличается тем, что для придания витку спирали плоской формы шнек механизма формообразования спирали выполнен с прогрессивным шагом.

Недостатком этого устройства является наличие прогрессивного шага на шнеке механизма формообразования спирали и ножа плоской формы, конструкция и форма которых при реализации способа отразится на форме витков спирали, которые получаются плоскими. Строп имеет круглую форму с сомкнутыми витками спирали, что предполагает наличие в устройстве ножа круглой формы и шнека с регрессивным шагом.

Известен способ, заложенный в устройстве для изготовления металлической сетки с ромбовидными ячейками (см. заявку Японии N 62-30057, кл. В 21 F 27/04, опубл. в ИСМ, N 12, 1988, стр.59), включающий изгибание проволоки, подаваемой внутрь втулки, по форме спирали за счет поворота элемента в виде лопасти, при вставлении его внутрь полой втулки с одновременной подачей изогнутой проволоки по оси втулки, имеющей спиральную канавку на периферийной поверхности. По мере продвижения проволоки к выходу втулки плотность намотки витков уменьшается за счет увеличения ширины намотки проволоки на пластину. Недостатком этого способа являются его узкие технологические возможности. Способ позволяет осуществить навивку проволоки на поворотный элемент в виде спирали из отдельной нити и не позволяет осуществить такую же навивку из проволоки замкнутой формы (из кольца) для получения двух- и многопетлевого стропа. Осуществить такую навивку невозможно из-за наличия полой втулки в устройстве и отсутствия специальной заборной части у поворотного элемента для захвата части периметра кольца.

Устройство для изготовления сетки с ромбовидными ячейками (см. там же) состоит из поворотного элемента в форме лопасти, вставленного внутрь полой втулки, имеющей спиральную канавку на периферийной поверхности, отличается тем, что элемент в форме лопасти или полая втулка имеет с одного конца по направлению подачи проволоки расширенный участок. Недостатком этого устройства является расположение расширенного участка элемента (или втулки) с конца по направлению подачи проволоки. При реализации способа по навивке спирали на этом устройстве произойдет разъединение витков спирали, в то время как для получения стропа необходимо сближение ее витков. Кроме того, наличие полой втулки в устройстве существенно затруднит съем готового стропа с механизма формообразования в случае его изготовления.

Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа технологический процесс изготовления стропов из каталки (см. отчет о НИР 1.18-П-915-89-Р "Исследование и разработка технологического процесса доставки морским путем экспортным потребителям пакетов сортового и фасонного проката с применением несущих приспособлений и разработка документации на их изготовление и эксплуатацию", УкрНИИмет, рук. работы к.т.н. Г.В.Козлов, N гос. регистрации 01900043278, Харьков, 1990 г. стр. 69), включающий следующие операции: ".навивку кольцевого жгута из заданного количества витков катанки, закрутку концов нити катанки вокруг тела жгута, свертывание кольцевого жгута в "восьмерку" и складывание колец "восьмерки" в двойное кольцо с последующим закреплением мягкой проволокой полученного двухпетлевого стропа от возможного пружинения двойного кольца".

Существенным недостатком прототипа является низкая производительность труда из-за большого количества операций, выполняемых в технологической последовательности. Наличие эффекта пружинения двойного кольца вынуждает производителя осуществлять дополнительную операцию закрепления мягкой проволокой полученного двухпетлевого стропа, что ведет и удорожанию процесса. Отсутствие операции калибровки стропа по диаметру не гарантирует получение формы его внутреннего диаметра в виде окружности.

Для описанных аналогов и прототипа общими причинами, препятствующими получению требуемого технического результата, являются ограниченные возможности способа по формированию замкнутой спирали, заключающиеся в невозможности навивки кольцевого жгута на оправку и ограниченные возможности инструмента, заданные его формой, не позволяющие осуществить навивку на него кольцевого жгута с одновременной калибровкой диаметра спирали.

Цель изобретения создание такого способа изготовления самозатягивающихся стропов, в котором формирование двухпетлевой замкнутой спирали и калибровка стропа по внутреннему диаметру обеспечивалась бы навивкой кольцевого жгута на справку, и за счет этого устранить эффект пружинения двойного кольца и формировать строп требуемой конфигурации.

Еще одна цель изобретения создать такой инструмент для изготовления самозатягивающихся стропов, в котором новая форма выполнения позволила бы обеспечить навивку кольцевого жгута на него для образования двухвитковой замкнутой спирали и калибровку стропа по его внутреннему диаметру и за счет этого устранить эффект пружинения двойного кольца и формировать строп требуемой конфигурации.

При изготовлении двухпетлевого стропа произойдет замена двух операций - свертывания кольцевого жгута в "восьмерку" и складывания "восьмерки" в двойное кольцо на одну операцию навивку кольца на оправку, что приведет к повышению производительности труда. В результате процесса калибровки устранится эффект пружинения двойного кольца, что в свою очередь приведет к ликвидации операции закрепления проволокой полученного стропа. Способ позволяет изготавливать стропы квадратной, прямоугольной, эллипсной и иной формы, приближенной к сечению пакета, подлежащего транспортированию. При двойной петле стропа, состоящего из нескольких ниток в исходном жгуте, это приведет к значительной экономии проволоки.

Для достижения указанных целей в способе изготовления самозатягивающихся стропов из кольцевого жгута, включающего удержание части контура кольца и навивку другой его части с натяжением на поворотную, перемещающуюся относительно жгута конусную оправку с заборной частью, в отличие от прототипа после обвивки жгута заборной частью последнюю выводят из зацепления со жгутом, а образовавшиеся петли увеличивают до нужного размера и сближают витки петель до минимально возможного расстояния, а также уплотняют нити в жгуте путем их перемещения вдоль выполненной на поворотной конусной оправке спиральной канавки с регрессивным шагом.

В частных случаях осуществления способа увеличение петель и сближение их витков осуществляют натягиванием витков на гладкую поверхность оправки.

Удерживаемую часть кольца поворачивают до плоскости стропа.

Контур стропа, находящийся на оправке, подвергают обжатию. Для получения n-петлевого стропа заборной частью инструмента производят n-кратную обвивку жгута.

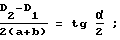

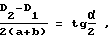

Перед навивкой на оправку двухпетлевого стропа из проволочного жгута формируют эллипс, у которого внутренний размер l по линии захвата находится в пределах:

t1 + f ≤l ≤ t1 + t2 b

где t1 и t2 шаг условной винтовой линии за каждый последующий поворот оправки;

b толщина жгута;

f толщина (диаметр) конца заборной части.

В процессе калибровки стропа осуществляют уравнивание его петель по большей части их контура.

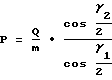

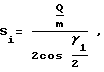

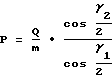

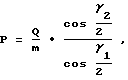

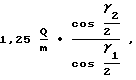

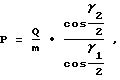

Усилие натяжения жгута при изготовлении стропа не должно превышать значения

где Q масса пакета для которого он предназначен по ТУ;

γ1 угол между ветвями стропа по ТУ;

m количество стропов на пакете по ТУ;

γ2 угол между ветвями стропа при его изготовлении.

Вышеизложенные общие, достаточные во всех случаях, существенные признаки заявляемого изобретения обеспечивают получение технического результата, заключающегося в навивке кольцевого жгута на оправку.

Инструмент для осуществления способа включает связанную с хвостовиком конусную оправку с заборной частью, которая выполнена в виде спирали, соединенной с оправкой.

В частных случаях выполнения инструмента конусная оправка выполнена со спиральной канавкой, а спираль заборной части и канавки выполнена с регрессивным шагом.

Оправка состоит из переходной и калибрующей части, различающихся углом конуса или шагом канавки.

Заборная часть выполнена в виде крюка, представляющего собой полвитка спирали, крюк жестко закреплен к оправке либо выполнен поворачивающимся вокруг оси тягой, расположенной в полой части оправки.

Спираль заборной части выполнена из прутка одинакового или переменного сечения, одного или нескольких витков, плавно либо не плавно сливающегося с переходной частью оправки, причем расстояние между соседними витками спирали заборной части больше толщины жгута.

Калибрующая часть оправки выполнена в виде конуса с прямой либо ломаной (ступенчатой) образующей, спиральная канавка с уменьшающейся, либо постоянной шириной гребня, с треугольным, либо с прямоугольным его сечением и с нормальным, либо наклонным его расположением к образующей конуса, с двумя или несколькими витками канавки на каждой ступени.

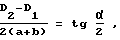

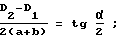

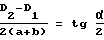

Угол конуса калибрующей части оправки, имеющей спиральную канавку с постоянным шагом, связан с параметрами ряда стропов и шириной гребня соотношением

где D1 и D2 диаметры соседних стропов из ряда;

a ширина основания гребня,

b толщина жгута (ширина канавки),

α угол конуса калибрующей части, 0 <a <180o;

a + b шаг спиральной канавки.

Калибрующая часть оправки выполнена в виде конуса, плавно переводящего в многогранную фигуру с параллельными, либо наклонными к оси гранями.

Вышеизложенные общие, достаточные во всех случаях, существенные признаки заявляемого изобретения обеспечивают получение технического результата, заключающегося в навивке кольцевого жгута на инструмент для образования двухвитковой замкнутой спирали и калибровке стропа по его внутреннему диаметру. За счет этого устраняется эффект пружинения двойного кольца и формируется строп требуемой конфигурации.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом состоит в следующем. Навивка части контура кольца на поворотную конусную оправку происходит при удерживании другой его части. Для получения простейшего двухпетлевого стропа заборная часть оправки выходит из зацепления с кольцом после двукратной обвивки ею проволоки. Это необходимо для того, чтобы не произошло последующей обвивки проволоки заборной частью. В противном случае строп получится многопетлевым. Образовавшиеся петли увеличивают до нужного размера и сближают витки петель до минимально возможного расстояния для достижения заданных параметров стропа.

Удерживаемую (технологическую) часть кольца поворачивают до плоскости стропа в связи с тем, что в процессе навивки стропа и сближения витков его петель ориентация основной части стропа в пространстве изменяется относительно ориентации исходного кольца на угол, близкий к 90o. На практике возможно применение стропа с недовернутой удерживаемой частью кольца. Несущие свойства стропа при этом не ухудшаются. При транспортировке пакета под воздействием его веса произойдет частичный доворот удерживаемой части кольца до плоскости всего стропа.

Увеличение петель круглого стропа до нужного диаметра и сближение их витков до минимально возможного расстояния осуществляется их перемещением вдоль спиральной канавки поворотного конуса, выполненной с регрессивным шагом. Этот процесс позволяет совместить по времени операцию увеличения диаметров петель и операцию сближения их витков.

В местах закрутки концов проволочного кольца нити собраны в плотный жгут. В местах же отдаленных от узла закрутки нити находятся в распушенном состоянии. В процессе навивки стропа на оправку осуществляется сближение (уплотнение) распушенных нитей жгута, поскольку под действием сил натяжения нити от гребня перемещаются в ручей. При этом размер ручья соответствует диаметру жгута в канавке калибрующей части.

Одновременно с этим осуществляется калибровка внутреннего диаметра стропа. Минимально возможное расстояние сближения витков определится шириной основания гребня.

Увеличение петель до нужного размера и сближение их витков до соприкосновения может осуществляться натягиванием витков на гладкую поверхность оправки. Этот процесс может осуществляться без поворота оправки и с большей производительностью, поскольку увеличение диаметра стропа в данном случае происходит значительно быстрее, чем при перемещении его витков вдоль спиральной канавки из-за уменьшения траектории перемещения по оправке. Для получения круглого стропа натягивание витков осуществляется на гладкую поверхность конуса. При получении стропа квадратного, прямоугольного или другого сечения натягивание витков осуществляется на гладкую поверхность усеченной пирамиды, соответственно с квадратным, прямоугольным и другим основанием в соответствии с конфигурацией стропа. Нужный размер петель достигается остановкой процесса навивки или натяжения на оправке в том месте, где размер оправки соответствует размеру стропа.

Натягивание витков стропа на гладкие грани многогранных фигур может осуществляться и при поворотах оправки. Однако объем готового многогранного стропа с оправки будет осуществляться со стационарной оправки, чтобы не нарушить подученной формы стропа.

Контур стропа, находящийся на оправке, подвергают обжатию. Частичное первоначальное обжатие строп получает при навивке его на оправку от усилия натяжения, возникающего между удерживаемой и навиваемой частями кольцевого жгута. Последующее обжатие необходимо для придания стропу окончательной конфигурации. При формировании квадратного или прямоугольного стропа, которые получаются из навитого на переходную часть оправки круглого стропа натягиванием на гладкую поверхность многогранной фигуры (например, пирамиды), обжатие осуществляется одновременно с натягиванием, устраняя выпуклости жгута по граням фигуры.

Для получения многопетлевого стропа с количеством петель более двух заборная часть оправки должна выйти из зацепления с кольцом после обвивки проволоки соответствующего количества раз. Для получения трехпетлевого стропа заборная часть оправки должна обвить проволоку кольца три раза, после чего выйти из зацепления с кольцом.

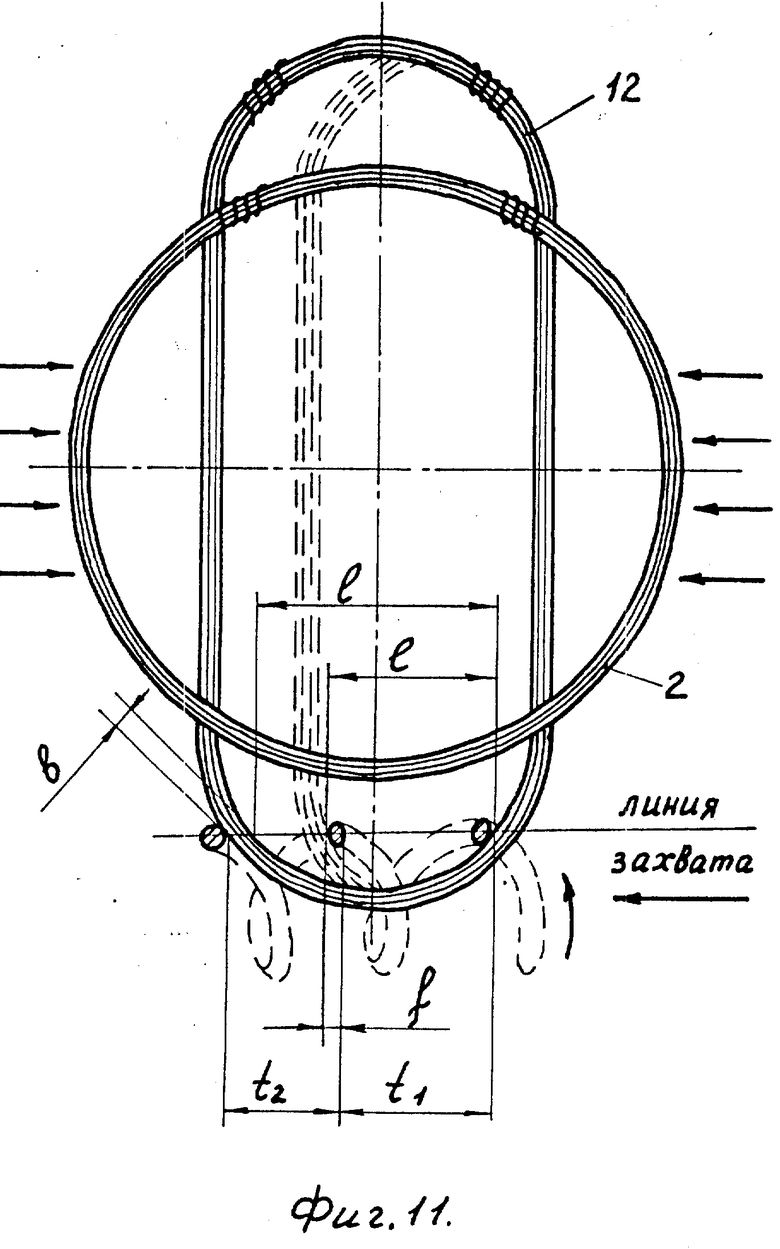

Перед навивкой на оправку из проволочного кольца формируют эллипс. Процесс навивки происходит при перемещении оправки относительно удерживаемой части стропа. Для захвата части периметра проволоки, навивки и вывода из зацепления оправка должна пройти расстояние по хорде окружности. При формировании эллипса уменьшается расстояние, проходимое оправкой, и каждая заготовка кольцевогo жгута приводится в единообразное, исходное состояние, что облегчает процесс настройки машины для навивки самозатягивающегося стропа.

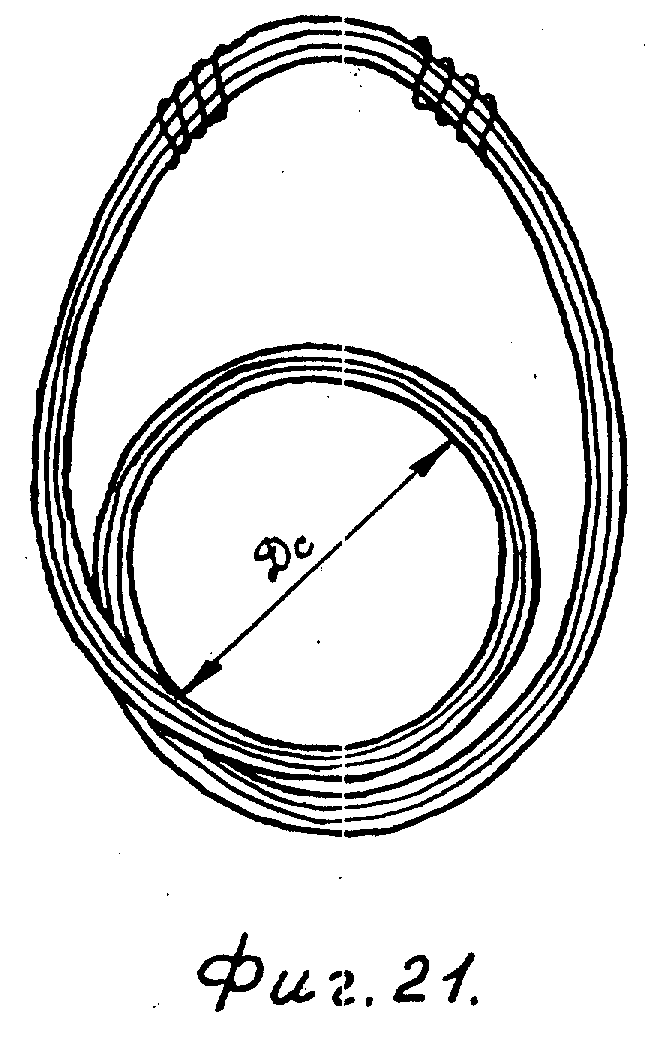

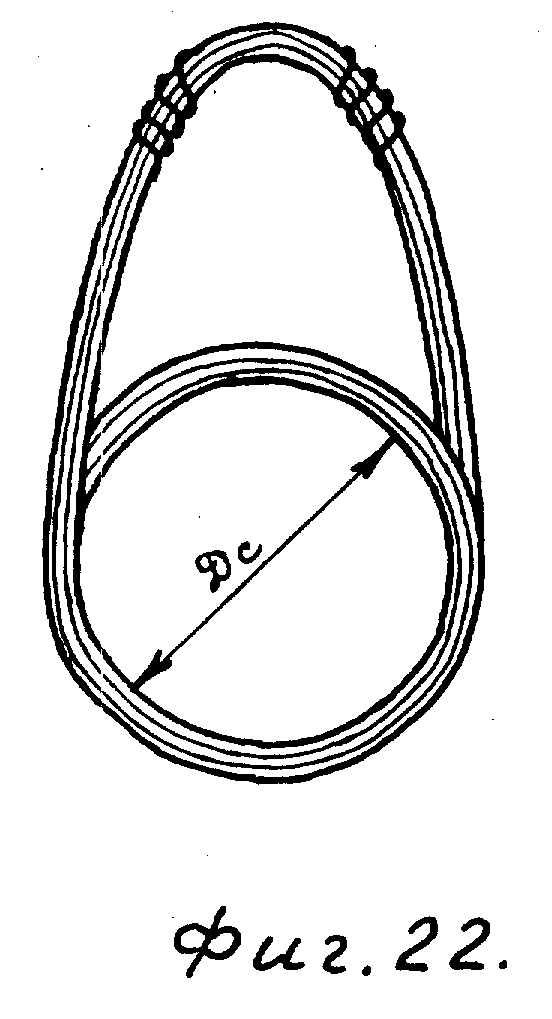

Диаметр стропа измеряется по диаметру его меньшей петли, определяющей его возможность одевания на пакет проката. В целях экономии проволоки желательно изготавливать строп, у которого петли по большей части периметра уравнены. Если два соседних витка спиральной канавки имеют одинаковый диаметр, то получится двухпетлевой строп с уравненными петлями по большей части его периметра.

Для получения ряда стропов разного диаметра с петлями, уравненными по большей части их периметров, необходима соответствующая конструкция инструмента (подробнее см. далее при описании инструмента).

Изготовление инструмента из хвостовика, заборной части и конусной оправки продиктовано выполняемой им функцией.

Нерабочая хвостовая часть оправки предназначена для удержания оправки и передачи вращающего момента.

Заборная часть предназначена для захвата части контура кольцевого жгута и его навивки с образованием петли малого диаметра. За каждый оборот оправки происходит навивка одной петли, если заборная часть инструмента не вышла из зацепления с кольцом.

Форма заборной части, исполненной в виде спирали, продиктована выполняемой ею функцией, которая состоит в том, чтобы обвить часть периметра кольцевого жгута, переместить образовавшуюся петлю на оправку и выйти из зацепления с кольцом.

Наличие спиральной канавки на конусе указывает на то, что увеличение петель стропа осуществляется их перемещением вдоль спиральной канавки поворотного конуса, выполненной с регрессивным шагом. Первоначальное сближение витков будущего стропа происходит уже на спирали заборной части, если она выполнена с регрессивным (уменьшающимся) шагом.

Оправка состоит из переходной и калибрующей части, различающихся углом конуса или шагом спиральной канавки.

Переходная часть оправки играет роль связующего звена между заборной и калибрующей. Она предназначена для расширения диаметра образовавшихся петель и направления перемещения петель стропа к калибрующей части с одновременным сближением их витков. При одинаковом угле конуса и шаге спиральной канавки переходной и калибрующей части переходная часть оправки не имеет четко обозначенных границ и изменяется в зависимости от размеров стропа. Калибрующая часть оправки предназначена для придания стропу окончательной формы круглой, квадратной, прямоугольной, шестигранной или иной формы.

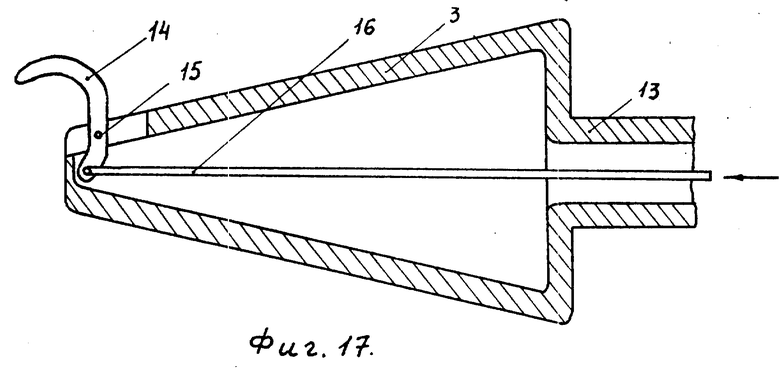

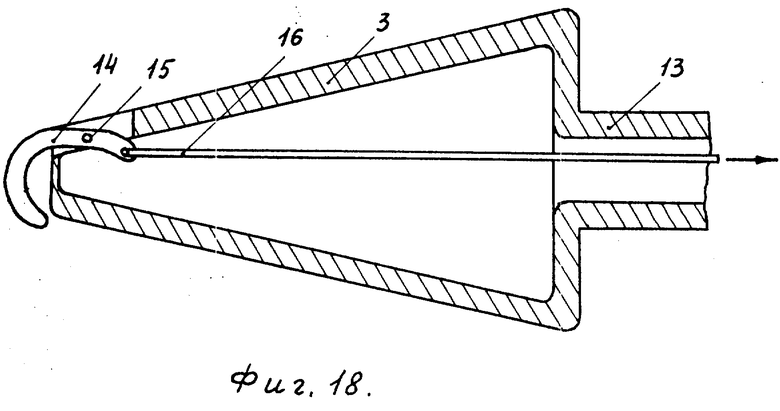

Заборная часть инструмента выполнена в виде крюка, представляющего собой полвитка спирали, крюк жестко закреплен к оправке, либо выполнен поворачивающимся вокруг оси тягой, расположенной в полой части оправки. Жесткое закрепление крюка к оправке упрощает конструкцию инструмента при выполнении заборной частью своих функций. Крюк, выполненный поворачивающимся вокруг оси тягой, расположенной в полой части оправки, облегчает процесс выхода заборной части из зацепления со жгутом. При развороте крюка с помощью тяги вокруг его оси он утрачивает свою функцию захвата части жгута и при повороте оправки без труда выходит из зацепления с кольцом.

Спираль, выполненная из прутка переменного сечения, а именно из прутка с равномерно увеличивающимся диаметром, обеспечивает процесс плавного перевода образовавшихся на заборной части петель на переходную часть оправки. Кроме того, выполнение заборной части, описанной выше, из прутка переменного сечения позволяет получить спираль заборной части с регрессивным шагом, который необходим для первоначального сближения витков стропа.

Спираль заборной части может иметь один или несколько витков. При изготовлении многопетлевого стропа с количеством петель более двух заборная часть имеет несколько витков, чтобы при первоначальном захвате и образовании петель стропа они находились в равных условиях (т.е. на витках спирали), что облегчает процесс навивки и способствует стабильной работе механизмов. Для спирали, плавно сливающейся с переходной частью, четкой границы перехода между заборной и переходной частью не существует, поскольку утолщающийся пруток спирали со сближающимися витками преобразуется в тело оправки со спиральной канавкой.

Спиральная канавка переходной части оправки выполнена с постоянным, либо с регрессивным шагом. В первом случае переходная часть будет выполнять функцию увеличения диаметра петель стропа и перемещения их к калибрующей части. Во втором случае, при наличии регрессивного шага канавки, переходная часть оправки выполняет дополнительную функцию сближения витков петель.

Калибрующая часть оправки может быть выполнена в виде конуса с прямой, либо ломанной образующей, со спиральной канавкой, либо без нее.

Выполнение калибрующей части оправки в виде гладкого конуса с прямой образующей предназначена для калибровки круглого стропа натягиванием его витков на гладкую поверхность конуса. Одновременно с увеличением петель до нужного диаметра происходит сближение самих витков до минимально возможного расстояния тел и нитей в жгуте до соприкосновения. Во всех случаях конусная конструкция калибрующей части необходима для изготовления круглых стропов целого ряда диаметров. Отсутствие спиральной канавки предполагает, что натягивание витков стропа в основном осуществляется на стационарный (не вращающийся) конус. Для изготовления круглого стропа с уравненными петлями по большей части их контура калибрующая часть оправки должна иметь цилиндрическую форму гладкую, либо с канавкой.

Для изготовления целого ряда диаметров стропов калибрующая часть должна иметь ломанную образующую ступенчатой формы, как с гладкой поверхностью для натягивания не нее стропа, так и со спиральной канавкой для навивки по ней стропа. "Ступени" в этом случае имеют цилиндрическую форму.

Для получения двухпетлевого стропа на "ступени" должно быть не менее двух полных витков спиральной канавки одинакового диаметра. Для получения n-петлевого стропа такой же формы на "ступени" должно быть не менее n витков спиральной канавки. Останавливая процесс навивки на нужной "ступени", получим строп заданного диаметра.

Спираль канавки изготавливается с постоянным, либо с регрессивным шагом. Постоянный шаг канавки необходим для инструмента, предназначенного для изготовления стропов с равномерно удаленными значениями диаметров. Калибрующая часть оправки в этом случае имеет прямую образующую.

Условие регрессивного шага спиральной канавки инструмента вытекает из того, что первоначальный захват части кольцевого жгута, расположенного в горизонтальной плоскости, облегчается, если спираль заборной части оправки имеет достаточно большой шаг. Большой шаг заборной спирали важен также для облегчения вывода ее из зацепления с кольцом. Дальнейшие действия направлены на сближение витков стропа, что и отражается на конструкции канавки, выполненной с регрессивным шагом. Кроме того, сближение витков готового стропа улучшает его способность по затягиванию пакетов проката.

Спираль канавки выполняется с уменьшающейся, либо с постоянной шириной гребня, с треугольным, либо с прямоугольным его сечением. Для достижения эффекта уплотнения нитей жгута тело оправки, расположенное между витками канавки ("берега" канавки), выполняется в виде треугольного гребня. Треугольное выполнение "берегов" канавки облегчает попадание витков спирали в канавку на первой стадии навивки стропа. В последующем это облегчает уплотнение нитей жгута при навивке стропа вследствие перемещения жгута на дно канавки. Регрессивный шаг канавки достигается последовательным уменьшением ширины основания гребня в направлении от переходной части к калибрующей. При постоянной высоте канавки угол при вершине гребня при этом будет уменьшаться.

При постоянной ширине гребня и канавки получится спиральная канавка с постоянным шагом, которая необходима для изготовления ряда стропов (см. далее). При этом гребень канавки может быть выполнен прямоугольным, поскольку процесс сближения петель стропа и уплотнения нитей жгута может быть закончен на первых двух стадиях процесса навивки еще до начала калибровки. На стадии калибровки строп может только измениться в диаметре без изменения других его параметров.

Уменьшение шага канавки мoжнo достичь последовательным уменьшением ее ширины при постоянной толщине гребня. Такая конструкция канавки используется на переходной части справки и при навивке стропа из кольцевого жгута со скрепленными нитями. До достижения стропом заданного диаметра его жгут проходит траекторию по расширенной канавке, практически не задевая ее стенок, что уменьшает энергетические потери из-за уменьшения трения стропа об оправку.

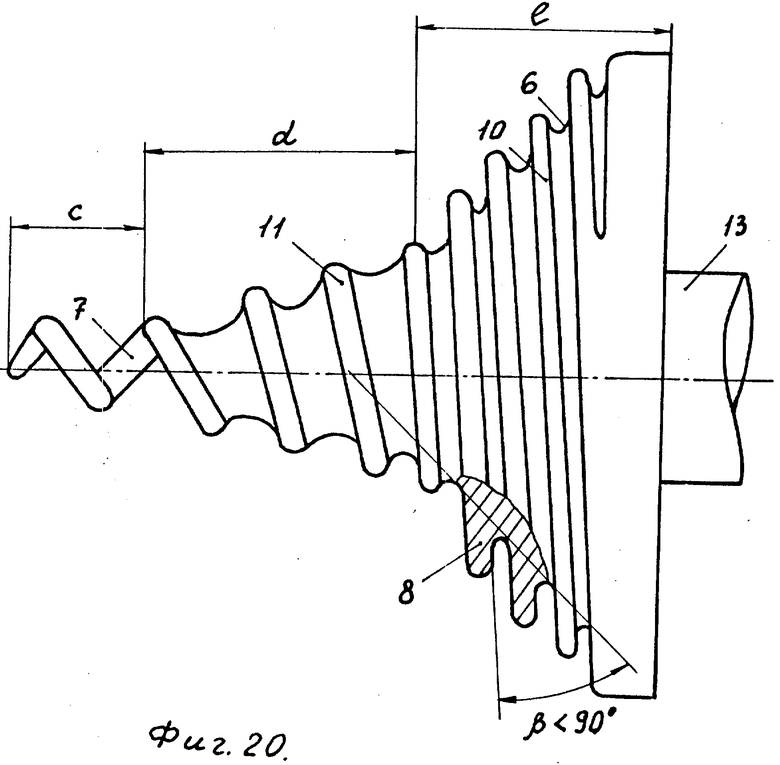

Гребень канавки выполнен с нормальным, либо с наклонным его расположением к образующей. Нормальное расположение гребня (расположение его оси симметрии под прямым углом к образующей) предпочтительно в случаях, когда угол оправки небольшой. При большом угле оправки (калибрующей части) и нормальном расположении гребня возникает опасность выскальзывания петель стропа из направления канавки. Поэтому наклонное расположение гребня к образующей необходимо для предотвращения выскальзывания петель стропа из канавки. Гребень наклонен в сторону хвостовика. Между образующей конуса и осью симметрии гребня получается острый угол.

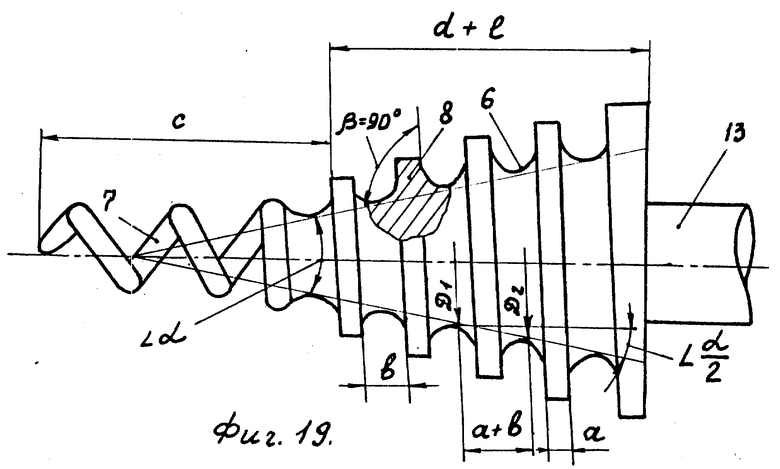

Угол конуса калибрующей части оправки, предназначенной для изготовления стропов ряда диаметров, имеет связь с параметрами стропа (см. фиг.19). Нахождение оптимального угла конуса оправки имеет значение для уменьшения размеров оправки и соответственно экономии материала и сокращения цикла изготовления. При постоянных значениях ширины гребня и ручья (канавки), равной диаметру жгута стропа, связь угла конуса с параметрами стропа имеет вид:

где D1 и D2 диаметры соседних стропов, взятых из ряда;

a ширина основания гребня, постоянная на длине колибрующей части оправки;

b ширина канавка, равная толщине жгута;

α угол конуса.

Выполнение калибрующей части оправки в виде конуса, плавно переходящего в многогранную фигуру с параллельными, либо наклонными к оси гранями, необходимо для изготовления стропов, имеющих форму многогранника. Это квадратные, четырехугольные, шестигранные стропы, выполненные по форме охватываемого проката. Грани указанных геометрических фигур гладкие, что необходимо для съема готового стропа при обратном ходе оправки вдоль ее оси. Такими геометрическими фигурами могут быть усеченная пирамида с квадратным, прямоугольным, шестигранным или иным основанием для изготовления ряда значений размеров стропа. Для изготовления одного типоразмера стропа фигура вместо наклонных может иметь прямые грани, параллельные оси оправки. Например, в виде прямоугольного параллелепипеда, шестигранника и др. Такие же фигуры пригодны для изготовления многогранных стропов с уравненными петлями по большей части их контура.

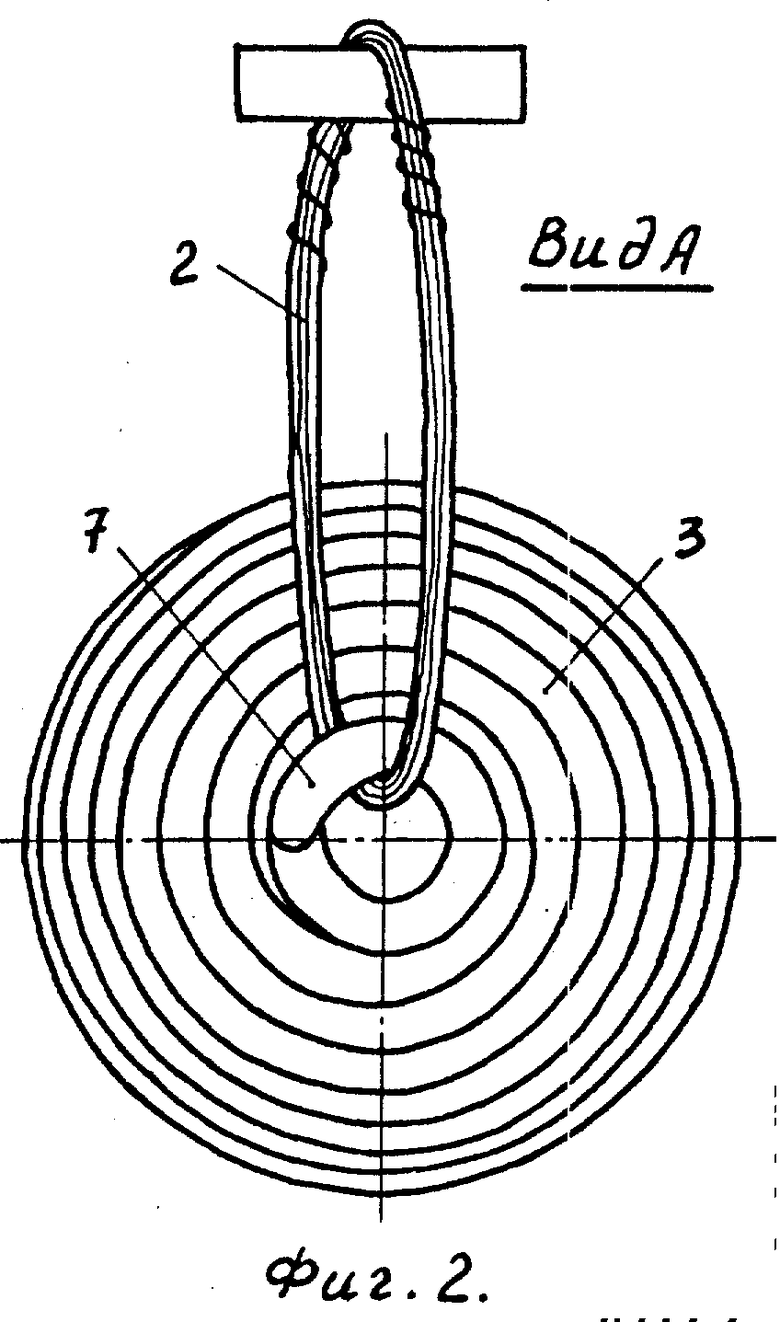

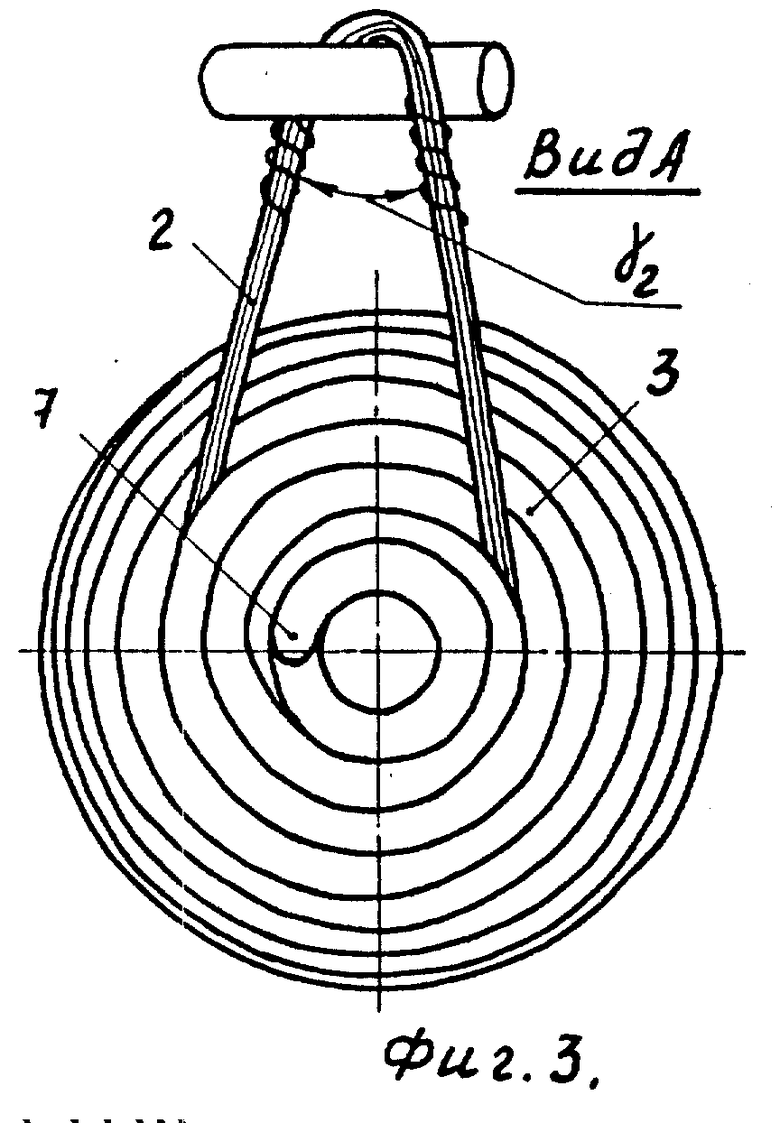

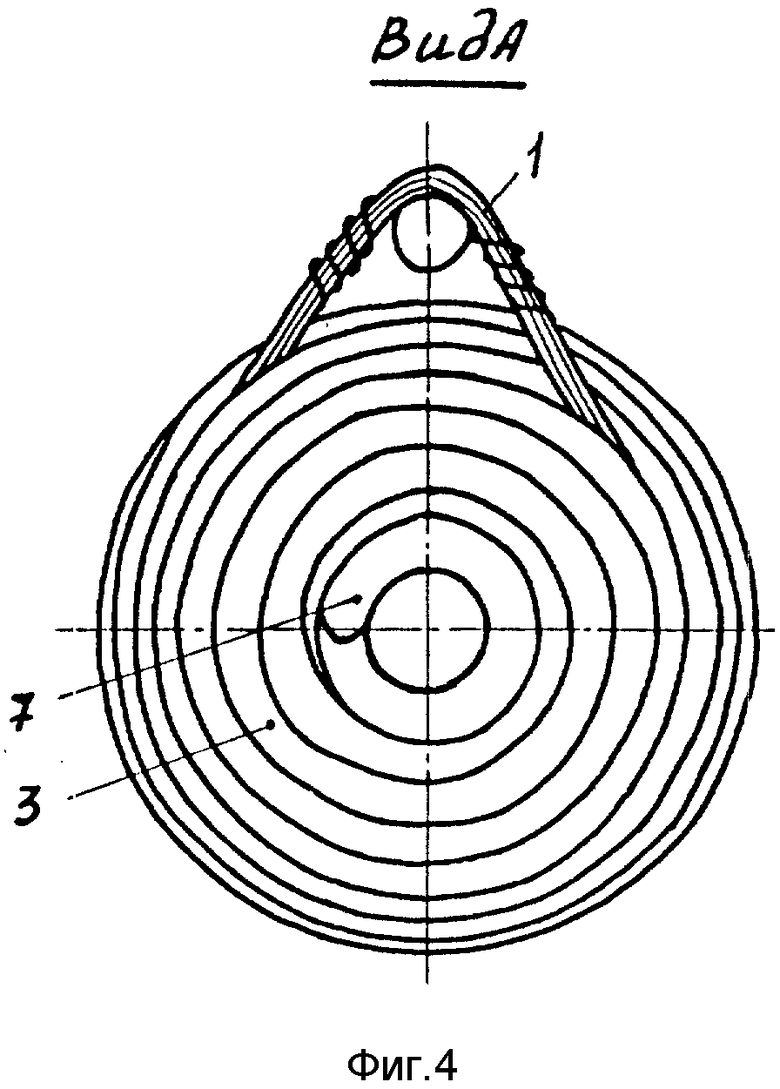

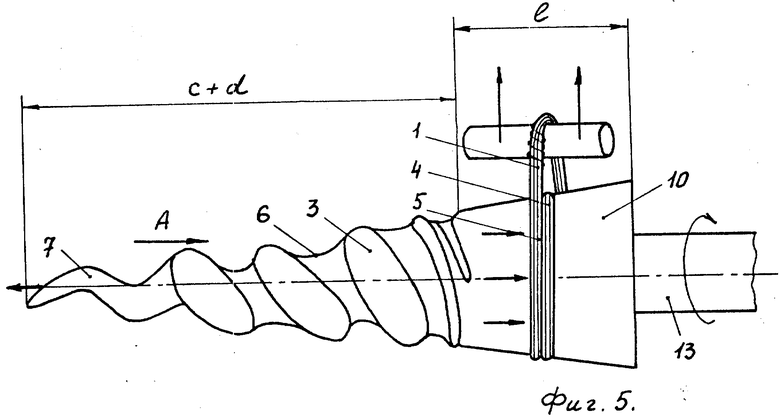

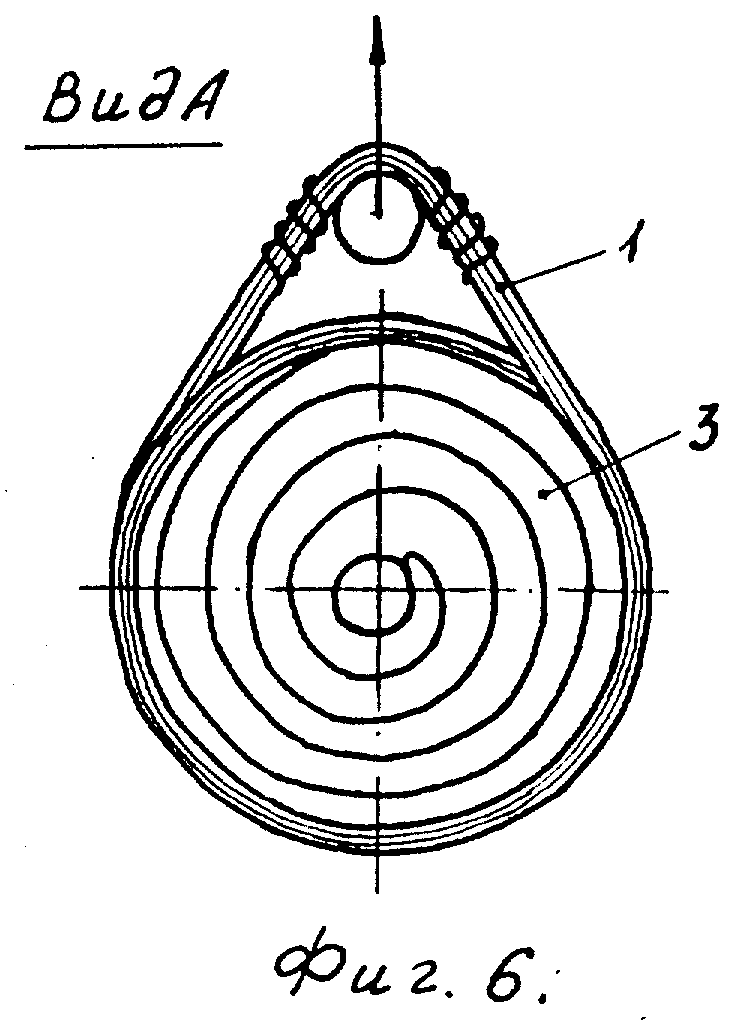

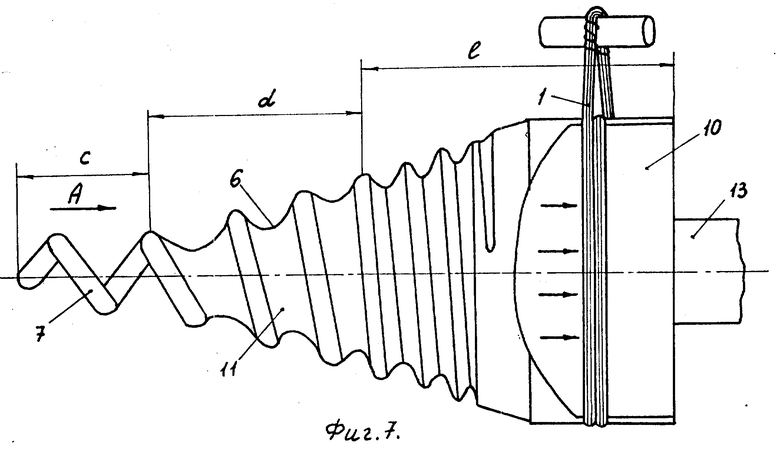

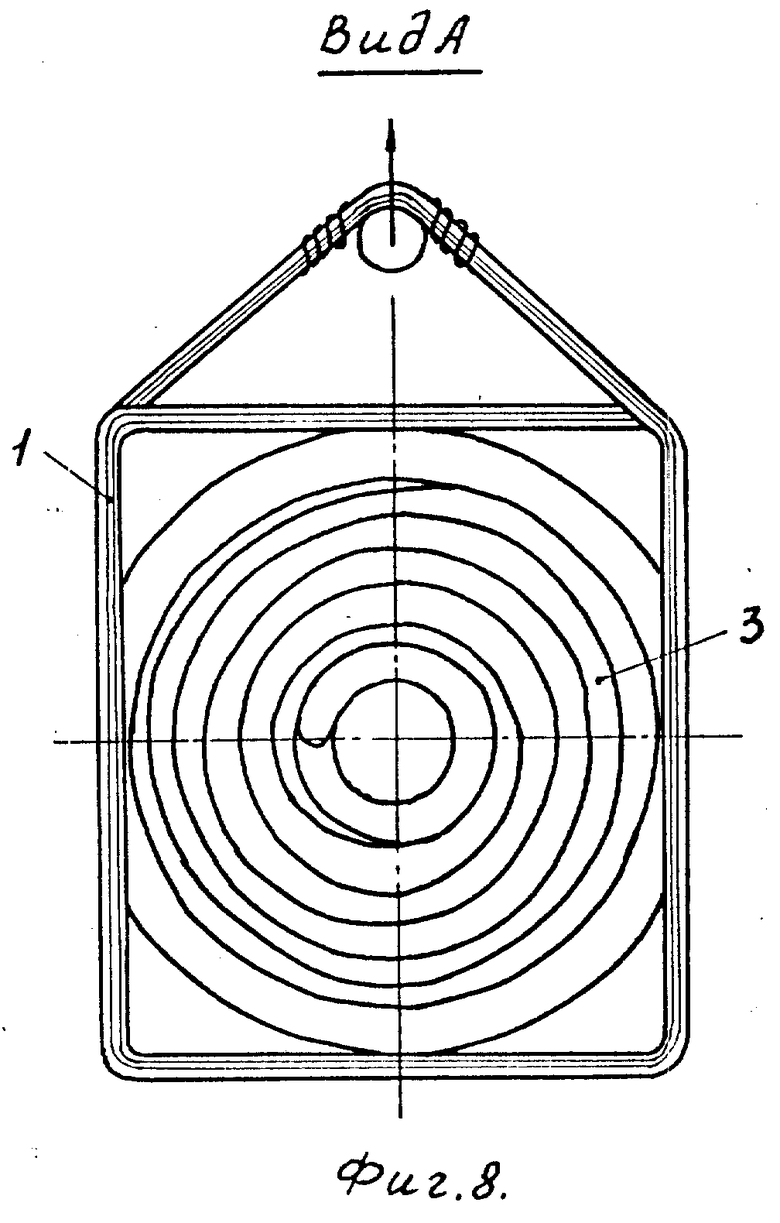

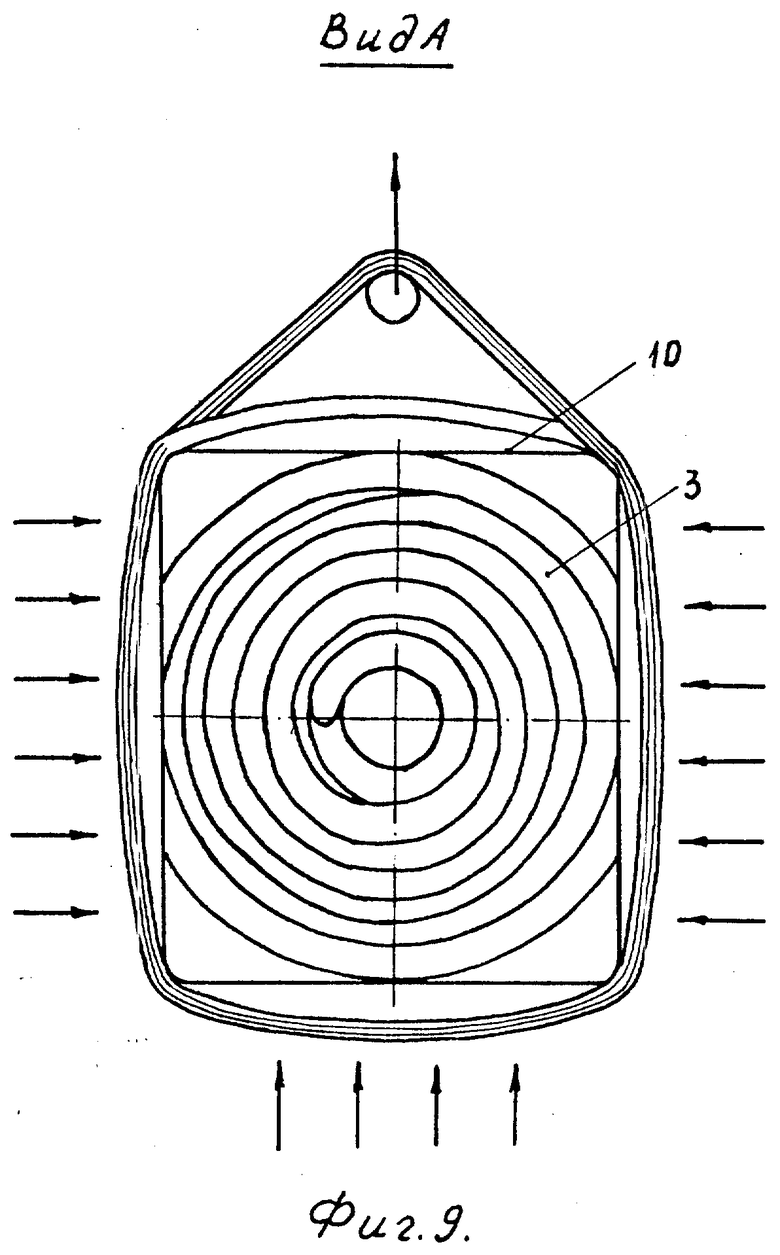

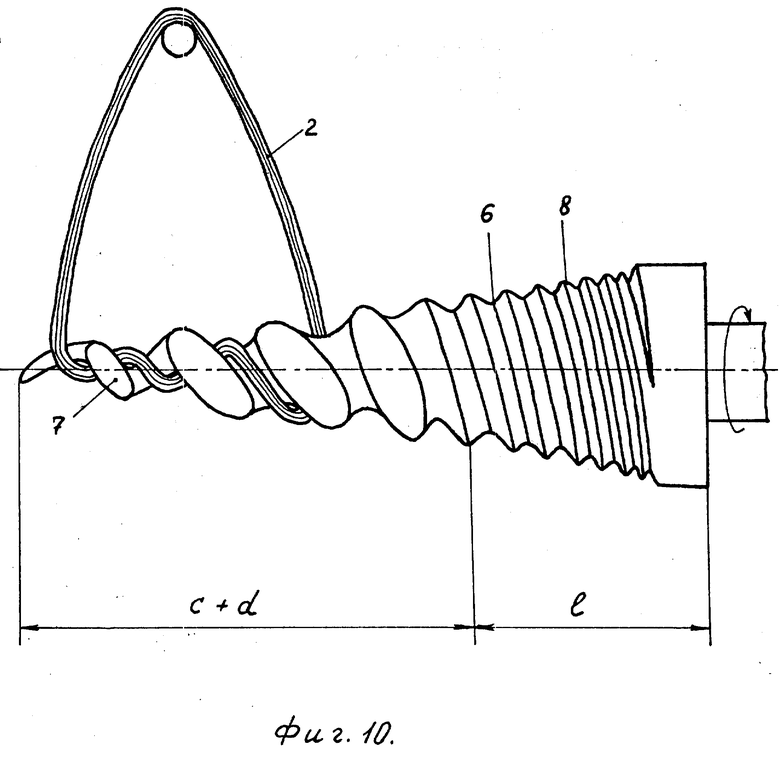

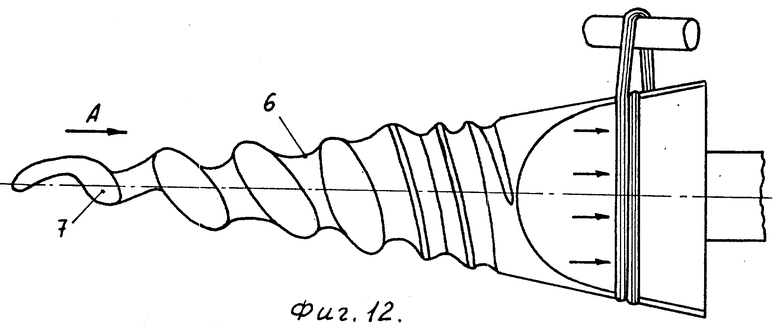

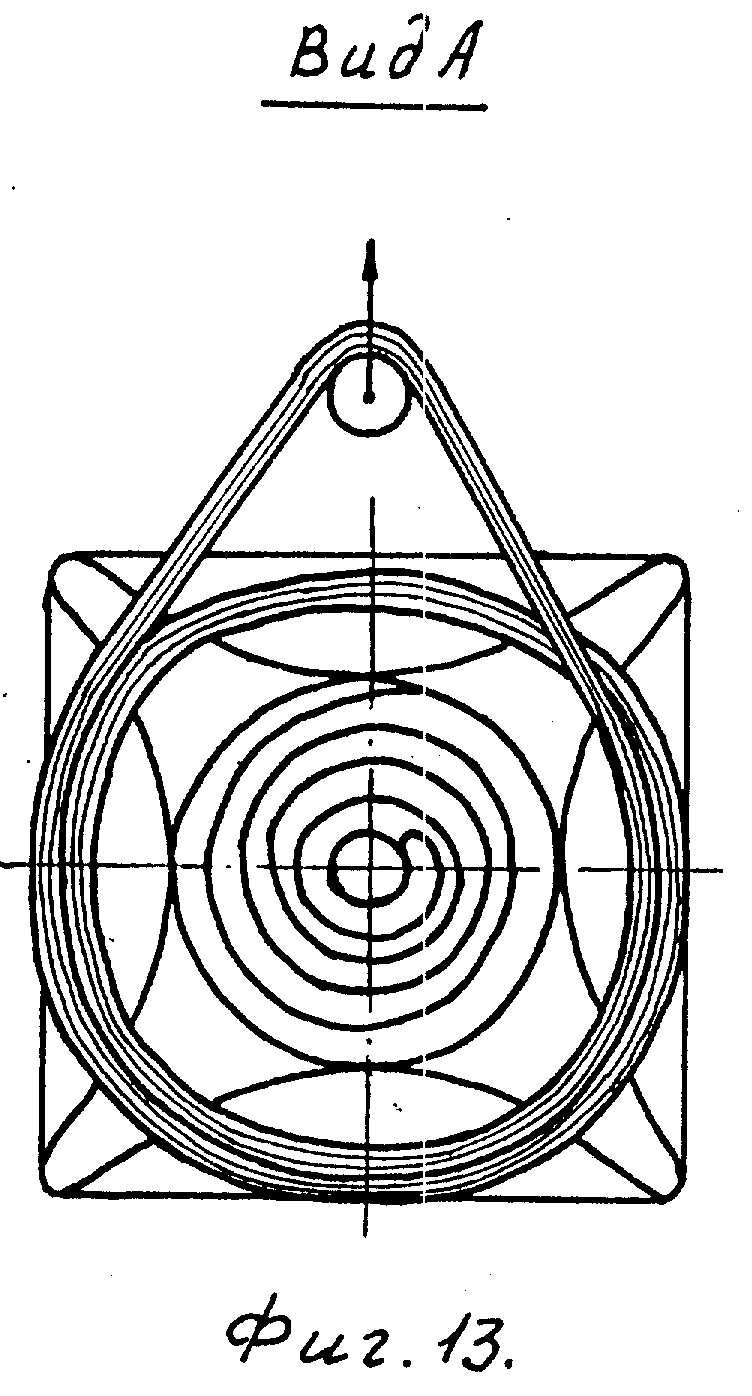

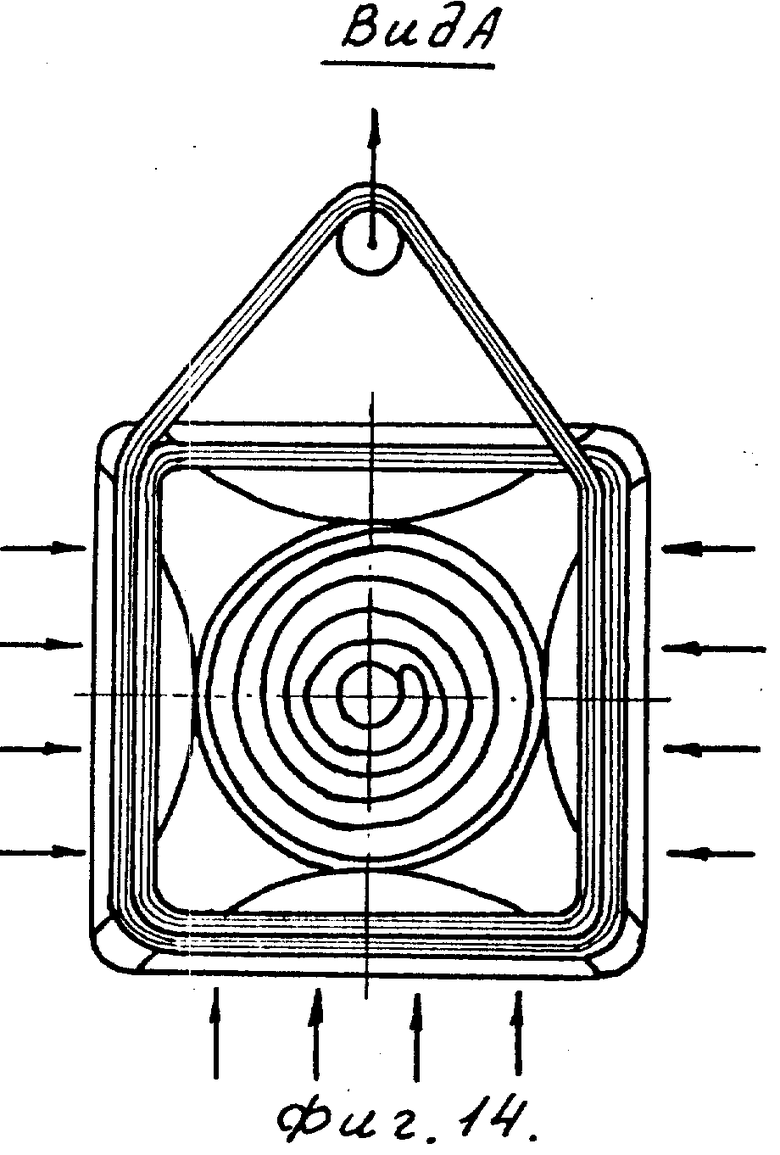

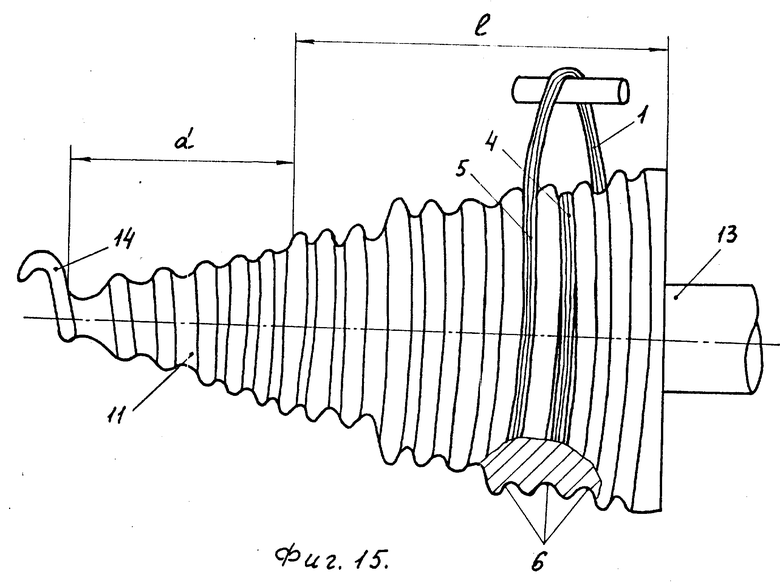

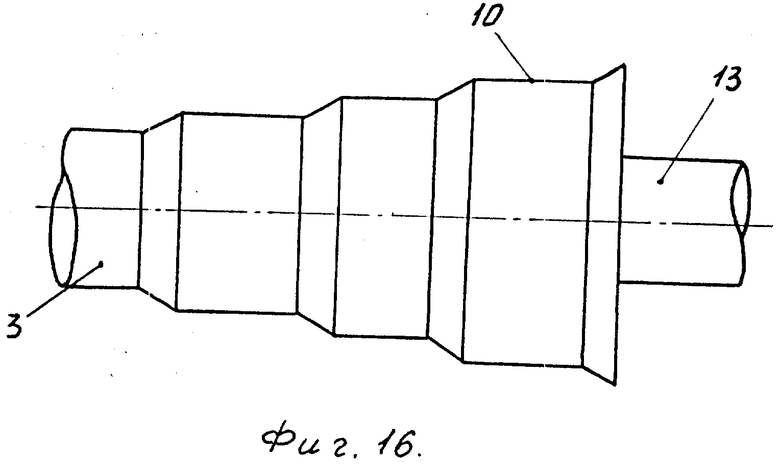

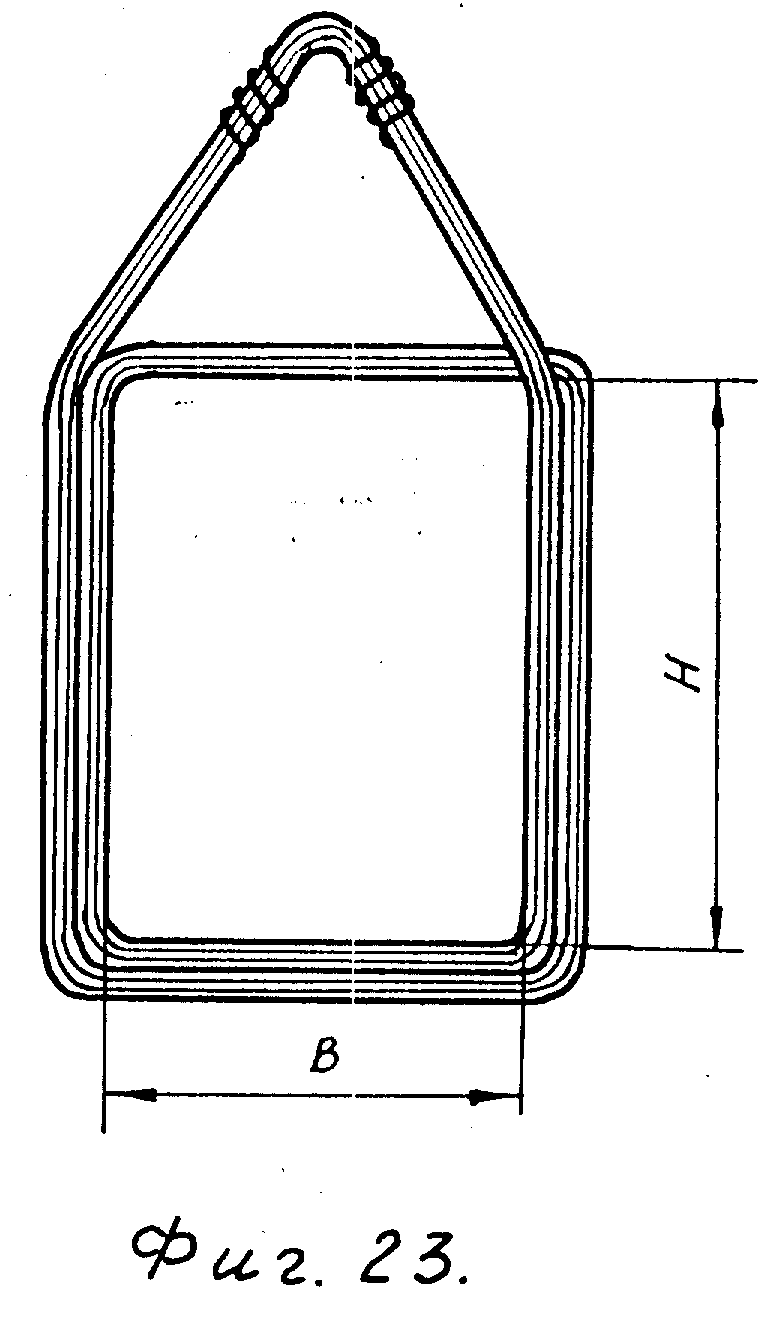

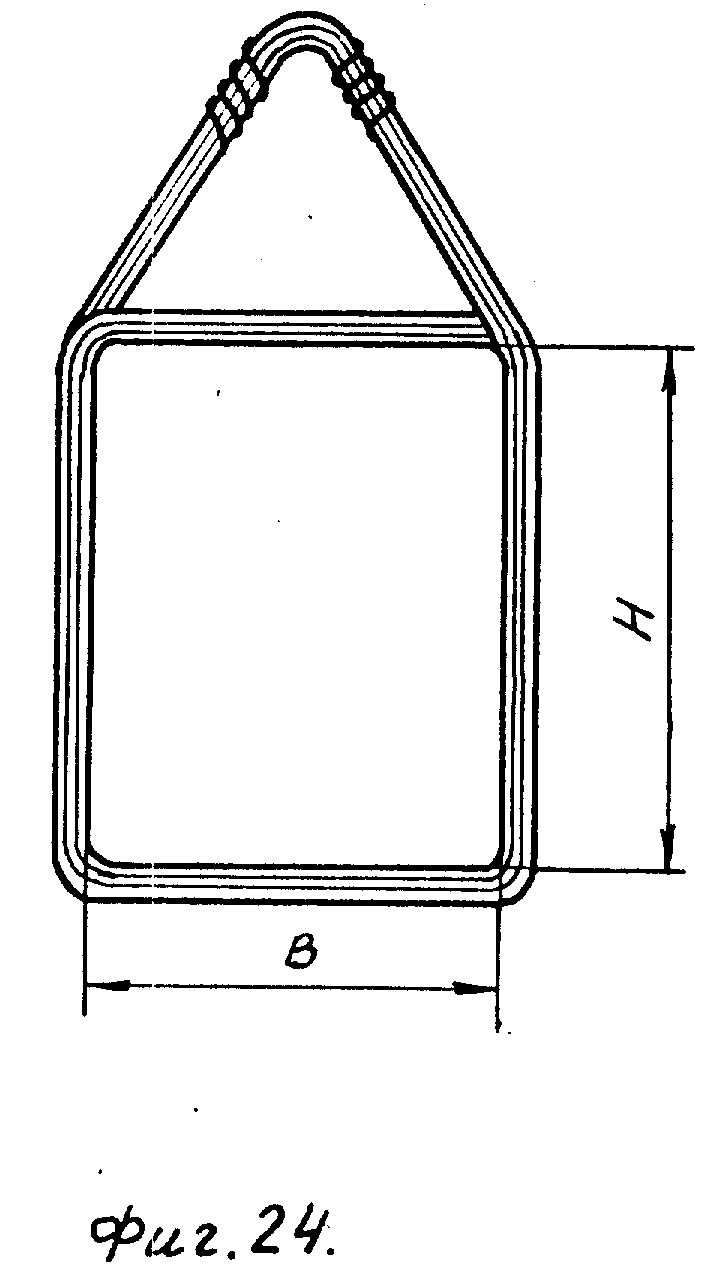

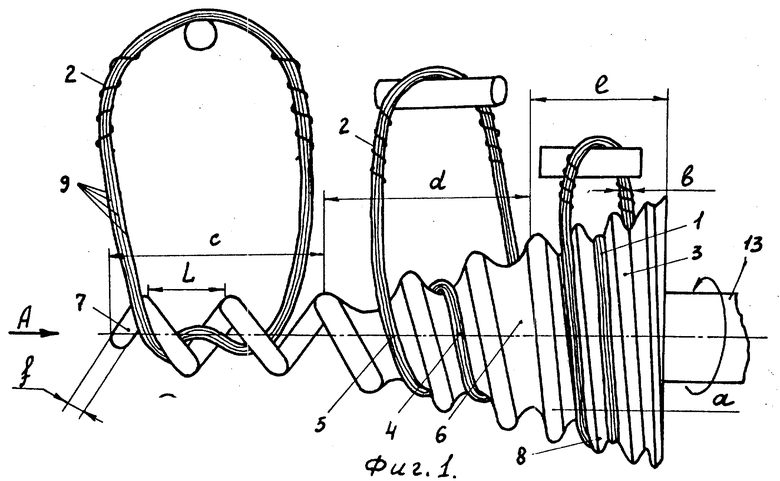

На фиг1 дана последовательность образования двухпетлевого стропа. Устройство оправки с заборной частью С в виде спирали из прутка одинакового сечения из нескольких витков, не плавно сливающегося с переходной частью d. Калибрующая часть l оправки с прямой образующей, спираль канавки с регрессивным шагом; на фиг.2 вид по стрелке А фиг.1, захват кольцевого жгута заборной частью С инструмента; на фиг.3 вид по стрелке А фиг.1. Перемещение жгута на переходной части d и частичный поворот удерживаемой части жгута; на фиг. 4 вид по стрелке A фиг.1. Калибровка стропа на части l оправки, поворот удерживаемой части контура жгута до плоскости готового стропа; на фиг. 5 - натягивание жгута на гладкую поверхность конуса. Спираль заборной части из прутка переменного сечения, плавно сливающегося с переходной частью. Калибрующая часть оправки без спиральной канавки; на фиг. 5 вид по стрелке А фиг. 5; на фиг. 7 натягивание жгута на гладкую поверхность фигуры с параллельными к оси гранями. Спираль заборной части с равномерным шагом, из одного витка. Спиральная канавка переходной части с регрессивным шагом; на фиг. 8 вид по стрелке А фиг. 7, калиброванный прямоугольный строп после обжатия; на фиг. 9 вид по стрелен А фиг. 7, конфигурация прямоугольного стропа до его обжатия; на фиг.10 навивка многопетлевого (трехпетлевого) стропа. Заборная часть инструмента с регрессивным шагом. Калибрующая часть оправки с уменьшающейся шириной гребня и с треугольным его сечением; на фиг. 11 деформирование кольцевого жгута в эллипс; на фиг. 12 натягивание жгута на гладкую поверхность фигуры с наклонными к оси гранями; на фиг.13 вид по стрелке А фиг. 12, конфигурация квадратного стропа до его обжатия; на фиг.14 - вид по стрелке А фиг. 12, калиброванный квадратный строп после его обжатия; на фиг. 15 изготовление стропа с уравниванием его петель по большей части из контура. Заборная часть оправки в виде крюка, жестко закрепленного к оправке. Калибрующая часть оправки с ломанной манной (ступенчатой) образующей и спиральной канавкой с тремя витками на каждой ступени; на фиг. 16 - калибрующая часть оправки с ломанной образующей ступенчатой формы с гладкой поверхностью (без канавки); на фиг. 17 оправка в виде гладкого конуса. Заборная часть оправки выполнена в виде крюка, поворачивающегося вокруг оси тягой. Крюк в рабочем положении; на фиг. 18 то же. Крюк в нерабочем положении; на фиг. 19 спиральная канавка переходной и калибрующей части оправки с постоянным шагом, с постоянной шириной гребня на калибрующей части, с прямоугольным его сечением и нормальным расположением гребня к образующей конуса, связанного с параметрами ряда диаметров стропов. Спираль заборной части с регрессивным шагом; на фиг. 20 оправка с большим углом конуса с наклонным расположением гребня калибрующей части к образующей конуса; на фиг. 21 обычный круглый самозатягивающийся строп; на фиг. 22 круглый строп с уравненными петлями по большей части их контура; на фиг.23 обычный многогранный самозатягивающийся строп; на фиг. 24 многогранный строп с уравненными петлями по большей части их контура.

По заявляемому способу в процессе изготовления самозатягивающихся стропов 1 (фиг. 1-4) из кольцевого жгута 2 навивают одну часть контура жгута на оправку 3 при удержании другой его части. Навивку жгута 2 осуществляют с натяжением его витков (петель) 4 и 5 для плотного облегания тела оправки 3. Навивку осуществляют поворотом и перемещением вдоль оси оправки 3, имеющей спиральную канавку 3 и заборную часть 7 (на длине С). Заборной частью 7 обвивают тело кольцевого жгута 2, одновременно деформируя жгут по форме спирали. При последующих поворотах и перемещении оправки 3 заборную часть 7 выводят из зацепления со жгутом 2 в том смысле, что конец спирали заборной части 7 при своем вращении больше не заходит во внутрь кольцевого жгута 2. Тело жгута 2, перемещаясь по спиральной канавке 3, увеличивается в диаметре, а образовавшиеся витки 4 и 5 петель сближаются между собой, поскольку шаг спиральной канавки 5 последовательно уменьшается. Витки петель 4 и 5 сближаются на расстоянии, равном ширине гребня 8 спиральной канавки 5. При захвате жгута 2 заборной частью 7 ось оправки 3 находится в плоскости жгута 2. В процессе навивки часть жгута 2, накрученная на оправку 3, поворачивается так, что его плоскость оказывается почти перпендикулярной оси оправки 3. При этом удерживаемая часть жгута 2 также доворачивается до плоскости готового стропа 1.

При перемещениях жгута 2 по спиральной канавке 3 в части, где ее ширина равняется толщине В жгута, происходит уплотнение его нитей 9 от воздействия стенок канавки 6. Строп 1 можно считать готовым, если его диаметр достиг необходимого размера, а витки 4 и 5 петель сблизились на заданное расстояние. Съем стропа 1 со спиральной канавки 6 осуществляют вращением и перемещением оправки 3 относительно стропа 1 в обратную сторону. При использовании инструмента иной конфигурации (фиг. 5-9, 13, 17, 16) без канавки 3 на калибрующей части 10 получение нужного размера стропа достигается натягиванием жгута после прохождения им переходной части 11 на гладкую оправку 3. Сближение петель 4 и 5 стропа происходит во время перемещения жгута по гладкой оправке 3. Для лучшего облегания тела оправки 3 контур жгута 2 подвергают обжатию. Съем готового стропа осуществляют с помощью съемных механизмов.

В случае изготовления многопетлевого стропа (фиг. 10) с количеством петель, равным n, спираль заборной части 7 при поворотах оправки 3 n раз обвивает жгут 2, заходя столько же раз своим концом во внутрь кольца. При этом оправка 3 совершает n оборотов. При n + 1 -ом обороте конец спирали заборной части 7 не входит во внутрь кольцевого жгута 2, а проходит мимо, перемещая навитую часть жгута 2 в сторону калибрующей части 10 оправки 3. В остальном процесс навивки млогопетлевого стропа совпадает с навивкой простейшего двухпетлевого стропа.

Перед навивкой на оправку из проволочного кольцевого жгута 2 формируют эллипс 12 (фиг. 11) путем сжатия кольца 2 по диаметру. Навивка стропа из эллипса 12 сокращает путь прохождения заборной части 7 для навивки на нее жгута. Кроме того, потребуется меньший шаг спирали заборной части 7 инструмента.

Размеры петель 4 и 5 стропа 1, навиваемого или натягиваемого на калибрующую часть оправки 3, зависят от конфигурации и параметров оправки. В отличие от обычного круглого (фиг. 21) и многогранного (фиг. 23) стропов строп с уравненными петлями по большей части их контура (фиг. 22, 24) сформируется при условии, если диаметры витков спиральной канавки 6 (фиг. 15), калибрующие жгут 2, будут равны. Если калибрующей является гладкая поверхность 10 (фиг. 7-9, 16) (при натягивании жгута), то ее образующая должна быть параллельна оси оправки 3 только в этом случае сформируется строп с уравненными петлями 4 и 5 по большей части их контура. Это относится как к круглым (фиг. 22), так и к многогранным (фиг. 24) стропам. Поэтому строп с уравненными петлями по большей части их контура получают с использованием соответствующего инструмента, а процесс навивки самого стропа ничем не отличается от описанного ранее.

Заявляемый способ может быть реализован с помощью инструмента для изготовления самозатягивающихся стропов 1 из проволочного кольцевого жгута 2 (фиг. 1), состоящего из оправки 3, включающей переходную 11 и калибрующую 10 части (обозначенных буквами d, l), хвостовика 13 и заборной части 7. Конусная оправка 3 выполнена гладкой (фиг. 16-18) или со спиральной канавкой 5 (фиг. 1-10, 12-15, 19, 20). Оправка 3 состоит из переходной 11 и калибрующей 10 части, различающихся углом конуса (фиг. 20) или шагом канавки (фиг. 1, 7, 10). Переходная часть 11 оправки расположена между заборной 7 и калибрующей 10 частью. Заборная часть 7 инструмента выполнена в виде крюка 14 (фиг. 15) или спирали 7 (фиг. 1). Крюк 14, представляющий собой полвитка спирали, жестко закреплен к оправке 3. Крюк 14 (фиг. 17, 18) выполнен поворачивающимся вокруг оси 15 тягой 15, расположенной в полой части инструмента. Спираль заборной части 7 выполнена с равномерным (фиг. 1-4), либо с регрессивным (фиг. 5, 10, 12, 19) шагом, из прутка одинакового (например, цилиндрического) (фиг. 1) или переменного сечения (например, конического) (фиг. 5). Спираль заборной части 7 выполнена в виде одного (фиг. 7) или нескольких витков (фиг. 1). Конструктивно пруток спирали, если его сечение переменное, плавно сливается с переходной частью оправки (фиг.5). При одинаковом сечении прутка спираль не плавно сливается с переходной частью (фиг.1). Спиральная канавка переходной части оправки выполнена с постоянным (фиг. 19), либо с регрессивным шагом (фиг. 7). Переходная часть 11 оправки с постоянным шагом предназначена только для увеличения диаметра стропа без изменения расстояния между его витками. Калибрующая часть 10 оправки выполнена в виде конуса с прямой (фиг. 1, 5, 10), либо ломанной (ступенчатой) образующей (фиг. 15, 16), со спиральной канавкой 6 (фиг. 1, 7, 10, 15, 19, 20), либо без нее (фиг. 5, 16, 17, 13). Отсутствие спиральной канавки 3 на калибрующей части указывает на то, что окончательный диаметр стропа получается натягиванием его на оправку 3 (фиг. 5).

Количество витков спиральной канавки на каждой ступени оправки с ломанной образующей должно согласоваться с конструкцией изготавливаемого стропа. Для двухпетлевого стропа (фиг. 22), например, количество витков канавки 3 на ступени должно быть не менее двух (фиг. 15), чтобы витки 4 и 5 стропа могли разместиться в ее ручьях. Гребень 8 канавки выполнен с постоянной (фиг. 19), либо с уменьшающейся шириной (фиг. 10), с треугольным, либо с прямоугольным его сечением. По отношению к образующей конуса гребень 8 канавки располагается нормально ∠β = 90° (фиг. 19), либо наклонно ∠β < 90° (фиг. 20). Угол альфа конуса калибрующей части 10 (фиг. 19) связан с параметрами стропа и шириной гребня соотношением

если ширина канавки b и гребня a величины постоянные и составляют в сумме шаг спиральной канавки. Подбор угла α конуса калибрующей части 10 осуществляется для случаев, когда необходимо производить ряд диаметров стропов D1, D2, D3, Dn. Внутренний диаметр стропа (фиг. 21), измеряемый по меньшему его кольцу, будет равняться диаметру ручья на оправке, измеренному по его середине. Для экономии материала целесообразно принять ширину a канавки равной толщине жгута 2 стропа. Минимально возможное расстояние сближения витков определится шириной гребня 8. Для производства многогранных стропов (фиг. 23, 24) калибрующая часть 10 оправки 3 изготавливается в виде многогранной фигуры (фиг. 7-9, 12-14). Для изготовления стропа одного типоразмера, например, прямоугольного (фиг. 24) калибрующая часть 10 оправки 3 выполнена в виде прямоугольного параллелепипеда (фиг. 7-9), рабочие грани которого параллельны продольной оси инструмента (фиг. 7, 8, 9). Для изготовления ряда многогранных стропов (фиг. 23) B1 •H2, B2•H2. Bn•Hn, например, для пакетов квадратного или прямоугольного сечения рабочие грани калибрующей части 10 оправки 3 выполнены в виде пирамиды (фиг. 12, 13, 14).

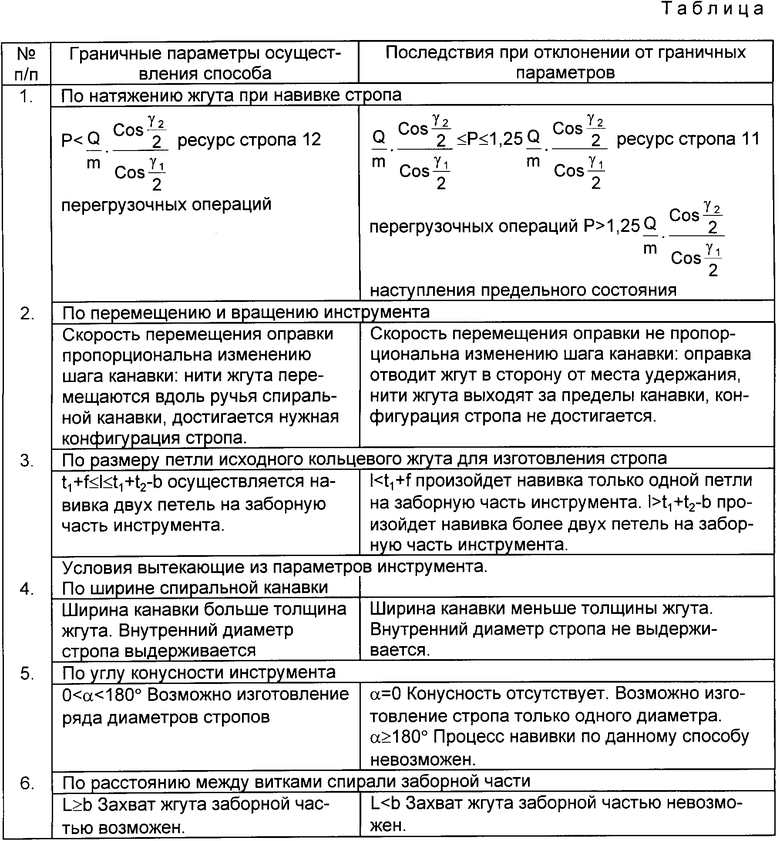

Выбор граничных параметров способа для изготовления самозатягивающихся стропов из кольцевого жгута обусловлен возможностью получения стропа желаемого размера, конфигурации и его несущей способности.

Ограничение по натяжению жгута при навивке стропа.

Усилие натяжения прикладывается к жгуту после образования заборной частью оправки нужного числа петель, во время процесса навивки до его завершения. После останова оправки усилие натяжения снимается, и во время съема с оправки (свинчиванием) жгут всего лишь удерживают от смещения по оси оправки. Если после останова оправки прикладывать усилие натяжения к стропу, то последний разовьется в исходное кольцо при попытке снять его с оправки свинчиванием. Минимальное усилие натяжения должно быть достаточным для обтягивания оправки жгутом. Верхнюю границу усилия натяжения жгута во время навивки стропа следует принимать, исходя из его несущей способности. Испытание стропов проводится под нагрузкой 1,25 Q, где Q масса пакета, для которого предназначен строп данного исполнения. Проверка надежности данного стропа производится путем 12-кратного резкого подъема пакета массой 1,25 Q на высоту до 1 м и опускания его на пол до провисания стропов. Стропы после проведения испытаний не подлежат использованию по назначению (см. ранее отчет о НИР N 1.18-П-915-89-Р, ТУ 14-18-107-90, стр.398). Назначенный ресурс стропа до наступления предельного состояния 12 перегрузочных операций (см. там же, стр.390). Критерием предельного состояния является наличие следующих браковочных признаков:

наличие поперечных трещин в катанке;

обрыв одного из витков катанки;

местное уменьшение сечения в виде одно- и двусторонних пережимов или вмятин на нитках стропа величиной 30% и более от первоначального их сечения.

нарушение узла скрутки стропа из катанки и его места положения.

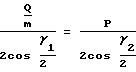

Учитывая, что подъем пакета массой Q осуществляется двумя стропами, верхнюю границу усилия натяжения стропов следовало бы принять Q/2 (если на пакете количество стропов mтогда Q/m). Однако во время испытаний стропов под нагрузкой и в процессе эксплуатации производится измерение угла g1 угла между ветвями стропа, величина которого не должна превышать установленной техническими условиями для данного стропа (см. там же, стр. 398). Поскольку при изготовлении стропов угол γ2 может быть больше установленного (а это приведет к увеличению усилия натяжения в каждой ветви), то верхнюю границу усилия натяжения жгута необходимо скорректировать в сторону уменьшения, чтобы усилия в ветвях стропа оставить на уровне эксплуатационных. Усилие в одной ветви стропа при эксплуатации:

где Q масса пакета;

γ1 угол между ветвями при эксплуатации.

Усилие в одной ветви при изготовлении

где P усилие натяжения стропа при изготовлении;

γ2 угол между ветвями стропа при изготовлении.

Исходя из равенства этих усилий

S1 S2,

тогда

Отсюда

Таким образом, максимальное усилие натяжения жгута при производстве стропов не должно превышать значения

где m количество стропов на пакете по ТУ;

Q масса пакета, для которого он предназначен по ТУ;

γ1 угол между ветвями стропа по ТУ;

γ2/ угол между ветвями стропа при его изготовлении.

В противном случае, если усилие натяжения стропа при его изготовлении будет больше или равно

но меньше чем

то его ресурс сократится до 11 перегрузочных операций, поскольку процесс изготовления стропа можно считать как одну перегрузочную операцию.

Ограничение по перемещению и вращению.

"Увеличение петель стропа до нужного размера осуществляется их перемещением вдоль спиральной канавки поворотного конуса" (см. п.3 формулы изобретения). Здесь подразумевается, что оправка совершает поступательное перемещение относительно удерживаемого стропа, равное шагу канавки. Если шаг канавки регрессивный, то и скорость перемещения оправки в осевом направлении должна не быть пропорциональна изменению ее шага. В противном случае оправка будет отводить жгут в сторону от места его удержания и навивка стропа до заданного размера не получится, т.к. петли его не переместятся в ручьи нужного диаметра.

Ограничение по размеру петли исходного кольцевого жгута.

Для осуществления процесса навивки петель заборной частью шаг условной винтовой линии, которая получается в результате сложного движения, совершаемого концом заборной части от поворота и поступательного перемещения оправки, должен согласоваться с размерами исходного кольцевого (эллипсного) жгута. Внутренний размер l жгута по линии захвата должен находиться в пределах: для двухпетлевого стропа

t + f ≤l ≤2t b,

для многопетлевого стропа

t(n 1) + f ≤l ≤t • n b

где t шаг условной винтовой линии;

b толщина жгута;

f толщина (диаметр) конца заборной части;

n количество петель самозатягивающегося стропа.

Выше приведены формулы для случая, когда шаг условной винтовой линии не изменяется. При переменном шаге условной винтовой линии внутренние размеры жгута для двухпетлевого стропа будет равен

t1 + f ≤l ≤ t1 + t2 b

для многопетлевого стропа (при n 3)

t1 + t2 + f ≤ t1 + l2 + t3 b

где t1, t2, t3 шаг условной винтовой линии за каждый последующий поворот оправки, считая с момента первого вхождения конца заборной части во внутрь жгута.

Граничные условия, вытекающие из параметров инструмента.

Ограничение по ширине канавки. Так как внутренний диаметр изготавливаемого стропа определяется диаметром впадин спиральной канавки, то толщина жгута в месте его скрутки не должна превышать ширины канавки. В противном случае тело жгута не попадет в канавку, и внутренний диаметр стропа не будет выдержан.

Ограничение по углу конусности. В соотношении

связывающем угол конуса калибрующей части инструмента с параметрами равномерного ряда стропов,  не может равняться 0, так как в этом случае угол конуса α равен 0, что означает, что конусность отсутствует. Оправка будет цилиндрической. Угол конуса оправки не может также равняться и 130o, поскольку навить строп на такую оправку по заявляемому способу невозможно. Следовательно, 0 <a <180o.

не может равняться 0, так как в этом случае угол конуса α равен 0, что означает, что конусность отсутствует. Оправка будет цилиндрической. Угол конуса оправки не может также равняться и 130o, поскольку навить строп на такую оправку по заявляемому способу невозможно. Следовательно, 0 <a <180o.

Ограничение по расстоянию между витками спирали заборной части. Расстояние между соседними витками спирали заборной части должно быть более толщины жгута, в противном случае не произойдет захвата части контура заборной частью.

Граничные параметры осуществления способа сведены в таблицу.

При изготовлении ряда двухпетлевых стропов (фиг. 21) с внутренними диаметрами Dc, равными 800, 903, 1000, ll00, 1200 мм предварительно изготавливаются кольца в виде жгута 2 с заранее определенными диаметрами. Для получения стропа с внутренним диаметром 1000 мм изготавливается кольцевой жгут диаметром 2200 мм из десяти витков непрерывной нити катанки ⊘ 6,5 мм. Передний и задний конец катанки обкручивается вокруг тела жгута 3-4 раза. Из полученного кольцевого жгута 2 формируется фигура 12, близкая к эллипсу с размерами большой и малой осей, соответственно равными 3112 и 600 мм. Для навивки стропа 1 (фиг. 21) используется инструмент с заборной частью 7 в виде спирали с одним витком, имеющей шаг 300 мм (фиг. 20). Оправка 3 переходной части 11 имеет спиральную канавку 6 с регрессивным шагом и выполнена в виде конуса с углом α 28,4o. Меньший диаметр конуса переходной части, измеренный по ручью канавки, равен 250 мм, больший диаметр равен 500 мм. Начальный и конечный шаг спиральной канавки соответственно равен 300 и 120 мм. Калибрующая часть оправки выполнена в виде конуса с углом a 45,2o. Спиральная канавка выполнена с постоянным шагом, равным 120 мм. Ширина ручья b канавки составляет 40 мм. Высота гребня равна 80 см. Гребни канавки выполнены в виде треугольника, с шириной у основания, равной a 80 мм.

При удержании одной части эллипсного жгута 12 ко второй его части подводится оправка 3 (фиг. 11). Перемещение оправки 3 в осевом направлении за один оборот равно шагу спирали заборной части. Поворачивающийся конец заборной части 7 входит во внутрь эллипсного жгута 12, деформируя его по форме спирали 7 и перемещая в сторону переходной части 11. С последующим перемещением оправки 3 конец 7 второй раз входит во внутрь жгута 12, снова деформирует и перемещает его вглубь заборной части 11. При очередном повороте оправки свободный конец 7 уже не входит во внутрь жгута 12. Навитая часть жгута при поворотах инструмента перемещается по спирали заборной и переходной частей, надвигаясь на калибрующую часть 10 оправки 3. По мере продвижения вглубь оправки 3 диаметр навитой части жгута увеличивается, а его петли сближаются.

Удерживаемая часть эллипсного жгута 12 принудительно поворачивается в сторону разворота навиваемой части стропа. При достижении навиваемой частью жгута внутреннего диаметра, равного 1000 мм на калибрующей части 10, вращение и перемещение оправки 3 прекращается. Усилие натяжения, равное 300 кг, которое прикладывалось к жгуту во время процесса навивки стропа снимается. При обратных поворотах оправки 3 и перемещении инструмента в противоположную сторону вдоль его оси готовый строп 1 снимается с калибрующей части 10.

Для изготовления стропа 1 с иным внутренним диаметром процесс навивки следует остановить при нахождении навиваемого жгута в ручьях калибрующей части 10, имеющих диаметры изготавливаемого стропа.

Указанный ряд круглых стропов можно изготовить с применением вышеописанного инструмента, но имеющего на калибрующей части 10 гладкую поверхность конуса вместо спиральной канавки 6. Окончательный размер внутреннего диаметра стропа получается натягиванием навитого жгута, прошедшего переходную часть 11 оправки 3, на гладкую поверхность конуса с одновременным его обжатием. Натягивание производится до установленной высоты конуса, диаметр поперечного сечения которого на этой высоте равен внутреннему диаметру изготавливаемого стропа. Сближение витков петель 4 и 5 стропа и уплотнение нитей в жгуте 2 происходит во время натягивания стропа на оправку 3.

Изготовление многопетлевого (n- петлевого) стропа (фиг. 10) подобно получению двухпетлевого, с тем лишь отличием, что свободный конец 7 заборной части входит во внутрь жгута 2 n -е число раз и на n + 1 -й оборот оправки 3 свободный конец заборной части 7 не входит во внутрь жгута 2.

Уравнивание петель 4 и 5 стропа по большей части их контура осуществляется их навивкой на оправку 3, так же как двух- и многопетлевых стропов. Исключение составляет лишь форма применяемого инструмента. Для уравнивания петель стропа (фиг. 20) по большей части их контура соседние ручьи 6 калибрующей части 10 оправки 3 должны быть равными по диаметру. Количество таких ручьев должно быть не менее числа петель навиваемого стропа 1. Для приготовления ряда таких стропов применяется инструмент со ступенчатой калибрующей частью (см. фиг. 15, 16) с наличием спиральных канавок 6 на ступенях, либо без них.

Для изготовления стропов 1 одного внутреннего размера применяется инструмент с образующей калибрующей части 10, параллельной продольной ось оправки 3: с гладкой цилиндрической калибрующей частью для изготовления круглых стропов (фиг.22) натягиванием, либо при наличии спиральной канавки 6 по цилиндрической поверхности для изготовления стропов 1 навивкой, а также с гладкими гранями калибрующей части 10, параллельными оси инструмента для изготовления многогранных стропов (фиг.24).

Таким образом, при осуществлении изобретения обеспечивается навивка кольцевого жгута на инструмент для образования двухпетлевой замкнутой спирали и калибровки стропа по его внутреннему диаметру, что позволит устранить эффект пружинения двойного кольца и формировать строп требуемой конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХПЕТЛЕВОЙ СТРОП, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2097302C1 |

| САМОЗАТЯГИВАЮЩИЙСЯ СТРОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083466C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПЕТЛЕВОГО СТРОПА ИЗ КОЛЬЦЕВОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087228C1 |

| РАЗОВОЕ НЕСУЩЕЕ ПРИСПОСОБЛЕНИЕ | 1997 |

|

RU2107019C1 |

| ЗАМКНУТЫЙ СВИТОЙ ЖГУТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130421C1 |

| СПОСОБ ОБВЯЗКИ ПАКЕТА ПРОКАТА | 1998 |

|

RU2138430C1 |

| РАЗОВЫЙ ДВУХПЕТЛЕВОЙ СТРОП | 1998 |

|

RU2154598C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ КОНЦОВ ПРОВОЛОКИ ВОКРУГ ЖГУТА | 1994 |

|

RU2095181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ БЕЗУЗЛОВЫХ ПЛЕТЕНЫХ СЕТЕЙ | 2000 |

|

RU2179207C1 |

Использование: изобретение относится к обработке металлов давлением. Сущность: способ изготовления самозатягивающихся стропов из кольцевого жгута включает удержание части контура кольца и навивку другой его части с натяжением на поворотную, перемещающуюся относительно жгута конусную оправку с заборной частью, после обвивки жгута заборной частью последнюю выводят из зацепления со жгутом, а образовавшиеся петли увеличивают до нужного размера, сближают витки петель до минимально возможного расстояния. Увеличение петель до нужного размера и сближение их витков до минимально возможного расстояния с уплотнением нитей в жгуте осуществляют, в частности, их перемещением вдоль спиральной канавки поворотного конуса, выполненной с регрессивным шагом, или натягиванием витков на гладкую поверхность оправки. Инструмент для изготовления самозатягивающихся стропов состоит из хвостовика, заборной части и конусной оправки, заборная часть выполнена в виде спирали, соединенной с оправкой, конусная оправка выполнена, в частности, со спиральной канавкой, а спираль заборной части и канавки выполнены с регрессивным шагом. Оправка состоит из переходной и калибрующей частей, различающихся углом конуса или шагом канавки. Достигаемый технический результат заключается в навивке кольцевого жгута на инструмент для образования двухвитковой замкнутой спирали и калибровке стропа по его внутреннему диаметру. 2 с. и 14 з. п. ф-лы, 24 ил., 1 табл.

t1 + f ≤ l ≤ t1 + t2 b,

где t1 и t2 шаг условной винтовой линии за каждый последующий поворот оправки;

b толщина жгута;

f толщина (диаметр) конца заборной части.

где Q масса пакета, для которого он предназначен по ТУ;

γ1 - угол между ветвями стропа по ТУ;

m количество стропов на пакете по ТУ;

γ2 - угол между ветвями стропа при его изготовлении.

где D1 и D2 диаметры соседних стропов из ряда;

а ширина основания гребня;

В толщина жгута (ширина канавки);

α - угол конуса калибрующей части, 0 < α < 180°;

(а + в) шаг спиральной канавки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УкрНИИМЕТ, рук.работы к.т.н | |||

| Г.В.Козлов, N гос.регистрации 01900043278 | |||

| - Харьков, 1990, с.69. | |||

Авторы

Даты

1998-01-10—Публикация

1994-04-05—Подача