Изобретение относится к оборудованию для скручивания проволоки и может быть использовано при изготовлении стропов в виде кольцевых жгутов.

Известно устройство для скручивания проволочной стяжки, содержащее дискообразный рабочий орган с W-образной прорезью для размещения проволок стяжки и привод для вращения рабочего органа, связанный с ним посредством зубчатых колес, установленных в корпусе, имеющем в зоне размещения рабочего органа сквозные выемки для заправки и прохода проволок стяжки, превышающие по размеру прорезь рабочего органа. С целью удобства пользования за счет упрощения съема устройства со скрученной стяжки одно из зубчатых колес размещено в зоне выемок корпуса, а рабочий орган установлен на торце его ступицы с возможностью съема и расположен с наружной стороны корпуса, при этом в несущем рабочем органе зубчатом колесе выполнена выемка для прохода стяжки, соответствующая по форме и размеру выемкам корпуса [1]

Сходными признаками аналога и изобретения является наличие рабочего органа, взаимодействующего с концами проволоки, зубчатого сектора, а также привода для вращения рабочего органа, связанного с ним посредством сектора и зубчатых колес.

Недостатком этого устройства является отсутствие в его составе механизма точного останова или стопорения зубчатого колеса, несущего рабочий орган, в определенном, заранее заданном положении. Это вынуждает потребителя по окончании закрутки концов осуществлять съем рабочего органа с торца ступицы, поскольку невозможно определить его ориентацию относительно корпуса устройства и это затрудняет съем рабочего органа со скрутки вместе с устройством.

Кроме того, это устройство может осуществлять закрутку концов проволоки в виде косички и не позволяет осуществлять закрутку концов проволоки вовнутрь кольцевого жгута из-за отсутствия на устройстве рабочего органа в виде гребенок.

Известно устройство для крепления проволоки к опоре, содержащее смонтированные на станине правильно-подающие механизмы, механизмы резки, механизмы закрутки, размещенные на каретке в направляющих станины и состоящие из двух закрепленных в щеках каретки крышек, двух приводных шестерен и зубчатых секторов с прорезью и отверстием для подачи обвязочной проволоки, расположенным относительно оси вращения по другую сторону от прорези, катушки для обвязочной проволоки, приводную реечную и цепную передачи. С целью повышения надежности работы путем установки зубчатых секторов каждого механизма закрутки в первоначальном положении перед новым рабочим циклом оно имеет расположенную на валу с буртиком муфту предельного момента со звездочкой и механизмы стопорения зубчатых секторов, каждый из которых состоит из подпружиненного пальца, размещенного в соответствующем секторе, и гнезда со скосом, выполненного на крышке соответственно подпружиненному пальцу, а приводные шестерни смонтированы на валу муфты предельного момента и размещены между щеками каретки, при этом звездочка муфты имеет подпружиненную втулку и расположенные на боковых сторонах фрикционы, один из которых контактирует с буртиком вала муфты, а другой с подпружиненной втулкой [2]

Сходными признаками аналога и изобретения является наличие зубчатых секторов с прорезью, входящих в механизмы закрутки, а также наличие механизма стопорения зубчатых секторов.

Недостатком этого устройства является сложная конструкция механизма стопорения зубчатых секторов, состоящая из подпружиненного пальца, размещенного в соответствующем секторе, и гнезда со скосом, выполненного на крышке соответственно подпружиненному пальцу. Для установки зубчатого сектора строго в определенном положении необходимо произвести включение гидроцилиндра приводных зубчатых секторов, в результате чего зубчатые секторы получают вращение в обратном направлении и подпружиненный палец входит в гнездо крышки. При этой операции совершается холостой ход участвующих механизмов, что приводит к перерасходу энергоносителей. Кроме того, данное устройство имеет ограниченное применение, так как может осуществлять закрутку обвязочной проволоки вокруг проволоки пастбищной изгороди с тем условием, что обвязочная проволока находится в катушках, смонтированных на несущей станине транспортного средства. Захват концов обвязочной проволоки осуществляется с помощью специальных отверстий в зубчатых секторах, куда она направляется захватами подающих механизмов. Осуществить же закрутку концов проволоки вокруг кольцевого жгута устройство не может из-за отсутствия специального механизма, направляющего концы проволоки, находящиеся на кольцевом жгуте, в отверстия зубчатых секторов, т.е. из-за невозможности захвата концов жгута.

Наиболее близким по технической сущности к заявляемому является выбранное в качестве прототипа устройство для скрутки проволочных узлов и колец, содержащее средство ориентации жгута, механизм закрутки концов проволоки, рабочие органы, связанные с приводом их вращения, и систему управления [3]

Сходными признаками прототипа и заявляемого технического решения является наличие в конструкциях обоих устройств перечисленных рабочих органов. Отличие прототипа от изобретения является конструктивное выполнение механизма закрутки концов проволоки, а также системы управления. К существенным недостаткам прототипа следует отнести функциональное назначение этих органов, позволяющее осуществлять закрутку концов проволоки только в одну сторону. Кроме того, описанное устройство позволяет закручивать концы проволоки в жгут только с внешней стороны кольца и не позволяет осуществлять закрутку этих концов вовнутрь кольца.

В основу изобретения поставлена задача создания такого устройства для закрутки концов проволоки, в котором новое выполнение механизма ориентации нитей жгута, рабочих органов и механизма стопорения зубчатых секторов, вращающихся от общей шестерни, обеспечивает удержание жгута, захват обоих концов нити и установку вращающихся секторов в исходное положение, и за счет этого осуществляется одновременная закрутка двух концов проволоки вокруг тела кольцевого жгута при прямом и обратном вращении секторов.

Поставленная задача решается тем, что в устройстве для закрутки концов проволоки вокруг жгута, содержащем средство ориентации жгута, механизм закрутки концов проволоки, рабочие органы, связанные с приводом их вращения и систему управления, согласно изобретению средство ориентации жгута выполнено по меньшей мере из трех сомкнутых внахлест губок клещей, скошенных на торце и имеющих один рычаг, состоящий из соединенных перекладиной секций, через которые проходит ось вращения клещей, и размещенный на оси вращения между секциями второй рычаг, подпружиненный относительно них пружиной растяжения, причем устройство имеет дополнительный механизм закрутки концов проволоки, оба механизма закреплены к секциям и выполнены в виде кинематически связанных между собой зубчатых секторов с прорезью для жгута, а рабочие органы выполнены в виде подпружиненных гребенок с по меньшей мере двумя зубьями, связанных посредством направляющей с зубчатыми секторами, имеющими механизм стопорения.

В частных случаях выполнения устройства зубья гребенки наклонены к оси ее перемещения таким образом, что между окружной поверхностью зубьев гребенки и осью улавливаемой нити образуется нормаль.

Направляющие гребенок расположены по центру зубчатых секторов, выполнены в виде трубки с внутренним диаметром, немногим большим диаметра узла скрутки с радиальной прорезью по углу, не меньшей выреза зубчатого сектора и шпонки, соединяющей трубку с гребенкой.

Механизм стопорения зубчатых секторов выполнен в виде участка резьбы, на валу общей шестерни с двумя настроечными и одной бегающей гайкой, причем грани бегающей гайки соприкасаются со стенками прямоугольника, в который она заключена с возможностью перемещения вдоль резьбы, а настроечные гайки снабжены стопорами.

Гребенки выполнены в виде подковы с захватывающими зубьями на каждом ее конце.

Достигаемый технический результат выражается в одновременной закрутке двух концов проволоки вокруг тела кольцевого жгута при прямом и обратном вращении зубчатых секторов.

Ориентация нитей в плотный жгут и зажим их осуществляется губками клещей механизма ориентации. Количество губок клещей не менее трех продиктовано необходимостью надежного захвата и предотвращения выскальзывания переднего и заднего концов жгута. Две верхних и одна нижняя губка создают небольшой упругий перегиб участка жгута, заключенного между губками, что предопределяет достаточно мягкий и надежный захват переплетения концов без образования поверхностных дефектов на проволоке.

Смыкание губок с нахлестом необходимо для предотвращения распушивания жгута во время закрутки концов. Скосы на торцах губок выполнены для вхождения в дугообразные (треугольные) выемки с одновременным обжатием и уплотнением нитей. Выемки губок охватывают нити, формируя жгут, по форме сечения близкий к кругу или квадрату.

Клещи механизма ориентации выполнены в виде сочлененных рычагов, расположенных между щеками корпуса. Один из рычагов, состоящий из двух соединенных перекладиной секций, через которые проходит ось вращения и на которую насажен второй рычаг, расположенный между секциями первого, подпружинен ко второму пружиной растяжения. Такая конструкция клещей дает возможность за счет усилия натяжения пружины держать губки в сомкнутом состоянии, охватывая ими жгут, во время закрутки концов, позволяет надежно закрепить ось вращения, проходящую через обе секции одного рычага, и улучшить работу второго рычага из-за расположения его между секциями первого.

Соединение перекладиной обеих секций рычага позволяет работать двумя губками как единым механизмом рычага, равномерно распределить усилие обжатия между рычагами и улучшить условия работы оси вращения в сочленении рычагов.

Расположение клещей между щеками корпуса, т.е. посередине устройства, продиктовано их функцией, состоящей в захвате жгута в месте пересечения концов.

Механизмы закрутки с зубчатыми секторами расположены с наружной стороны секций, поскольку закрутка концов жгута осуществляется от точек захвата (губок клещей) в стороны.

Возможность вращения обоих зубчатых секторов от общей шестерни редуктора необходима для их синхронного поворота, облегчающего настройку всего механизма закрутки, связанную с точностью установки прорези зубчатых секторов относительно губок механизма ориентации. Кроме того, это позволяет осуществлять вращение обоих секторов механизма в противоположные стороны, что вытекает из конструкции узла стропов.

Выполнение рабочих органов в виде гребенок с двумя зубьями, установленных на закрепленных к секторам направляющих, дает возможность улавливать концы нитей и осуществлять их закрутку вокруг тела жгута.

Установка гребенок на закрепленных к секторам направляющих позволяет осуществлять вращение гребенок вместе с секторами и перемещение их вдоль оси направления за счет образования винтовой линии из концов катанки, по которой накручиваются гребенки.

Для повышения надежности улавливания концов нити гребенки могут иметь более двух зубьев. С этой же целью зубья гребенки могут быть наклонены к оси ее перемещения вдоль жгута таким образом, что между окружной поверхностью зубьев гребенки и осью улавливаемой нити образуется нормаль.

Расположение направляющих гребенок по центру зубчатых секторов и выполнение их в виде трубок с внутренним диаметром, немногим большим диаметра узла скрутки, и с радиальной прорезью по углу, не меньшей выреза зубчатого сектора позволит производить закрутку концов нити вокруг жгута с плотным укладыванием витков и с минимально возможным их диаметром. На величину последнего будет оказывать влияние количество нитей в жгуте и внутренний диаметр трубки. Внутренняя поверхность трубки направляющей гребенки будет производить многократное обжатие витков узла нити, поскольку трубка оборачивается вокруг тела жгута совместно с зубчатым сектором. Для свободного вхождения тела жгута до центра зубчатого сектора радиальная прорезь α должна быть не меньше выреза b зубчатого сектора.

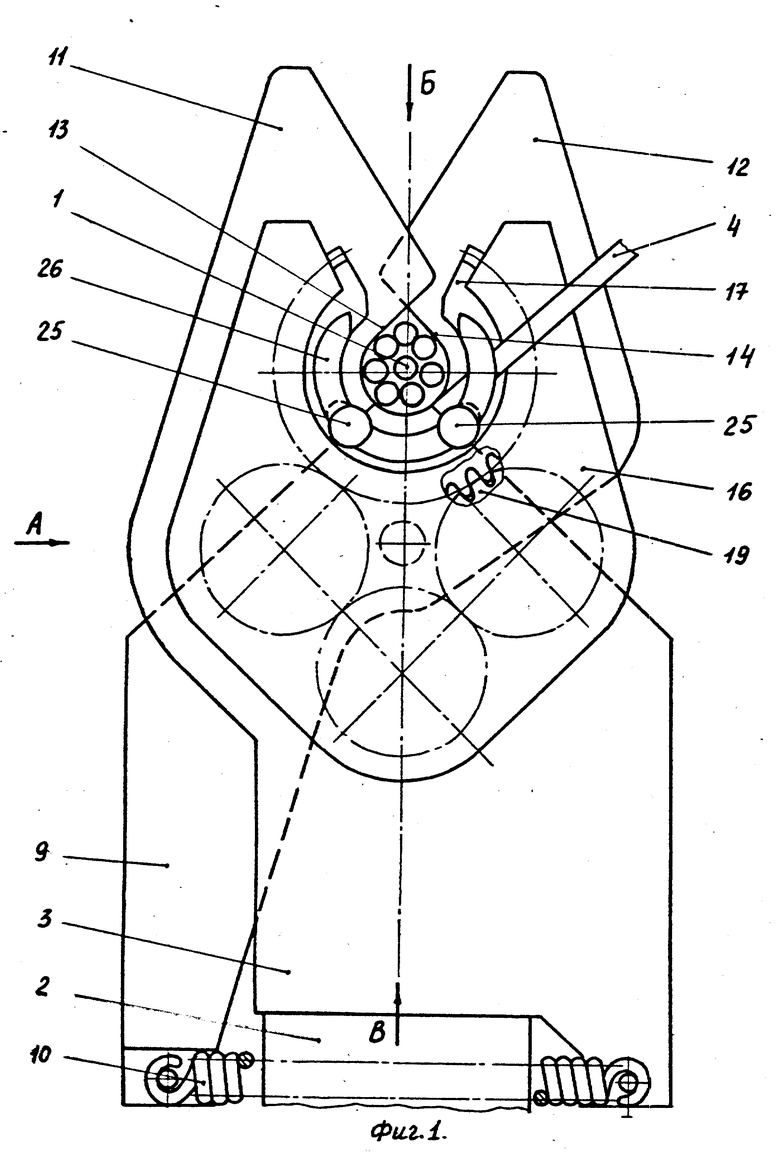

Выполнение механизма стопорения зубчатого сектора в виде участка резьбы на валу общей конической шестерни с двумя настроечными и одной бегающей гайкой необходимо для установки прорезей обоих зубчатых секторов соответственно от вала общей шестерни и к тому же в разные стороны, настроечные гайки выполняют роль ограничителей бегающей гайки по участку резьбы для прямого и обратного хода. Соприкосновение граней бегающей гайки со стенками прямоугольника, в который она заключена с возможностью перемещения вдоль вала (резьбы), позволит удерживать гайку от вращения на крутящемся валу и обеспечить ее перемещение вдоль резьбы в пределах расстояния между настроечными гайками. Снабжение настроечных гаек стопорами дает возможность застопорить их к валу, предотвратить их перемещение вдоль вала и выполнить функции ограничителей бегающей гайки. С помощью настроечных гаек производится изменение величины пробега бегающей гайки, определяя тем самым количество оборотов зубчатых секторов вокруг тела жгута. Если схему управления, в которую входит реле счета импульсов, можно отнести к механизму грубой настройки числа оборотов, то механизм стопорения можно отнести к устройствам точной настройки, способной ограничивать вращение зубчатых секторов на доли оборота.

Выполнение гребенок в виде подковы с захватывающими зубьями на каждом ее конце позволяет охватывать тело жгута и осуществлять закрутку концов нити, вращением "подковы" в любую сторону вокруг жгута.

Проведенный анализ заявляемого устройства для закрутки концов проволоки свидетельствует, что достигаемый технический результат при осуществлении изобретения будет получен благодаря одновременной закрутке двух концов проволоки вокруг тела кольцевого жгута при прямом и обратном вращении зубчатых секторов. Использование механизма стопорения зубчатых секторов обеспечивает точную установку вращающихся секторов в исходное положение.

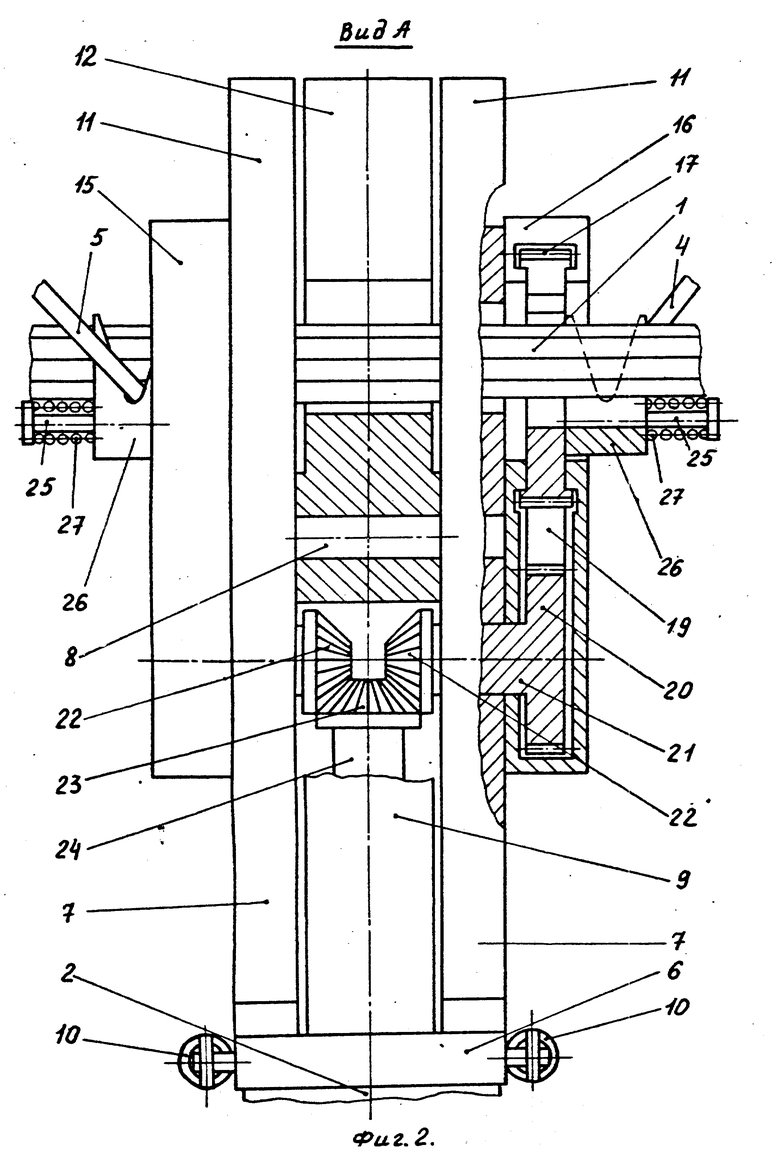

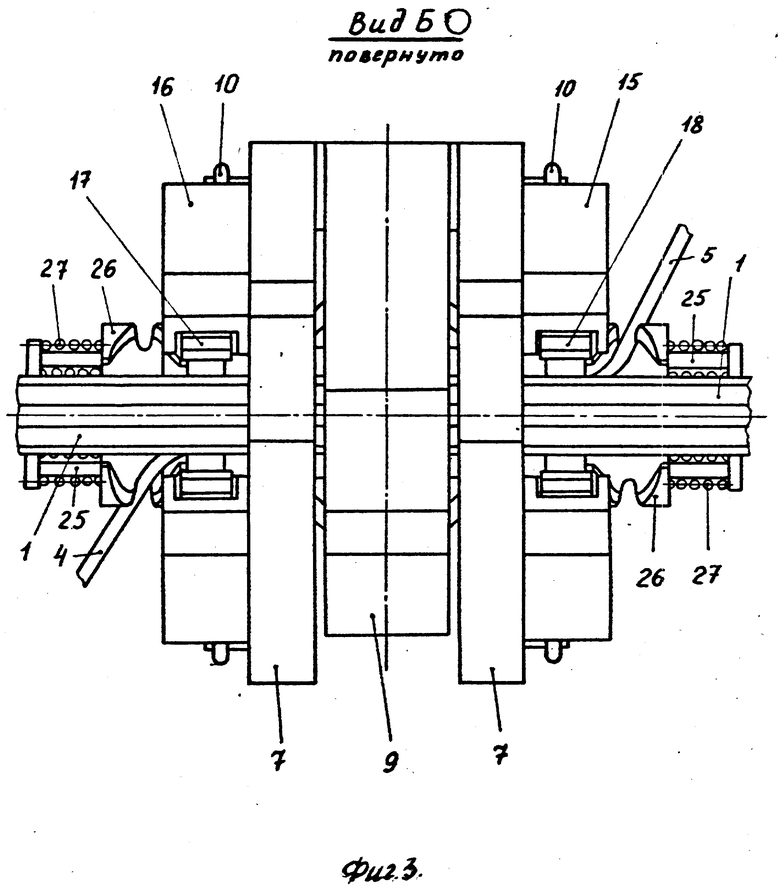

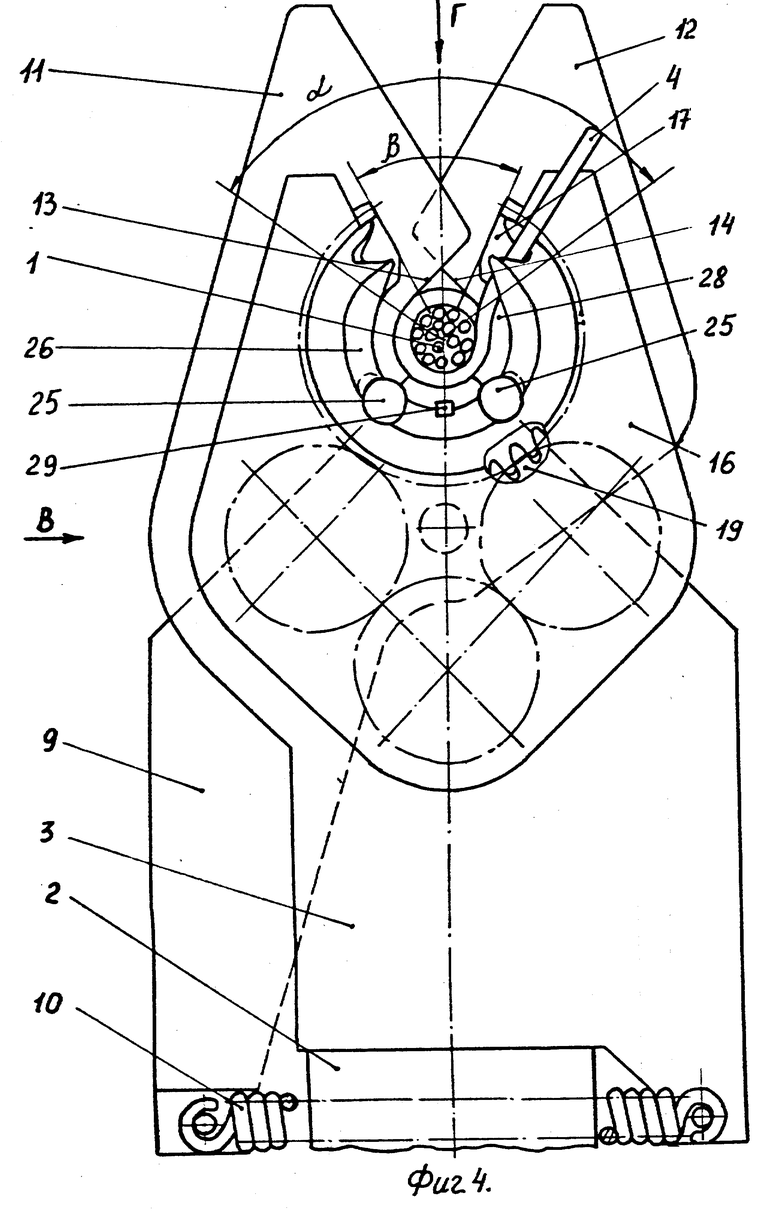

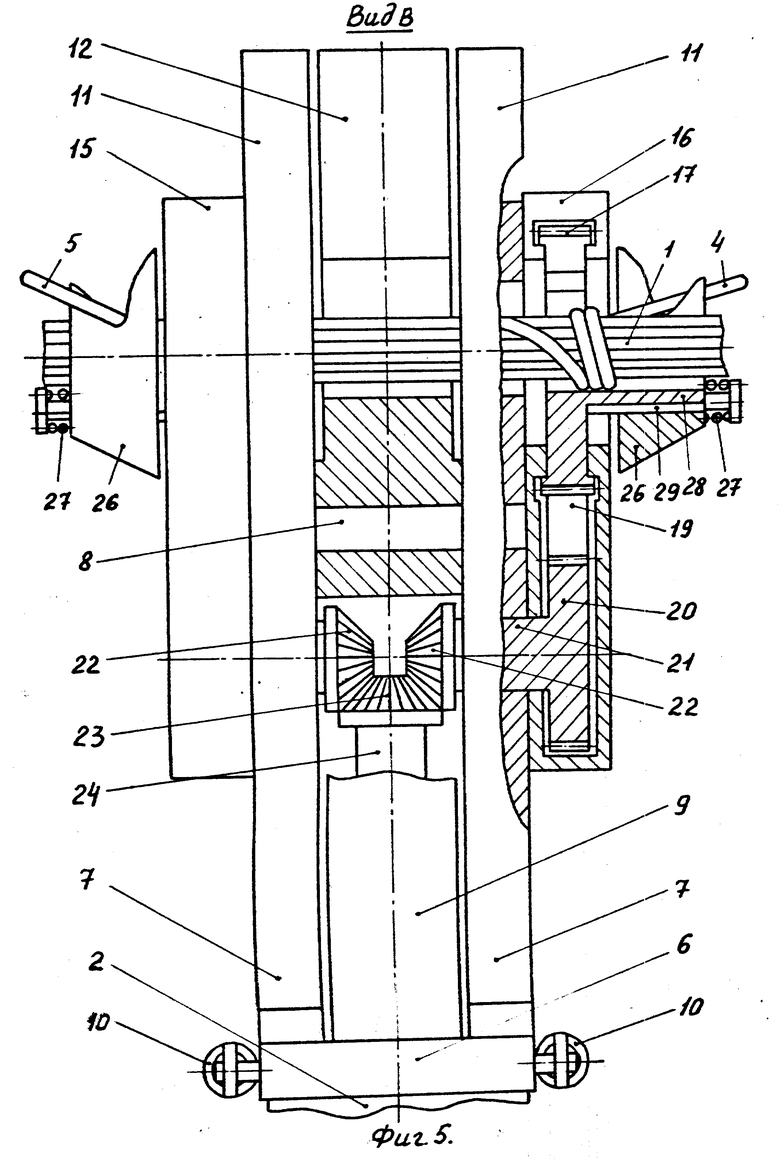

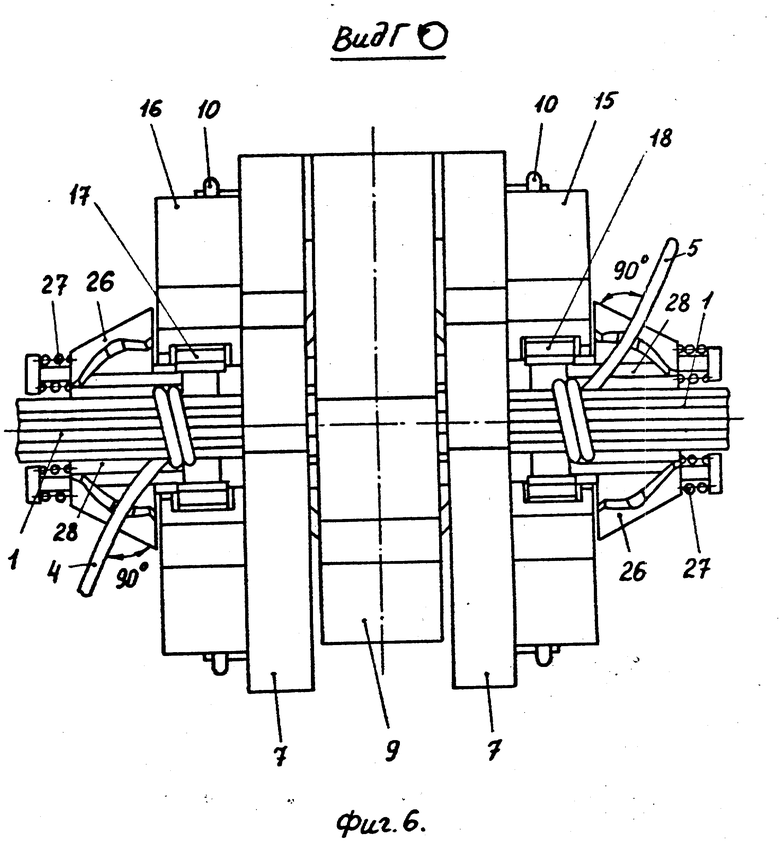

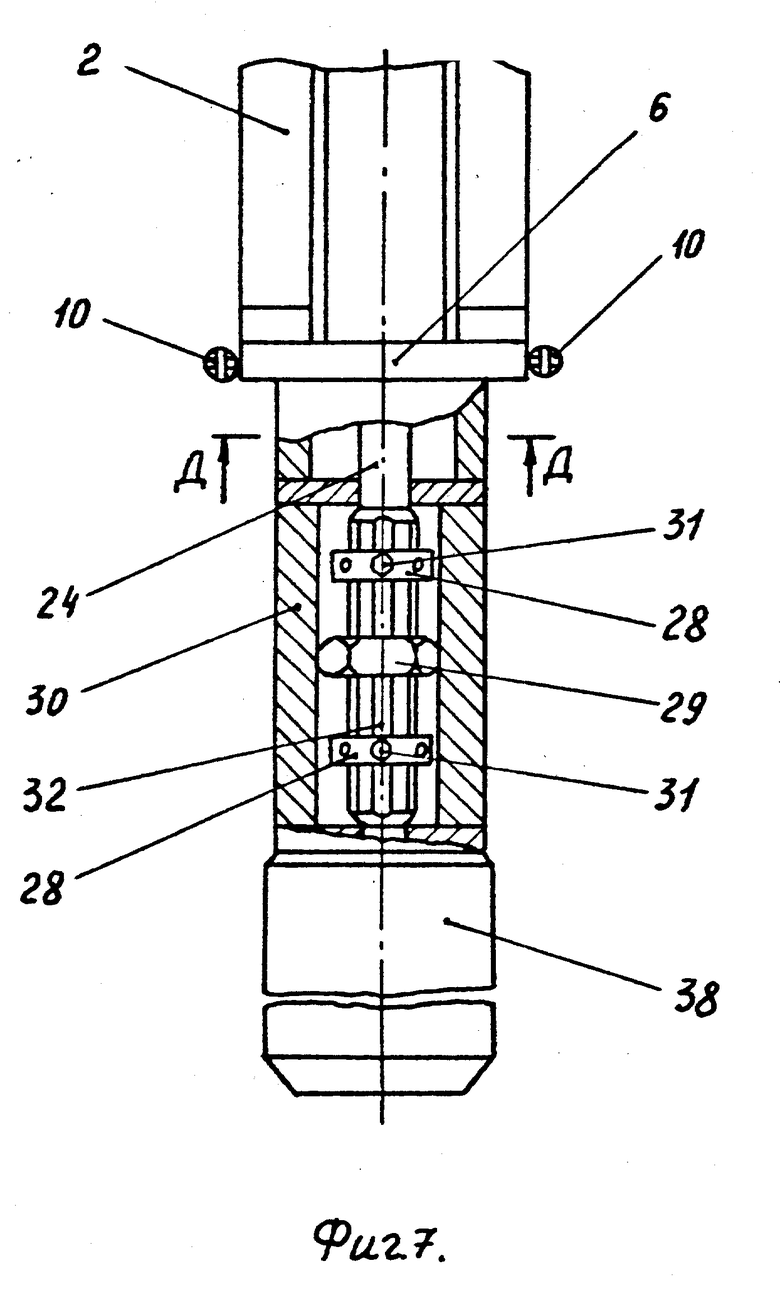

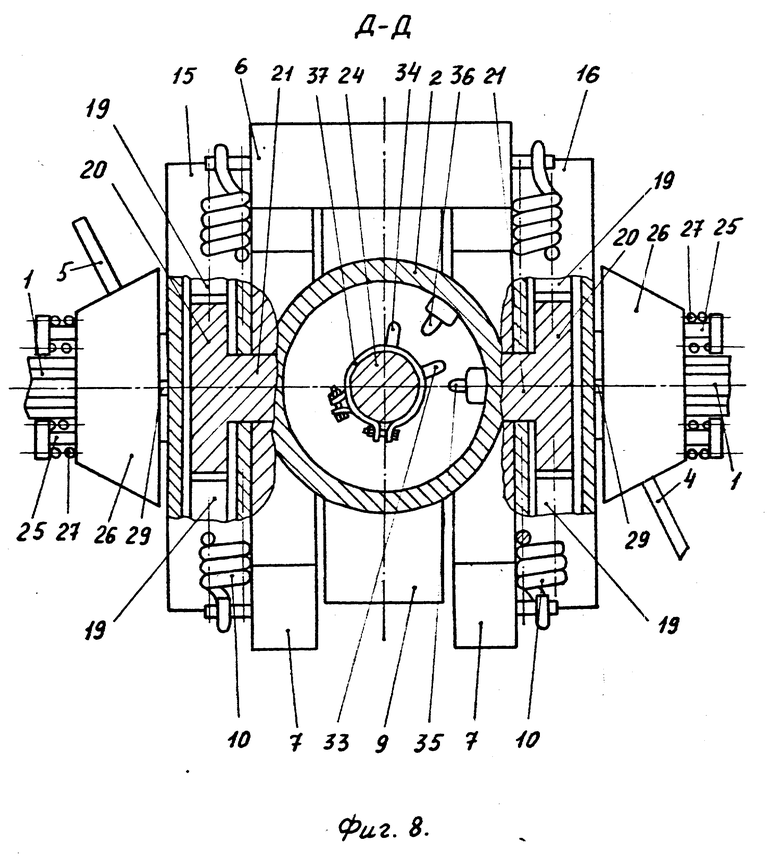

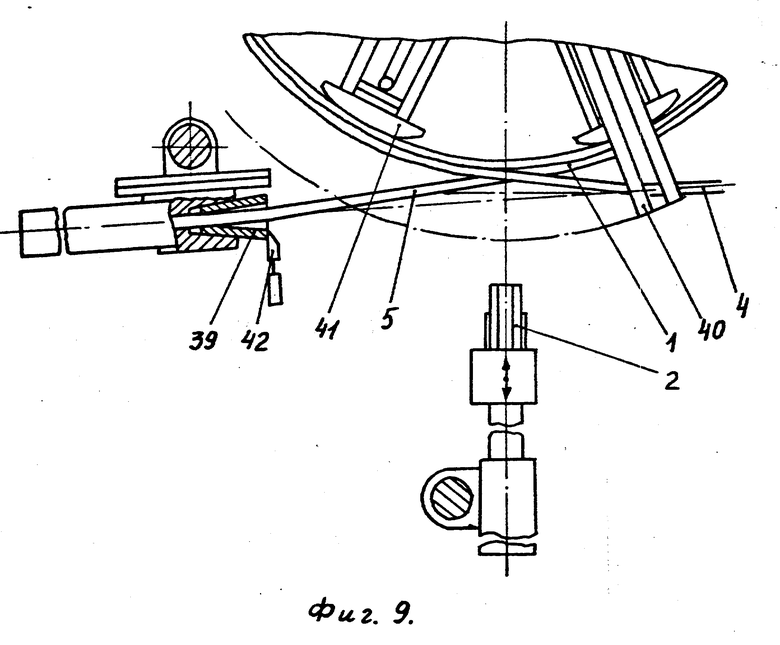

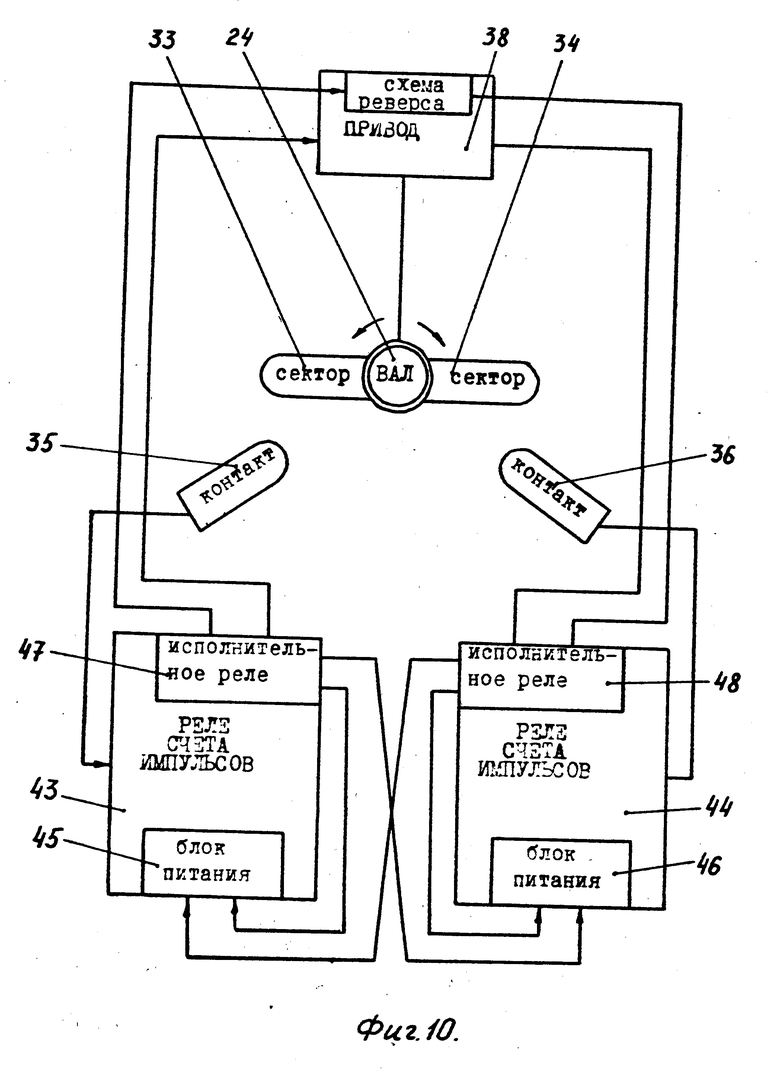

На фиг. 1 изображено устройство для закрутки концов проволоки вокруг тела жгута; на фиг. 2 то же, вид А на фиг. 1; на фиг. 3 то же, вид Б на фиг. 1; на фиг. 4 устройство для закрутки концов проволоки вокруг тела жгута с наклонными зубьями гребенки и ее направляющей в виде трубчатого сектора; на фиг. 5 то же, вид В на фиг. 4; на фиг. 6 то же, вид Г на фиг. 4; на фиг. 7 то же, продолжение вида В на фиг. 4; на фиг. 8 то же, разрез Д-Д на фиг. 7; на фиг. 9 вид в плане, исходное положение концов нити жгута перед закруткой; на фиг. 10 схема управления.

Устройство для закрутки концов проволоки вокруг жгута 1 состоит из корпуса 2 (фиг. 1-10), роль которого выполняет верхний рычаг 3 механизма ориентации. Механизм ориентации, предназначенный для уплотнения нитей жгута 1 и удержания концов проволоки 4 и 5 во время скрутки, выполнен в виде клещей. Верхний рычаг 3 клещей, выполненный из двух соединенных перекладиной 6 секций 7, присоединен с помощью оси 8 к нижнему рычагу 9, расположенному между этими секциями. Концы верхнего и нижнего рычагов соединены пружинами 10, удерживающими губки 11 и 12 этих рычагов в сомкнутом состоянии. Губки рычагов, скошенные на торце для вхождения жгута 1, имеют дугообразные выемки 13 и 14 для сжатия и удержания нитей жгута 1 от распушивания. Губки рычагов смыкаются внахлест, предотвращая смещение жгута 1 по вертикальной и горизонтальной оси (фиг. 1). К секциям 7 корпуса закреплены закруточные устройства 15 и 16, включающие в себя зубчатые секторы 17 и 18 с прорезью для вхождения жгута. Каждый зубчатый сектор входит в зацепление с двумя паразитными шестернями 19 (фиг.1, 8), находящимися в зацеплении с зубчатым колесом 20. Последнее насажено на общий вал 21 с конической шестерней 22. Конические шестерни 22 обоих закруточных устройств кинематически связаны с конической шестерней 23 выходного вала 24 для вращения рабочих органов, соединенных с зубчатыми секторами 17 и 18. На направляющих 25, закрепленных к торцу зубчатого сектора, установлены рабочие органы гребенки 26, предназначенные для улавливания концов 4 и 5 нити и их закрутки вокруг жгута 1. Гребенки 26 выполнены в виде подковы с захватывающими зубьями на обеих концах, поджаты к торцам зубчатых секторов пружинами 27. Для надежности улавливания концов 4 и 5 нитей жгута зубья гребенки 26 выполнены наклонными к оси перемещения гребенки (фиг. 4-6). Окружная поверхность зубьев гребенки образует с осью улавливаемой нити угол, близкий к 90o (фиг. 6). В этом случае гребенки поджаты пружинами 27 к корпусам закруточных устройств 15 и 16. Для плотного укладывания витков нити вокруг жгута направляющие гребенок выполнены в виде трубок 28 с радиальной прорезью a, закрепленных к торцам зубчатых секторов. Для облегчения попадания жгута до центра сектора и свободного выхода узла скрутки радиальная прорезь a направляющей трубки 28 выполнена большей диаметра узла скрутки и большей прорези b зубчатого сектора. Шпонка 29, расположенная на поверхности трубки 28, предотвращает проворачивание гребенки вокруг направляющей и вместе с тем позволяет ей перемещаться вдоль оси трубки и сжимать пружину 27.

Механизм стопорения зубчатых секторов выполнен в виде участка резьбы на валу 24 общей шестерни 23 с двумя настроечными 28 и бегающей 29 гайками. Грани бегающей гайки 29 соприкасаются со стенками прямоугольника 30, в который она заключена с возможностью перемещения по резьбе. Настроечные гайки снабжены стопорами 31 в виде винтов, а на валу 24 имеется продольный паз 32 под стопоры 31. На валу 24 установлены сектора 33 и 34 для взаимодействия с контактами 35 и 36 датчиков оборотов зубчатого сектора прямого и обратного действия. Сектор 33 предназначен для взаимодействия с контактами 35 датчика оборотов прямого действия, а сектор 34 для взаимодействия с контактами 36 датчика оборотов обратного действия. Оба сектора имеют возможность перемещаться по окружности вала 24 и закрепляются на нем в любом угловом положении с помощью стяжки 37. В качестве привода устройства выступает электродвигатель 38 с предохранительной муфтой и редуктором. Для навивки кольцевого жгута подача проволоки осуществляется через проволоку 39 в захваты 40, установленные на барабане 41. Отрезка нити производится ножом 42. В схему управления устройства входят два реле счета импульсов 43 и 44, содержащих блоки питания 45, 46 и исполнительные реле 47, 48.

Устройство работает следующим образом. Закрутка концов 4 и 5 проволоки осуществляется после навивки кольцевого жгута. Для этих целей используется проволока (катанка) разного диаметра от 3 до 8 мм. Передний конец проволоки 4 подается в захваты 40, закрепленные на барабане 41. После навивки жгута от 3 до 14 витков барабан 41 останавливается в положении, показанном на фиг. 9, так, чтобы пересечение концов 4 и 5 на жгуте оказалось перед корпусом 2 устройства для закрутки концов. Последнее подводится к пересечению нитей 4 и 5 и охватывает жгут губками 11 и 12, которые сначала раздвигаются, а потом под действием пружин 10 смыкаются, плотно охватывая нити выемками 13 и 14. После захвата жгута нить отрезается ножом 42 возле проводки 39, с образованием конца 5, а захваты 40 раскрываются. Включение привода 38 устройства для закрутки концов производится оператором либо элементами автоматики линии по производству стропов, в то время как отключение его осуществляется с помощью схемы управления самого устройства. Крутящий момент от привода 38 через предохранительную муфту и редуктор передается на вал 24 (поворачивая его по часовой стрелке) и общую шестерню 23. Шестерня 23 вращает две конические шестерни 22 и через валы 21 и зубчатые колеса 20 передает вращательное движение на паразитные шестерни 19 обеих закруточных устройств 15 и 16. Шестерни 19 вращают зубчатые секторы 17 и 18 и вместе с ними рабочие органы - гребенки 26, вращение на которые передается через направляющие 25 или трубку 28 со шпонкой 29. Гребенки 26 совершают вращение вокруг тела жгута, осуществляя одновременно закрутку захваченных концов 4 и 5 вокруг него в разные стороны. Наращивание винтовой линии происходит от сомкнутых губок 11 и 12 в стороны от зубчатых секторов 17 и 18. Концы 4 и 5 нити, поочередно укладываясь в витки скрутки, увлекают за собой гребенки 26 вдоль оси направляющих 25 и трубки 28. Пружины 27 сжимаются. Количество витков скрутки определится числом оборотов зубчатых секторов 17 и 18 вокруг жгута 1, которое заранее задается реле счета импульсов и реализуется с помощью схемы управления и механизма стопорения. Количество витков согласовывается с длиной концов 4 и 5, размеры которых выбираются из тех соображений, что за период закрутки, установленный реле счета импульсов, концы должны полностью преобразоваться в винтовую линию. При вращении вала 24 сектор 33, закрепленный на этом валу, взаимодействует с контактом 35, передавая импульсы на вход реле счета импульсов 43 за каждый поворот вала 24. При достижении установленного числа импульсов и соответственно количества оборотов вала 24 срабатывает исполнительное реле 47, которое подает сигнал на привод 38 для его остановки и сигнал в схему реверса привода 38 для переключения (подготовки) остановленного двигателя на обратный ход. Исполнительное реле 47 подает также команду на отключение собственного блока питания 45 и на включение блока питания 46 реле счета импульсов 44 обратного действия. Параллельно с работой схемы управления работает и механизм стопорения. При вращении вала 24 бегающая гайка 29, лишенная возможности поворачиваться вместе с валом из-за соприкосновения с прямоугольником 30, перемещается по резьбе в сторону верхней настроечной гайки 28. После отключения привода 38 оставшуюся часть пути до настроечной гайки 28 бегающая гайка совершает за счет инерционного хода вращающихся частей устройства. Величина этого пути определяется заранее и настроечная гайка 28 выставляется и крепится стопором 31 в нужном месте. Таким образом осуществляется точная установка рабочих органов в положение, при котором возможен выход узла скрутки из зубчатого сектора и вход нового кольцевого жгута для образования узла.

После отведения устройства закрутки и освобождения барабана 41 от жгута со скрученными концами осуществляется навивка на него нового кольцевого жгута. Гребенки 26 под воздействием пружин 27 возвращаются в исходное положение. Устройство для закрутки концов проволоки подводится к пересечению нитей 4 и 5 и охватывает жгут выемками 13 и 14, выполненными на губках 11 и 12. После отрезки нити ножом 42 осуществляется закрутка обеих концов 4 и 5 вокруг тела жгута 1. Закрутка происходит в обратную сторону в сравнении с предыдущим жгутом. Поскольку по окончании закрутки первого жгута был подан сигнал в схему реверса привода 38 на обратный ход, вал 24 поворачивается против часовой стрелки, передавая крутящий момент на гребенки 26. Гребенки захватывают нити уже другими концами. Бегающая гайка 29 перемещается по резьбе к нижней настроечной гайке 28. Сектор 34 взаимодействует с контактом 36, передавая импульсы на вход включенного реле импульсов 44. Реле 43 в это время отключено. При достижении запланированного количества оборотов вала 24 срабатывает исполнительное реле 48, которое подает сигнал на привод 38 для его отключения, и в схему реверса для подготовки остановленного двигателя к вращению в противоположную сторону. Реле 48 подает также команду на отключение собственного блока питания 46 и на включение блока питания 45 соседнего реле счета импульсов 43 прямого действия. После отключения электродвигателя 38 бегающая гайка 29 перемещается к нижней настроечной гайке 28 за счет инерционного хода вращающихся частей устройства. Таким образом осуществляется достаточно мягкая остановка рабочих органов без рывков. Вырезы зубчатых секторов устанавливаются всегда в одном и том же рабочем положении, при котором возможен выход и вход жгута в закруточные устройства 15 и 16.

Согласно данным проведенных конструкторских проработок изобретение в сравнении с прототипом обладает следующими преимуществами: описанное устройство обеспечивает ориентацию нитей в плотный жгут, удержание его в момент закрутки, захват и деформацию обоих концов нити и установку вращающихся зубчатых секторов в исходное положение. За счет этого устройство позволяет одновременно закручивать два конца проволоки вокруг тела кольцевого жгута при прямом и обратном вращении секторов, что в конечном итоге обеспечит механизацию процесса скрутки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХПЕТЛЕВОЙ СТРОП, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2097302C1 |

| СПОСОБ ОБВЯЗКИ ПАКЕТА ПРОКАТА | 1998 |

|

RU2138430C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПЕТЛЕВОГО СТРОПА ИЗ КОЛЬЦЕВОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087228C1 |

| САМОЗАТЯГИВАЮЩИЙСЯ СТРОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083466C1 |

| ЗАМКНУТЫЙ СВИТОЙ ЖГУТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130421C1 |

| РАЗОВОЕ НЕСУЩЕЕ ПРИСПОСОБЛЕНИЕ | 1997 |

|

RU2107019C1 |

| РАЗОВЫЙ ДВУХПЕТЛЕВОЙ СТРОП | 1998 |

|

RU2154598C2 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ САМОЗАТЯГИВАЮЩИХСЯ СТРОПОВ ИЗ КОЛЬЦЕВОГО ЖГУТА | 1994 |

|

RU2101118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ БЕЗУЗЛОВЫХ ПЛЕТЕНЫХ СЕТЕЙ | 2000 |

|

RU2179207C1 |

| Стенд для сборки прутковых транспортеров | 1980 |

|

SU876351A1 |

Использование: изготовление стропов в виде кольцевых жгутов. Устройство для закрутки концов проволоки вокруг жгута содержит механизм ориентации проволоки, датчик оборотов, механизм стопорения зубчатых секторов с прорезью для жгута, подпружиненные рабочие органы с возможностью осевого перемещения и привод со схемой управления для их вращения. Привод связан с рабочими органами посредством зубчатых колес, установленных в корпусе, механизм ориентации нитей жгута выполнен из трех губок и клещей, сомкнутых внахлест, скошенных на торце и имеющих дугообразные выемки. Причем клещи выполнены в виде расположенных между щеками корпуса, сочлененных рычагов, один из которых, состоящий из соединенных перекладиной секции, через которые проходит ось вращения и на которую насажен второй рычаг, расположенный между секциями первого, подпружинен ко второму пружинами растяжения. Прикреплены механизмы закрутки с зубчатыми секторами с возможностью вращения от общей шестерни редуктора и рабочие органы в виде гребенок, с двумя зубьями, установлены на закрепленных к зубчатым секторам направляющих. 4 з.п. ф-лы, 10 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1201031, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 925496, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| GB, патент, 1091128, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-10—Публикация

1994-07-05—Подача