Изобретение относится к технологии упаковки длинномерных пачек прутков и труб, может использоваться для обвязки пакетов, формирования такелажных поясов и самозатягивающихся стропов непосредственно на пакете проката.

Известен способ обвязки пачек прутков и труб, заложенный в двухузловой обвязочной установке [1]. Установка предназначена для обвязки пачек способом навивки проволоки вокруг обвязываемого сечения в два и более витков. Установка состоит из четырех секций для наложения четырех обвязок на пачке. В состав каждой секции входят питатель, правильные ролики, наматыватель и вязальный механизм.

Обвязку пачек осуществляют следующим образом. При установке новых барабанов обвязочной проволоки конец проволоки с барабана питателя пропускают через правильные ролики данной секции и скручивают в узел с концом проволоки, намотанной на барабан наматывателя. Пачку укладывают в карманы. Привод вращает зубчатый сектор вместе с барабаном, в результате чего проволока сматывается с барабанов и равномерно наматывается на пачку. После обмотки сечения пачки до заданного числа витков зубчатый сектор приходит к исходное положение, а под пачкой образуется скрещение двух ветвей обвязочной проволоки. Обе ветви проволоки сближают, натягивают и задают их в прорези воротковых шестерен. Вращением воротковых шестерен в разные стороны скручиваются обе ветви проволоки в узел. При соответствующем количестве оборотов воротковых шестерен узел срезается /от перекручивания проволоки/. Узел в верхней воротковой шестерне скрепляет обвязку пачки, а узел в нижней шестерне - концы проволоки, идущей с обеих барабанов. Этот узел используется для последующей обвязки.

Сходными признаками описанного аналога и заявляемого технического решения является транспортирование пачек прутков и труб в зону обвязки, удерживание одного конца проволоки механизмом захвата, намотка проволоки на пакет вращающимся ротором до заданного количества оборотов, остановка его в исходное положение с образованием перекрестия двух ветвей проволоки, закрутка и разрезка проволоки.

Отличие заявляемого технического решения от известного состоит в том, что пачки известного технического решения перед обвязкой укладываются в карман, в то время как у заявляемого решения пачки вводят во внутрь бунта /питателя/, расположенного на линии обвязки. Намотка проволоки на пачку у известного решения осуществляется перемещением барабана с обмоточным материалом вокруг сечения пачки, в то время как у заявляемого изобретения витки проволоки уже сформированы вокруг пачки, и операция намотки в этом случае состоит в последовательном отделении витков от бунта и их затягивании на пачке проката.

К недостаткам описанного аналога следует отнести наличие двух узлов скрутки и операцию установки новых барабанов. Ручная закрутка концов проволоки при замене барабана увеличивает цикл обвязки, а частая замена барабанов снижает производительность установки.

Кроме того, на перемещение барабана вокруг обматываемого сечения требуются дополнительные затраты электроэнергии, в то время как у заявляемого технического решения эта энергия затрачивается на натяжение нити обвязочного материала.

Причиной, препятствующей получению требуемого технического результата, является несовершенная операция намотки проволоки вокруг обвязываемого сечения.

Известен способ изготовления такелажного пояса, заложенный в установке для обвязки пакета проката, заключающийся в том, что пакет проката укладывается в карман, и кронштейн вводится в зону намотки проволоки [2]. Вращением ротора с катушкой проволока равномерно наматывается на пакет и кронштейн. Один конец проволоки при этом удерживается механизмом зажатия. После намотки заданного количества витков под пакетом образуется перекрестие двух ветвей проволоки. После разрезки проволоки и закрутки узла кронштейн выводится из зоны намотки в положение, обеспечивающее беспрепятственное извлечение пакета из кармана.

Сходными признаками описанного аналога и заявляемого изобретения является то, что пакет транспортируется в зону обвязки, кронштейн вводится в зону намотки проволоки, которая наматывается на пакет и кронштейн вращающимся ротором. Один конец проволоки удерживается. После намотки заданного количества витков ротор приходит в исходное положение с образованием перекрестия двух ветвей проволоки, которая разрезается, а концы закручиваются. Кронштейн выводится из-под чалочного пояса.

Отличие нового способа обвязки пакета проката от известного состоит в том, что у заявляемого способа формирование такелажной петли осуществляется одновременно с обвязкой пакета путем навивки спирали с чередующимися витками большего и меньшего размера. Витки меньшего размера охватывают пакет, а витки большего размера охватывают пакет вместе с кронштейном. При подъеме груза витки большего диаметра вытягиваются, а витки меньшего диаметра охватывают пакет "в удав".

Недостатком описанного аналога является наличие операции намотки проволоки вращающимся ротором с катушкой. Производительность этого способа недостаточно высока, потому что требуется частая замена катушек с обвязочным материалом, что предполагает остановку машины. Кроме того, технологические возможности способа ограничены из-за малого количества проволоки в катушке. Способ не позволяет производить обвязку пакета по всей его длине.

Причиной, препятствующей получению требуемого технического результата, является несовершенная операция намотки такелажного пояса вокруг обвязываемого сечения.

Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа способ обвязки пакета проката, заложенный в устройстве для обвязки пакета проката [3]. Способ заключается в том, что пакет опускают в карман, и вращением ротора с катушкой проволока, один конец которой зажат механизмом зажима, равномерно наматывается на пакет. После намотки заданного количества витков ротор приходит в исходное положение, и под пакетом образуется перекрестие двух ветвей проволоки. В это место подается головка с режущим инструментом, и происходит разрезка проволоки и закрутка узла. Пакет с обвязками продвигается любым известным способом вдоль оси проката. На пакет устанавливается кронштейн. Вращением ротора с катушкой проволока равномерно наматывается на пакет и кронштейн. Формируется такелажный пояс. После намотки заданного количества витков ротор приходит в исходное положение, а концы скручиваются. Кронштейн убирается. Образованный пакет с такелажным поясом /или несколькими такелажными поясами/ извлекается из кармана.

Сходными признаками прототипа и заявляемого технического решения является то, что пакет транспортируется в зону обвязки, и один конец проволоки удерживается механизмом захвата. Намотка проволоки на пакет осуществляется вращающимся ротором до заданного количества витков, после чего он останавливается в исходное положение с образованием перекрестия двух ее ветвей. Проволока разрезается, и концы закручиваются.

Отличие заявляемого способа от прототипа состоит в том, что перед обвязкой пакета его вводят в питатель, или в несколько питателей в виде бунтов проволоки, расположенных на линии обвязки. Намотку проволоки производят поочередным отделением витков нити от питателя и затягиванием их на пакете.

К недостаткам прототипа следует отнести операцию намотки проволоки вращающимся ротором с катушкой. Для ее осуществления необходимо предварительно наматывать проволоку на катушку, а последнюю закреплять на роторе. В то время как у заявляемого технического решения операция намотки проволоки на пакет не требует предварительной заготовки катушки с обвязочным материалом. Витки проволоки располагаются на пакете, так как последний перед обвязкой вводят во внутрь бунта проволоки. Витки проволоки только затягиваются на пакете выбиранием лишнего количества обвязочного материала.

Кроме того, катушка ротора известного технического решения имеет ограниченное количество проволоки, по окончании которой она заменяется. Способ не позволяет производить обмотку пакета по всей его длине из-за ограниченного количества проволоки на питателе, в то время как заявляемое техническое решение допускает обмотку пакета по всей его длине, так как количество проволоки в бунте значительно превышает ее количество в катушке.

Намотка катушки из бунта предполагает затраты электрической энергии на правку обвязочного материала, аккумулируемого по известному способу. В то время как заявляемое техническое решение не предусматривает операцию правки всего материала в процессе его намотки.

Известное техническое решение предполагает разрезку проволоки производить после остановки ротора в исходное положение, в то время как в заявляемом техническом решении, в частном случае его реализации, разрезку проволоки производят до остановки ротора, сокращая тем самым машинное время процесса обвязки пакета.

Закрутка концов у известного технического решения осуществляется только в "косичку", в то время как заявляемое техническое решение позволяет осуществлять закрутку концов проволоки вокруг жгута.

Известное техническое решение кроме обвязки пакета допускает формирование только такелажного пояса, в то время как заявляемое техническое решение позволяет формировать на пакете двухпетлевой самозатягивающийся строп в виде спирали с чередующимися витками большего и меньшего размера.

Причиной, препятствующей достижению требуемого технического результата, является несовершенная операция намотки проволоки вокруг обвязываемого сечения.

В основу изобретения поставлена задача усовершенствования способа обвязки пакета проката, в котором путем аккумулирования витков обвязочного материала вокруг сечения пакета исключается операция предварительной заготовки катушек с проволокой. За счет этого упрощается процесс обвязки пакета проката и расширяются технологические возможности оборудования.

Для решения указанной задачи способ обвязки пакета проката включает транспортирование пакета в зону обвязки, захват и удержание первого конца проволоки, намотку проволоки на пакет вращающимся ротором до заданного количества витков и его остановку в исходное положение с образованием перекрестия ее ветвей, разрезку проволоки и закрутку концов. В отличие от прототипа перед обвязкой пакет вводят в питатель в виде бунта, расположенного на линии обвязки, а намотку проволоки производят последовательным отделением витков нити от питателя и затягиванием их на пакете.

В частных случаях реализации способа в процессе намотки питатель вращают вокруг своей оси в направлении намотки.

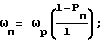

Частота вращения питателя связана с его параметрами, скоростью намотки и размерами пакета соотношением

где ωп - частота вращения питателя, об/мин;

ωp - частота вращения ротора /скорость намотки/, об/мин;

Pп - периметр сечения пакета, мм;

l - усредненная длина витка питателя, l = (l1+l2)/2, где l1 - длина витка максимального диаметра, мм, l2 - длина витка минимального диаметра, мм.

В процессе обмотки пакет проката перемещают относительно ротора продольно своей оси.

Намотку проволоки на пакет осуществляют парным числом роторов, работающих синхронно и в противофазе.

Разрезку проволоки производят перед остановкой ротора в исходное положение.

Витки, отделенные от питателя, затягивают на пакете и формообразующем предмете.

Разрезку проволоки производят после намотки витков на пакет и формирования такелажного пояса.

На пакете формируют двухпетлевой самозатягивающийся строп в виде спирали с чередующимися витками большего и меньшего размера.

Концы материала обвязки закручивают вокруг жгута.

Концы материала обвязки закрепляют с перекрестием, закручиванием вокруг ветвей петли большего размера.

Петлю стропа большего размера скручивают.

Скручивание петли осуществляют на весу пакета.

Строп оснащают замком, охватывающим ветви петли большего размера, выполненным  образным, или в виде эллипса и расположенным над пакетом, внутри петли меньшего размера.

образным, или в виде эллипса и расположенным над пакетом, внутри петли меньшего размера.

Вышеизложенные общие, достаточные во всех случаях, существенные признаки заявляемого изобретения обеспечивают получение технического результата, заключающегося в исключении операции предварительной заготовки катушек с проволокой. За счет этого упрощается процесс обвязки пакета проката и расширяются технологические возможности оборудования.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом состоит в следующем.

Заявляемый способ обвязки пакета проката предусматривает транспортирование пакета в зону обвязки. Это происходит с помощью рольганга. Захват и удержание первого конца проволоки необходимы для последующей намотки проволоки на пакет и создания натяжения обвязочного материала. Намотка проволоки на пакет осуществляется вращающимся ротором до заданного количества витков. Ротор всегда возвращается в его исходное положение, которое характеризуется тем, что из этого положения осуществляют задачу первого конца проволоки в захватывающее устройство. Образование перекрестия ветвей проволоки необходимо для последующего закрепления концов закручиванием вокруг жгута или "косичкой". Разрезку проволоки производят для ее отделения от нити питателя - для получения ее второго конца. Закрутка концов необходима для удерживания стропа в нужной форме, не допуская его распада.

Транспортирование пакета в зону обвязки означает помещение /введение/ его в питатель или в несколько питателей одновременно, расположенных последовательно по длине пакета. В качестве питателей выступают бунты горячекатанной проволоки /катанки/. Этим достигается аккумулирование витков обвязочного материала вокруг пакета проката в непосредственной близости от места обвязки. Намотку проволоки на пакет производят последовательным /поочередным/ отделением витков нити от бунта катанки и затягиванием их на пакете. Отделение витков осуществляется вращающимся вокруг пакета диском-ротором. За каждый его оборот отделяется один виток. Витки перекладываются из бунта в зону обвязки и затягиваются на пакете. При этом не требуется правка всего материала. Затягивание витков обеспечивается соответствующим направлением вращения ротора, которое зависит от направления смотки бунта во время прокатки проволоки.

В частном, конкретном случае реализации способа, питатель вращается вокруг своей оси в направлении намотки. Это продиктовано необходимостью ликвидации запаса излишней проволоки, образуемого вследствие перепада размеров бунта и обвязываемого сечения. Этот запас увеличивается в размере с возрастанием количества витков на одной обвязке и пропорционален разности диаметров витков нити питателя и витков сформированной обвязки.

Частота вращения питателя связана с его параметрами, скоростью намотки и размерами пакета соотношением

где ωп - частота вращения питателя, об/мин;

ωp - частота вращения ротора /скорость намотки/, об/мин;

Pп - периметр сечения пакета, мм;

l - усредненная длина витка питателя, l = (l1+l2)/2, где l1 - длина витка максимального диаметра, мм, l2 - длина витка минимального диаметра, мм.

Количество сматываемой проволоки с питателя в единицу времени определяется частотой вращения ротора и длиной сматываемого витка. Так как параметры витков в бунте колеблются, то для расчетов принята усредненная длина витка. Эта величина находится как среднее арифметическое длин окружности внешнего и внутреннего диаметров бунта, так как предполагается, что все остальные витки не выходят за указанные границы.

Вращающийся ротор выполняет две функции - отделяет виток от питателя и наматывает часть его на пакет. За каждый оборот ротора при неподвижном питателе образуется запас неизрасходованного материала. При малом количестве оборотов такой запас невелик. Но с каждым новым оборотом этот запас наращивается. Он определяется как разность между длиной отделенного от питателя усредненного витка и длиной витка намотанного на пакет, равного периметру поперечного сечения пакета. Указанный остаток материала должен быть возвращен на питатель. Для этого последний подвергают вращению. Отношение длины остатка к длине усредненного витка показывает соотношение скоростей вращения питателя и ротора.

Перемещение пакета проката относительно питателя продольно своей оси при вращении ротора позволит осуществить обмотку пакета по всей его длине. Для обмотки пакета в несколько слоев его перемещают в прямом и обратном направлениях нужное количество раз. При четном числе слоев обмотки пакет возвратится в исходное состояние, и концы можно будет закрепить закручиванием между собой "косичкой". При нечетном числе слоев обмотки концы могут закрепляться по-отдельности, вручную, закручиванием за прутки проката или за крайние витки обмотки. Обмотку всего пакета осуществляют для сохранения поверхности транспортируемого металла. Кроме проволоки, в качестве обмоточного материала может выступать толстая капроновая нить. Для достижения определенного шага продольная скорость перемещения согласуется с частотой вращения ротора. Относительно ротора могут совершаться качательные /возвратно-поступательные/ перемещения пакета небольшой амплитуды при формировании двухпетлевого самозатягивающегося стропа. Для плотной укладки проволоки в один ряд пакет совершает микроперемещения, равные толщине проволоки за каждый оборот ротора.

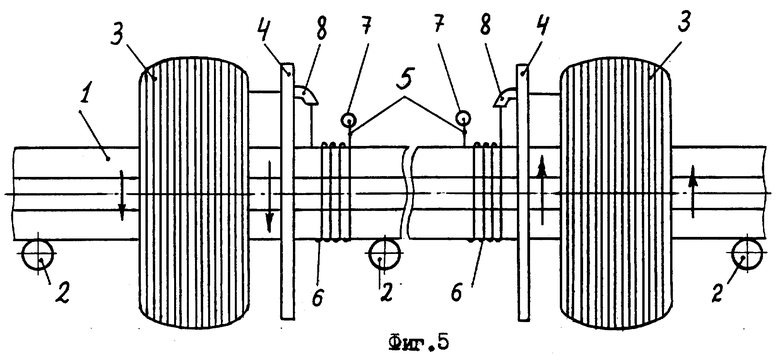

Намоткой проволоки на пакет парным числом роторов, работающих синхронно и в противофазе, гарантируется устойчивость пакета на рольганге в процессе затяжки витков. При обвязке длинномерных пакетов /длиной до 12 м/ в работе может участвовать одновременно до трех пар роторов. Четыре на обвязке пакета и два на формировании такелажных поясов или двухпетлевых стропов. При больших усилиях затяжки и синхронной работе роторов пакет может смещаться в поперечном направлении. Чтобы избежать этого, роторы должны работать в противофазе. Тогда прилагаемые силы затяжки будут направлены в противоположные стороны, компенсируя друг друга. Кроме того, реализация описанного процесса положительно отразится на качестве увязки пакета.

Производить разрезку проволоки перед остановкой ротора выгодно в том смысле, что при разрезке используется инерция массы ротора. Такую разрезку проволоки лучше всего производить одновременно с отключением привода вращения ротора, тогда большая часть энергии вращающихся масс израсходуется на разрезку проволоки. Разрезаемая нить выступает в качестве тормоза, гасящего инерцию вращающегося ротора.

Затягивание витков на пакете и формообразующем предмете продиктовано необходимостью формирования такелажного пояса. Формообразующий предмет позволяет сформировать петлю над пакетом, для надевания ее на крановый крюк. Способ позволяет формировать такелажный пояс, размер которого меньше диаметра кольцевого жгута, изготавливаемого ручным способом. При одинаковом количестве ниток в жгуте такелажный пояс, изготовленный машинным способом, более экономичен из-за пониженной металлоемкости. Диаметры кольцевых жгутов, произведенных ручным способом, равны диаметрам витков бунта проволоки, так как они формируются набиранием из бунта готовых витков в жгут с последующей закруткой концов. Кроме того, формирование пояса на пакете исключает операцию последующего оснащения пакета однопетлевыми стропами /кольцевыми жгутами/.

Производить разрезку проволоки после намотки витков на пакет и формирования такелажного пояса - это означает, что обвязку и формирование пояса изготавливать из одного цельного куска проволоки.

Реализация описанного процесса приводит к ликвидации ручной операции закрепления пояса к обвязке пакета. Эти две операции - намотка проволоки на пакет и формирование такелажного пояса могут выполняться в любой последовательности.

Формированием на пакете двухпетлевого самозатягивающегося стропа в виде спирали с чередующимися витками большего и меньшего размера достигается максимально-возможная степень техники безопасности при погрузочно-разгрузочных работах. Строп после первого его подъема затягивается на пакете. При подъеме и опускании груза - не смещается вдоль пакета и транспортируется вместе с пакетом до склада потребителя. При подъеме груза витки большего размера вытягиваются, а витки меньшего размера сжимаются и охватывают пакет "в удав". Отпадает необходимость закрепления стропа в обвязке пакета. Тем самым устраняется еще одна ручная операция.

Применение двухпетлевого самозатягивающегося стропа улучшает товарный вид отправляемых на экспорт пакетов металлопродукции и сокращает простои морских судов в портах.

Витки спирали большего размера формируют затягиванием витков питателя на пакете с использованием формообразующего предмета. Это позволяет получить такелажную петлю для зацепления ее за крановый крюк. Такелажная петля в данном случае представляет собой части длинных витков спирали, возвышающихся над пакетом. Формообразующий предмет позволяет выполнять петли оптимального размера.

Закрепление концов материала вокруг жгута предусматривает их закрепление только вокруг однородных нитей. Это может быть жгут из витков нитей большего размера в двухпетлевом стропе, сформированном на пакете. Он расположен в верхней части стропа, в виде такелажной петли. Если закручивать концы вокруг жгута разнородных нитей - витков большего и меньшего размера, чередующихся на пакете, то это отрицательно повлияет на затягивание стропа на пакете.

Закрепление концов закручиванием вокруг жгута благоприятно для такелажного пояса в виде кольцевого жгута, сформированного на пакете. Закрутку концов можно производить в любом месте пояса, так как его жгут является однородным, в том смысле, что нет смешивания витков разных размеров.

Закрепление концов нити внахлест предотвращает сползание второго конца материала в сторону увеличения последнего витка. При растяжении нитей под нагрузкой узлы будут препятствовать взаимному перемещению по телу жгута. Такое закрепление концов обеспечивает необходимую грузоподъемность стропа при минимальном расходе материала.

Закручивание концов материала обвязки вокруг ветвей петли большего размера - наиболее простой и естественный вид закрепления концов, который можно применить при формировании на пакете стропа из катанки. Узлы скрутки концов скрепляют отдельные нити в плотный жгут, формируя такелажную петлю над пакетом, и в случае разрыва какой-нибудь из них гарантируют ее удержание в жгуте и безопасное опускание груза.

Скручиванием петли стропа большего размера гарантируется сохранность формы пакета при его транспортировке. Исключается выпадание прутков при наклонной загрузке пакетов в трюм судна. Пакет не "расплывается" при его опускании наземь.

Скручиванием петли на весу пакета достигается максимально возможная степень его уплотнения за счет обтягивания прутков "в удав" витками петли меньшего размера. Пакет поднимается за петлю большего размера, подлежащую закрутке. Положительным фактором является то, что уменьшается объем трюма, занимаемый грузом в судне, что приводит к улучшению остойчивости судна и увеличивает безопасность мореплавания.

Снабжение двухпетлевого стропа замком позволяет применять технологию строповки с гарантированным сохранением формы пакета до конца транспортировки. Это улучшает товарный вид отправляемых на экспорт пакетов металлопродукции. Замок предназначен для удерживания петель от расползания в стороны, для сохранения первоначальной формы пакета, сформированного производителем металла. Пакеты могут быть круглые, квадратные, шестигранные и другой формы. Способ строповки с использованием замка применяется при отправке металла автотранспортом, малыми партиями и на большое расстояние.

Простейшая конструкция замка, выполненного из толстого прутка, имеет  образную форму. Пруток по сечению в два-три раза превышает сечение нити жгута. Такая конструкция позволяет достаточно легко оснащать им стропы.

образную форму. Пруток по сечению в два-три раза превышает сечение нити жгута. Такая конструкция позволяет достаточно легко оснащать им стропы.

Замок эллипсной формы выполняется из куска катанки со скрученными концами. Для крепости он может быть выполнен двух-трехслойным. Его размеры подбираются экспериментальным путем. Замок охватывает ветви петли большего размера, расположенные над пакетом. Его тело вставлено во внутрь петли меньшего размера. Заклинивание ветвей большей петли стропа происходит автоматически при поднятии груза за петлю большего размера. Меньшая петля, охватывая пакет "в удав", удерживает замок на пакете. Наличие замка на стропе позволит транспортировать пакеты без их предварительной обвязки. Обвязка пакетов на метзаводах в настоящее время производится в основном вручную. Устранение этой операции приведет к экономии обвязочного материала, повысит производительность и безопасность строповки.

Сущность изобретения поясняется чертежами.

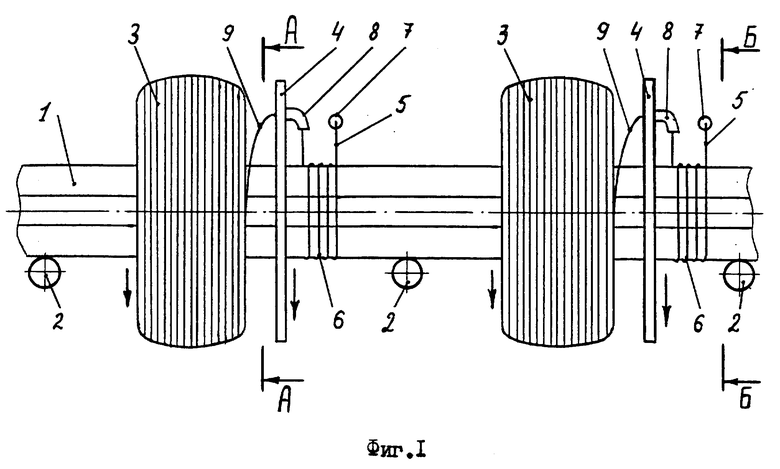

На фиг. 1 изображен пакет, введенный во внутрь питателей, расположенных последовательно на линии обвязки. Последовательное отделение витков нити от питателя. Ротор и питатель вращаются в сторону намотки с разными частотами.

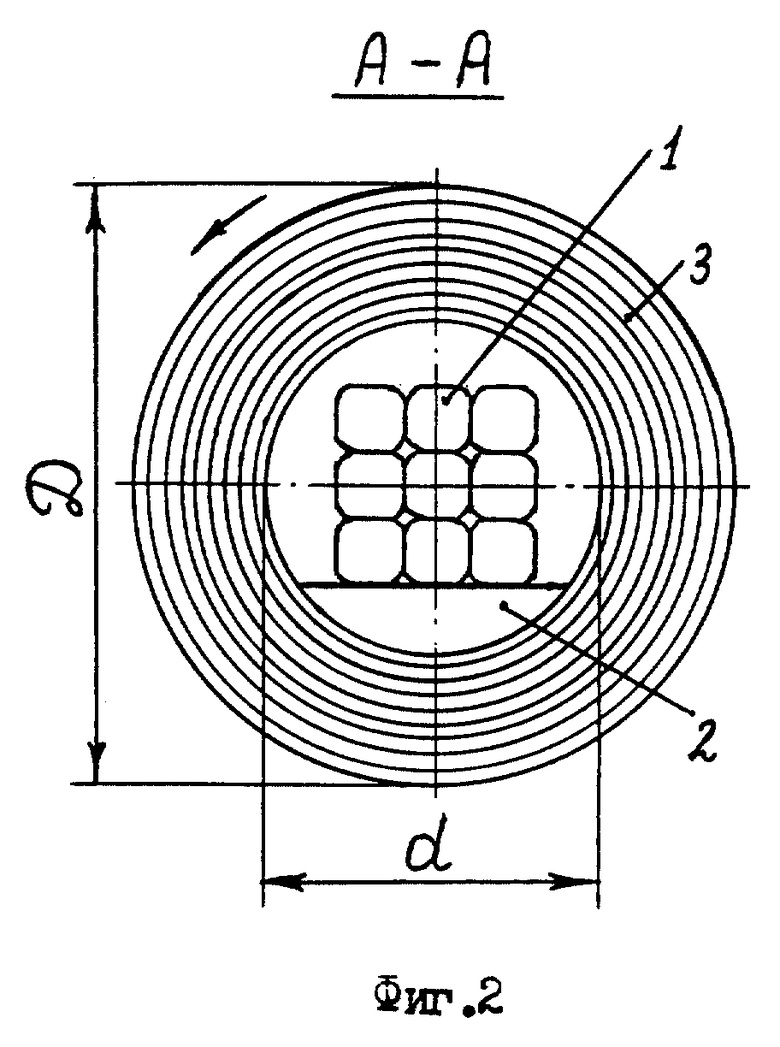

На фиг. 2 - разрез А-А на фиг. 1. Питатель в виде бунта с параметрами d и D, расположенный вокруг пакета квадратного сечения.

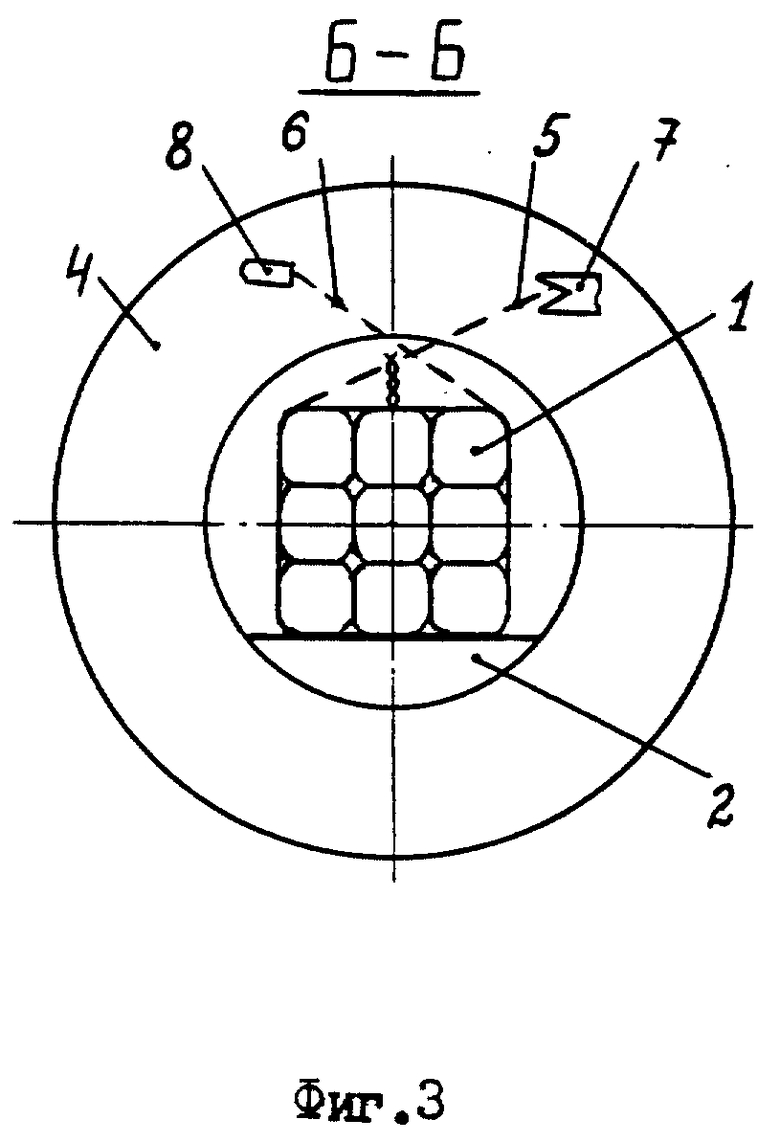

На фиг. 3 - разрез Б-Б на фиг. 1. Момент остановки ротора после намотки заданного числа витков на пакете. Одни конец проволоки удерживается механизмом зажатия.

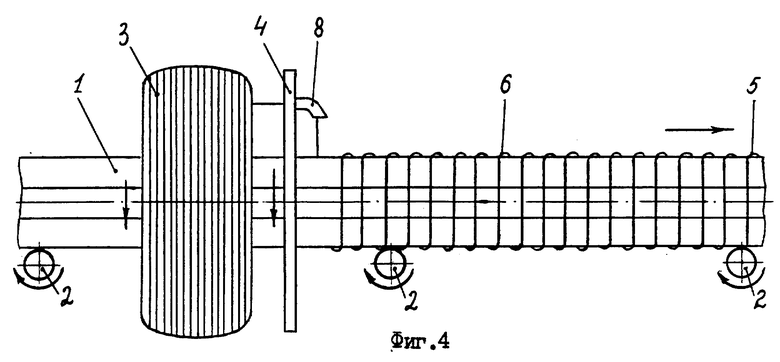

На фиг. 4 - обмотка пакета по всей его длине. Продольная скорость перемещения пакета согласована с частотой вращения ротора.

На фиг. 5 - обвязка пакета парным числом роторов.

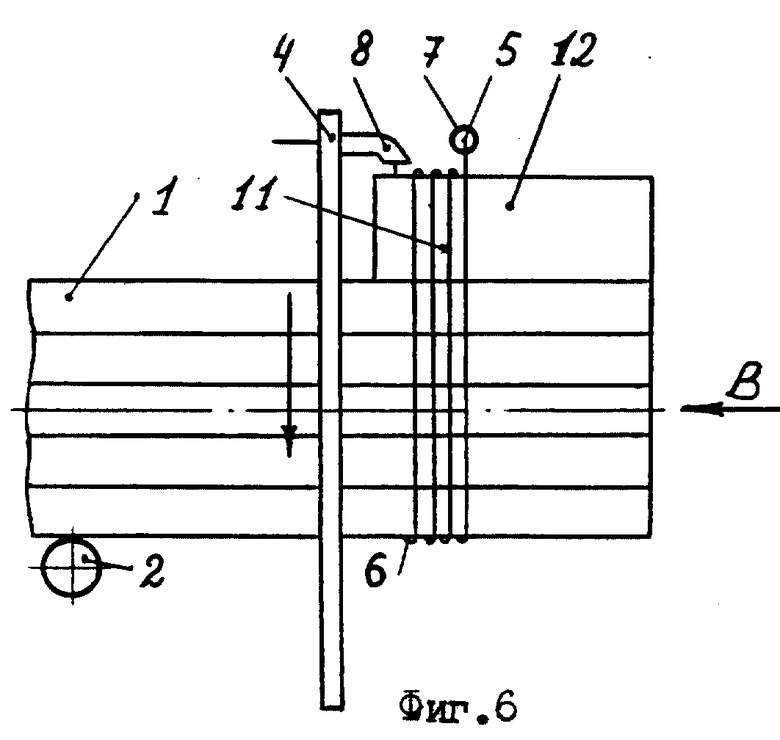

На фиг. 6 - формирование такелажного пояса на пакете с использованием формообразующего предмета.

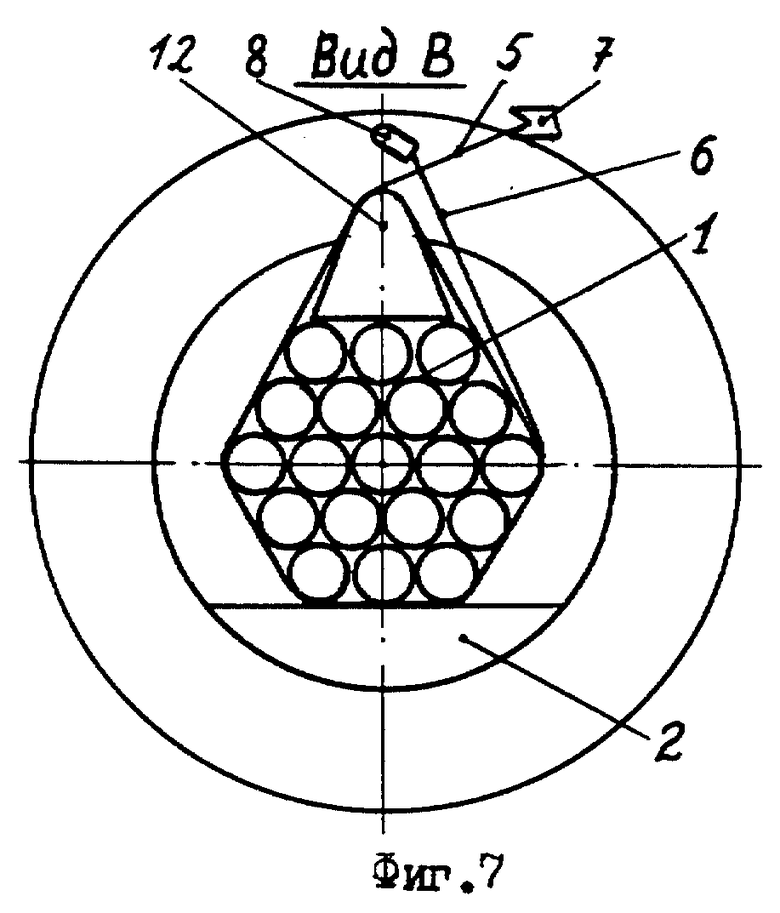

На фиг. 7 - то же. Вид B на фиг. 6. Пакет шестигранного сечения.

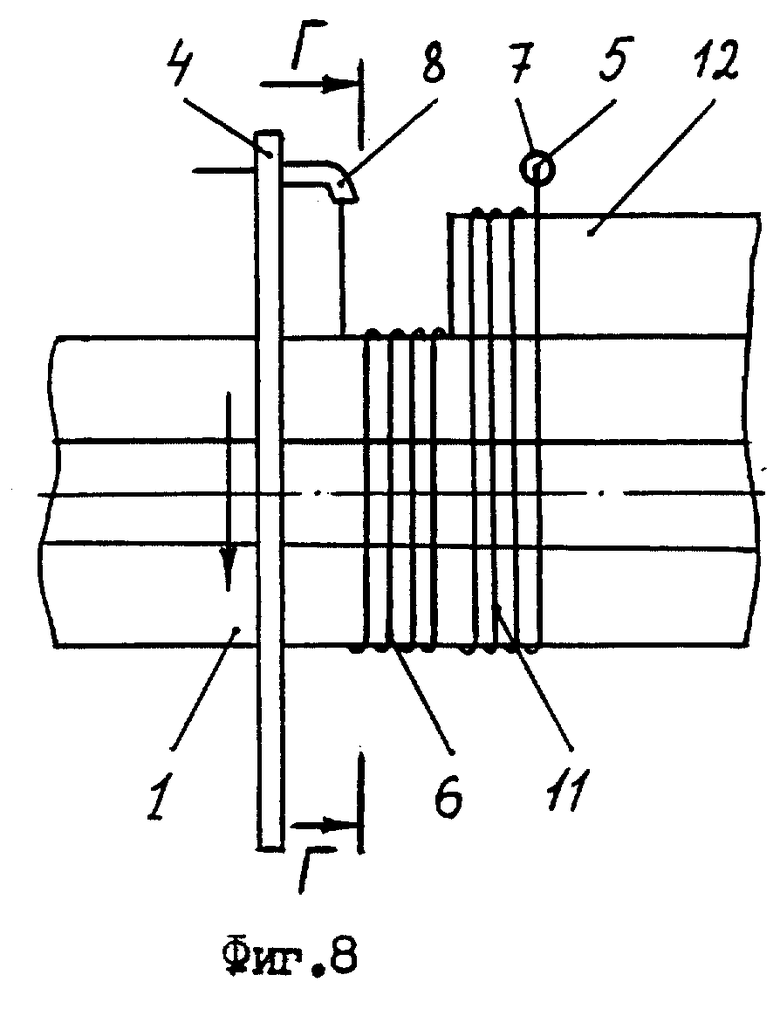

На фиг. 8 - формирование такелажного пояса и намотка витков на пакет из одного куска проволоки.

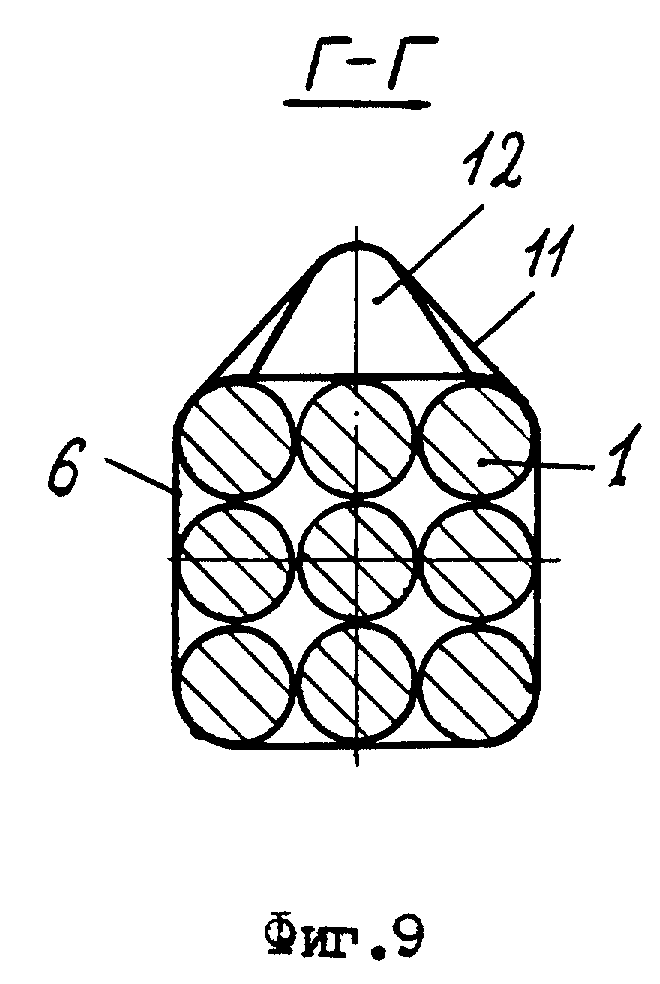

На фиг. 9 - то же. Разрез Г-Г на фиг. 8. Формообразующий предмет, расположенный над пакетом.

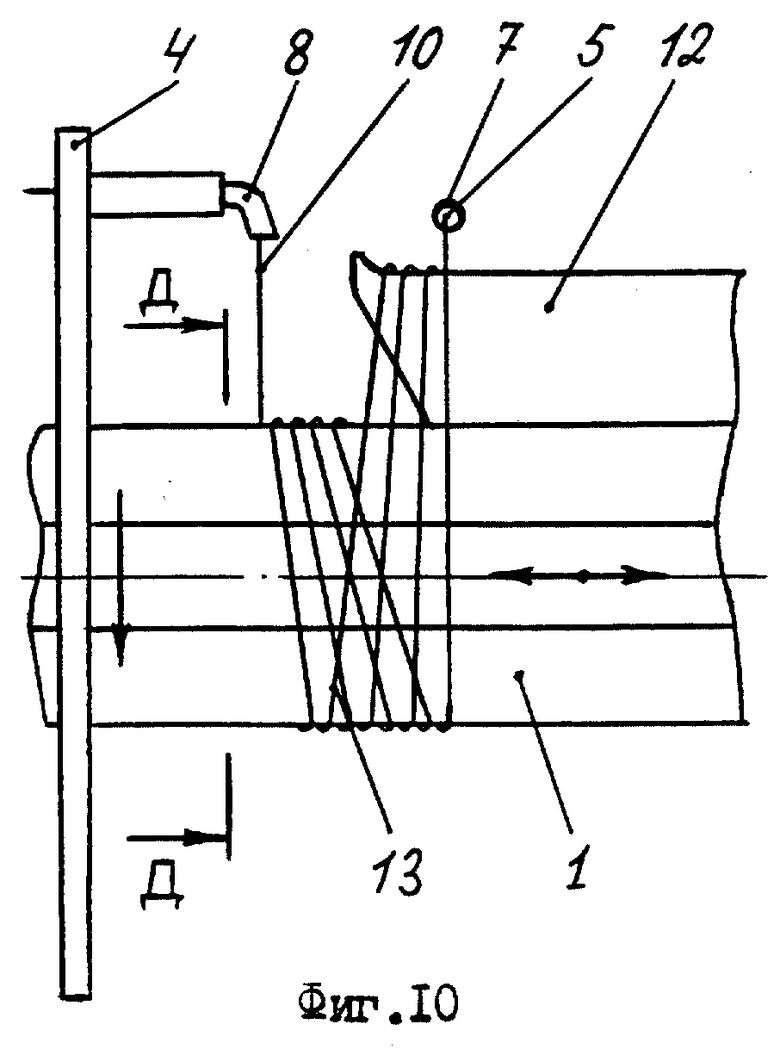

На фиг. 10 - формирование двухпетлевого самозатягивающегося стропа с использованием формообразующего предмета.

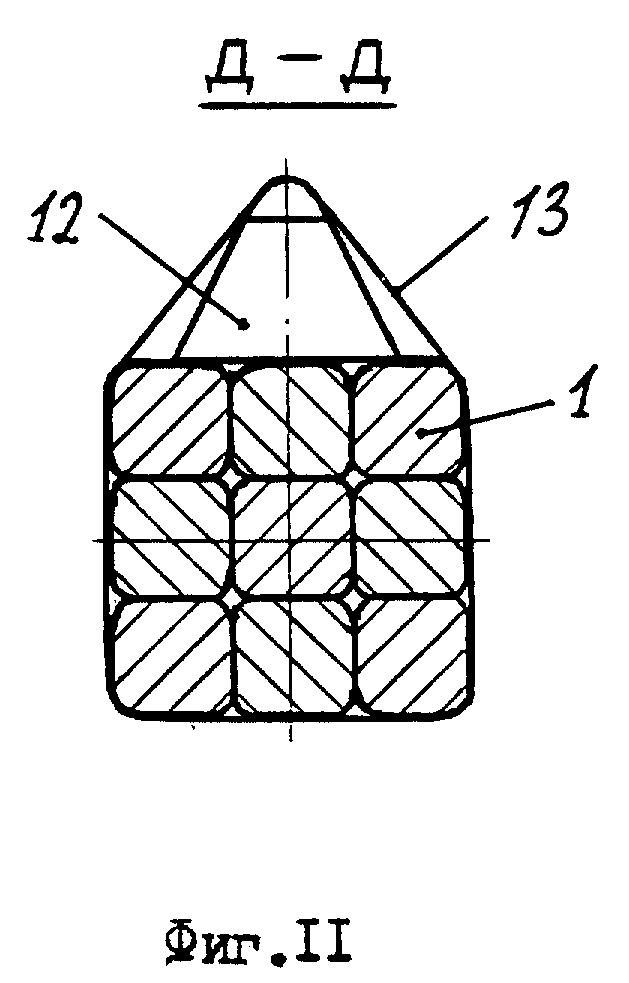

На фиг. 11 - то же. Разрез Д-Д на фиг. 10. Пакет квадратный формы.

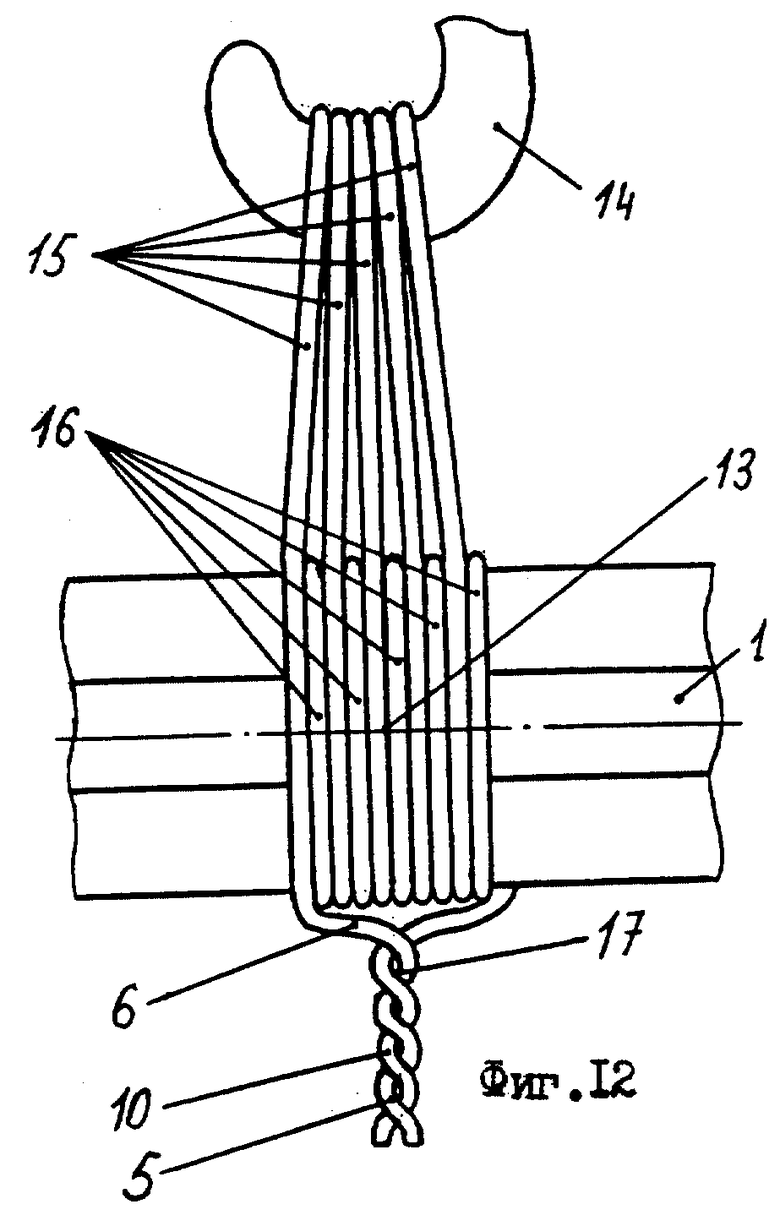

На фиг. 12 - разовый двухпетлевой строп в виде спирали с чередующимися витками большего и меньшего размера. Вид сбоку. Концы стропа закручены "косичкой".

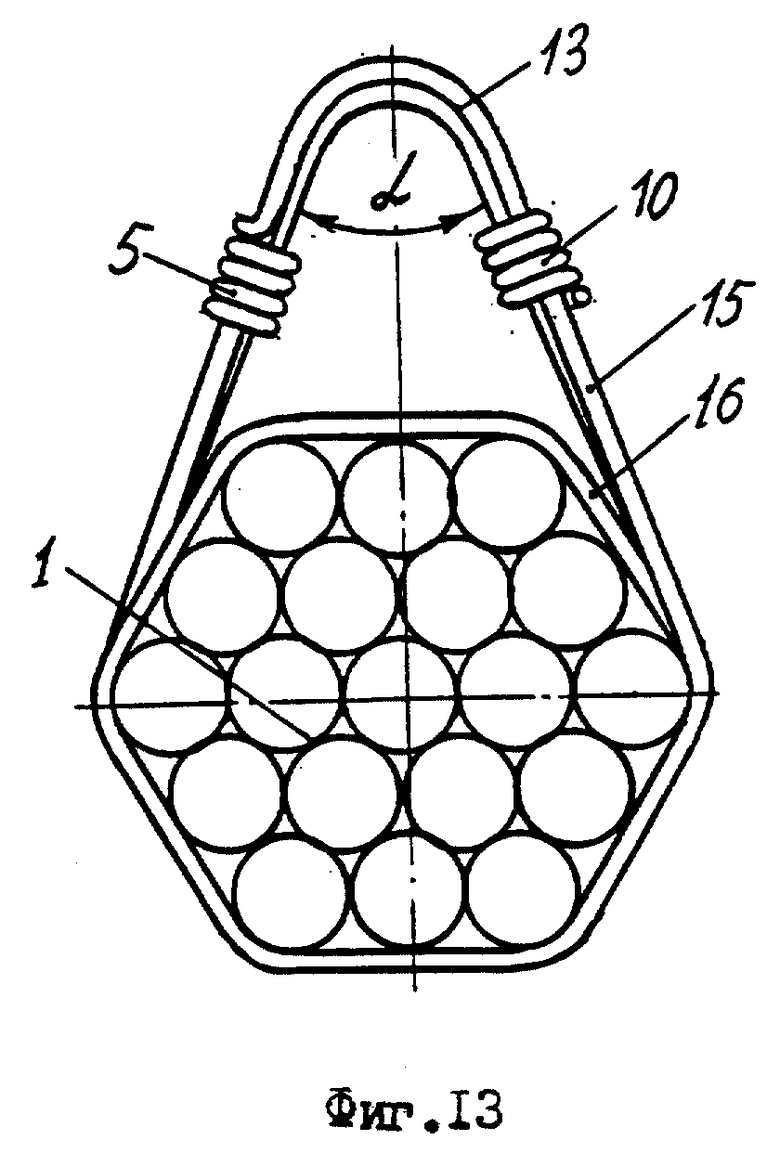

На фиг. 13 - то же. Вид на торец пакета. Конфигурация петли меньшего размера повторяет контур сечения пакета. Пакет шестигранной формы. Концы нити закреплены закручиванием вокруг ветвей петли большего размера. α - угол между ветвями стропа.

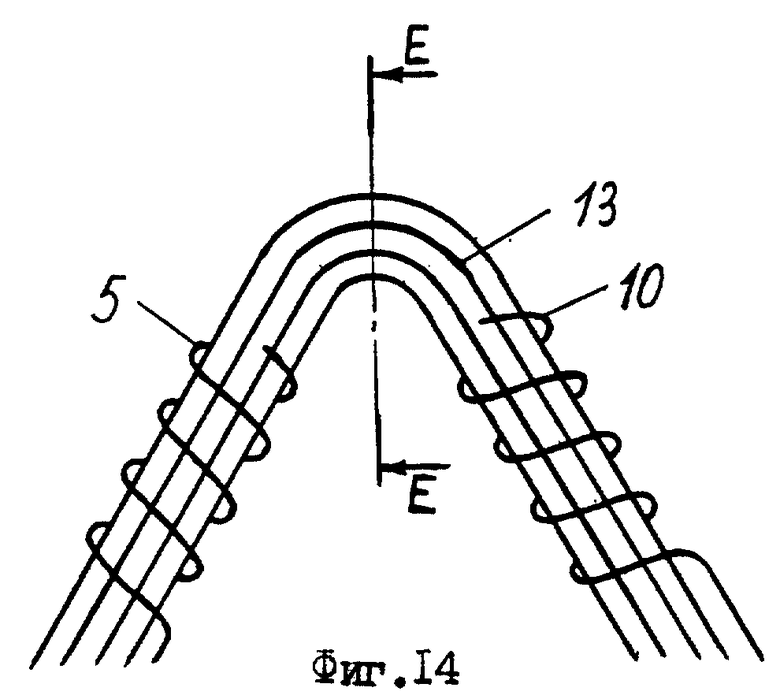

На фиг. 14 - схема закрутки концов обвязки вокруг жгута без перекрестия. Нити жгута условно изображены в один ряд.

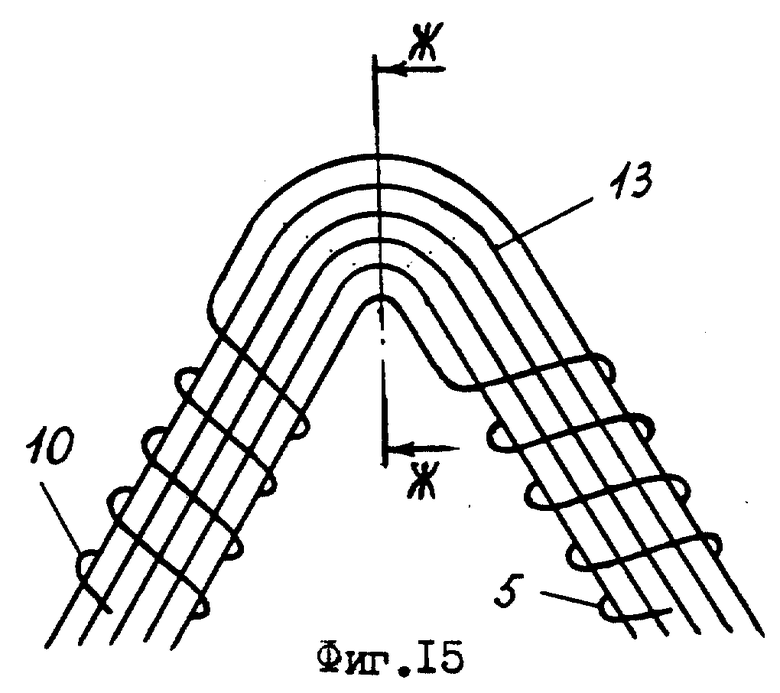

На фиг. 15 - схема закрутки концов обвязки вокруг жгута с перекрестием. Нити жгута условно изображены в один ряд.

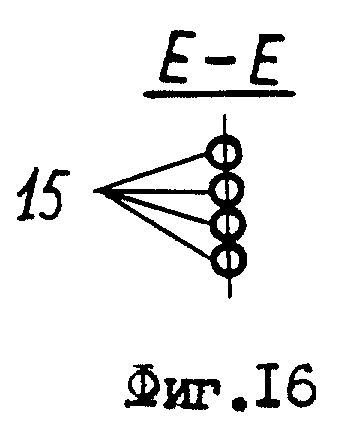

На фиг. 16 - сечение Е-Е на фиг. 14. Кружками показаны нити, попадающие в сечение. Условное изображение.

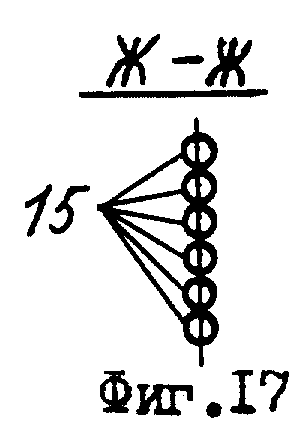

На фиг. 17 - сечение Ж-Ж на фиг. 15. Кружками показаны нити, попадающие в сечение. Условное изображение.

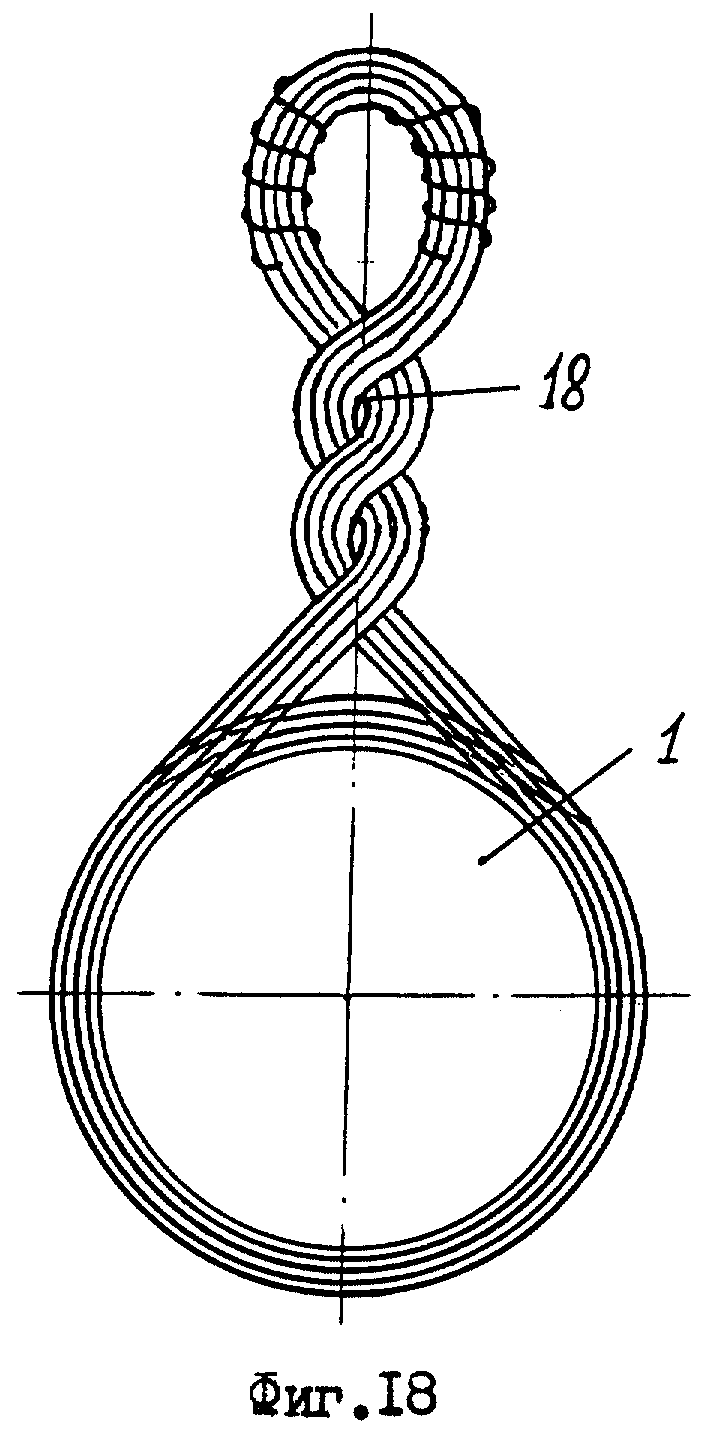

На фиг. 18 - строп со скрученной петлей большего размера.

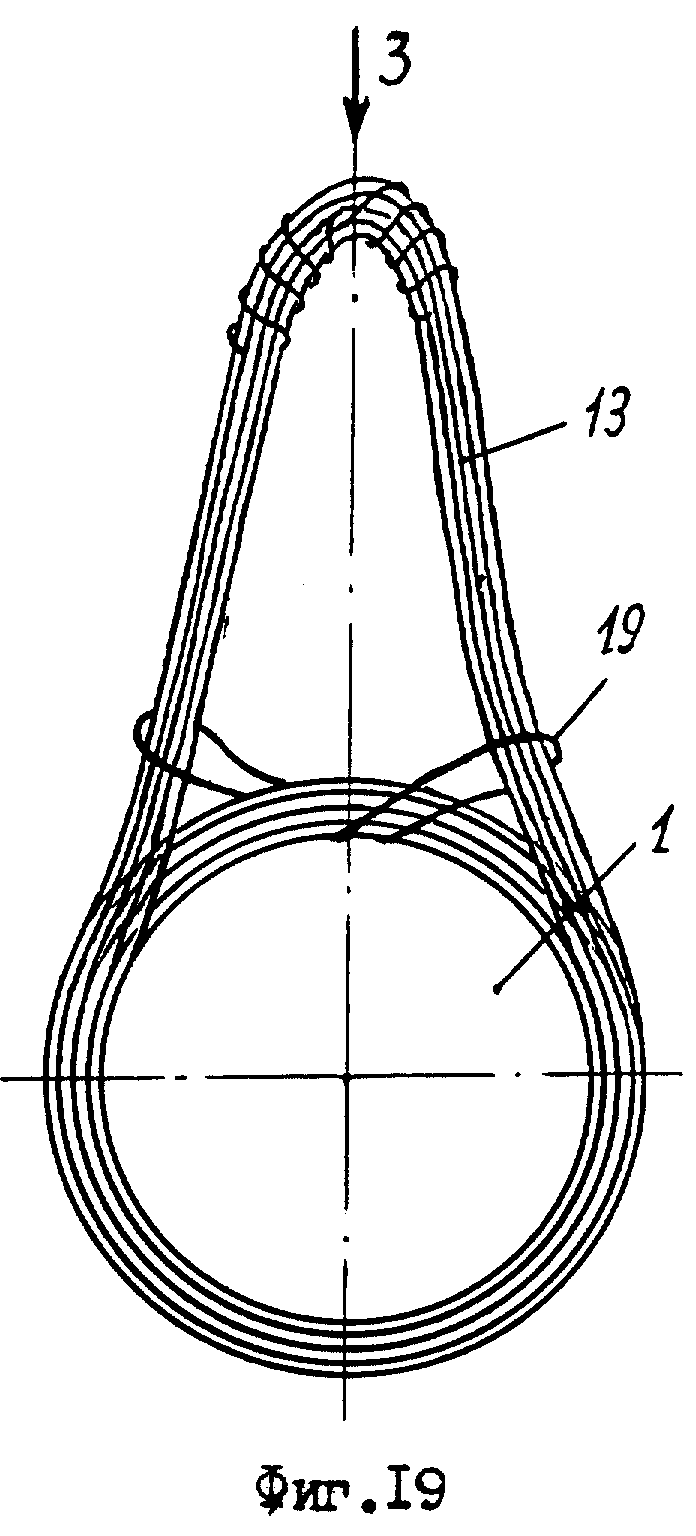

На фиг. 19 - самозатягивающийся строп, оснащенный замком эллипсной формы.

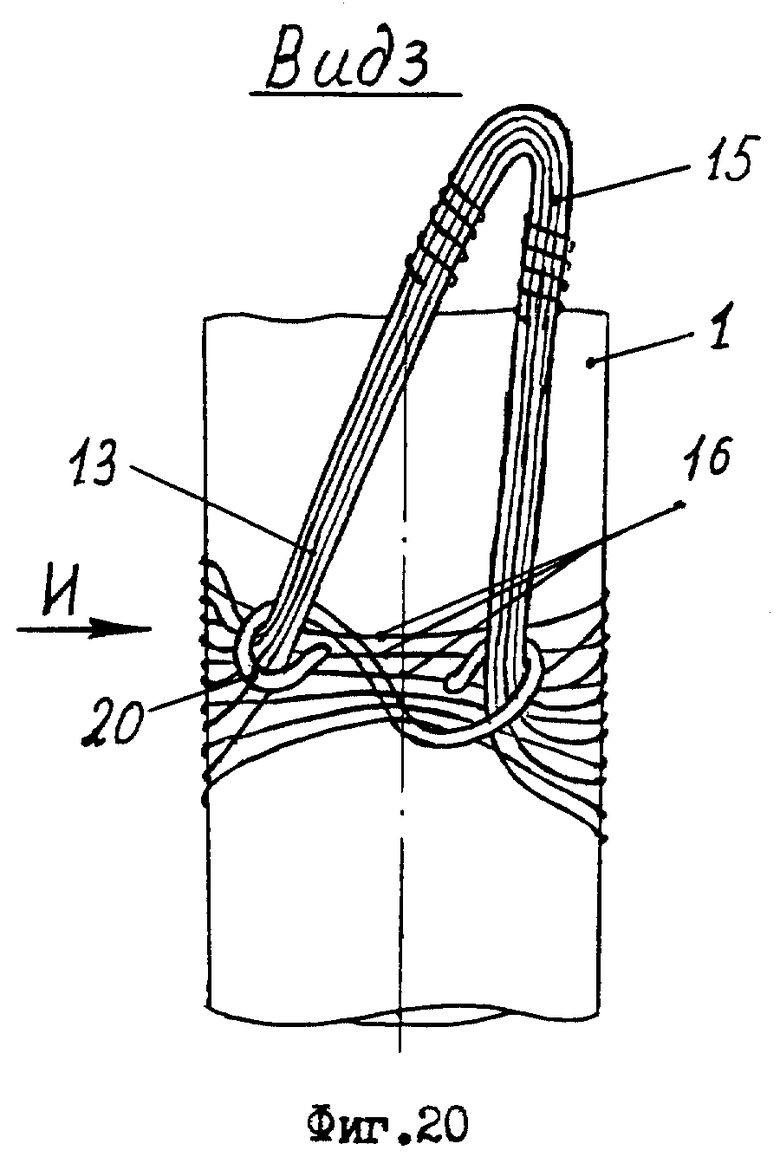

На фиг. 20 - то же. Вид З на фиг.19. Строп с загнутой петлей и оснащенный замком  образной формы.

образной формы.

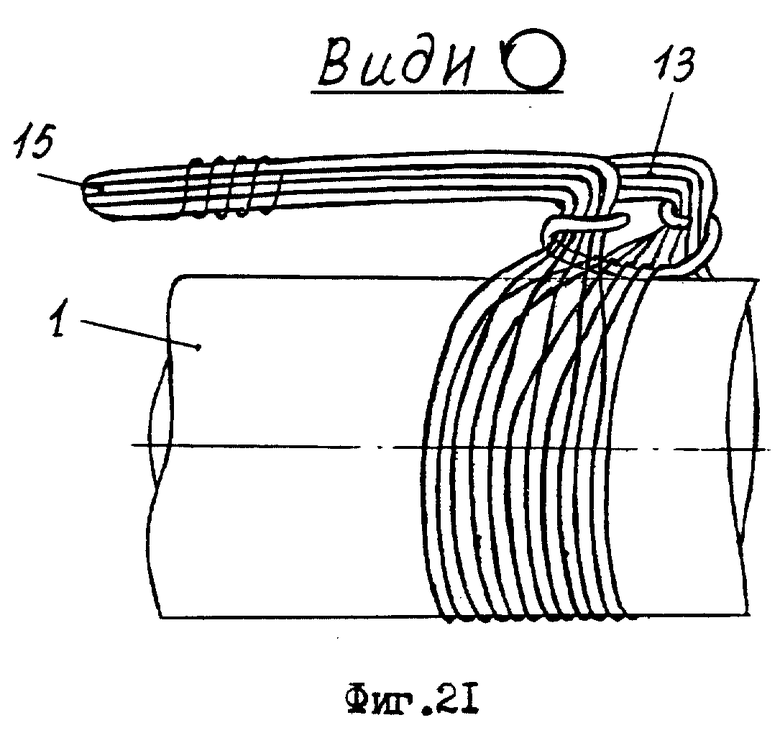

На фиг. 21 - то же. Вид И на фиг. 20.

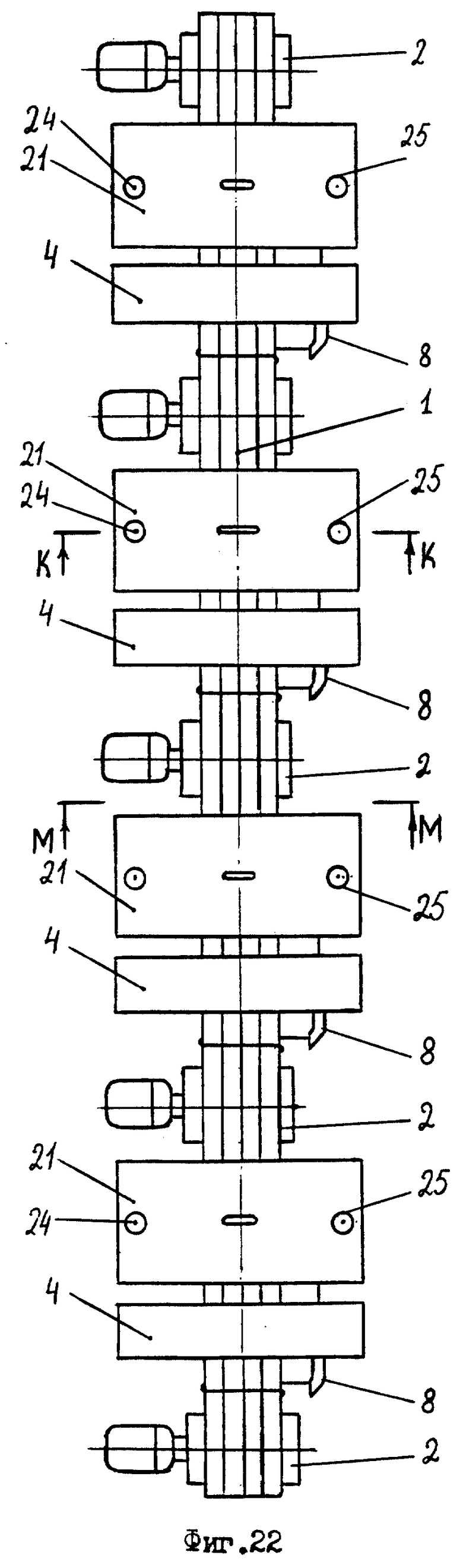

На фиг. 22 - устройство для осуществления способа. Линия обвязки длинномерного пакета с последовательно расположенными роторами и капсулами, заполненными обвязочным материалом.

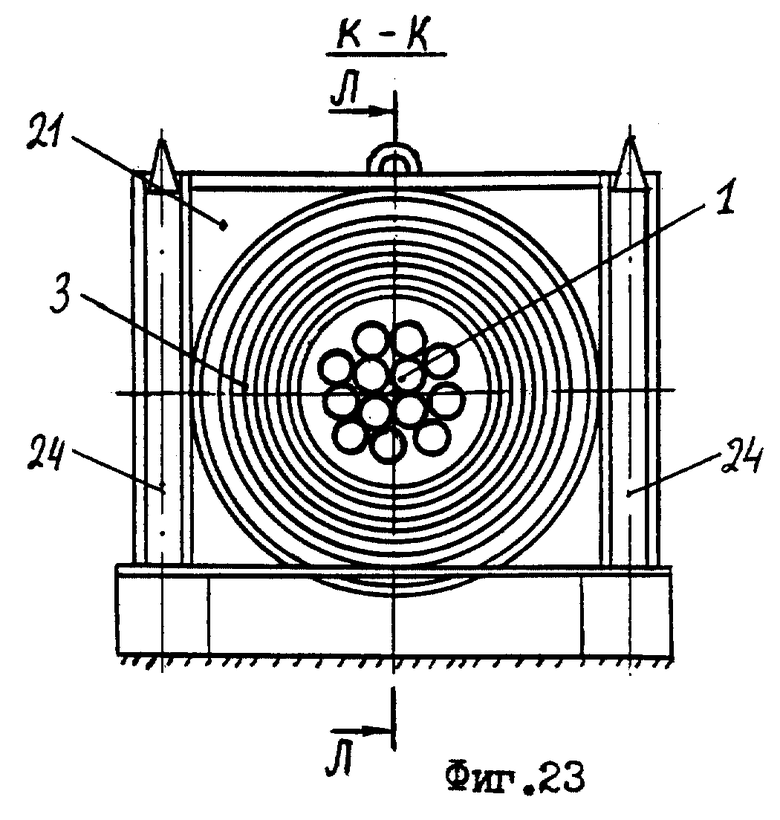

На фиг. 23 - разрез К-К на фиг. 22. Капсула с питателем в виде бунта проволоки, охватывающим пакет круглой формы.

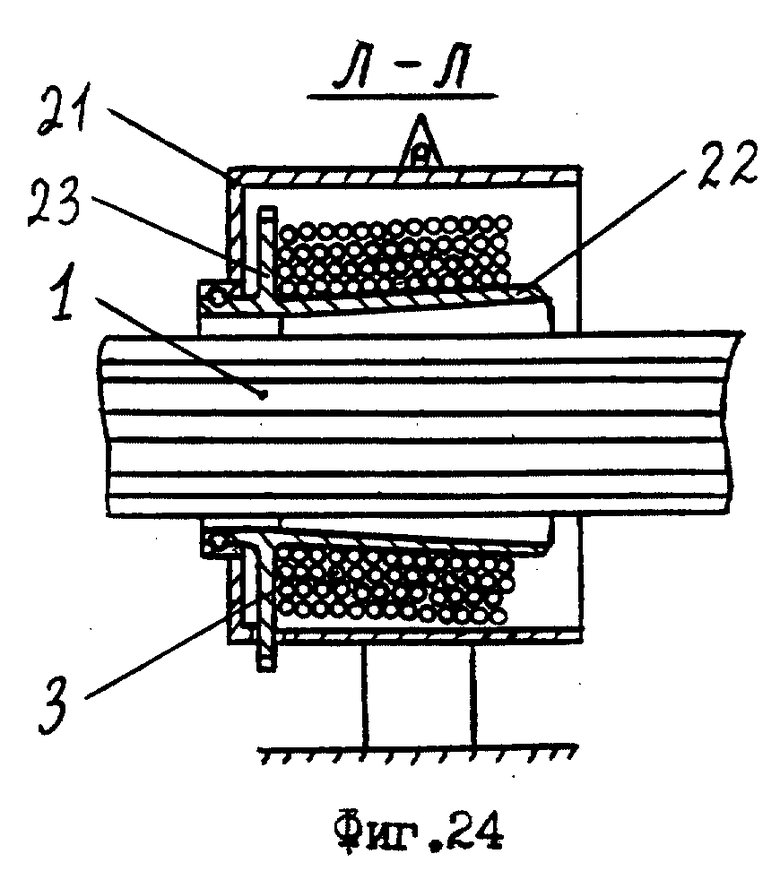

На фиг. 24 - то же. Разрез Л-Л на фиг. 23.

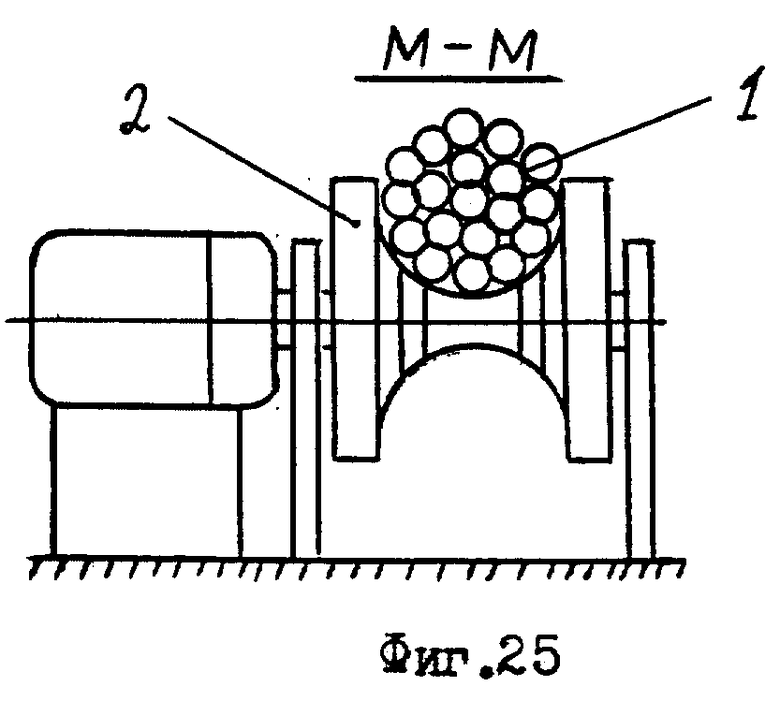

На фиг. 25 - разрез М-М на фиг. 22. Сменные ролики рольганга, предназначенные для транспортировки пакетов разной формы через установку.

По заявляемому способу обвязки пакет проката 1 транспортируют в рабочую зону с помощью рольганга 2 /фиг. 1-5/. Пакет 1 вводят во внутрь питателей 3, расположенных последовательно по длине пакета поочередно с роторами 4. Первый конец 5 нити катанки 6 подается в захват 7 через гусак 8, закрепленный на роторе 4. Конец 5 удерживается захватом 7 до окончания намотки. Вращающийся ротор 4 последовательно отделяет от накопителя 3 витки 9 и одновременно наматывает катанку 6 на пакет 1. По достижении на пакете заданного количества витков ротор 4 устанавливается в исходное положение, удобное для последующей подачи первого конца 5 катанки в захват 7. При этом наблюдается перекрестие ветвей, образованное первым концом 5 и катанкой 6, выходящей из гусака 8 /фиг. 3/. Катанка 6 разрезается возле гусака 8, образуя второй конец 10. Концы закручиваются. Натяжение катанки 6 на пакет 1 достигается за счет сил трения, препятствующих прохождению нити катанки 6 через трубу гусака 8. Длина витков катанки 6, собранных в питателе 3, больше длины витков, сформированных на пакете 1. Излишек обвязочного материала, образованный за счет перепада указанных длин витков, ликвидируется вращением питателя вокруг своей оси для подматывания материала. Питатель 3 и ротор 4 вращаются в одну и ту же сторону. Для обмотки значительной части длины пакета 1 его перемещают относительно ротора 4 вращением роликов 2 рольганга /фиг. 4/. Намотку проволоки на пакет 1 можно осуществлять парным числом роторов 4, работающих синхронно в противофазе /фиг. 5/. Это гарантирует устойчивость /неподвижность/ пакета 1 при больших усилиях затягивания витков в процессе наматывания. Разрезку катанки 6 можно производить перед остановкой ротора 4, используя инерцию вращающейся массы. В этом случае устройство порезки располагается на самом роторе 4 и включается в нужный момент от внешнего воздействия. Для образования кольцевого жгута 11 /фиг. 6, 7/ витки катанки 6 затягивают на пакете 1 и формообразующем предмете 12. По окончании намотки предмет 12 убирается, а образованная петля используется для строповки пакета.

Обвязка пакета 1 может осуществляться после формирования такелажного пояса /фиг. 8-9/. Обе операции выполняется из одного куска проволоки. Сначала наматывается кольцевой жгут 11 с использованием формообразующего предмета 12, затем производится обмотка пакета 1. Полученный такелажный пояс прикреплен к пакету его обвязкой, что предотвращает его сползание воль пакета.

Формирование двухпетлевого самозатягивающегося стропа 13 в виде спирали с чередующимися витками большего и меньшего размера производится попеременным затягиванием витков на пакете 1 и формообразующем предмете 12 /фиг. 10, 12/. При подъеме крюка 14 витки большего размера 15 вытягиваются, а витки меньшего размера 16 сжимаются и охватывают пакет "в удав". Концы 5 и 10 могут быть закручены "косичкой" 17 или вокруг жгута стропа 13. Закрутку первого конца 5 и второго конца 10 целесообразно производить вокруг ветвей жгута, образованного петлями 15 большего размера. При этом концы могут закручиваться без перекрестия ниток /фиг. 14/ или с их перекрестием /фиг. 15/. Закрутка концов с перекрестием усиливает образованную такелажную петлю на две нитки /фиг. 16, 17/.

Закрутка большей петли стропа 18 осуществляется на 1,5-2 оборота. Этот процесс производится после вытягивания витков 15 большего размера, собранных в жгут. Такое скручивание вытянутой петли может быть осуществлено после подъема пакета 1 на небольшую высоту, когда витки 13 меньшего размера охватят пакет "в удав".

Оснащение двухпетлевого стропа 13 замком 19 эллипсной формы производится до затягивания стропа на пакете 1 /фиг. 19/. Оснащение стропа замком 20  -образной формы может осуществляться после затягивания стропа на пакете /фиг. 20/. Для этого перед затягиванием стропа 13 под витки 16 на пакет 1 укладывают пруток. После затягивания стропа 13 витки меньшего размера 16, охватывая пакет, прижимают пруток к пакету 1. Концы прутка загибают вокруг ветвей петли большего размера 15. Пригибанием вытянутой петли 15 гарантируется полученная форма пакета 1 /фиг. 20, 21/. Ветви петли не могут раздвигаться в стороны, удерживая штанги в пакете.

-образной формы может осуществляться после затягивания стропа на пакете /фиг. 20/. Для этого перед затягиванием стропа 13 под витки 16 на пакет 1 укладывают пруток. После затягивания стропа 13 витки меньшего размера 16, охватывая пакет, прижимают пруток к пакету 1. Концы прутка загибают вокруг ветвей петли большего размера 15. Пригибанием вытянутой петли 15 гарантируется полученная форма пакета 1 /фиг. 20, 21/. Ветви петли не могут раздвигаться в стороны, удерживая штанги в пакете.

Для реализации способа используется линия обвязки длинномерного проката, работающая в полуавтоматическом режиме /фиг. 22/. Для обвязки в четырех местах пакета 1 массой 10 т и длиной 12 метров используются четыре ротора 4 /фиг. 22-25/, расположенных последовательно по длине пакета 1 поочередно с капсулами 21. Капсула 21 /фиг. 23, 24/ предназначена для удерживания и центровки бунта 3 в вертикальном положении расклиниванием его по внутреннему отверстию конусом 23. Пакеты 1 транспортируются через установку в продольном направлении с помощью приводных роликов 2, установленных между парами "капсула-ротор". Бунты 3 /питатели/ катанки с минимальным диаметром отверстия d /фиг. 2/, равным 850 мм, позволяют пропускать через себя практически все пакеты 1 прокатываемого металла. Произведенные расчеты показывают, что упорядоченные, а также неупорядоченные пакеты проката будут проходить через отверстия бунтов с гарантированным зазором. Максимальный параметр /диагональ/ упорядоченного пакета не превышает 500 мм. Для пакетов фасонного проката могут использоваться бунты с большим внутренним отверстием. Отверстие ротора 4 выполняется не меньшим сечения пакета 1. Конус 22 капсулы соединен с зубчатым диском 23. Он удерживается в корпусе капсулы 21 с возможностью вращения. Направляющие 24, установленные в фундаменте линии, предназначены для центрирования капсул 21, имеющих ответные отверстия 25. Запасные капсулы 21 заранее оснащаются бунтами 3. Бунты 3 фиксируются в капсулах 21 для предстоящей транспортировки на линию. По окончании обвязочного материала пустая капсула 21 краном снимается с линии, а заполненная по направляющим 24 устанавливается на ее место. После заправки первого конца 5 катанки в ротор 4 комплекс запускается в работу. Ротор 4, показанный в простейшем варианте, представляет собой вращающийся диск с концентрическим отверстием по размеру - не меньшим размера поперечного сечения пакета 1. Он вращается в сторону разматывания конца катанки 6. Так как первый конец 5 удерживается захватом 7, то ротор 4 "поглощает" витки обвязочного материала из бунта и воспроизводит их на пакете 1 проката в уменьшенном виде, соответствующем размеру пакета 1. После намотки нужного количества витков обвязочного материала на пакет 1 ротор 4 останавливается, а катанка 6 отрезается. Отдельно смонтированное закруточное устройство /не показано/ автоматически подается в рабочую зону, производит закрутку концов 5 и 10 "косичкой" 17 и возвращается в исходное положение.

Обвязочный материал - катанка диаметром 6,3-6,5 мм, поставляется заводами-производителями в виде бунтов массой 0,6 - 1,8 т. Параметры бунта: наружный диаметр - D = 1400 мм, внутренний диаметр d = 850 мм. Высота H = 850 - 1000 мм.

Для частного, конкретного случая реализации изобретения в процессе намотки проволоки на пакет 1 питатель 3 вращают вокруг своей оси. Бунт материала подматывается для ликвидации образующейся петли. Последняя появляется из-за разницы длин витка бунта и витка обмотки пакета. Бунт поворачивают в сторону вращения ротора 4.

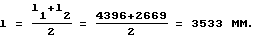

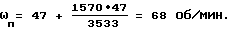

При обвязке пакета 1 круглой формы Dп = 500 мм. и скорости намотки, равной 47 об/мин, частота вращения питателя 3 составляет

где ωп - искомая частота вращения питателя, об/мин;

ωp - скорость намотки, или частота вращения ротора, равная 47 об/мин;

Pп - периметр сечения пакета, Pп = πDп = 3,14 • 500 = 1570 мм; l - усредненная длина витка 9 питателя 3, l = (l1+l2)/2, где l1 - длина витка максимального диаметра D, l1 = πD = 3,14 • 1400 = 4396 мм; l2 - длина витка минимального диаметра d, l2 = πd = 3,14 •850 = 2669 мм;

Тогда частота вращения питателя составляет

Ротор 4 вращается быстрее питателя 3 в 1,8 раза.

Обвязка пакета может произойти, если вращать ротор с питателем в противоположную сторону. Для реализации процесса питатель 3 должен вращаться быстрее ротора 4, что приведет к неоправданному перерасходу энергии.

Перемещая пакет 1 проката относительно ротора 4 со скоростью U = 9,4 м/мин, можно осуществить обвязку пакета 1 по всей его длине. Шаг обмотки t составляет

t = v/ωp= 9,4/47 = 0,2 м = 200 мм.

При этом первый конец 5 катанки 6 может быть закреплен за штангу проката вблизи торца.

При намотке проволоки на пакет 1 парным числом роторов 4, работающих в противофазе, начало процесса должно совпадать по времени для обоих роторов. Роторы должны начинать вращение, когда их гусаки 8 расположены над пакетом 1 или под пакетом. Тогда при вращении в противоположные стороны гусаки 8 роторов будут встречаться только сверху и снизу - по вертикальной оси сечения пакета. По горизонтальной оси они всегда будут находиться по обе стороны от пакета 1. Силы натяжения нитей будут уравновешивать друг друга. Когда гусаки 8 встречаются над пакетом 1, силы натяжения нитей уравновешиваются весом пакета. Когда гусаки встречаются под пакетом, силы натяжения нитей замыкаются на ролики 2 рольганга. Благодаря этому пакет 1 не смещается в стороны при его обвязке.

Как вариант исполнения ротор 4 может быть оснащен устройством порезки, которое приводится в действие в момент отключения привода его вращения или несколько позже. В любом случае для порезки катанки 6 используются силы инерции масс вращающегося ротора 4.

При использовании формообразующего предмета 12 расчет частоты вращения питателя 3 /бунта/ производится с учетом дополнительного расхода катанки 6 на формирование такелажной петли.

Формирование кольцевого жгута 11 /такелажного пояса/ на пакете 1 предусматривает использование формообразующего предмета 12. При переходе от формирования пояса к обвязыванию частота вращения питателя 3 должна быть увеличена, та как расход катанки 6 уменьшается, а длина петли возрастает.

При формировании на пакете 1 двухпетлевого самозатягивающегося стропа 13 в качестве формообразующего предмета используются детали закруточного устройства. По окончании формирования стропа 13 концы нити 5 и 10 закручиваются вокруг жгута образованной такелажной петли 15. Так как витки этого стропа чередуются, то устройство должно обеспечить попеременную намотку проволоки непосредственно на пакет и на пакект, оснащенный формообразующим предметом 12. Маленькие витки 16 соседствуют с большими - 15. Этого можно достигнуть качанием пакета 1, его возвратно-поступательным перемещением в продольном направлении, увязанным с соответствующим числом оборотов ротора 4.

Для закрутки концов 5 и 10 нити вокруг жгута 11 может использоваться устройство для закрутки концов проволоки вокруг жгута по заявке на изобретение N 94025133/12-024680, поданной во ВНИИГПЭ 05 июля 1994 г. Такая заделка концов скрепляет витки кольцевого жгута от распушивания. Это же устройство может использоваться для закручивания концов 5 и 10 вокруг ветвей петли 15 большего размера после образования перекрестия нитей. Образование перекрестия необходимо для захвата обеих нитей - для предотвращения разматывания жгута и последующей их закрутки. Высота такелажной петли 15, образованной в процессе обвязки пакета 1, зависит от размеров формообразующего предмета 12.

Скручивание петли 15 большего размера производят специальным приспособлением или вращающимся крюком 14 /фиг. 12, 18/. При скручивании петли стропа 18 на весу пакета 1 крюки 14 вращают в разные стороны, чтобы предотвратить перемещения пакета 1 от создаваемых крутящих моментов.

Верхним граничным параметром способа выступает диаметр d отверстия бунта 3 обвязочного материала. Конусные втулки 22 для расклинивания бунта 3 по его отверстию изготавливаются заранее. Их размеры варьируются и подбираются таким образом, чтобы обеспечить прохождение пакета 1. Для реализации способа могут применяться также установки с базированием бунта 3 по внешнему контуру. Таким образом, максимальное сечение пакета 1, подвергаемого обвязке, ограничено размером отверстия бунта-питателя 3.

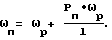

Для частого случая реализации способа по пунктам 2 и 3 формулы изобретения граничным параметром выступает направление вращения ротора 4. При обратном вращении ротора 4 и питателя 3 соотношение

не выполняется, так как питатель 3 должен вращаться быстрее ротора 4. Соотношение, связывающее частоту вращения питателя, его параметры, скорость намотки и размеры пакета 1, будет иметь вид

Частота вращения питателя 3 для тех же условий, кроме направления вращения, составляет

То есть питатель 3 вращается быстрее ротора 4 в 1,4 раза.

При намотке проволоки парным числом роторов, работающих в противофазе, граничным параметром способа выступает начало намотки обоих роторов. Процесс должен начинаться, когда гусаки роторов находятся в верхней или в нижней крайней точке, то есть над пакетом или под пакетом. В этом случае пакет остается неподвижным. Если процесс намотки начинается при разнесенных гусаках 8, например на 180o, то неподвижность пакета 1 не гарантируется. Кроме того, отклонение начала процесса от вертикальной оси может привести к перемещениям пакета 1 в горизонтальной плоскости, так как вместо компенсации силы натяжения складываются при встрече гусаков с боковых сторон пакета 1. При удерживании пакета соответствующим приспособлением эти ограничения не берутся во внимание.

Для частных случаев реализации способа с использованием формообразующего предмета 12 нижним граничным параметром размера петли 15 выступает угол α /фиг. 13/ между ветвями такелажной петли. Согласно техническим условиям для пакетов круглой формы этот угол α составляет 70o, а для пакетов с прямоугольным сечением он составляет 60o. Уменьшение этого угла приводит к неоправданному перерасходу обвязочного материала, так как длина петли увеличивается.

Верхним граничным параметром стропа 13 выступает величина вытягивания петли 15 при строповке груза, которая зависит от высоты транспортного средства, принимающего груз, и максимально допустимой высоты подъема крюка 14 мостового крана над уровнем головки железнодорожного рельса.

Таким образом, при осуществлении заявляемого изобретения исключается операция предварительной заготовки катушек с проволокой, что позволит упростить процесс обвязки пакета проката и расширить технологические возможности оборудования.

Источники информации

1. Гонопольский М.А. Механизация обвязки и упаковки проката. - М.: Металлургия, 1969, с. 103.

2. Авторское свидетельство N 1355550, кл. B 65 B 13/28, 1987.

3. Авторское свидетельство N 1678700, кл. B 65 B 13/28, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗОВЫЙ ДВУХПЕТЛЕВОЙ СТРОП | 1998 |

|

RU2154598C2 |

| ЗАМКНУТЫЙ СВИТОЙ ЖГУТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130421C1 |

| ДВУХПЕТЛЕВОЙ СТРОП, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2097302C1 |

| РАЗОВОЕ НЕСУЩЕЕ ПРИСПОСОБЛЕНИЕ | 1997 |

|

RU2107019C1 |

| САМОЗАТЯГИВАЮЩИЙСЯ СТРОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083466C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ САМОЗАТЯГИВАЮЩИХСЯ СТРОПОВ ИЗ КОЛЬЦЕВОГО ЖГУТА | 1994 |

|

RU2101118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПЕТЛЕВОГО СТРОПА ИЗ КОЛЬЦЕВОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087228C1 |

| Устройство для обвязки пакета проката | 1986 |

|

SU1355550A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ КОНЦОВ ПРОВОЛОКИ ВОКРУГ ЖГУТА | 1994 |

|

RU2095181C1 |

| Устройство для обвязки проволокой стержнеобразных изделий | 1977 |

|

SU676497A1 |

Изобретение относится к технологии упаковки длинномерных прутков и труб, может использоваться для обвязки пакетов, формирования такелажных поясов и самозатягивающихся стропов непосредственно на пакете проката. Сущность способа: перед обвязкой пакет проката вводят в питатель в виде бунта, расположенного на линии обвязки, а намотку проволоки производят последовательным отделением витков от питателя и затягиванием их на пакете. В процессе намотки питатель может вращаться, а разрезание проволоки целесообразно производить перед остановкой ротора. Для формирования на пакете двухпетлевого самозатягивающегося стропа в виде спирали с чередующимися витками большего и меньшего размера используют формообразующий предмет. Способ позволяет исключить операцию предварительной заготовки катушек с проволокой, что позволяет упростить процесс обвязки и расширить технологические возможности оборудования. 13 з.п. ф-лы, 25 ил.

где ωп - частота вращения питателя, об/мин;

ωp - частота вращения ротора (скорость намотки), об/мин;

Pп - периметр сечения пакета, мм;

l - усредненная длина витка питателя, l = (l1 + l2)/2, где l1 - длина витка максимального диаметра, мм, l2 - длина витка минимального диаметра, мм. образным или в виде эллипса и расположенным над пакетом внутри петли меньшего размера.

образным или в виде эллипса и расположенным над пакетом внутри петли меньшего размера.

| Гонопольский М.А | |||

| Механизация обвязки и упаковки проката | |||

| - М.: Металлургия, 1969, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Устройство для обвязки пакета проката | 1986 |

|

SU1355550A1 |

| Устройство для обвязки пакета проката | 1989 |

|

SU1678700A1 |

Авторы

Даты

1999-09-27—Публикация

1998-04-14—Подача