Изобретение относится к механической обработке металлов резанием и может быть использовано для закрепления дисковых и торцовых фрез, зенкеров, расточных и других инструментов преимущественно на фрезерно-расточных станках.

Известно устройство для крепления режущего инструмента. Оно содержит корпус с цилиндрическим выступом, расположенную в корпусе тягу, один конец которой выполнен резьбовым, а другой подпружинен относительно корпуса. В окне тяги установлено два взаимодействующих клиновыми поверхностями клиновых элемента, один из которых установлен с возможностью радиального перемещения от винта.

Под действием изменяющихся во времени сил резания конструктивное выполнение этого сборного устройства делает его по существу условно неподвижным: в процессе работы исключается возможность линейных и угловых колебаний режущего инструмента и деталей устройства друг относительно друга, что характеризует это устройство как устройство с весьма малым конструкционным демпфированием. При таком демпфировании динамические нагрузки, действующие со стороны зоны резания, воспринимаются инструментом и передаются через устройство на шпиндель станка практически без снижения их уровня, что приводит к интенсивным вибрациям элементов технологической системы: режущего инструмента, устройства для его закрепления на шпинделе, шпинделя, узлов станка и обрабатываемой детали с приспособлением. Следовательно, применение такого устройства в технологической системе делает эту систему низковиброустойчивой. Поэтому решение задачи снижения уровня вибраций элементов технологической системы должно сводиться в первую очередь к разработке устройств для крепления режущего инструмента с повышенными виброзащитными свойствами.

В изобретении указанная задача решается за счет того, что устройство для крепления режущего инструмента содержит корпус с цилиндрическим выступом, расположенную в корпусе тягу, один конец которой выполнен резьбовым, а другой подпружинен относительно корпуса. В окне тяги установлено два взаимодействующих клиновыми поверхностями клиновых элемента, один из которых установлен с возможностью радиального перемещения от винта. Кроме этого, устройство снабжено сопряженными с корпусом по его торцовой поверхности и по цилиндрической поверхности его выступа удлинителем, с осевым ступенчатым отверстием, в котором размещен торсион. Один конец торсиона выполнен резьбовым для соединения с режущим инструментом, а другой в виде некруглой головки с резьбовым отверстием, соединенным с резьбовым концом тяги. При этом некруглая головка торсиона размещена в выполненном в цилиндрическом выступе корпуса некруглом углублении. Кроме того, у обоих концов торсиона выполнены центрирующие опоры, предназначенные для взаимодействия с соответствующими опорными поверхностями удлинителя. Причем второй клиновой элемент установлен с возможностью радиального перемещения от введенных упругого элемента и дополнительного винта. При этом упругий элемент расположен между вторым клиновым элементом и дополнительным винтом.

Кроме этого, между центрирующей опорой и резьбовым концом торсиона выполнен предназначенный для установки режущего инструмента цилиндрический участок со шпоночным пазом, в котором установлена введенная шпонка. При этом устройство снабжено прокладками из антифрикционного материала, размещенными между корпусом и удлинителем и/или между удлинителем и режущим инструментом.

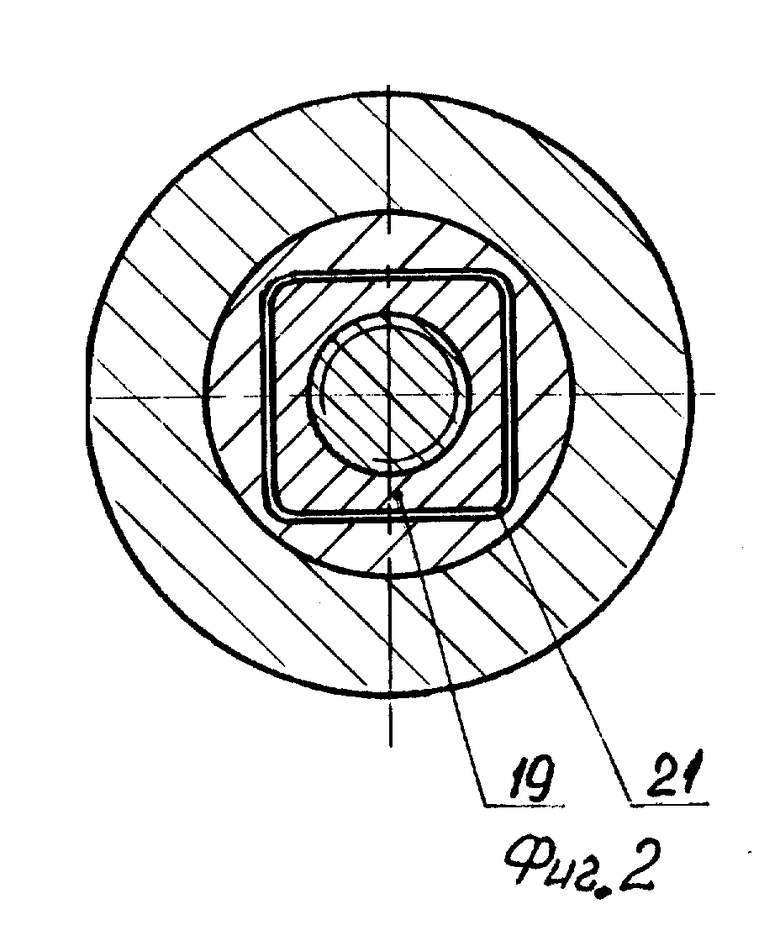

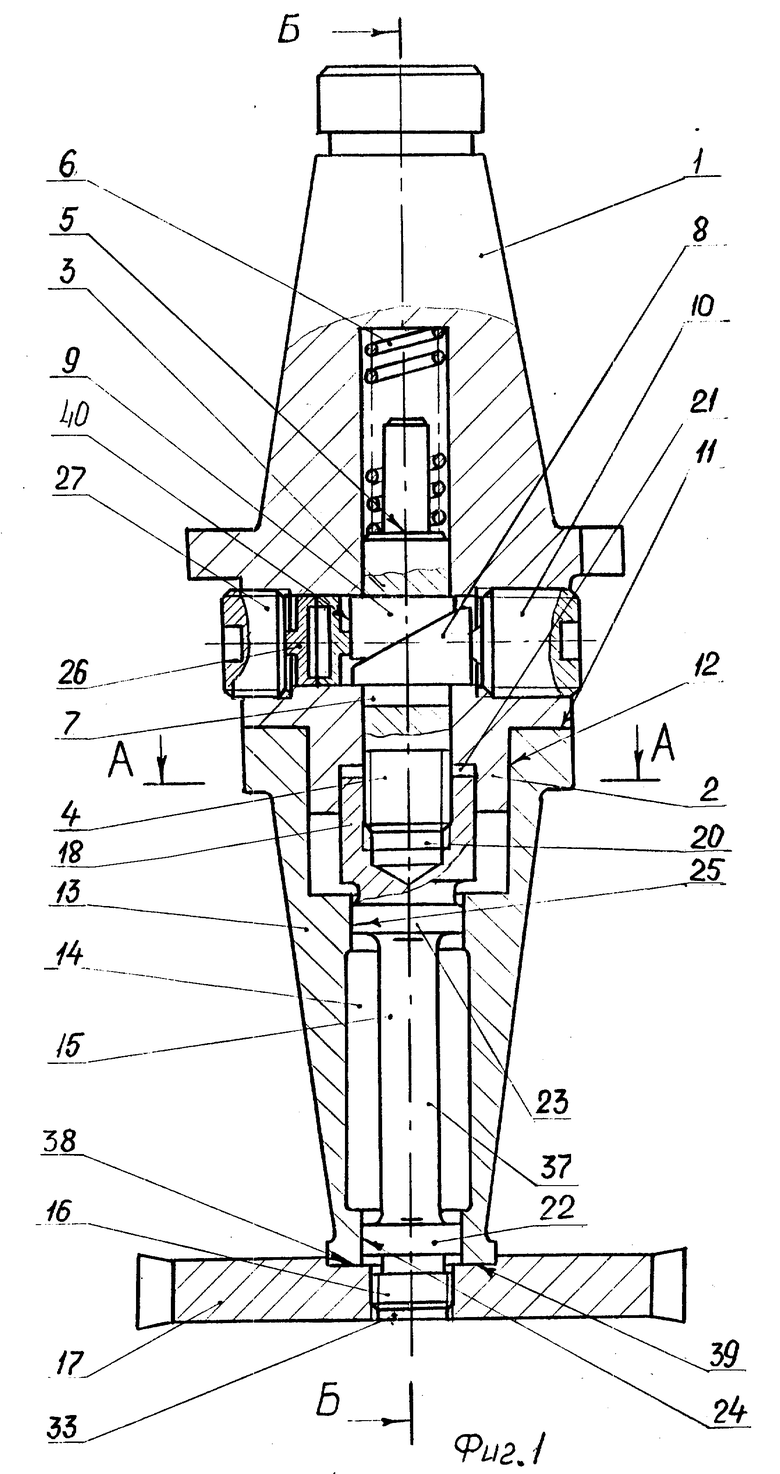

На фиг. 1 показан продольный разрез предлагаемого устройства с инструментом, имеющим резьбовое центральное отверстие, плоскостью симметрии клиновинтового механизма; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1.

Устройство содержит корпус 1 с цилиндрическим выступом 2 и расположенную в корпусе 1 тягу 3. Конец 4 тяги 3 выполнен резьбовым, а конец 5 подпружинен относительно корпуса 1 пружиной 6. В окне 7 тяги 3 установлено два взаимодействующих клиновыми поверхностями клиновых элемента 8 и 9. Клиновой элемент 8 установлен с возможностью радиального перемещения от винта 10. Устройство снабжено сопряженными с корпусом 1 по его торцовой поверхности 11 и по цилиндрической поверхности 12 его выступа 2 удлинителем 13 с осевым ступенчатым отверстием 14 и размещенным в нем торсионом 15. Конец 16 торсиона 15 для соединения с режущим инструментом 17 выполнен резьбовым, а конец 18 в виде некруглой головки 19 с резьбовым отверстием 20, соединенным с резьбовым концом 4 тяги 3. При этом некруглая головка 19 торсиона 15 размещена в выполненном в цилиндрическом выступе 2 корпуса 1 некруглом углублении 21. Кроме того, у обоих концов 16 и 18 торсиона 15 выполнены центрирующие опоры 22 и 23, предназначенные для взаимодействия с соответствующими опорными поверхностями 24 и 25 удлинителя 13. Причем клиновой элемент 9 установлен с возможностью радиального перемещения от введенных упругого элемента 26 и дополнительного винта 27. При этом упругий элемент 26, выполненный, например, в виде одной или нескольких тарельчаты пружин, расположен между клиновым элементом 9 и дополнительным винтом 27.

Кроме этого, между центрирующей опорой 22 и резьбовым концом 16 торсиона 15 выполнен предназначенный для установки режущего инструмента 17 цилиндрический участок 28 со шпоночным пазом 29, в котором установлена введенная шпонка 30.

При этом устройство снабжено прокладками 31 и/или прокладками 32 из антифрикционного материала, размещенными между корпусом 1 и удлинителем 13 и/или между удлинителем 13 и режущим инструментом 17.

Если центральное отверстие 33 режущего инструмента 17 резьбовое (см. фиг. 1), то инструмент навинчивается на резьбовой конец 16 торсиона 15. При гладком центральном отверстии 34 с продольным пазом 35 под шпонку 30 режущий инструмент 17 устанавливается на цилиндрический участок 28 торсиона 15 и в осевом направлении фиксируется гайкой 36, установленной на резьбовом конце 16 торсиона 15 (см. фиг. 3).

Закрепление режущего инструмента 17 на устройстве осуществляется клиновинтовым механизмом, состоящим из клиновых элементов 8 и 9, винта 10 и тяги 3, путем завинчивания винта 10 внутрь корпуса 1.

В процессе работы при возрастании сил резания инструмент 17, удлинитель 13 и торсион 15 перемещаются друг относительно друга и корпуса 1 в пределах имеющихся диаметральных зазоров между цилиндрическими сопрягаемыми поверхностями: инструмента 17 и удлинителя 13; инструмента 17 и цилиндрического участка 28 торсиона 15; центрирующих опор 22 и 23 и удлинителя 13; удлинителя 13 и цилиндрического выступа 2 корпуса 1. При этом, кроме линейных перемещений, могут иметь место и их угловые перемещения. Так угол поворота режущего инструмента 17 относительно удлинителя 13 зависит от угловой жесткости расположенного между центрирующими опорами 22 и 23 упругого участка 37 торсиона 15, коэффициентов трения на торцовой поверхности 11 корпуса 1 и цилиндрической поверхности 12 его выступа 2 с сопряженными с ними соответствующими поверхностями удлинителя 13 и коэффициентов трения на сопрягаемых торцовых поверхностях 38 режущего инструмента 17 и торцовых поверхностях 39 удлинителя 13. Для уменьшения коэффициентов трения между корпусом 1 и удлинителем 13 и/или между удлинителем 13 и режущим инструментом 17 размещены прокладки 31 и/или 32 из антифрикционного материала. При закручивании торсиона 15 его осевой размер уменьшается. А так как некруглая головка 19 торсиона 15 соединена с резьбовым концом 4 тяги 3, то это уменьшение приводит к осевому перемещению тяги 3 из корпуса 1. При этом на клиновой элемент 9 со стороны сопряженной с ним поверхности окна 7, выполненного в тяге 3, действует дополнительная осевая сила и клиновой элемент 9 перемещается как в осевом, так и в радиальном направлениях. Своей торцовой поверхностью 40 клиновой элемент 9, воздействуя на упругий элемент 26, деформирует его. При этих перемещениях, в частности на площадках контакта клинового элемента 9 с тягой 3, с клиновым элементом 8 и с упругим элементом 26, а также на площадках контакта некруглой головки 20 торсиона 15 с поверхностью некруглого углубления 21 в цилиндрическом выступе 2 корпуса 1 и на площадках контакта центрирующих опор 22 и 23 торсиона 15 с удлинителем 13 возникают эффективные силы сухого трения. В дальнейшем при уменьшении сил резания за счет потенциальной энергии упругих деформаций упругого участка 37 торсиона 15, а также за счет накопленной потенциальной энергии упругих контактных деформаций сопрягаемых деталей устройства, включая и контактные деформации во всех имеющихся резьбовых соединениях, изменяются направления и величины перемещений и скоростей сопрягаемых деталей устройства. А это приводит к тому, что в течение всего процесса резания на всех сопрягаемых поверхностях деталей устройства друг с другом и режущим инструментом возникают переменные во времени и по направлению эффективные силы сухого трения и силы упругости, сопровождаемые внутренними силами трения в деталях устройства. Эти силы трения совершают отрицательную работу, которая способствует эффективному гашению энергии колебаний инструмента и других элементов технологической системы при резании.

Таким образом, устройство для крепления режущего инструмента обеспечивает технический результат, выражающийся в повышении виброустойчивости всей технологической системы в целом, что, в свою очередь, позволяет работать на повышенных режимах, обеспечить высокую стойкость режущего инструмента и гарантировать лучшее качество обработанных поверхностей деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления режущего инструмента | 1981 |

|

SU975251A2 |

| Устройство для крепления режущего инструмента | 1988 |

|

SU1569107A2 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| СТЕНД ДЛЯ ПОДТВЕРЖДЕНИЯ РАБОТОСПОСОБНОСТИ ОТКЛОНЯЮЩЕГО УСТРОЙСТВА И ФРЕЗЕРА-РАЙБЕРА | 2009 |

|

RU2412331C1 |

| Устройство для крепления режущего инструмента | 1991 |

|

SU1808522A1 |

| Устройство для крепления режущего инструмента | 1987 |

|

SU1526931A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2012 |

|

RU2474671C1 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

| Расточная головка | 1985 |

|

SU1271670A1 |

| Устройство для крепления режущегоиНСТРуМЕНТА | 1978 |

|

SU804243A1 |

Использование: изобретение относится к механической обработке металлов резанием и может быть использовано для закрепления дисковых и торцовых фрез, зенкеров, расточных и других инструментов преимущественно на фрезерно-расточных станках. Сущность изобретения: в корпусе 1 с цилиндрическим выступом 2 устройства для крепления режущего инструмента 17 расположена подпружиненная тяга 3 с резьбовым концом 4, связанным с резьбовым отверстием некруглой головки 19 торсиона 15, другой конец 16 которого выполнен резьбовым и предназначен для соединения с режущим инструментом 17. В окне 7 тяги 3 установлено два взаимодействующих клиновыми поверхностями клиновых элемента 8 и 9, установленных с возможностью радиального перемещения. На торсионе 15 между центрирующей опорой 22 и резьбовым концом 16 размещена шпонка 30 для передачи вращения режущему инструменту 17. Устройство снабжено прокладками из антифрикционного материала 38 и 39, размещенными между корпусом 1 и удлинителем 13, а также между удлинителем 13 и режущим инструментом 17. 3 з.п. ф-лы, 3 ил.

| SU, авторское свидетельство, 804243, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-10—Публикация

1995-04-05—Подача