на корпусе 3 с возможностью регулировки по диаметру и соединены с тя- гой 7 посредством винтов 19, размещенных в радиальных пазах 20 корпуса 3. При переходе на расточку отверстия с другим углом конусности производится замена резца 4 и клина 5 и поворот частей 10 и 11 гильзы до контакта сегментных вкладьшей 18 с нужными гранями 12 или 13. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная головка | 1979 |

|

SU772736A1 |

| Расточная головка | 1981 |

|

SU990428A1 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА В СТАНКАХ ДЛЯ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2010 |

|

RU2428281C1 |

| Отделочно-расточной станок | 1989 |

|

SU1722709A1 |

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| МАЛОГАБАРИТНЫЙ СТАНОК ДЛЯ ВОССТАНОВЛЕНИЯ ПОСТЕЛЕЙ КОРЕННЫХ ПОДШИПНИКОВ БЛОКА ЦИЛИНДРОВ | 1998 |

|

RU2157747C2 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Расточная оправка | 1975 |

|

SU747622A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

1

Изобретение относится к обработке металлов резанием, в частности к устройствам для расточки конусных отверстий.

Цель изобретения - расширение технологических возможностей путем расширения диапазона конусности обрабатываемых отверстий и обеспечения самоустановки инструмента.

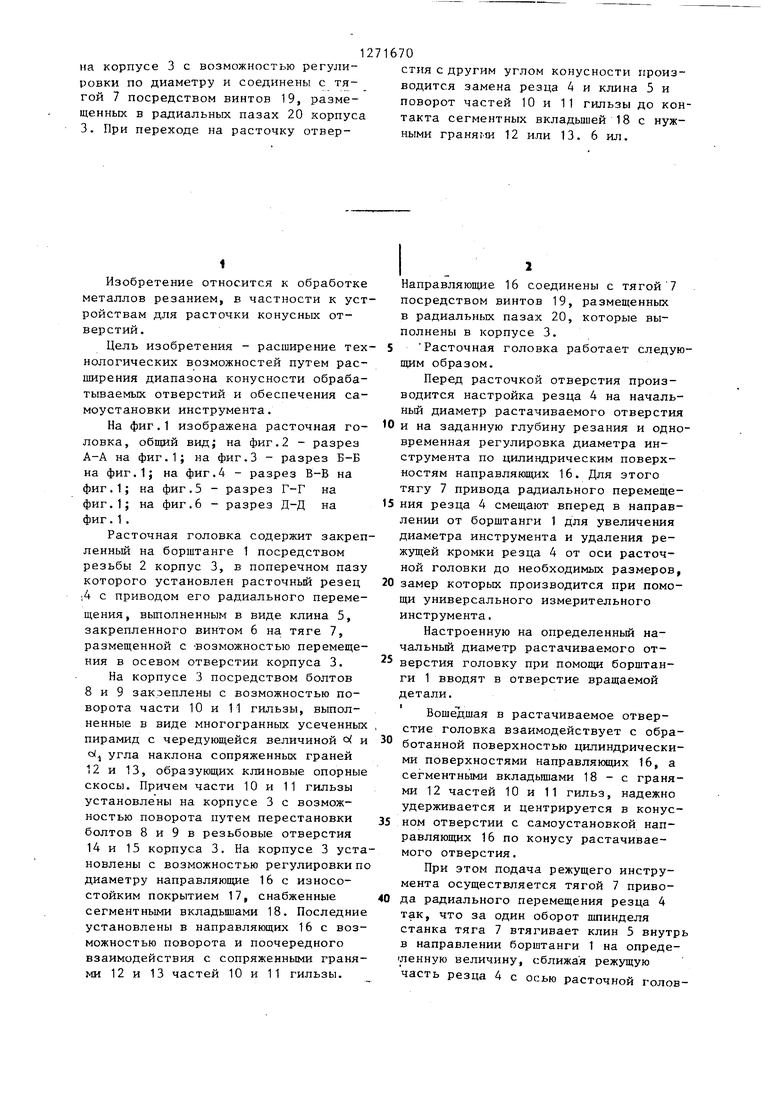

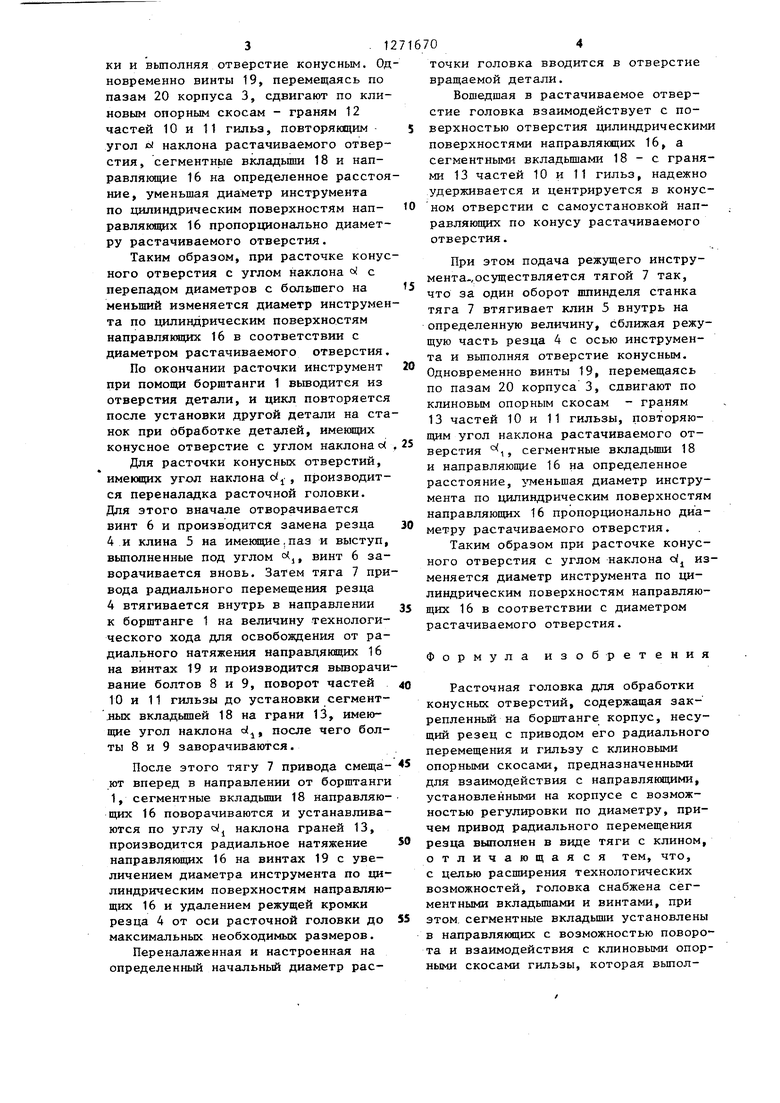

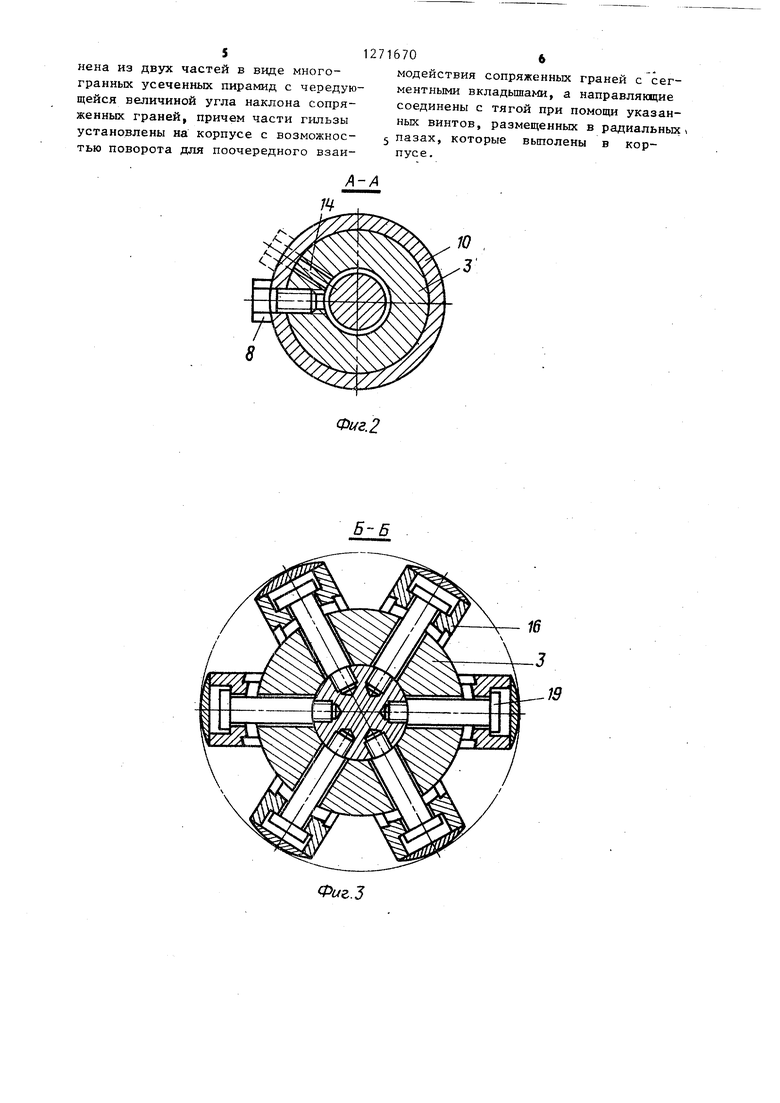

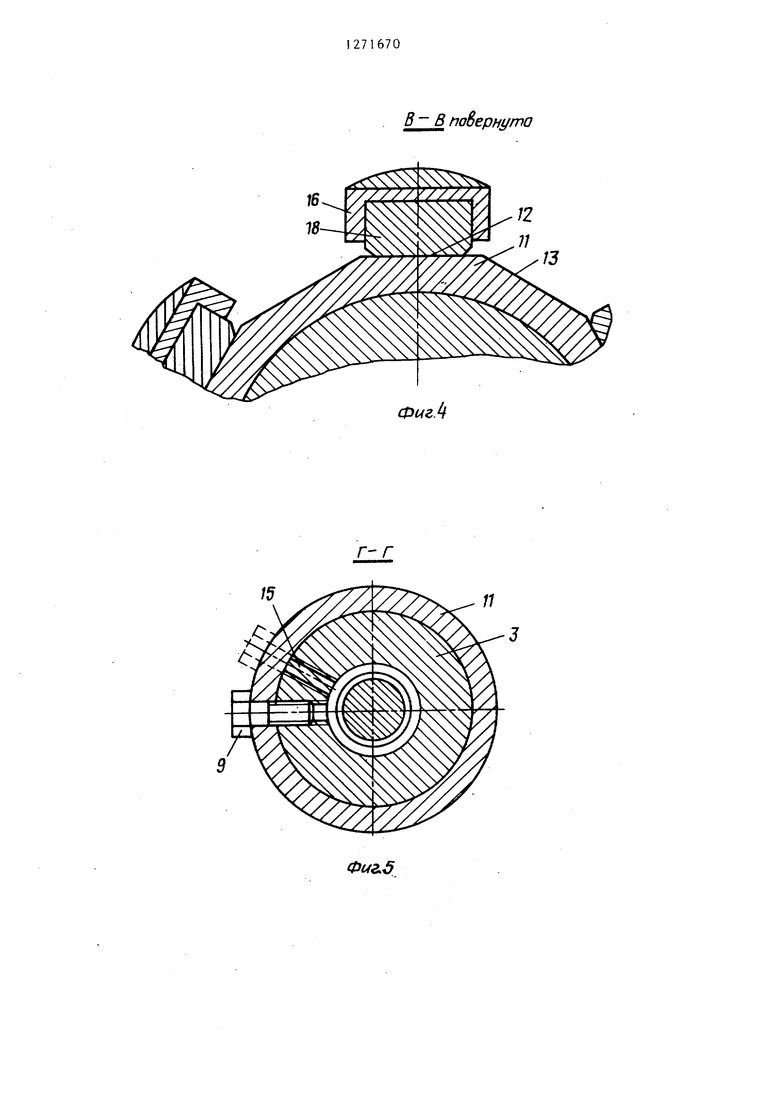

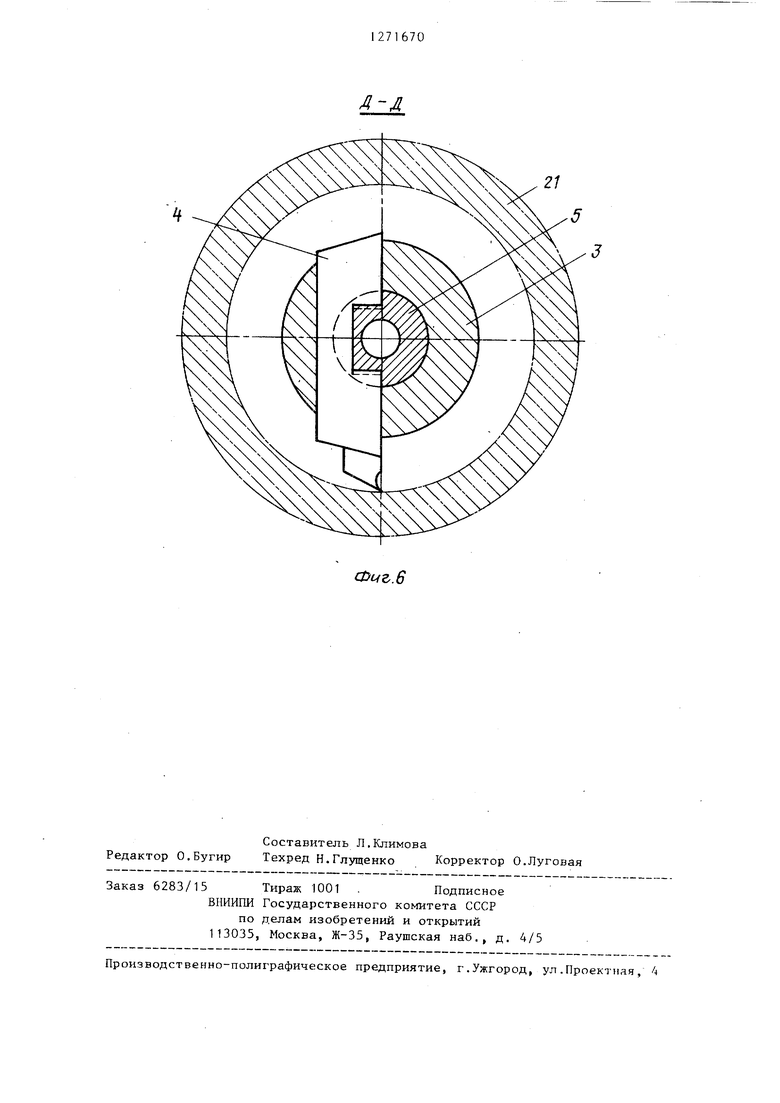

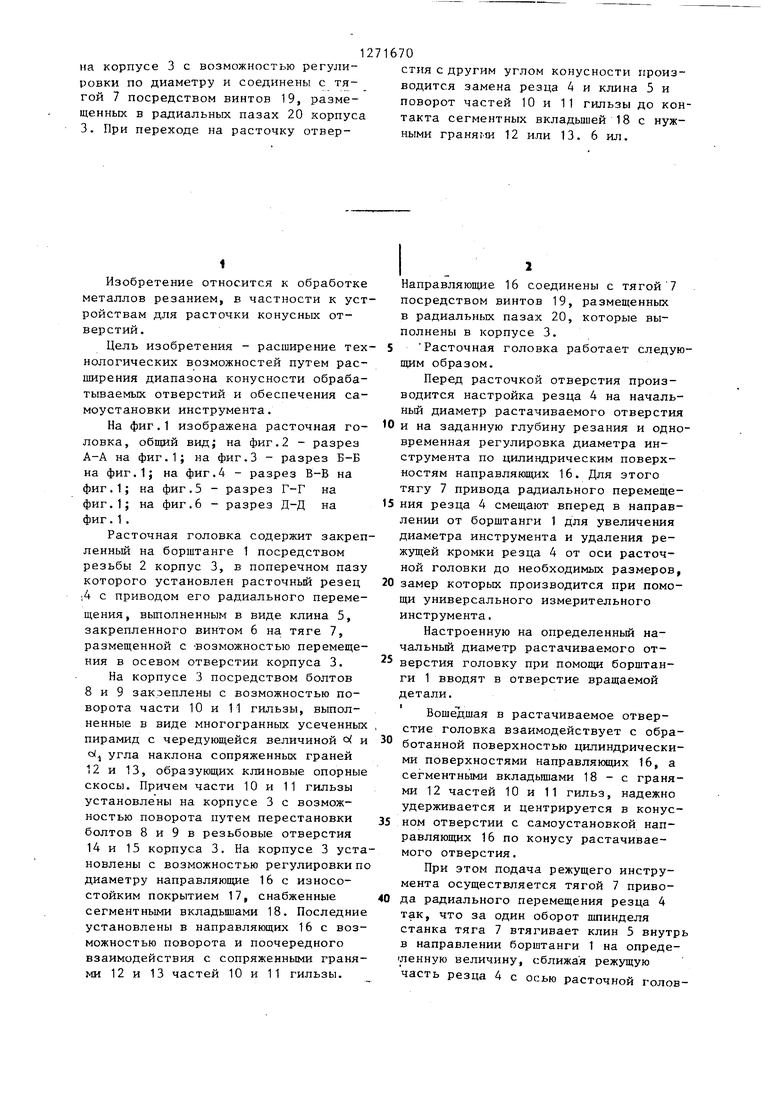

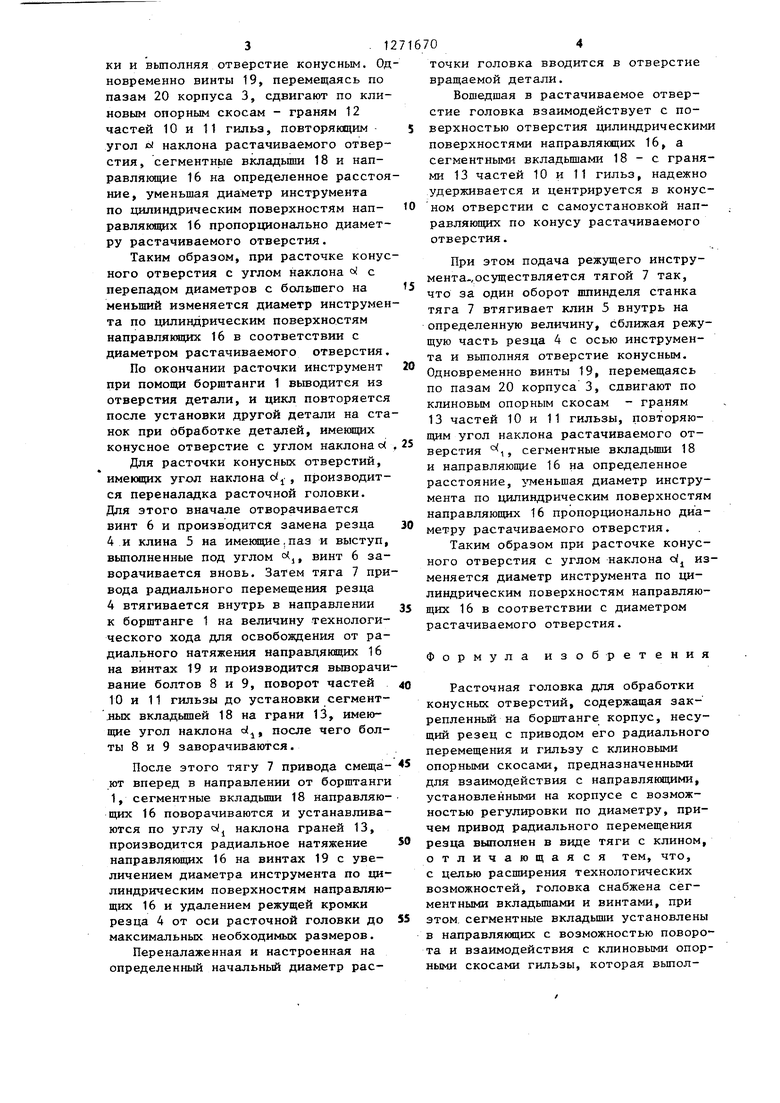

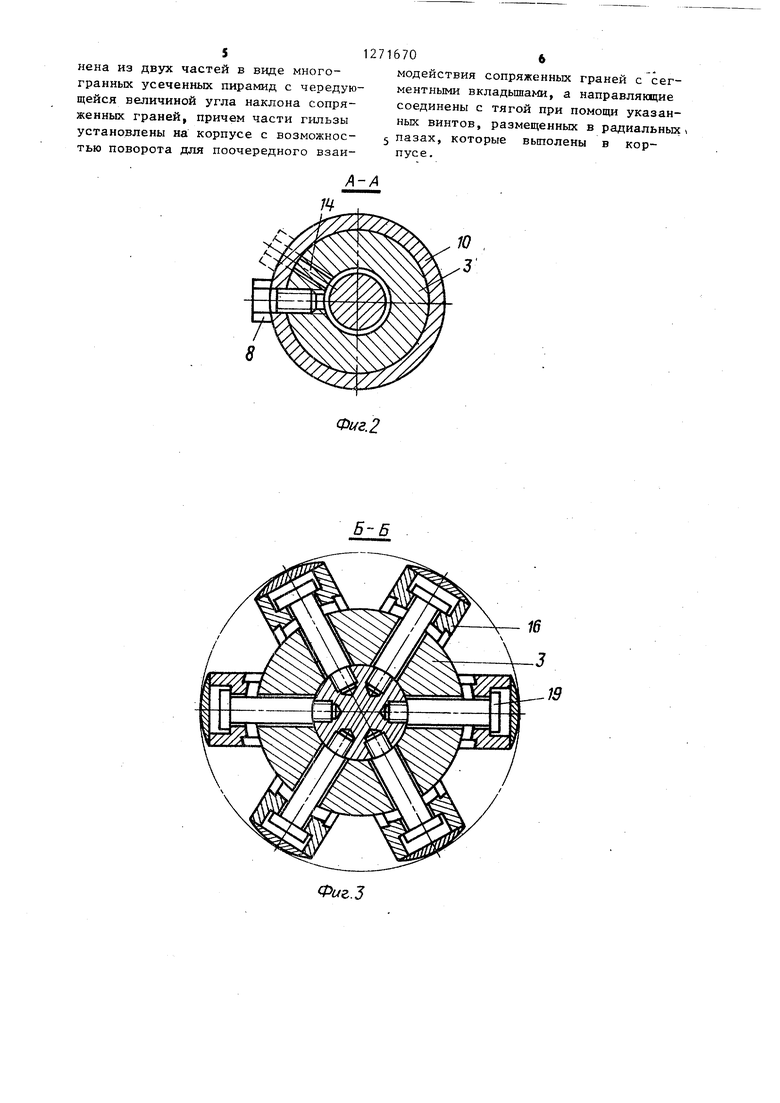

На фиг,1 изображена расточная головка, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.З - разрез Г-Г на фиг.1; на фиг.6 - разрез Д-Д на фиг.1.

Расточная головка содержит закрепленный на борштанге 1 посредством резьбы 2 корпус 3, в поперечном пазу которого установлен расточньй резец |4 с приводом его радиального перемещения, вьшолненным в виде клина 5, закрепленного винтом 6 на. тяге 7, размещенной с Возможностью перемещения в осевом отверстии корпуса 3.

На корпусе 3 посредством болтов 8 и 9 закреплены с возможностью поворота части 10 и 11 гильзы, выполненные в виде многогранных усеченных пирамид с чередующейся величиной о( и угла наклона сопряженных граней 12 и 13, образующих клиновые опорные скосы. Причем части 10 и 11 гильзы установлены на корпусе 3 с возможностью поворота путем перестановки болтов 8 и 9 в резьбовые отверстия 14 и 15 корпуса 3. На корпусе 3 установлены с возможностью регулировки п диаметру направляющие 16 с износостойким покрытием 17, снабженные сегментными вкладышами 18. Последние установлены в направляющих 16 с возможностью поворота и поочередного взаимодействия с сопряженными гранями 12 и 13 частей 10 и 11 гильзы.

Направляющие 16 соединены с тягой7 посредством винтов 19, размещенных в радиальных пазах 20, которые выполнены в корпусе 3.

Расточная головка работает следующим образом.

Перед расточкой отверстия производится настройка резца 4 на начальньй диаметр растачиваемого отверстия

0 и на заданную глубину резания и одновременная регулировка диаметра инструмента по цилиндрическим поверхностям направляющих 16. Для этого тягу 7 привода радиального перемеще5 ния резда 4 смещают вперед в направлении от борштанги 1 для увеличения диаметра инструмента и удаления режущей кромки резца 4 от оси расточной головки до необходимых размеров,

0 замер которых производится при помощи универсального измерительного инструмента.

Настроенную на определенньй начальньй диаметр растачиваемого от5 верстия головку при помощи борштанги 1 вводят в отверстие вращаемой детали.

Вошед;шая в растачиваемое отверстие головка взаимодействует с обработанной поверхностью цилиндрическими поверхностями направляющих 16, а сегментными вкладьпиами 18 - с гранями 12 частей 10 и 11 гильз, надежно удерживается и центрируется в конус5 ном отверстии с самоустановкой направляющих 16 по конусу растачиваемого отверстия.

При этом подача режущего инструмента осуществляется тягой 7 привода радиального перемещения резца 4 так, что за один оборот щпинделя станка тяга 7 втягивает клин 5 внутрь в направлении борштанги 1 на определенную неличину, сближая режущую часть резца 4 с осью расточной головки и вьшолняя отверстие конусным новременно винты 19, перемещаясь пазам 20 корпуса 3, сдвигают по кли новым опорным скосам - граням 12 частей 10 и 11 гильз, повторякщим угол о) наклона растачиваемого отвер стия, сегментные вкладьшш 18 и направляющие 16 на определенное рассто ние, уменьшая диаметр инструмента по цилиндрическим поверхностям направляющих 16 пропорционально диамет ру растачиваемого отверстия. Таким образом, при расточке конус ного отверстия с углом наклона ог с перепадом диаметров с большего на меньший изменяется диаметр инструме та по цилиндрическим поверхностям направляющих 16 в соответствии с диаметром растачиваемого отверстия По окончании расточки инструмент при помощи борштанги 1 вьгоодится из отверстия детали, и цикл повторяется после установки другой детали на ста нок при обработке деталей, конусное отверстие с углом наклона о( Для расточки конусных отверстий, имеющих угол наклона с/ , производится переналадка расточной головки. Для зтого вначале отворачивается винт 6 и производится замена резца 4 и клина 5 на имеющие,паз и выступ, вьтолненные под углом , винт 6 заворачивается вновь. Затем тяга 7 при вода радиального перемещения резца 4 втягивается внутрь в направлении к борштанге 1 на величину технологического хода для освобождения от радиального натяжения направлянщих 16 на винтах 19 и производится выворачи вание болтов 8 и 9, поворот частей 10 и 11 гильзы до установки сегментлых вкладышей 18 на грани 13, имеющие угол наклона ol.j, после чего болты 8 и 9 заворачиваются. После зтого тягу 7 привода смещают вперед в направлении от борштанги 1, сегментные вкладьшш 18 направляющих 16 поворачиваются и устанавливаются по углу 0/J наклона граней 13, производится радиальное натяжение направляющих 16 на винтах 19 с увеличением диаметра инструмента по цилиндрическим поверхностям направляющих 16 и удалением режущей кромки резца 4 от оси расточной головки до максимальных необходимых размеров. Переналаженная и настроенная на определенный начальный диаметр рас. 70 точки головка вводится в отверстие вращаемой детали. Вошедшая в растачиваемое отверстие головка взаимодействует с поверхностью отверстия цилиндрическими поверхностями направлякщих 16, а сегментными вкладьш1ами 18 - с гранями 13 частей 10 и 11 гильз, надежно удерживается и центрируется в конусном отверстии с самоустановкой направляющих по конусу растачиваемого отверстия. При этом подача режущего инструмента-,осуществляется тягой 7 так, что за один оборот шпинделя станка тяга 7 втягивает клин 5 внутрь на определенную величину, сближая режущую часть резца 4 с осью инструмента и вьшолняя отверстие конусным. Одновременно винты 19, перемещаясь по пазам 20 корпуса 3, сдвигают по клиновым опорным скосам - граням 13 частей 10 и 11 гильзы, повторяющим угол наклона растачиваемого отверстия 1, сегментные вкладьшш 18 и направляющие 16 на определенное расстояние, меньшая диаметр инструмента по цилиндрическим поверхностям направляющих 16 пропорционально диаметру растачиваемого отверстия. Таким образом при расточке конусного отверстия с углом наклона о/ изменяется диаметр инструмента по цилиндрическим поверхностям направляющих 16 в соответствии с диаметром растачиваемого отверстия. Формула изобретения Расточная головка для обработки конусных отверстий, содержащая закрепленньй на борштанге корпус, несущий резец с приводом его радиального перемещения и гильзу с клиновыми опорными скосами, предназначенньми для взаимодействия с направляющими установленными на корпусе с возможностью регулировки по диаметру, причем привод радиального перемещения резца вьтолнен в виде тяги с клином, отличающаяся тем, что, с целью расширения технологических возможностей, головка снабжена сегментными вкладьш1ами и винтами, при этом, сегментные вкладьш1и установлены в направляющих с возможностью поворота и взаимодействия с клиновыми опорными скосами гильзы, которая вьшолиена из двух частей в виде многогранных усеченных пирамид с чередую щейся величиной угла наклона сопряженных граней, причем части гильзы установлены на корпусе с возможностью поворота для поочередного взаи2716706модействия сопряженньк граней с сегментными вкладышами, а направлягацие соединены с тягой при помощи указанных винтов, размещенных в радиальньщ 5 пазах, которые выполены в корпусе.

Фиг.З

16

B- В повернуто

15

11

Фиг.

д-л

21

.6

| Расточная головка | 1979 |

|

SU772736A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-11-23—Публикация

1985-04-16—Подача