Изобретение относится к сварке, в частности к способам прокалки сварочных флюсов при их применении и изготовлении.

Наиболее близким к предлагаемому является способ прокалки сварочного флюса, при котором флюс выдерживают при температуре прокалки на противнях слоем не более 100 мм [1]

Недостатком указанного способа является отсутствие регламентации толщины слоя прокаливаемого флюса в зависимости от его основности. Ограничение максимальной толщины, равной 100 мм, для одних флюсов (с низкой основностью) является заниженным и толщину слоя можно увеличить, а для флюсов с высокой основностью необходимо уменьшать толщину слоя, т.к. удаление влаги у этих флюсов затруднено.

Цель изобретения повышение качества прокалки флюса при одновременном повышении производительности печи и снижении энергозатрат.

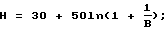

Поставленная цель достигается тем, что в предлагаемом способе максимальную толщину слоя флюса при прокалке определяют в зависимости от его основности по формуле, не более, мм:

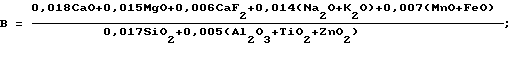

где B основность флюса, которая определяется в зависимости от его химического состава по формуле

где все компоненты (мас.) указаны в сертификате на данную марку флюса [1]

Предложенный способ прокалки учитывает химический состав флюса, который указан в сертификате на данную марку флюса. Из области сварки широко известно, что при увеличении основности флюса требуется более высокая температура прокалки. Это связано с тем, что при увеличении основности повышается доля основных окислов во флюсе, которые образуют сложные соединения с водой. Вода может находиться в кристаллах в переменном количестве в виде отдельных молекул, не связанных или слабо связанных электростатическими силами с ионами кристаллического вещества. Эту воду называют структурной или цеолитной. Представителями цеолитов являются анальцит Na2O•Al2O3•4SiO2, лейцит K2O•Al2O3•4SiO2 и хабазит CaO•Al2O3•4SiO2.

Таким образом, в процессе прокалки флюса влага должна удалиться не только с поверхности зерен, но и из кристаллов, содержащих влагу. При этом пары воды должны пройти сквозь всю толщу насыпного слоя флюса и удалиться в атмосферу.

Исследования показали, что при прокалке флюсов с низкой основностью, где влага (в основном) содержится только на поверхности зерен, остаточное содержание воды (после прокалки флюса) в верхнем и нижнем слоях насыпного слоя толщиной 100 мм составляет соответственно 0,01 и 0,012 т.е. разница составляет 20 С повышением основности флюса, как правило, повышается содержание фторида кальция, например во флюсе ОФ-6 его может содержаться 50-60 а температура прокалки для него достигает 930oC ([1] с. 359). С другой стороны, известно, что фторид кальция при температурах, близких к 1000oC, активно взаимодействует с парами воды, образуются летучие фторосодержащие соединения и гидроксид кальция, из которого удалить кислород и водород прокалкой невозможно. Также при прокалке может происходить образование других гидратированных соединений ([1] с. 147). При использовании таких флюсов сварочная ванна дополнительно обогащается кислородом и водородом, что снижает качество наплавляемого металла. Исследования наличия остаточной влаги после прокалки флюса ОФ-6 по рекомендованным режимам (930oC, 5 ч, высота насыпного слоя 100 мм) показали, что влажность флюса, отобранного с верхней части слоя, составляет 0,009 а с нижней 0,02 т.е. влажность нижнего слоя флюса увеличивается более, чем в 2 раза. При уменьшении толщины насыпного слоя до 40 мм, что соответствует заявляемой формуле, влажность флюса в верхней и нижней части слоя была одинакова и составляла 0,009 (при основности 3,8).

Пример 1. Перед наплавкой детали необходимо прокалить флюс АН-20С. Для этого определяют по сертификату его химический состав, SiO2 22; CaO 5; Al2O3 30; MgO 10; (Na2O+K2O) 3; CaF2 29; MnO 0,5; Fe2O3 0,5. Основность флюса составляет 0,87, тогда максимальную толщину насыпного флюса при прокалке определяют равной 68 мм.

Пример 2. Поступил флюс марки ОФ-6 следующего химического состава, SiO2 4; MnO 0,2; CaF2 53; Al2O3 22; CaO 17,5; MgO 2,2; Fe2O3 1,1. Основность флюса составляет 3,75. По значению основности определяют максимальную толщину слоя флюса в процессе прокалки равной 41 мм.

Технико-экономические преимущества данного технического решения заключаются в повышении качества прокалки флюса, что приводит к уменьшению содержания кислорода и водорода в металле шва и повышает его качество. Производительность прокалочных печей увеличивается за счет исключения повторной прокалки флюса, не удовлетворяющего по содержанию влаги, при этом экономится электроэнергия и другие ресурсы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАЛКИ ФЛЮСА | 1995 |

|

RU2071896C1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2207237C2 |

| СВАРОЧНЫЙ ФЛЮС | 1995 |

|

RU2080227C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ ПОДШИПНИКОВОЙ СТАЛИ | 1997 |

|

RU2131788C1 |

| СПОСОБ СВАРКИ И НАПЛАВКИ ПОД ФЛЮСОМ | 1996 |

|

RU2102206C1 |

| СПОСОБ РЕМОНТА РОЛИКОВ | 1996 |

|

RU2096156C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1996 |

|

RU2096155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВОГО ШЛАКА | 1996 |

|

RU2113497C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 1994 |

|

RU2074800C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ СТЕКЛОЭМАЛЬ ДЛЯ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2526445C2 |

Изобретение относится к сварке, в частности к способам прокалки сварочных флюсов при их применении и изготовлении. Техническим эффектом изобретения является повышение качества прокалки при одновременном повышении производительности печи и снижении энергозатрат. Максимальную высоту насыпного слоя флюса определяют в зависимости от его основности по формуле H = 30 + 50ln(1+1/B) мм, где B - основность флюса.

Способ прокалки флюса, при котором выдерживают флюс при температуре прокалки регламентированной толщины насыпного слоя, отличающийся тем, что максимальную высоту насыпного слоя определяют в зависимости от основности флюса не более, мм:

H 30 + 50 ln(1 + 1/B),

где B основность флюса.

| Сварочные материалы для дуговой сварки | |||

| Сварочное пособие | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Защитные газы и сварочные флюсы | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1998-01-10—Публикация

1996-04-30—Подача