Изобретение относится к области сварки, в частности к области сварки и наплавки металлов под флюсом.

Известен способ сварки и наплавки под флюсом [1] при котором столб горения дуги окружен слоем флюса толщиной 30-50 мм. Недостатком известного способа является низкое качество сварного шва, т.к. толщина слоя флюса в зоне горения дуги не зависит от силы сварочного тока.

Наиболее близким к заявляемому является способ сварки и наплавки [2] при котором толщина флюса в зоне горения дуги зависит от силы сварочного тока: при токе 200-400 А, толщину слоя флюса принимают равной 25-35 мм; при 400-800 А соответственно 35-45 мм; при 800-1200 А соответственно 45-60 мм. Недостатком известного способа является отсутствие более точной зависимости толщины флюса в зоне дуги от силы сварочного тока, т.к. представленные диапазоны слишком широкие и в одном случае толщина слоя флюса является недостаточной для защиты зоны горения дуги, что приводит к снижению качества сварного шва, а в другом случае к нерациональному излишнему расходованию флюса, а в целом непонятно, какая толщина флюса является оптимальной.

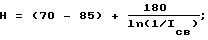

Задача изобретения повышение качества сварного шва. Данная задача решается за счет того, что толщину слоя флюса в зоне горения дуги определяют в зависимости от силы сварочного тока по формуле:

где H толщина насыпного слоя флюса в зоне горения дуги, мм;

Iсв сила сварочного тока, А.

При определении толщины насыпного слоя флюса по предложенной формуле обеспечивается хорошая защита сварочной ванны от атмосферного воздействия при хорошей газопроницаемости флюса-шлака (для удаления газов, выделяющихся в процессе сварки), т. к. установлен точный диапазон толщины слоя флюса в зоне сварки от силы тока.

Пример реализации способа. Производится наплавка ролика машины непрерывного литья заготовок. Наплавку осуществляют под флюсом АН-348А проволокой Нп-30ХГСА. Режим: ток 500 A, напряжение на дуге 32-34 B. Толщину насыпного слоя флюса определяют по рекомендуемой формуле, она составляет 41-56 мм, выбирают среднее значение 48 мм. При наплавке на указанных режимах и заданной толщине флюса обеспечивается высокое качество наплавленного металла без пор и трещин, хорошее формирование шва при минимальном расходе сварочного флюса.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАНДАЖНОЕ КОЛЬЦО РОЛИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124962C1 |

| СПОСОБ РЕМОНТА РОЛИКОВ | 1996 |

|

RU2096156C1 |

| СПОСОБ ПРОКАЛКИ ФЛЮСА | 1996 |

|

RU2101150C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1996 |

|

RU2096155C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1996 |

|

RU2104141C1 |

| СПОСОБ ПРОКАЛКИ ФЛЮСА | 1995 |

|

RU2071896C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РОЛИКОВ | 1998 |

|

RU2123413C1 |

| СВАРОЧНЫЙ ФЛЮС | 1995 |

|

RU2080227C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННЫХ РОЛИКОВ | 1998 |

|

RU2123412C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

Использование: при сварке и наплавке металлов под флюсом при изготовлении различных сварных конструкций. Установлена зависимость между силой сварочного тока и толщиной насыпного слоя флюса в зоне горения дуги; H= (70-85)+180/ln(1/Iсв): где: H - толщина слоя флюса, мм; Iсв - сила сварочного тока, A. При сварке или наплавке с толщиной слоя, рассчитанной по данной зависимости, повышается качество сварного шва.

Способ сварки и наплавки под флюсом, при котором в зону горения дуги подают флюс, высоту слоя которого регламентируют в зависимости от силы сварочного тока, отличающийся тем, что высоту слоя выбирают, исходя из

H (70 85) + 180/ln (1/Iс в),

где H высота слоя флюса, мм;

Iс в сила сварочного тока, А.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология электрической сварки металлов и сплавов плавлением /Под ред | |||

| Б.Е.Патона - М.: Машиностроение, 1974, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Защитные газы и сварочные флюсы | |||

| Справочное пособие /Под ред | |||

| Н.Н.Потапова, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Машиностроение, 1989, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1998-01-20—Публикация

1996-05-06—Подача